Настоящее изобретение относится к области производства ацетиленовых баллонов, заполненных волокнистой пористой массой "ПРЭТПИ", и может быть использовано при изготовлении баллонов, заполняемых другими видами пористых масс, например, насыпных или литых.

Ацетиленовый баллон является универсальным контейнером, используемым как для хранения и транспортирования, так и в качестве источника-аккумулятора газообразного ацетилена при газосварочных работах.

В отечественной и зарубежной практике в качестве корпуса ацетиленового баллона наиболее широко используют газовые баллоны высокого давления, представляющие собой монолитную толстостенную бесшовную металлическую цилиндрическую оболочку с глухим нижним дном и верхним дном, содержащим узкую горловину с резьбовым штуцером для ввертывания запорного зарядно-расходного вентиля (см., например, ГОСТ 949-73 "Баллоны стальные малого и среднего объема для газов на Рраб ≤ 19,6 МПа (200 кгс/см2). Технические условия"; ИСО 3807-77 "Баллоны с растворенным ацетиленом. Общие технические требования." Такая конструкция предопределяет единственный способ заполнения корпусов ацетиленовых баллонов пористыми массами только через узкую резьбовую горловину. Этот факт существенно ограничивает и выбор материалов пористых масс, а также существенно осложняет технологический процесс и увеличивает трудоемкость наполнения баллона пористыми массами, затрудняет ведение эффективного контроля за качеством. Кроме того, такое положение с однообразием формы унифицированного баллона, поставляемого металлургической промышленностью, предопределяет и ограниченность использования материалов для рецептуры пористых масс, позволяющих вести заполнение баллона способами засыпки (насыпные пористые массы на основе инфузорной земли или активированного древесного угля) или заливки жидкотекучей пульпы (на основе гидросиликата кальция и асбеста) /см., например. Руководящий документ РД 26-05-3-89 "Методические указания по ремонту, освидетельствованию и эксплуатации ацетиленовых баллонов с углем БАУ-А-и литой пористой массой", ВНИИ АВТОГЕНМАШ, М., 1989; Технические условия ТУ6-21-38-85 "Баллоны для растворенного ацетилена с литой пористой массой." Министерство химической промышленности, зарегистрировано в ВИФС 26.03.1985 за №2535804.; Грунина М.М. Разработка системы безопасности процесса заполнения баллонов ацетиленом, автореферат диссертации на соискание ученой степени к.т.н. - М., 1993.

Следует особо отметить, что применяемые в настоящее время в Российской Федерации пористые массы имеют ряд недостатков, умаляющих перспективы их промышленного использования. Так, например, насыпная пористая масса АО "Лентехгаз" на основе активированного угля БАУ-А и БАУ-Ац имеет меньшую газовбираемость, самопроизвольно уплотняется в процессе эксплуатации и требует более частого ремонтного пополнения углем, постоянно возрастающий дефицит и стоимость активированного угля, а литая пористая масса ЛПМ, применяемая на АО "Уралтехгаз", имеет в своем составе канцерогенный асбест, склонна к образованию усадочного зазора между блоком затвердевшей пористой массы и внутренней стенкой баллона, повышающая опасность детонационного распада ацетилена в пристеночном зазоре при проникновении в баллон теплового импульса, а также чрезвычайно большая (более 100 ч) продолжительность технологического цикла наполнения баллона жидкотекучей пульпой и последующей сушкой и термическим отверждением, отсутствие объективных методов и средств контроля за качеством заполнения баллона.

Кроме того, известно (см., например, Миллер С. Ацетилен, его свойства, получение и применение. - Л., 1969), что в качестве материала для пористых масс ацетиленовых баллонов наибольший практический интерес представляют волокнистые силикаты, например, на основе базальтовых волокон, получаемых из горных пород базальта, широко распространенного в РФ, и обладающих дешевизной производства и экологической чистотой.

В настоящее время разработана (см. патент РФ №2109794, МКИ 6 С 10 Н 1/08, F 17 C 11/00, опубл. 27.04.1998) пористая масса "ПРЭТТИ" для ацетиленовых баллонов, представляющая собой мат из базальтового полотна, свернутый по спирали в рулон, при этом в качестве подложки использовано полотно из материала с высокой смачиваемостью, обеспечивающего равномерную пропитку пористой массы ацетоном, а между слоями свернутого в рулон волокнистого материала от центра до наружной поверхности проложена теплопроводящая металлическая прослойка в виде тонкой сетки или перфорированной ленты.

Заполнение корпуса ацетиленового баллона волокнистой пористой массы "ПРЭТТРГ" известными способами через узкую горловину не представляется возможным.

В качестве ближайшего прототипа выбран способ (см. патент РФ №2145920, МКИ 7 В 23 Р 6/04, В 21 D 51/24 "Способ восстановления баллонов высокого давления"), включающий отрезку донной части, опорожнение и очистку внутренней полости, доработку цилиндрической части баллона, сборку с донной частью под сварку, сварку кольцевым швом и установку на сварном шве армирующего кольца и гидроиспытания на прочность.

Целью настоящего изобретения является изыскание способа заполнения корпуса баллона волокнистой пористой массой "ПРЭТТИ", обеспечивающего высокую производительность и экономичность технологического процесса, простоту исполнения и надежность контроля, высокое качество и надежность эксплуатации ацетиленовых баллонов.

Указанная цель достигается тем, что в известном способе, включающем восстановление или изготовление цилиндрической части и днища корпуса баллона, сборку под сварку и сварку кольцевым швом, по утолщенным кромкам или установку на сварном шве армирующего кольца и гидроиспытания на прочность, при этом восстановление или изготовление металлического корпуса ацетиленового баллона и заполнение его волокнистой пористой массой "ПРЭТТИ" осуществляют в едином технологическом цикле, а перед сборкой под сварку цилиндрическую часть подвергают гидроиспытаниям на прочность, затем производят формование пористой массы "ПРЭТТИ" путем свертки в рулон по спирали мата базальтового полотна с прослойками из полотна с высокой смачиваемостью и сетки или перфорированной ленты из теплопроводяшего материала, устанавливают рулон в цилиндрическую часть, осуществляют сборку с днищем под сварку, сварку кольцевым швом и пневмоиспытания на плотность заполненного пористой массой баллона.

Авторам не известны технические решения с указанием в формуле изобретения признаков, направленных на достижение той же цели, что и в заявляемом в качестве изобретения объекте, поэтому предлагаемое техническое решение отвечает критерию "новизна".

Признаки, отличающие заявляемое техническое решение, не выявлены в других технических решениях и, следовательно, обеспечивают заявляемому соответствие критерию "существенные отличия".

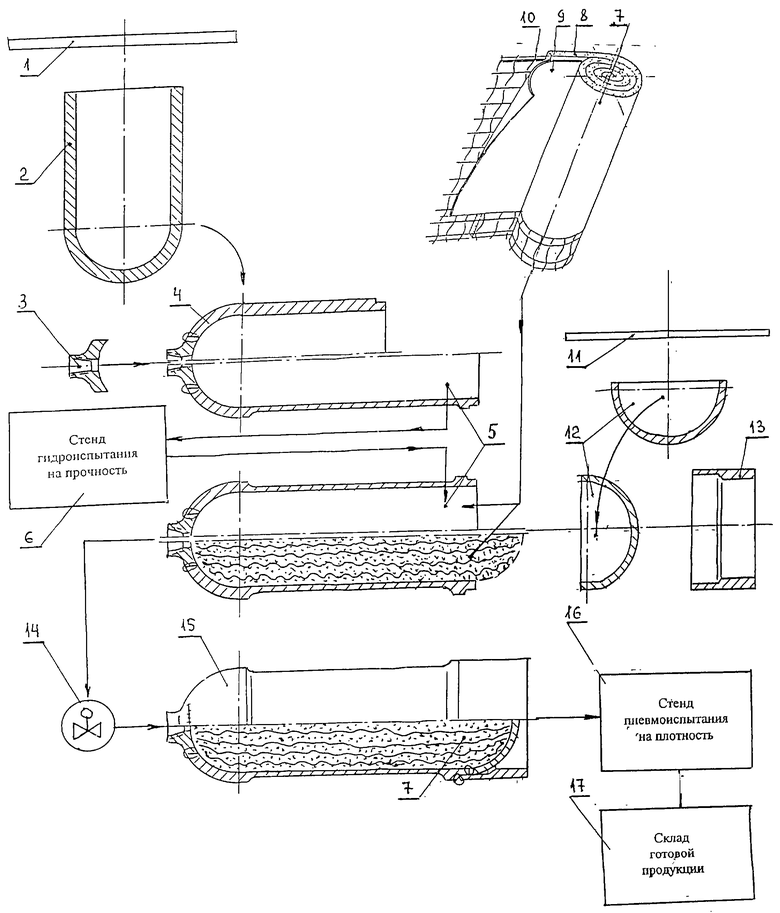

Сущность изобретения поясняется схемой (фиг.1, позиции 1-17), отражающей основные технологические операции, выполняемые в следующей последовательности.

Из точеной листовой заготовки 1 (диаметр d1, толщина δ1) в холодном состоянии штампуют глубокий стакан 2 (диаметр внутренний d1, толщина стенки δ1), в полюсе дна которого вваривают точеный резьбовой штуцер 3, и заготовку 4 на стане поперечно-винтовой прокатки раскатывают с утонением толщины стенки δ1 до расчетной толщины δp, сформированную цилиндрическую часть корпуса баллона подвергают пробным гидравлическим испытаниям на гидравлическом стенде высокого давления 6, а затем производят формование волокнистой пористой массы "ПРЭТТИ" путем свертки по спирали в рулон 7 мата базальтового волокна 8 с прослойками, состоящими из полотна 9 с высокой смачиваемостью и армирующей сетки или перфорированной ленты 10 из теплопроводящего металлического материала, и устанавливают рулон 7 во внутрь цилиндрической части корпуса 5 со стороны открытого донного торца, а затем из листовой заготовки 11 (диаметр D2, толщина δ2) штампуют днище 12, осуществляют последовательно сборку под сварку и сварку кольцевым швом цилиндрической части корпуса 5 с днищем 12 и установку армирующего кольца-башмака 13, ввертывание зарядно-расходного вентиля 14 в штуцер 3 горловины корпуса баллона, пневматические испытания на плотность готового заполненного волокнистой пористой массой "ПРЭТТИ" ацетиленового баллона 15 на стенде 16 и сдачу баллона на склад готовой продукции 17.

Предлагаемый способ изготовления и восстановления ацетиленовых баллонов с заполнением волокнистой пористой массой "ПРЭТТИ" опробован при изготовлении баллонов опытных образцов ⊘ 159 мм и объемом 8,5 л для переносной газорезательной аппаратуры и при восстановлении баллонов ⊘ 219 мм, объемом 40 л по ГОСТ 949-73.

Пример 1 (изготовление).

Вырезка заготовки диаметром d1=430 мм из листа толщиной 6 мм (сталь 20 по ГОСТ 1050-74); штамповка-вытяжка в холодном состоянии стакана с внутренним диаметром d1=147 мм и высотой 270-10 мм; подрезка торца стакана под сварку и расточка отверстия ⊘ 60 мм под штуцер; точение штуцера с конической резьбой W=30,3 мм по ГОСТ 9905-81; ротационная вытяжка цилиндрической части корпуса баллона с утонением заготовки с исходной толщины δ1=(6±0,1) мм на расчетную толщину δ1=(1,9±0,1) мм; гидроиспытания пробные цилиндрической части корпуса при давлении 9,0 МПа (90 кгс/см2) в течение 2 мин (опытная партия цилиндрических частей в количестве 6 штук была подвергнута дополнительной ступени нагружения до давления 15,6 МПа (156 кгс/см2) с выдержкой в течение 2 мин без разрушений); вырезка заготовки диаметром D2=250 мм из листа толщиной δ2=3 мм из стали Ст3сп по ГОСТ 16523-89; холодная штамповка-вытяжка дна с внутренним диаметром 149 мм; подрезка торца дна под сварку; точение из трубы ⊘ 159×6 мм по ГОСТ 8732-78 армирующего кольца-башмака ⊘ 159×70 мм; сборка и свертка в рулон ⊘ 145×650 мм волокнистой пористой массы "ПРЭТТИ" (мат супертонкого базальтового волокна БСТВ-сп по ТУ 95.2348-92; сетка стальная тканая №5 из проволоки ⊘ 0,4 мм; хлопчатобумажная ткань); установка рулона пористой массы во внутрь цилиндрической части корпуса со стороны открытого донного торца; сборка под сварку заполненной пористой массой цилиндрической части корпуса с нижним днищем и сварка кольцевым швом; установка армирующего кольца-башмака и сварка кольцевым прерывистым швом; ввертывание ацетиленового зарядно-расходного вентиля ВБА-1 по ТУ 26-05-527-82; пневмоиспытания на плотность азотом чистотой не менее 97% по ГОСТ 9293-74 давлением 3,5 МПа (35 кгс/см2) в течение 2 мин; окраска (ПФ-115 - белая); сдача на склад готовой продукции.

Пример 2 (изготовление). Резка заготовки ⊘ 159×210 мм цилиндрической части корпуса (труба ⊘ 159×6 по ГОСТ 8732-78); подрезка торцов трубы под сварку с днищами; вырезка заготовок диаметром D2=250 мм из листа толщиной δ2=3 мм из стали Ст3сп по ГОСТ 16523-89; холодная штамповка-вытяжка днища с внутренним диаметром 149 мм; подрезка торца под сварку (и расточка отверстия ⊘ 60 мм в верхнем днище под штуцер); точение штуцера с конической резьбой W 30,3 мм по ГОСТ 9905-81; сварка верхнего днища со штуцером и заготовкой трубы цилиндрической части корпуса; ротационная вытяжка цилиндрической части корпуса баллона с утонением заготовки с исходной толщины δ1=(6±0,1) мм на расчетную толщину δp=(1,9±0,1) мм; гидроиспытания пробные цилиндрической части при давлении 9,0 МПа (90 кгс/см2) в течение 2 мин (опытная партия цилиндрических частей в количестве 6 штук была подвергнута дополнительной ступени нагружения до давления 15,6 МПа (156 кгс/см2) с выдержкой в течение 2 мин без разрушений); сборка и свертка в рулон ⊘ 145×650 мм волокнистой пористой массы "ПРЭТТИ" (мат супертонкого базальтового волокна БСТВ-сп поТУ 95.2348-92; сетка стальная тканая №5 из проволоки ⊘ 0,4 мм; хлопчатобумажная ткань); установка рулона пористой массы во внутрь цилиндрической части корпуса со стороны открытого донного торца; сборка под сварку заполненной пористой массой цилиндрической части корпуса с нижним днищем и сварка кольцевым швом; установка армирующего кольца-башмака и сварка кольцевым прерывистым швом; ввертывание ацетиленового зарядно-расходного вентиля ВБА-1 по ТУ 26-5-527-82; пневмоиспытания на плотность азотом чистотой не менее 97% по ГОСТ 9293-74 давлением 3,5 МПа (35 кгс/см2) в течение 2 мин; окраска (ПФ-115 белая); сдача на склад готовой продукции.

Пример 3 (восстановление).

Разделительная резка ацетиленового баллона путем отрезки донной части и мерной цилиндрической верхней штуцерной части длиной 550 мм; опорожнение и очистка внутренних полостей цилиндрической и донной частей баллона; ротационная вытяжка цилиндрической верхней штуцерной части корпуса с утонением толщины стенки δ1=(8±0,2) мм на расчетную толщину (2,8±0,1) мм; гидроиспытания пробные цилиндрической части при давлении 9,0 MПa (90 кгс/см2) в течение 2 мин (опытная партия цилиндрических частей в количестве 6 штук была подвергнута дополнительной ступени нагружения до давления 15,6 МПа (156 кгс/см2) с выдержкой в течение 2 мин без разрушений); сборка и свертка в рулон ⊘ 200×1320 мм волокнистой пористой массы "ПРЭТТИ" (мат супертонкого базальтового волокна ВСТВ-сп по ТУ 95.2348-92; сетка стальная тканая №5 из проволоки ⊘ 0,4 мм; хлопчатобумажная ткань); установка рулона пористой массы во внутрь цилиндрической верхней штуцерной части корпуса со стороны открытого донного торца; сборка под сварку заполненной пористой массой цилиндрической части с донной частью и сварка кольцевым швом по утолщенным кромкам (δ1=(8±0,2) мм); ввертывание ацетиленового зарядно-расходного вентиля ВБА-1 по ТУ 26-05-527-82; пневмоиспытания на плотность азотом чистотой не менее 97% по ГОСТ 9293-74 давлением 3,5 МПа (35 кгс/см2) в течение 2 мин; окраска (ПФ-115 белая); сдача на склад готовой продукции.

Предлагаемый способ изготовления и восстановления ацетиленовых баллонов с заполнением волокнистой пористой массой "ПРЭТТИ" по сравнению с известными аналогами и прототипом обеспечивает:

кардинальное изменение структуры производства и эксплуатации ацетиленовых баллонов за счет включения технологического процесса заполнения корпуса баллона волокнистой пористой массой "ПРЭТТИ" в технологический цикл изготовления металлического корпуса баллона на машиностроительном заводе, т.е. обеспечивает выпуск полностью снаряженного ацетиленового баллона, передаваемого на газонаполнительные ацетиленовые станции и далее потребителю в эксплуатацию;

практическую возможность с максимальной простотой и низкой трудоемкостью использовать волокнистую пористую массу "ПРЭТТИ" в ацетиленовых баллонах;

качественный контроль технологического процесса изготовления сварного металлического корпуса, формирование и качество установки рулона волокнистой пористой массы во внутрь корпуса баллона и, соответственно, гарантированную надежность эксплуатации ацетиленового баллона.

Таким образом, предлагаемое техническое решение обеспечивает достижение положительного эффекта и обладает критерием "положительный эффект".

Использование предлагаемого изобретения не требует дополнительного переоборудования предприятий. Первое промышленное опробование будет проведено на АО "Лентехгаз" и АО "Уралтехгаз" во II квартале 2002 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ БАЛЛОНОВ ВЫСОКОГО ДАВЛЕНИЯ | 1997 |

|

RU2145920C1 |

| ПОРИСТАЯ МАССА "ПРЭТТИ" ДЛЯ ЗАПОЛНЕНИЯ АЦЕТИЛЕНОВЫХ БАЛЛОНОВ | 1996 |

|

RU2109794C1 |

| БАЛЛОН СВАРНОЙ ВЫСОКОГО ДАВЛЕНИЯ "ПРЭТТИ" | 1998 |

|

RU2145398C1 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 1996 |

|

RU2168083C2 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2049955C1 |

| ПОРИСТАЯ МАССА ДЛЯ ЗАПОЛНЕНИЯ АЦЕТИЛЕНОВЫХ БАЛЛОНОВ | 1999 |

|

RU2204758C2 |

| БАЛЛОН СВАРНОЙ ВЫСОКОГО ДАВЛЕНИЯ | 2001 |

|

RU2213904C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2012 |

|

RU2510784C1 |

| РЕЗЕРВУАР МНОГОПОЛОСТНЫЙ ДЛЯ ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ СЖАТЫХ ГАЗОВ "ПРЭТТИ" | 1998 |

|

RU2178113C2 |

| Способ изготовления стальной осесимметричной сварной конструкции | 2016 |

|

RU2626116C1 |

Изобретение относится к области производства ацетиленовых баллонов, заполненных пористыми массами. Изготавливают и/или восстанавливают цилиндрическую часть и днище корпуса баллона. Цилиндрическую часть подвергают пробным гидроиспытаниям на прочность. Затем проводят формирование пористой волокнистой массы “ПРЭТТИ” путем свертки в рулон по спирали мата базальтового волокна с прослойками. Прослойки состоят из полотна с высокой смачиваемостью и армирующей сетки или перфорированной ленты из теплопроводящего металлического материала. Устанавливают рулон во внутрь цилиндрической части со стороны открытого донного торца. Осуществляют сборку с днищем под сварку и сварку кольцевым швом по утолщенным кромкам или с установкой на сварном шве армирующего кольца. Проводят пневмоиспытания на плотность. Способ обеспечивает высокую производительность и экономичность технологического процесса, простоту исполнения, надежность контроля, высокое качество и надежность эксплуатации ацетиленовых баллонов. 1 ил.

Способ изготовления и/или восстановления ацетиленового баллона с заполнением волокнистой пористой массой “ПРЭТТИ”, включающий изготовление и/или восстановление цилиндрической части и днища корпуса баллона, сборку под сварку и сварку кольцевым швом по утолщенным кромкам или с установкой на сварном шве армирующего кольца и пробные гидроиспытания на прочность, отличающийся тем, что изготовление и/или восстановление металлического корпуса ацетиленового баллона и заполнение его волокнистой пористой массой “ПРЭТТИ” осуществляют в едином технологическом цикле, при этом перед сборкой под сварку цилиндрическую часть подвергают пробным гидроиспытаниям на прочность, затем производят формирование пористой волокнистой массы “ПРЭТТИ” путем свертки в рулон по спирали мата базальтового волокна с прослойками, состоящими из полотна с высокой смачиваемостью и армирующей сетки или перфорированной ленты из теплопроводящего металлического материала, устанавливают рулон во внутрь цилиндрической части со стороны открытого донного торца, осуществляют сборку с днищем под сварку, сварку кольцевым швом и пневмоиспытания на плотность.

| СПОСОБ ВОССТАНОВЛЕНИЯ БАЛЛОНОВ ВЫСОКОГО ДАВЛЕНИЯ | 1997 |

|

RU2145920C1 |

| КОМПОЗИТНЫЙ ГАЗОВЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 1994 |

|

RU2077682C1 |

| КОМБИНИРОВАННЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 1995 |

|

RU2083911C1 |

| УСТРОЙСТВО ДЛЯ ХРАНЕНИЯ ГАЗА | 1996 |

|

RU2149306C1 |

| Пористая масса для заполнения ацетиленовых баллонов и способ ее приготовления | 1974 |

|

SU605821A1 |

| Баллон | 1990 |

|

SU1809909A3 |

Авторы

Даты

2004-04-10—Публикация

2001-12-17—Подача