Изобретение относится к способам охлаждения цементного клинкера в колосниковых холодильниках с переталкивающими колосниковыми решетками.

Известны способы охлаждения цементного клинкера в колосниковых холодильниках, заключающиеся в том, что горячий цементный клинкер поступает из печи в загрузочный конец на воздухопроницаемую колосниковую решетку, на которой он при помощи возвратно-поступательного движения колосников перемещается к разгрузочному концу холодильника. В секции подрешеточного пространства со стороны более высокого слоя материала вентилятором подается воздух, количество которого регулируется жалюзийными шиберами. Нагретый горячий воздух поступает в печь на горение топлива, а избыточный выбрасывается в атмосферу (см. Силенок С.Г., Гризак Ю.С., Лямин В.Н. и др. Печные агрегаты цементной промышленности. М.: Машиностроение, 1984. - 168 с. - аналог).

Недостатком такого способа является невозможность стабилизации температуры вторичного воздуха. Для оптимизации технологического режима обжига цементного клинкера, особенно при значительном колебании гранулометрии клинкера, а также недостаточная скорость и степень охлаждения клинкера, большой расход воздуха на охлаждение, повышенный расход электроэнергии, потребляемый вентиляторами на подачу и отбор избыточного воздуха и затрачиваемой на преодоление повышенного сопротивления слоя горячего клинкера в загрузочном (горячем) конце, загрязнение окружающей среды и значительные потери тепла за счет большого выброса в атмосферу избыточного нагретого воздуха.

Известен способ охлаждения цементного клинкера в ступенчатом колосниковом холодильнике, заключающийся в том, что горячий обожженный клинкер из печи поступает в зону загрузки первой камеры для создания повышенного слоя клинкера до 700 мм и более на модуль, состоящий из неподвижных желобчатых (беспровальных) колосников с пульсирующим подводом воздуха более высокого давления, затем поступает на подвижные колосники с подачей охлаждающего воздуха через систему трубопроводов непосредственно к каждой паре колосников и регулируемого вручную через дроссель, на валковую дробилку для промежуточного измельчения крупных кусков клинкера и вновь на подвижные колосники с подачей воздуха от отдельной воздуходувки. Нагретый горячий воздух поступает в печь (см. Виттекиндт В. Надежное и эффективное оборудование для цементной промышленности / Цемент. - 1994. - N 5/6. - С. 9 - 16 - аналог).

Недостатком такого способа является невозможность стабилизации температуры вторичного воздуха, особенно при очень высоком слое клинкера (до 700 мм) в первой камере холодильника, а также недостаточная степень охлаждения клинкера, установка дополнительного промежуточного измельчения клинкера на валковой дробилке, пульсирующий подвод дополнительного воздуха более высокого давления, повышенный расход электроэнергии, потребляемой вентиляторами высокого давления.

Наиболее близким по сходным признакам к заявляемому является способ охлаждения цементного клинкера в переталкивающем холодильнике типа "Волга-С", заключающийся в поступлении цементного клинкера из печи с температурой 1300-1200oC через шахту на горизонтальную колосниковую решетку, по которой колосники возвратно-поступательным движением перемещают клинкер от загрузочного (горячего) к разгрузочному (холодному) концу холодильника, причем высота слоя клинкера уменьшается по мере продвижения его по решетке. В секции подрешеточного пространства под колосниковые решетки основным вентилятором общего дутья подают воздух со стороны более высокого слоя материала. Изменение высоты слоя клинкера на колосниковой решетке регулируют частотой движения решеток. Для наиболее равномерного распределения слоя клинкера по ширине решетки при поступлении на колосниковую решетку в начале холодильника отдельным вентилятором острого дутья подают воздух под первый ряд колосников. Максимальное охлаждение клинкера в данном холодильнике обеспечивается при расходе воздуха от 3,0 до 3,5 нм3/кг клинкера и высоте слоя клинкера 0,25 - 0,3 м на горячей и 0,1 - 0,15 м на холодных колосниковых решетках. Охлаждение клинкера до температуры 90oC может быть обеспечено в зависимости от среднего размера зерен клинкера. Образовавшийся после прохождения через слой клинкера горячий воздух в количестве 1,8 нм3/кг поступает в печь на горение топлива, а избыточный нагретый воздух в количестве 1,2 - 1,7 нм3/кг выбрасывается в атмосферу (см. А.с. N 502192., СССР; М.Кл. 2 F 27 В 7/38, F 27 D 15/00. Колосниковый холодильник/И. А. Сибирякова и М. Е. Яцкин, Опубл. 05.02.76, бюл. N 5 - прототип).

Однако данный способ также не стабилизирует температуру вторичного воздуха, особенно при значительном изменении размера гранул клинкера, не обеспечивает достаточной скорости и степени охлаждения клинкера, кроме того, он предусматривает высокие удельные расходы воздуха и электроэнергии за счет большого потребления воздуха на охлаждение, а вынужденный значительный выброс избыточного запыленного воздуха в атмосферу приводит к загрязнению окружающей среды. Кроме того, при повышенном слое клинкера на горячей решетке прохождение воздуха через слой клинкера с высокой температурой затруднено, т. к. известно, что при нагревании воздуха от 20 до 500oC объем его увеличивается в 2,8 раза, а вязкость - в 6 раз. Поэтому воздух перетекает через технологические отверстия в межкамерных перегородках под холодную колосниковую решетку, где температура и слой клинкера значительно меньше. В этом случае нагретый воздух подхватывается вентилятором избыточного воздуха и направляется не в печь, а выбрасывается в атмосферу.

Изобретение направлено на стабилизацию температуры вторичного воздуха и повышение эффективности охлаждения цементного клинкера при одновременном снижении удельных расходов воздуха и энергозатрат, уменьшение загрязнения окружающей среды за счет сокращения до минимума выброса избыточного воздуха в атмосферу.

Это достигается тем, что в способе охлаждения цементного клинкера, включающем поступление клинкера через шахту на воздухопроницаемые колосниковые решетки, продвижение его по ним при помощи возвратно-поступательного движения колосников к разгрузочному концу холодильника, подачи основным вентилятором общего дутья воздуха в секции подрешеточного пространства под колосники и дополнительным вентилятором острого дутья в начале холодильника под первый ряд колосников, а также регулирование частотой движения колосников высоты слоя клинкера, согласно предлагаемому решению регулированием частоты движения колосников образуют на колосниковой решетке со стороны загрузочного конца холодильника слой клинкера высотой 0,15 - 0,2 м, а на колосниковой решетке со стороны разгрузочного конца слой клинкера высотой 0,4 - 0,6 м, причем воздух основным вентилятором подают под менее высокий слой клинкера, при этом расход воздуха составляет 1,8 - 2,0 нм3/кг клинкера.

Отличие заявляемого решения от прототипа заключается в том, что воздух подают под менее высокий слой клинкера, который образуют именно в загрузочной, т.е. в горячей части холодильника, высота слоя составляет 0,15 - 0,2 м, а на решетках разгрузочного конца, т.е. холодной части холодильника, происходит доохлаждение клинкера, причем здесь высота слоя должна быть в пределах 0,4 - 0,6 м. Расход воздуха, подаваемый под менее высокий слой клинкера, составляет 1,8 - 2,0 нм3/кг клинкера, что позволяет сделать вывод о соответствии заявляемого решения критерию "новизна".

Сопоставление заявляемого решения с аналогичными решениями в данной области позволяет сделать вывод о том, что создание на горячей части колосниковой решетки менее высокого слоя клинкера, подачу под него воздуха и доохлаждение более высокого слоя клинкера на холодной части колосниковой решетки с заданными параметрами высоты слоев клинкера и системы распределения подаваемого воздуха, неизвестно. Более того, такое предложение идет в разрез с традиционными способами поддержания высоты слоя на горячей части колосниковой решетки выше, чем на холодной. Создание такого сочетания высот слоев на горячей и холодной частях колосниковой решетки и системы распределения воздуха позволяет стабилизировать температуру вторичного воздуха и технологический режим обжига цементного клинкера, повысить скорость охлаждения клинкера от максимальных температур, что, как известно, повышает гидратационную активность цемента, увеличить время охлаждения клинкера в холодной части холодильника с 10 до 30 мин, что способствует вследствие присущей клинкеру низкой теплопроводности охлаждению за это время без дополнительного промежуточного измельчения крупных кусков размером 50-100 мм и выше. Предложенную авторами совокупность действий с указанными параметрами, позволяющую стабилизировать температуру вторичного воздуха и резко повысить эффективность охлаждения клинкера при одновременном значительном снижении удельных расходов воздуха и энергозатрат, невозможно было спрогнозировать, исходя из существующего уровня техники, что позволяет сделать вывод о соответствии заявляемого решения критерию "изобретательский уровень".

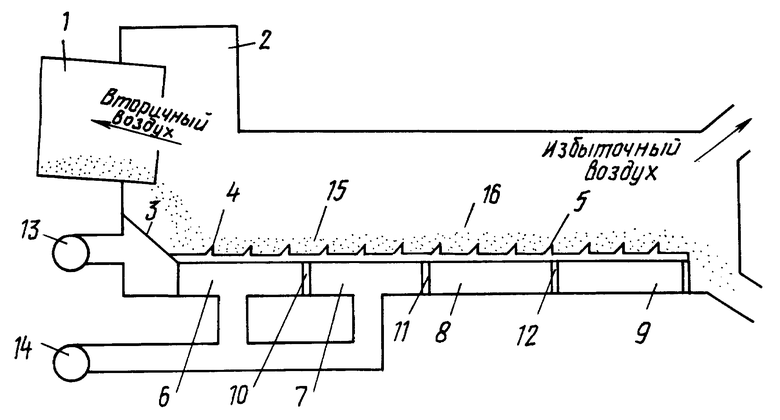

На чертеже представлена схема холодильника типа "Волга-75С", где 1-печь; 2-шахта; 3-колосник острого дутья; 4-колосниковая решетка со стороны загрузочного (горячего) конца холодильника; 5-колосниковая решетка со стороны разгрузочного (холодного) конца холодильника; 6, 7, 8, 9-секции подрешеточного пространства, сообщающиеся между собой через технологические отверстия в перегородках; 10, 11, 12-межкамерные перегородки; 13-вентилятор острого дутья; 14-основной вентилятор общего дутья; 15-слой клинкера на горячей решетке 4; 16-слой клинкера на холодной решетке 5.

Способ охлаждения осуществляют следующим образом. Обожженный клинкер с температурой 1300-1200oC из печи 1, попадая на колосник острого дутья 3, распределяется по ширине колосников, затем поступает на колосниковую решетку 4. Охлаждение клинкера производят за счет воздуха, подаваемого основным вентилятором общего дутья 14 только в секции 6 и 7 подрешеточного пространства решетки 4, под менее высокий слой клинкера. Создание менее высокого слоя клинкера в первой камере обусловлено необходимостью стабилизации температуры вторичного воздуха и оптимальной скорости охлаждения клинкера, так как воздух без затруднений просасывается через малый слой горячего клинкера различной гранулометрии. Регулированием частоты движения колосников добиваются достижения высоты слоя клинкера 0,15 м, при этом частота движения колосников горячей решетки составляла 14 колебаний в минуту. Расход воздуха при этом составлял 2 нм3/кг клинкера. Как известно, необходимое количество воздуха для горения топлива составляет 1,8 нм3/кг клинкера, поэтому количество избыточного воздуха составляет всего 0,2 нм3/кг.

Время продвижения клинкера по решетке составляло 10 мин. Охлажденный до 500oC клинкер поступает на колосниковую решетку 5. Регулированием частоты движения колосников образуют на холодной части колосниковой решетки 5 слой клинкера 0,5 м, частота движения колосников при этом составляла 6 кол/мин. Время продвижения клинкера по решетке 5 составляло 30 мин. Охлаждение клинкера происходило за счет воздуха, поступающего через технологические отверстия в межкамерных перегородках 10, 11, 12 подрешеточного пространства. На выходе из холодильника клинкер, независимо от грануляции, имел температуру 60oC. При данных частотах движения колосников при переходе клинкера с решетки 4 на решетку 5 эффекта наползания слоя не наблюдалось. При этом стабилизировалось значение температуры вторичного воздуха, колебания составили всего ±15oC.

Повышение эффективности теплообмена в колосниковом холодильнике можно объяснить следующим: по мере осуществления процесса охлаждения на разных его стадиях определяющим фактором является вид теплообмена. Для слоя клинкера с высокой температурой, т.е. для горячей части колосниковой решетки, определяющим является конвективный теплообмен. Для этого вида теплообмена известна зависимость коэффициента теплопередачи α от скорости продуваемого воздуха W по сечению решетки (см. Авраменко О.И. Исследование процесса охлаждения клинкера с целью повышения эффективности работы колосникового холодильника: Авт. дисс. ... канд. техн. наук: 05.17.11. - М., 1975. - 19 с.)

α = f(W1,2).

Так как воздух подается только под решетку 4, то за счет уменьшения площади, т. к. подается только в горячую часть, возрастает скорость продуваемого воздуха и интенсифицируется теплообмен.

В дальнейшем по мере охлаждения клинкера от 500oC и ниже сдерживающим фактором является теплообмен теплопроводностью. Поэтому необходимо из-за присущей клинкеру низкой теплопроводности создавать такие условия для охлаждения, чтобы время нахождения его на холодной части колосниковой решетки было значительно больше, чем на горячей для охлаждения внутренних массивов крупных кусков клинкера.

Расчеты показывают, что для достижения полного охлаждения время нахождения клинкера в холодильнике должно составлять 40 - 45 мин, а на холодной части колосниковой решетки - 30 - 35 мин.

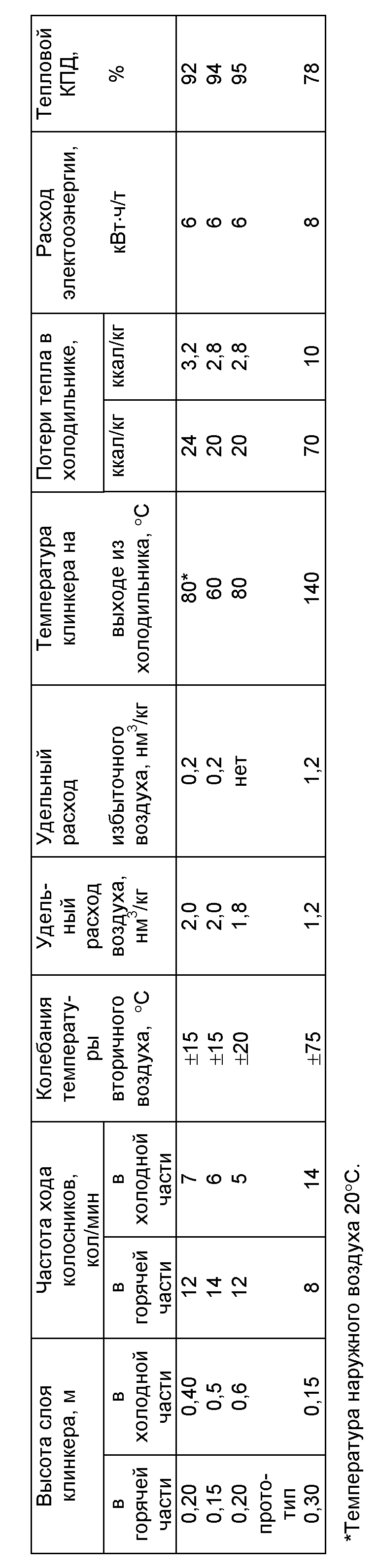

Результаты испытаний способа охлаждения приведены в таблице. Как видно из таблицы, оптимальная высота слоя на горячей части колосниковой решетки составляет 0,15 - 0,2 м, т.к. при увеличении высоты слоя и его температуры возрастает сопротивление слоя клинкера P, которое может быть представлено формулой (см. А.с. N 1004731, СССР М.Кл. 3 F 27 B 7/38). Устройство для охлаждения сыпучего материала / С.А. Красных, В.И. Шубин, В.В. Шелудько, Л.В. Чмырев, Г.П. Есиков, Опубл. 15.03.83, бюл. N 10)

где W - скорость продуваемого воздуха по сечению решетки; h - толщина (высота) слоя; dэкв - эквивалентный диаметр гранул.

Известно, что чрезмерный рост сопротивления слоя клинкера приводит к увеличению расхода электроэнергии, падению производительности вентилятора и снижению эффективности теплообмена.

Необходимо отметить, что увеличение времени нахождения клинкера в холодильнике по сравнению с традиционным способом не влияет на снижение производительности печи, т.к. при этом увеличивается количество клинкера на холодной части колосниковой решетки. Снижение до минимума избыточного воздуха достигается снижением общего количества подаваемого воздуха на охлаждение клинкера с 3 - 3,5 до 1,8 - 2 нм3/кг.

Проведенные расчеты экономической эффективности осуществления такого режима охлаждения для холодильника "Волга-75С" показывают, что для одной вращающейся печи размером 5х185 экономия расхода топлива составляет 6 кг/т клинкера, экономия электроэнергии 2 кВт•ч/т. Годовой экономический эффект от внедрения изобретения по состоянию на сентябрь 1996 г. составляет 412,5 млн. руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАПЕЧНОЙ ТЕПЛООБМЕННИК ВРАЩАЮЩЕЙСЯ ПЕЧИ | 2000 |

|

RU2171438C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ САМОРАССЫПАЮЩЕГОСЯ КЛИНКЕРА | 1995 |

|

RU2085528C1 |

| СПОСОБ ОБЖИГА БЫСТРОТВЕРДЕЮЩЕГО НИЗКООСНОВНОГО ЦЕМЕНТНОГО КЛИНКЕРА | 1999 |

|

RU2168473C2 |

| КОЛОСНИКОВАЯ РЕШЕТКА ХОЛОДИЛЬНИКА КОНВЕЙЕРНОГО ТИПА | 1998 |

|

RU2130572C1 |

| УСТРОЙСТВО ОСТРОГО ДУТЬЯ КОЛОСНИКОВОГО ХОЛОДИЛЬНИКА | 1998 |

|

RU2151988C1 |

| Способ охлаждения цементного клинкера в колосниковом холодильнике | 1982 |

|

SU1052489A1 |

| Колосниковый холодильник | 1981 |

|

SU1006896A1 |

| СПОСОБ ОБРАБОТКИ ОТХОДЯЩИХ ГАЗОВ ПРИ СУХОМ ПРОИЗВОДСТВЕ МАТЕРИАЛОВ | 1996 |

|

RU2129040C1 |

| Способ автоматического управления процессом обжига клинкера во вращающейся печи | 1982 |

|

SU1043459A1 |

| СПОСОБ ПЕРЕРАБОТКИ РАСПАДАЮЩЕГОСЯ МЕТАЛЛУРГИЧЕСКОГО ШЛАКА | 1995 |

|

RU2098371C1 |

Изобретение относится к способу охлаждения цементного клинкера в колосниковых холодильниках с переталкивающими колосниковыми решетками. Технический результат - стабилизация температуры вторичного воздуха и повышение эффективности охлаждения цементного клинкера при одновременном снижении удельных расходов воздуха и энергозатрат, уменьшение загрязнения окружающей среды за счет сокращения до минимума выброса избыточного воздуха в атмосферу. В способе охлаждения цементного клинкера, включающем поступление клинкера через шахту на воздухопроницаемые колосниковые решетки, продвижение его по ним при помощи возвратно-поступательного движения колосников к разгрузочному концу холодильника, подачу основным вентилятором общего дутья воздуха в секции подрешеточного пространства под колосники и дополнительным вентилятором острого дутья в начале холодильника под первый ряд колосников, а также регулирование частотой движения колосников высоты слоя клинкера, согласно предлагаемому решению регулированием частоты движения колосников образуют на колосниковой решетке со стороны разгрузочного конца слой клинкера высотой 0,4-0,6 м, причем воздух основным вентилятором подают под менее высокий слой клинкера, при этом расход воздуха составляет 1,8-2,0 нм3/кг клинкера. 1 ил., 1 табл.

Способ охлаждения цементного клинкера, включающий поступление клинкера через шахту на воздухопроницаемые колосниковые решетки, продвижение его по ним при помощи возвратно-поступательного движения колосников к разгрузочному концу холодильника, подачу основным вентилятором воздуха общего дутья в секции подрешеточного пространства под колосники и дополнительным вентилятором острого дутья в начале холодильника под первый ряд колосников, а также регулирование частотой движения колосников высоты слоя клинкера, отличающийся тем, что регулированием частоты движения колосников образуют на колосниковой решетке со стороны загрузочного конца холодильника слой клинкера высотой 0,15 - 0,2 м, а на колосниковой решетке со стороны разгрузочного конца слой клинкера высотой 0,4 - 0,6 м, причем воздух основным вентилятором подают под менее высокий слой клинкера, расход воздуха составляет 1,8 - 2,0 нм3/кг клинкера.

| Колосниковый холодильник | 1974 |

|

SU502192A1 |

| Способ охлаждения цементного клинкера в колосниковом холодильнике | 1982 |

|

SU1052489A1 |

| Устройство для регулирования процесса охлаждения клинкера в колосниковом холодильнике | 1980 |

|

SU878746A1 |

| Способ производства цементного клинкера | 1988 |

|

SU1599332A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РЕМОНТА ТРУБОПРОВОДОВ ПУТЕМ БАНДАЖИРОВАНИЯ | 2007 |

|

RU2343339C1 |

| GB 1266347 A, 08.03.72 | |||

| US 3926651 A, 16.12.75. | |||

Авторы

Даты

2000-02-27—Публикация

1997-04-23—Подача