Это изобретение относится к системам электропривода в тележках с подъемником.

Тележки подъемников с электроприводом обычно приводятся в движение с помощью двигателя постоянного тока с последовательным возбуждением, который работает от аккумуляторных батарей, установленных на тележке подъемника, которая через передачу соединена с двумя ведущими передними колесами этой тележки подъемника. Более сложная конструкция предусматривает два электрических двигателя вышеуказанного типа, каждый из которых приводит в движение одно из этих ведущих колес. Вместо только двух ведущих колес в некоторых тележках подъемника имеется две пары ведущих колес.

Для управления тележкой подъемника в обратном направлении установлен комплект удаленных управляющих переключателей, чтобы реверсировать направления токов, протекающих через схему источника питания к этому электрическому двигателю (двигателям). Удаленный управляющий переключатель применяется также в указанной схеме питания, когда эта система электропривода включает в себя систему динамического торможения; замыканием этого удаленного управляющего переключателя соединение между этим электрическим двигателем, или соответственно, электрическими двигателями и этими аккумуляторными батареями реверсируется, разрешая появление потока энергии этого электрического двигателя, или соответственно, электрических двигателей, работающих в режиме генерации, к этим аккумуляторным батареям.

Однако использование удаленных управляющих переключателей не свободно от недостатков.

Во-первых, эти удаленные управляющие переключатели, которые в основном являются электромагнитно-управляемыми переключателями, громоздки и занимают много места в тележках подъемников.

Далее, когда эта тележка подъемника должна управляться в условиях неблагоприятной внешней среды, например, в условиях повышенной влажности и запыленности, компоненты этих удаленных управляющих переключателей имеют склонность просаливаться и, следовательно, становятся неэффективными, что делает тележку подъемника неуправляемой или вызывает необходимость периодического технического обслуживания. В частности, контакты такого удаленного управляющего переключателя изнашиваются со временем, вызывая замену их неизбежной.

Следовательно, удаленные управляющие переключатели делают работу тележки подъемника ненадежной и повышают ее эксплуатационные расходы.

Что касается аспектов управления и электрического торможения, то такой используемый электропривод плохо приспособлен к условиям меняющейся нагрузки, и его рабочие параметры не могут быть промоделированы, чтобы они отвечали различным предъявляемым требованиям. При высокой нагрузке, помимо всего остального, электрическими двигателями (двигателем) генерируется большое количество тепла и эффективность низкая.

Целью этого изобретения является обеспечение системы электропривода для тележек подъемников, которая будет лишена вышеуказанных недостатков.

Эта цель достигается системой электроприводов в тележках подъемников, обеспечивающей средство электрического двигателя постоянного тока, питающегося от источника напряжения постоянного тока, чтобы управлять ведущими колесами тележек подъемников, отличающаяся тем, что указанное средство электрического двигателя содержит по крайней мере один электрический двигатель отдельного возбуждения, имеющий статор и ротор, которые возбуждаются отдельно друг от друга, с помощью устройства электронного управления и привода.

Ниже приводится описание двух примерных воплощений этого изобретения, которые проиллюстрированы на придаваемых чертежах, где:

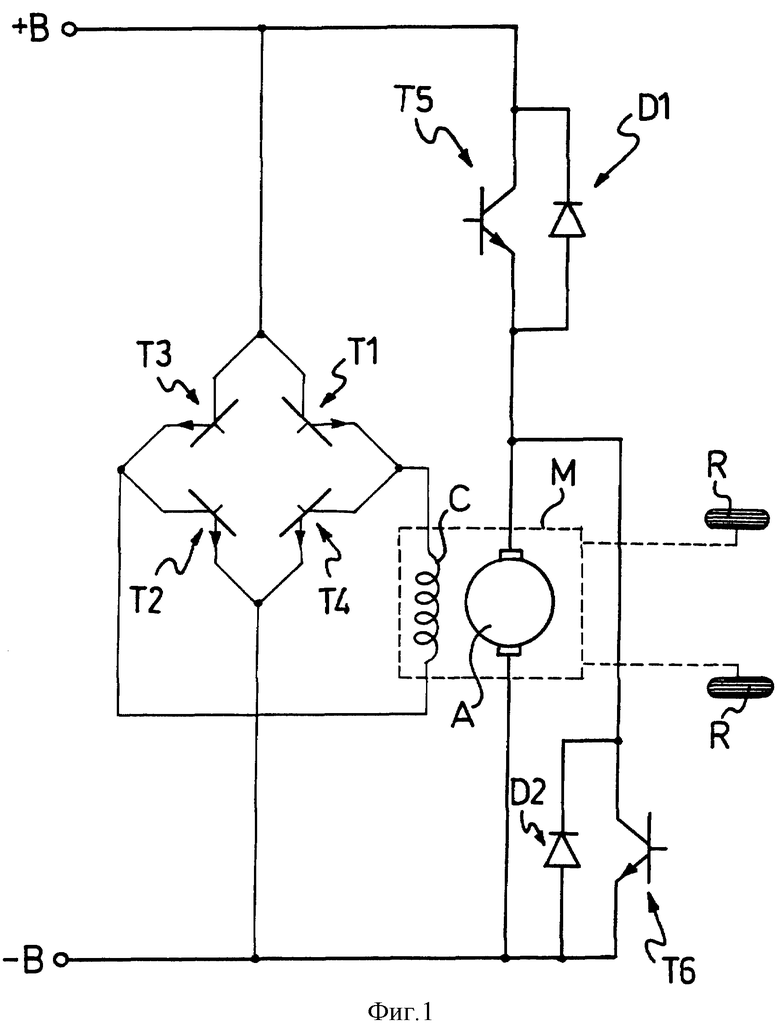

на фиг. 1 приведена электрическая схема, частично изображающая систему электропривода для тележек подъемников в соответствии с этим изобретением, которая содержит один двигатель электропривода;

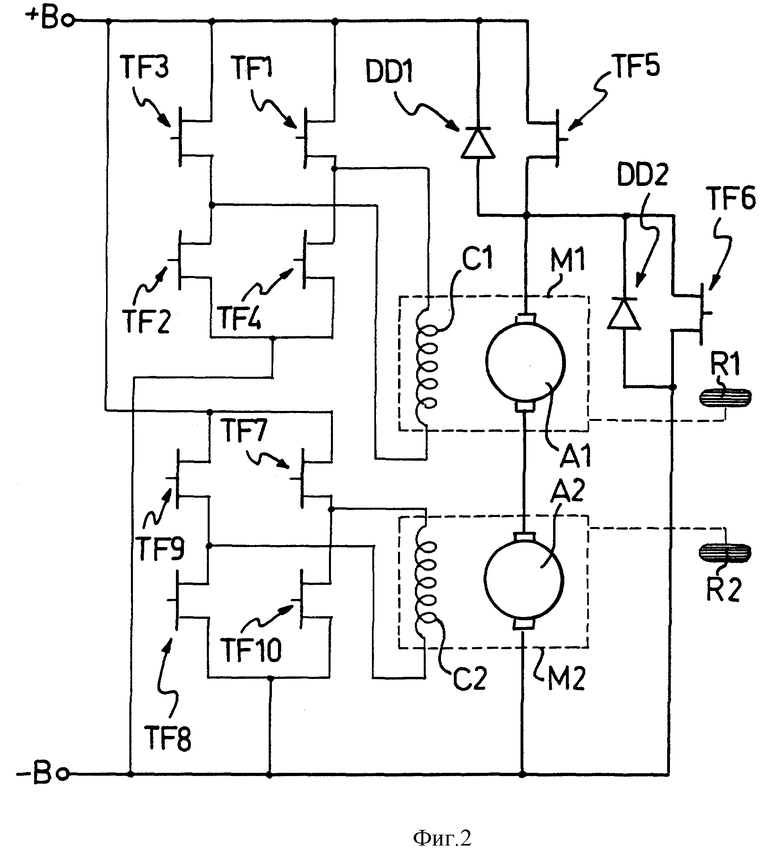

на фиг. 2 приведена электрическая схема, частично изображающая другую систему электропривода для тележек подъемников в соответствии с этим изобретением, которая содержит два двигателя электропривода;

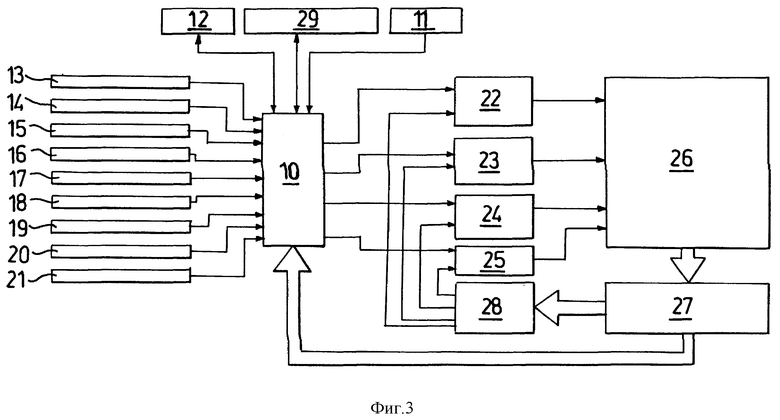

на фиг. 3 приведена блок-схема схемы управления и текущего контроля, используемая в любой из приведенных выше систем электропривода в соответствии с этим изобретением;

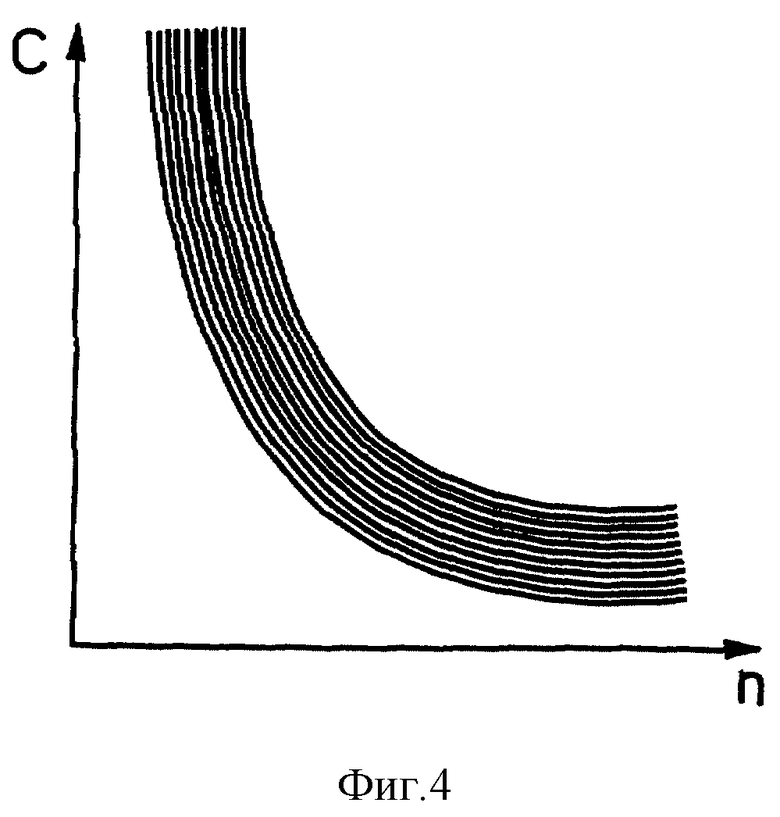

на фиг. 4 приведен график зависимости момента от числа оборотов в минуту для электрических двигателей вышеуказанных систем электропривода, в соответствии с этим изобретением; и

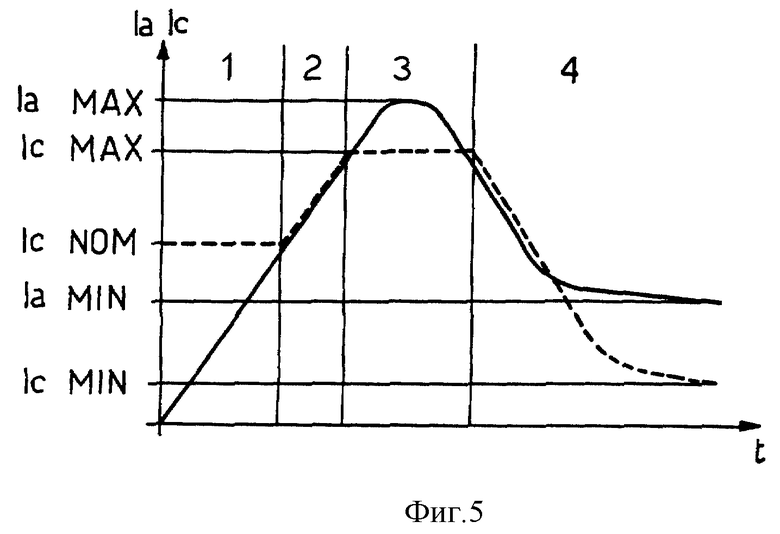

на фиг. 5 приведен график, показывающий конфигурацию кривых, навязываемых токами источника питания электрическим двигателям вышеуказанных систем электропривода в соответствии с этим изобретением во время стадии ускорения.

В системе электропривода на фиг. 1, относящейся к тележке подъемника с двумя ведущими передними колесами, в качестве примера, этот один двигатель электропривода является двигателем постоянного тока с отдельным возбуждением.

Этот двигатель, в общем обозначенный индексом М, предназначен для воздействия на оба ведущих колеса, обозначенные индексом R, этой тележки подъемника.

Этот двигатель М содержит обмотку С стационарного поля и обмотку А якоря, которые возбуждаются от источника напряжения постоянного тока, состоящего из батарей аккумуляторов, установленных на этой тележке подъемника, как схематически указано двумя полюсами +В (положительный полюс) и -В (отрицательный полюс).

Этот источник питания для обмотки поля или статора С обеспечивается с помощью мостика из транзисторов Т1, Т2, ТЗ, Т4, установленных в виде четырехугольника, в котором два противоположных полюса соединены непосредственно с источником этого напряжения, а два других, противоположно расположенных полюса, соединены со статором C.

Источник питания к обмотке арматуры или к ротору А подается через транзистор Т5, параллельно которому установлен диод D1. Параллельно ротору А имеется ветвь, которая выключается транзистором Т6, параллельно которому установлен диод D2.

Чтобы двигать эту тележку подъемника вперед, транзисторы Т1, Т2 устанавливаются в проводящее состояние, а транзисторы ТЗ, Т4 запираются, посредством этого статор С двигателя М может быть соединен в соответствии с определенной полярностью с источником этого напряжения, а транзистор Т5 устанавливается в проводящее состояние, пока транзистор Т6 удерживается в состоянии отсечки, этим ротор А двигателя М может быть также соединен с источником напряжения. Такая подача питания к двигателю М вызывает, по хорошо известным причинам, вращение двигателя ротора А и передачу вращательного движения к колесам R.

Чтобы двигать эту тележку подъемника наоборот, то есть управлять этой тележкой подъемника в противоположном направлении движения, транзисторы Т1 и Т2 закрываются, а транзисторы ТЗ, Т4 переводятся в проводящее состояние, тем самым реверсируя полярность статора С двигателя М относительно предыдущего соединения источника напряжения, тогда как транзистор Т5 удерживается в проводящем состоянии, а транзистор Т6 - в состоянии выключено, чтобы ротор А был соединен с источником напряжения той же полярностью, что и раньше. Такое подключение источника питания к этому двигателю М вызывает, по причинам хорошо известным, вращение этого ротора А в противоположном направлении и соответственно передачу противоположно направленного вращательного движения к колесам R.

При торможении этот двигатель М работает в режиме генератора, чтобы тем самым перезарядить источник напряжения, запереть транзистор Т5, перевести транзистор Т6 в проводящее состояние и соответственно установить транзисторы Т1, Т2, ТЗ, Т4 как объясняется ниже.

В системе электропривода на фиг. 2, которая также относится к тележке подъемника с двумя ведущими передними колесами, в качестве примера, эти два двигателя электропривода являются, подобно двигателю М в системе привода на фиг. 1, двумя двигателями постоянного тока с отдельным возбуждением.

Эти два электрических двигателя соответственно обозначены М1 и М2. Двигатель М1 приводит в движение одно из двух ведущих колес, обозначенное R1, а второй двигатель М2 приводит в движение второе колесо, обозначенное как R2.

Двигатель М1 имеет статор С1 и ротор А1. Двигатель М2 соответственно содержит статор С2 и ротор А2.

Эти статоры С1 и С2 и роторы А1 и А2 возбуждаются от источника питания постоянного тока, снова состоящего из батарей аккумуляторов, расположенных на этой тележке подъемника, как схематически показано на фиг. 1 двумя полюсами +В (положительный полюс) и -В (отрицательный полюс).

Эти статоры С1 получают напряжение питания через мостик из полевых транзисторов МОП-типа (полевые транзисторы МОП-типа далее будут именоваться просто как МОП для краткости), которые обозначены как ТF1, TF2, ТF3 и ТF4 на чертежах. Здесь опять, так же как на транзисторном мостике на фиг. 1, два диагонально противоположных полюса соединены непосредственно с этим источником напряжения, а два других диагональных полюса соединены со статором С1.

Эти статоры С2 получают напряжение питания через другой мостик из МОП- транзисторов, как показано, состоящий из ТF7, ТF8, TF9 и ТF10, на чертежах. Еще раз два диагонально противоположных полюса соединены непосредственно с источником напряжения, а два других диагонально противоположных полюса соединены со статором C2.

Ротор А1 двигателя М1 и ротор А2 двигателя М2 соединены последовательно и получают питание через МОП-транзистор ТF5, параллельно которому установлен диод DD1. Параллельно этим роторам А1 и А2 имеется ответвление, которое отсекается МОП-транзистором ТF6, параллельно которому установлен диод DD2.

Чтобы привести в движение или затормозить тележку подъемника, питающуюся от двух двигателей М1 и М2, выполняется процедура, аналогичная процедуре, описанной для системы привода на фиг. 1, с одним двигателем М1.

В частности, чтобы привести в движение тележку подъемника в направлении вперед, поступают следующим образом. МОП-транзисторы ТF1 и TF2 переводятся в проводящее состояние, тогда как МОП- транзисторы TF3, TF4 удерживаются в закрытом состоянии, тем самым зажимы статора С1 двигателя М1 могут быть подключены к источнику напряжения в нужной полярности, а МОП-транзисторы TF7, TF8 устанавливаются в проводящее состояние, в то время как МОП- транзисторы ТF9, TF10 удерживаются в закрытом состоянии с тем, чтобы соединить в той же полярности зажимы статора С2 с этим источником напряжения; одновременно с этим МОП-транзистор TF5 устанавливается в проводящее состояние, в то время как МОП- транзистор TF6 удерживается в закрытом состоянии, чтобы также соединить последовательно включенные роторы А1 и А2 этих двигателей М1 и М2 с этим источником напряжения. Таким образом, эти роторы А1 и А2 вращаются, чтобы передавать их вращательное движение к колесам R1 и R2, соответственно.

Чтобы реверсировать это направление движения тележки подъемника, т.е. чтобы двигать эту тележку подъемника в обратном направлении, выполняется следующая процедура. МОП-транзисторы ТF1 и TF2 закрываются, а МОП- транзисторы ТF3, ТF4 переводятся в проводящее состояние, соединяя тем самым в обратной полярности, по сравнению с предыдущей, этот источник напряжения со статором С1 двигателя М1, а МОП-транзисторы ТF7, ТF8 выключаются, в то время как МОП-транзисторы ТF9, ТF10 устанавливаются в проводящее состояние, с тем чтобы статор С2 двигателя М2 мог быть подобным образом соединен с источником напряжения в такой же перевернутой полярности; в то же время МОП-транзистор TF5 удерживается в проводящем состоянии, а МОП-транзистор TF6 выключается, чтобы сохранить соединение этих двух роторов А1 и А2 с источником напряжения в той же полярности, как это было в режиме движения вперед. Благодаря реверсированию полярности на статорах С1 и С2, роторы А1 и А2 будут вращаться в противоположном направлении по сравнению с направлением вращения в режиме движения вперед и, соответственно, передавать противоположно направленное вращательное движение к колесам R1 и R2, соответственно.

При торможении эти двигатели М1 и М2 работают в режиме генератора, чтобы перезарядить этот источник напряжения, шунтируя МОП-транзистор TF5, устанавливая МОП-транзистор ТF6 в проводящее состояние и соответственно устанавливая МОП-транзисторы ТF1, TF2, ТF3, ТF4 и ТF7, TF8, ТF9, ТF10 как объясняется ниже.

Транзисторы на фиг. 1 и МОП-транзисторы на фиг. 2 приводятся в действие с помощью устройства управления и электропривода, как проиллюстрировано на блок-схеме на фиг. 3.

Это устройство управления и электропривода содержит микропроцессор 10, соединенный с памятью 11 типа стираемого полупостоянного ЗУ (EPROM) и памятью 12 типа стираемого полупостоянного ЗУ. Память 11 содержит программы, которые должны исполняться этим микропроцессором 11, и данные, обрабатываемые этим микропроцессором, тогда как память 12 является рабочей памятью, в которую, или из которой этот микропроцессор может записывать или считывать данные.

Со стороны входа этот микропроцессор 10 соединяется с комплектом органов управления тележки подъемника, как проиллюстрировано схематически соответствующим набором блоков. В частности, под номером 13 указан орган управления движением вперед, под номером 14 - орган управления движением назад, под номером 15 - педаль управления скоростью и под номером 16 - орган управления торможением; далее, под номером 17 обозначен орган управления низкоскоростным вильчатым подъемным механизмом, под номером 18 - орган управления быстрым вильчатым подъемным механизмом, под номером 19 - орган управления вертикальным наклоном вильчатой удерживающей рамы, под номером 20 - орган управления селектором системы механического рулевого управления и под номером 21 - орган управления для езды в установленном диапазоне скорости для этой тележки подъемника.

Со стороны выхода этот микропроцессор 10 соединен со схемой системы электропривода, показанной на фиг. 1 или на фиг. 2, и с двигателем постоянного тока для насоса, предназначенного для подачи сжатой жидкости в гидравлическую систему вильчатого подъемного механизма и с механической системой рулевого управления этой тележки подъемника. В частности, блок, обозначенный номером 22, относится к транзистором Т5, Т6, когда блок-схема на фиг. 3 используется с системой привода фиг. 1, и к МОП-транзисторам ТF5, TF6, когда эта блок-схема используется с системой привода, показанной на фиг. 2. Блок, обозначенный номером 23 относится к транзисторному мостику Т1, Т2, Т3, Т4, если блок-схема фиг. 3 используется с системой привода фиг. 1, и к мостику из МОП-транзисторов ТF1, ТF2, ТF3, ТF4, если эта блок-схема используется с системой привода фиг. 2. Блок, обозначенный номером 24, относится к мостику из МОП-транзисторов TF7, TF8, ТF9, TF10, когда блок-cхема фиг. 3 используется с системой привода фиг. 2, и должен быть исключен, если эта блок-схема используется с системой привода фиг 1. Блок, обозначенный номером 25, в общем, относится к электрическому переключателю, управляющему электродвигателем вышеупомянутого насоса.

Блок, обозначенный номером 26, относится к электронным схемам и устройствам, предназначенным для обнаружения токов, протекащих в схеме, или напряжений, возникающих в любой схеме фиг.1 или схеме фиг.2, в зависимости от того, какая из них применяется, а также токов, протекающих в, или напряжений, появляющихся в электрической схеме двигателя насоса. Эта информация о токах и напряжениях, полученная таким образом, подается обратно к микропроцессору 10 через интерфейс 27.

Блок, обозначенный номером 28, является электронным модулем обеспечения безопасности движения, имеющим память, которая в случае возникновения перенапряжения или перегрузки, как они воспринимаются в блоке 26, запретит транзистор, приводящий в действие приложение фиг. 1, или МОП-транзистор, приводящий в действие приложение фиг. 2, или запретит приведение в действие электронного переключателя, управляющего двигателем насоса, и все это в соответствии с той схемой, где имело место перенапряжение или перегрузки. Этот модуль обеспечения безопасности эффективен для запоминания информации о времени и месте, относящейся к ситуации перенапряжения иди перегрузки.

Этот микропроцессор 10 имеет также двухстороннюю связь с инструментом, иллюстрируемым блоком 29, который содержит дисплей и клавишную панель на инструментальной панели этой тележки подъемника. Этот инструмент выполняет несколько функций, а именно: отображение рабочих характеристик и параметров тележки подъемника, установка или изменение указанных рабочих параметров с помощью этой клавишной панели, и интерфейс микропроцессора 10 с полной электрической системой этой тележки подъемника с целью обеспечения визуальной индикции рабочих условий этой тележки подъемника.

Системы электропривода, показанные на фиг. 1 и на фиг. 2, содержащие схему управления и текущего контроля, приведенную на фиг. 3, обладают рядом преимуществ.

За счет того, что статоры электрических двигателей, показанных на фиг. 1 и на фиг. 2, возбуждаются отдельно от роторов, на эти статоры можно подавать гораздо более низкие токи, чем токи, протекающие через ротор, тем самым могут быть использованы сравнительно более маломощные компоненты (т.е. вышеуказанные транзисторы и МОП- транзисторы) чтобы управлять источниками питания и реверсированием полярности статора, вместо удаленных управляемых переключателей, упомянутых во вступительной части.

Кроме того, статор с отдельным питанием от ротора дает электрический двигатель, имеющий зависимость ведущего момента от числа оборотов в минуту, которая показана на фиг. 4, где этот ведущий момент обозначен как С, а число оборотов в минуту, как n. Как видно из графика, получен набор гиперболических кривых, который указывает на то, что для заданного ведущего момента может быть диапазон значений число оборотов в минуту, и что для заданного числа оборотов в минуту двигателя может быть диапазон значений ведущих моментов. Таким образом, если соответствующим образом питать этот электрический двигатель (двигатели) через устройство управления и привода, может быть обеспечено большое разнообразие значений отношения ведущий момент/число оборотов в минуту, а тележка подъемника может быть оборудована системой электропривода, которая легко адаптируется к различным условиям нагрузки и имеет рабочие параметры, регулируемые таким образом, чтобы удовлетворить различным требованиям. Следует подчеркнуть, что эта адаптируемость и регулируемость являются основными особенностями, которые имеют наибольшее значение для тележек подъемника.

В современных тележках подъемника, упомянутых во вступительной части, и укомплектованных двигателем постоянного тока последовательного возбуждения, статор и ротор соединены последовательно, что дает единственную гиперболическую кривую отношения момент двигателя/число оборотов в минуту, которая является однозначным отношением момента к числу оборотов в минуту, способствующим крайне жестким системам привода.

Когда тележка подъемника движется в прямолинейном направлении, безразлично вперед или назад, устройство управления и привода для систем привода, представленных на фиг. 1 и на фиг. 2, будет изменять как ток, протекающий через статор, так и напряжение, приложенное к ротору, электрического двигателя (двигателей) в соответствии с законами, изложенными ниже, что дает в результате рациональное и эффективное движение этой тележки подъемника.

В стадии ускорения здесь можно идентифицировать четыре фазы со ссылкой на фиг. 5, где конфигурации кривых для тока, протекающего через статор (пунктирные линии), и для тока, протекающего через ротор (сплошные линии), построены в зависимости от времени и где, в частности, ордината 1с индицирует ток, протекающий через статор, 1а - ток, протекающий через ротор, MIN - есть минимальное значение тока, NOM - есть номинальное значение тока и МАХ - есть максимальное значение тока (здесь и далее, токи, протекающие через статор и через ротор, будут соответственно называться током статора и током ротора). Во время первой фазы ток статора мгновенно возрастает до своего номинального значения и удерживается постоянным на этом значении, а напряжение ротора плавно возрастает от нулевого значения так, чтобы сразу иметь хороший ведущий момент при пуске. Во время второй фазы, которая начинается сразу после того как ток ротора превысит свое номинальное значение, ток статора повышается плавно, чтобы обеспечить возрастание движущего момента. Во время третьей фазы, которая начинается после того как ток статора достигнет своего максимального ограничивающего значения, которое выбирается из соображений характеристик магнитного насыщения, этот ток статора удерживается постоянным, на уровне указанного максимального значения, а ток ротора плавно повышается до максимального ограничивающего значения, чтобы не допустить перегрузок тока на роторе, с этого момента и далее указанный ток ротора начинает уменьшаться. В четвертой, последней фазе, т.е. когда тележка подъемника выходит из периода разгона, ток статора начинает плавно уменьшаться, и ток ротора плавно уменьшается до значения, при котором тележка подъемника может достигнуть желаемой скорости.

В этой стабилизированной динамической ситуации (тележка подъемника уже движется), во время первой половины хода педали управления скоростью, напряжение на роторе достигает номинального значения, тогда как ток статора удерживается постоянным, на номинальном значении, а во время второй половины хода управления педалью этот ток статора снижается, чтобы соответствовать конечной скорости, в то же время удерживая напряжение статора постоянным, на номинальном значении.

Вышеупомянутое электрическое торможение является торможением регенеративно/рассеивающего типа и осуществляется также через устройство управления и привода в следующих ситуациях: после отпускания педали управления скоростью; после изменения направления движения, путем нажатия на педаль управления тормозом. В частности, со ссылкой на систему привода на фиг. 1, это устройство управления и привода закрывает транзистор Т5, чтобы отключить напряжение источника от двигателя М, и не изменял потока индукции, соответствующим образом устанавливает режимы работы транзисторов Т1, Т2, Т3, Т4, так, чтобы ток статора был высоким, обеспечивая достаточную электродвижущую силу на роторе А, чтобы перезарядить этот источник напряжения через диод D1; одновременно с этим устройство управления и привода плавно переводит транзистор Т6 в проводящее состояние по мере того, как снижается скорость двигателя М, при этом ротор А постепенно шунтируется, а пропорция тока, проходящего через транзистор Т6, возрастает, тогда как пропорция тока, проходящего через источник напряжения, снижается. Подобным образом, со ссылкой на систему привода на фиг. 2, устройство управления и привода шунтирует МОП-транзистор ТF5 так, чтобы на двигателях М1 и М2 не присутствовало бы никакого напряжения питания, и не изменяя поток индукции, соответствующим образом возбуждает эти два мостика из МОП-транзисторов ТF1, TF2, TF3, TF4, и ТF7, ТF8, ТF9, ТF10 так, чтобы токи статоров С1 и С2 были высокими и обеспечивали бы на роторах А1 и А2 достаточную противоэлектродвижущую силу, для перезаряда источника напряжения через диод DD1; одновременно с этим устройство управления и привода плавно переводит МОП- транзистор ТF6 в проводящее состояние, пока скорость двигателей М1 и М2 снижается так, что роторы А1, А1 постепенно пунктируются и пропорция тока, проходящего через МОП-транзистор TF6 повышается, тогда как пропорция тока, проходящего через источник напряжения, падает.

Следует подчеркнуть, что такая система торможения не требует удаленных управляемых переключателей, как система привода, использующая двигатель постоянного тока с последовательным возбуждением, упомянутая во вступительной части.

Это использование, в системах привода, представленных на фиг. 1 и на фиг. 2, только одних статических электронных компонентов, без всяких удаленных управляемых переключателей, обеспечивает экономию места в тележке подъемника, исключает операции по обслуживанию компонентов и в результате приводит к тому, что эти тележки подъемника становятся в высшей степени надежны и дешевы в эксплуатации.

Транзисторы в системе привода на фиг. 1 и МОП- транзисторы в системе привода на фиг. 2 приводятся в действие устройством управления и привода с помощью высокочастотного импульсного сигнала, частота которого фиксирована, а длительность импульса, которая соответствует времени нахождения в проводящем состоянии транзисторов или МОП-транзисторов, может изменяться, в соответствии, конечно, с искомой регулировкой. Таким образом, может быть обеспечено преимущество использования маломощных транзисторов или МОП-транзисторов и создание не рассеивающих тепла путей через двигатель (двигатели), которые могли бы снижать его (их) эффективность. Предпочтительнее использовать высшие звуковые частоты, т.е. частоту в районе 16 кГц, которая позволит предотвратить нежелательные, так называемые "электрические шумы".

Использование маломощных транзисторов или МОП-транзисторов способствует созданию компактной секции управления и привода, которая может быть адекватно защищена в условиях неблагоприятной внешней среды.

При импульсном приведении в действие используется диод 2 в системе привода, показанной на фиг. 1, чтобы держать под напряжением ротор А в течение периодов времени между импульсами, когда транзистор Т5 не проводит. По существу, во время указанных периодов, этот диод DD2 разрешает прохождение тока через ротор А, по мере того, как он генерируется противоэлектродвижущей силой двигателя М1, тем самым обеспечивая какой-то вид "электронного маховика". Эта же самая функция выполняется диодом DD2 в системе привода на фиг. 2 применительно к двигателям М1 и М2.

Система привода на фиг. 2 оказывается особенно эффективной в ситуации поворота тележки подъемника, который, поворот, обычно осуществляется в некоторых типах тележек подъемника путем угловой ориентации одного заднего управляемого колеса, а в других типах тележек подъемника - с помощью двух управляемых задних колес. Как известно, при повороте, внешнее ведущее колесо имеет более высокую угловую скорость, чем внутреннее ведущее колесо. В соответствии с известным уровнем техники, чтобы обеспечить возможность ведущим колесам вращаться с различными угловыми скоростями при одном ведущем двигателе, обычно используется механическая дифференциальная передача; при двух электрических двигателях используются датчики углового положения (положений) этого управляемого колеса (колес), которые при малых углах поворота оставляют выравненные напряжения питаний для этих двигателей без изменений, с тем результатом, что двигатель, ведущий внутреннее колесо, имеет склонность к перегреву, при средних углах поворота, вырубают напряжение питания к двигателю, ведущему внутреннее колесо, с тем результатом, что двигатель внешнего колеса оказывается перегружен, а для больших углов поворота реверсируют направление источника питания, подаваемого к одному двигателю относительно другого, с тем результатом, что двигатель, ведущий колесо с более низкой угловой скоростью, также перегружается. В системе привода на фиг. 2, благодаря последовательному соединению роторов А1 и А2, напряжение на роторе каждого двигателя автоматически становится пропорциональным угловой скорости колеса, к которому этот двигатель присоединен, это означает, что если колесо R1 имеет более высокую угловую скорость, чем колесо R2, то пропорционально, на роторе R1 появляется более высокое напряжение, чем на роторе R2, и наоборот, если колесо R1 имеет более низкую угловую скорость, чем колесо R2. Таким образом, обеспечивается какой-то вид саморегулируемого электронного дифференциала, который лишен всех вышеупомянутых недостатков, присущих известному уровню техники, и не требует специальных, связанных с выполнением поворота, компонентов.

Путем манипулирования клавишной панелью инструмента 29, и благодаря выше изложенной гибкости систем привода, соответствующих фиг. 1 и фиг. 2, и с помощью этого устройства управления и привода можно регулировать различные параметры такой тележки подъемника, к этим параметрам относятся: наибольшая скорость тележки подъемника, кривизна ускорения, величина торможения за счет педали тормоза, величина торможения при отпускании этой педали, величина торможения при реверсировании направления движения.

Подобным образом может регулироваться скорость вильчатого подъемника механизма, угловая скорость установки рамы вильчатого подъемного механизма, механическая скорость поворота и скорость, выбираемая из установленного диапазона скоростей.

В системах привода на фиг. 1 и на фиг. 2 транзисторы, МОП-транзисторы или электронные переключатели эквивалентных функций могут быть выбраны по желанию.

Использованные электронные переключающие мостики оказались исключительно эффективными, хотя не возбраняется использование других, функционально эквивалентных электронных устройств или схем.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДВИГАТЕЛЬ С ПЕРЕМЕННОЙ СКОРОСТЬЮ ВРАЩЕНИЯ | 2003 |

|

RU2275734C2 |

| Устройство для сварки подсборок кузова автомобиля | 1991 |

|

SU1838070A3 |

| ЗАДНИЙ МОСТ АВТОМОБИЛЯ С ПОЛНОПРИВОДНЫМИ КОЛЕСАМИ | 1991 |

|

RU2035321C1 |

| ВЕНТИЛЬНО-ИНДУКТОРНАЯ ЭЛЕКТРИЧЕСКАЯ МАШИНА С ПЕРЕКЛЮЧАЕМЫМИ ФАЗНЫМИ ОБМОТКАМИ | 2018 |

|

RU2698464C1 |

| ВОДОНОСНЫЙ БЫТОВОЙ ПРИБОР С ЭЛЕКТРОПРИВОДОМ | 2008 |

|

RU2459570C2 |

| ИСПЫТАТЕЛЬНЫЙ СТЕНД ДЛЯ СТАРТЕРОВ | 1992 |

|

RU2079122C1 |

| Устройство для питания электрическойэНЕРгиЕй АВТОМОбиля | 1979 |

|

SU854285A3 |

| ЭЛЕКТРОМЕХАНИЧЕСКАЯ ТРАНСМИССИЯ МАШИНЫ С ДВИГАТЕЛЕМ ВНУТРЕННЕГО СГОРАНИЯ | 2017 |

|

RU2648652C1 |

| ГУСЕНИЧНЫЙ ТРАКТОР-ТЯГАЧ ГРУЗОПОДЪЕМНОЙ МАШИНЫ | 2019 |

|

RU2726350C1 |

| Трансмиссия | 1986 |

|

SU1510715A3 |

Изобретение может использоваться в тележках подъемника. Система электропривода в тележках подъемника имеет для привода ведущих колес этой тележки подъемника по крайней мере один двигатель с отдельным возбуждением, со статором и ротором, которые возбуждаются независимо друг от друга при помощи электронного устройства управления и привода. Технический результат заключается в том, что при такой организации может быть сэкономлено место в тележке подъемника, а эта тележка подъемника может быть выполнена надежной, с меньшей стоимостью эксплуатации, адаптируемой к условиям меняющейся нагрузки и регулируемой в том, что касается ее эксплуатационных парамеров. 16 з.п.ф-лы, 5 ил.

| Электропривод постоянного тока | 1989 |

|

SU1707726A1 |

| Устройство для съема с пуансона отштампованных изделий | 1989 |

|

SU1685583A1 |

| Дифференциальный электропривод | 1988 |

|

SU1617602A1 |

| Электропривод | 1988 |

|

SU1598095A1 |

| GB 1374602 A, 20.11.74. | |||

Авторы

Даты

2000-02-27—Публикация

1993-03-12—Подача