Настоящее изобретение относится к новому способу и устройству для производства печной газовой сажи.

Газовые сажи широко используются в качестве пигментов в составах чернил, красок и т.п.; в качестве наполнителей и армирующих пигментов в составлении и приготовлении резиновых смесей и пластиковых смесей, и во множестве других применений. Газовые сажи обычно характеризуются на основе их свойств, включающих, но не ограничиваясь ими, и площадь поверхности, химию поверхности, общие размеры агрегации, размеры частиц. Свойства газовых саж определяются аналитически посредством известных испытаний.

Газовые сажи обычно производят или изготавливают в реакторе типа печи посредством реагирования углеводородного перерабатываемого сырья горячими дымовыми газами с получением продуктов сгорания, содержащих частицы газовой сажи. В литературе по газовой саже эта реакция между дымовыми газами и углеводородным перерабатываемым сырьем обычно называют пиролизом.

Широко известно множество способов получения газовой сажи. В одном из типов печи-реактора для получения газовой сажи, описанном в патенте США N 3401020 Кестера и др. и патенте США N 2785964 Поллока, далее называемого здесь "Кестер" и "Поллок", соответственно, топливо, предпочтительнее, углеводородное, и окислитель, предпочтительнее, воздух, инжектируются в первую зону и реагируют с получением горячих дымовых газов. Перерабатываемое углеводородное сырье либо в виде газа или пара, или в жидком виде также инжектируется в первую зону, после чего начинается реакция перерабатываемого углеводородного сырья. Полученная смесь дымовых газов, в которой происходит реакция, затем проходит в реакционную зону, в которой происходит завершение реакции образования газовой сажи.

В другом типе печи-реактора для получения газовой сажи жидкое или газообразное топливо реагирует с окислителем, предпочтительнее, воздухом, в первой зоне с образованием горячих дымовых газов. Эти горячие дымовые газы проходят из первой зоны далее через реактор в реакционную зону и за нее. Для получения газовой сажи содержащее углеводороды перерабатываемое сырье инжектируется в одной или более точках траектории потока горячих дымовых газов. Содержащее углеводороды перерабатываемое сырье может быть жидким, газообразным или в виде пара, может быть таким же или отличаться от топлива, используемого для образования потока дымовых газов. Обычно содержащее углеводороды перерабатываемое сырье является нефтяным маслом или природным газом. Первая зона (или зона сгорания) и реакционная зона могут быть разделены посредством заслонки или заглушки, или зоной с уменьшенным диаметром, т.е. сужением, которое меньше поперечного сечения зоны сгорания или реакционной зоны. Перерабатываемое сырье может быть инжектировано в траекторию дымовых газов перед или после и/или в зону с уменьшенным диаметром, или зону сужения. Углеводородное перерабатываемое сырье может вводиться в распыленном, и/или предварительно нераспыленном виде из внутренней части потока дымового газа и/или из наружной части потока дымового газа. Печи-реакторы для получения газовой сажи этого типа описаны в переизданном патенте США N 28974 Моргана и др., и в патенте США N 3922335 Джордана и др., приведенных в данном описании для справки.

В широко известных реакторах и способах горячие дымовые газы имеют температуру, достаточную для действия реакции содержащего углеводороды перерабатываемого сырья, инжектируемого в поток дымового газа. В одном из типов ректор, например, описанного Кестером, перерабатываемое сырье инжектируется в одну или более точек в той же зоне, в которой должны образоваться дымовые газы. В другом типе реакторов или способов осуществляется инжектирование перерабатываемого сырья в одной или более точек после образования потока дымового газа. Смесь перерабатываемого сырья и дымовых газов, в которой происходит реакция, далее упоминается как "реакционный поток" по применению. Время пребывания реакционного потока в реакционной зоне реактора достаточно для того, чтобы обеспечить образование желаемых газовых саж. В другом типе реакторов, когда поток горячего дымового газа течет нисходящим потоком через реактор реакция происходит, когда перерабатываемое сырье и дымовые газы проходят через реакционную зону. После образования газовых саж, имеющих желаемые свойства, температуру реакционного потока снижают до температуры, при которой реакция прекращается.

В патенте США N 4327 Ченга ("Cheng' 069") и его развитии патенте США N 4383973 Ченга ("Cheng' 973") описана печь и способ получения газовой сажи, имеющей слабый остаточный оттенок, использующие два реактора газовой сажи. "Каждый реактор газовой сажи имеет секцию предварительного сгорания, реакционную секцию, средство для впуска углеводорода и средство для впуска дымового газа". Cheng' 973, кол. 4, строки 16 - 19. Один из реакторов является реактором высококонструктурной газовой сажи, а другой реактор является реактором газовой сажи со слабой структурой. Cheng'973. Реферат "Второй поток горячих дымовых газов, образованный путем сжигания второго топливного потока и второго кислородсодержащего потока, создается во второй зоне образования газовой сажи. Второй поток углеводородного перерабатываемого сырья вводится во вторую зону образования газовой сажи в печи, примешиваясь ко второму потоку горячих дымовых газов, образовавшемуся в ней, а также в смеси с первой газовой сажей, идущей из первой зоны образования газовой сажи в печи. Cheng' 973, колонка 2, строка 19.

Краткое описание изобретения

Автором настоящего изобретения установлено, что можно снизить количество топлива, используемого для получения газовой сажи путем реагирования реакционного потока предшествующего процесса образования газовой сажи с окислителем с образованием потока продуктов сгорания, который должен реагировать с перерабатываемым для получения газовой сажи сырьем с получением газовой сажи. Создание этого потока продуктов сгорания может быть выполнено путем введения любого подходящего окислителя, который может быть любым кислородсодержащим материалом, например, воздухом, кислородом, смесями воздуха и кислорода или другими подобными веществами, в реакционный поток. Полученный поток продуктов сгорания реагирует с дополнительным перерабатываемым на газовую сажу сырьем с получением газовой сажи. В результате количество топлива, используемого для получения газовой сажи, снижается.

Соответственно, способом настоящего изобретения является способ получения газовой сажи, включающий:

реагирование реакционного потока, образованного посредством предшествующего процесса образования газовой сажи, с окислителем и перерабатываемым на газовую сажу сырьем с получением газовой сажи; и

охлаждение, отделение и извлечение газовой сажи.

Предпочтительно, способ дополнительно включает:

образование реакционного потока посредством процесса, включающего реагирование топлива с окислителем и перерабатываемым на газовую сажу сырьем; и

реагирование реакционного потока с окислителем и перерабатываемым на газовую сажу сырьем в условиях, которые снижают количество топлива, используемого для получения общего количества газовой сажи, получаемой посредством способа. При этом отмечено снижение количества топлива, используемого для получения фунта газовой сажи посредством данного способа, в сравнении с количеством топлива на фунт газовой сажи, используемой для образования реакционного потока. В частности, количество топлива на фунт газовой сажи, используемого для получения общего количества газовой сажи, полученной данным способом, меньшем, чем количество топлива на фунт газовой сажи, используемого для получения газовой сажи, с не меньшим, чем, по существу, таким же значением площади поверхности CTAB, посредством процесса, который образует реакционный поток. Если осуществлять обычный способ производства газовой сажи с получением газовой сажи с заданным значением площади поверхности CTAB (величина абсорбирования цетил-триметил аммоний бромида - CTAB) и перед охлаждением, отделением и извлечением газовой сажи провести реакцию реакционного потока с окислителем и перерабатываемым на газовую сажу сырьем, согласно способу настоящего изобретения, то можно и реально осуществимо получить большее суммарное количество газовой сажи с не меньшим, чем, по существу, заданное или такое же значение площади поверхности CTAB, при более низком удельном расходе топлива (БТЕ/фунт газовой сажи), чем в обычном процессе образования газовой сажи, предшествующем реакции между реакционным потоком с окислителем и перерабатываемым на газовую сажу сырьем. Предпочтительнее, снижение количества топлива составляет по крайней мере 2%.

Специалистам должно быть понятно, что этапы реагирования реакционного потока с окислителем и перерабатываемым на газовую сажу сырьем с получением газовой сажи в данном способе могут повторяться настолько часто, на сколько это реально осуществимо, перед охлаждением, отделением и извлечением газовой сажи.

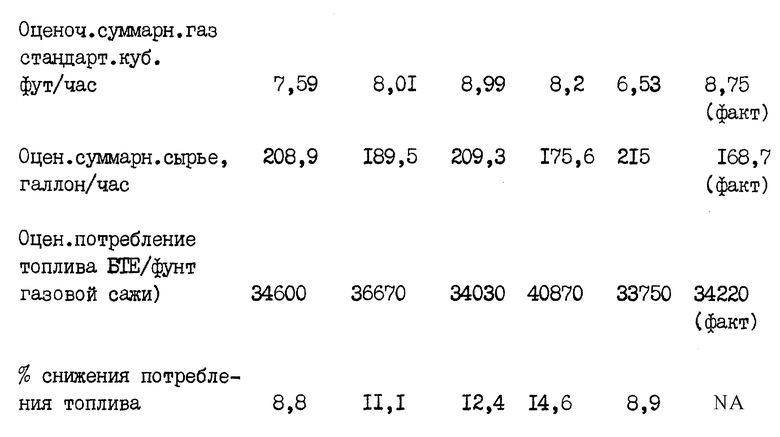

Из описанных далее примеров и представленных ниже табл.4 и 5 специалистам должно стать очевидным, что при осуществлении предложенного способа достигается значительная экономия топлива. В примерах реакционный поток получали в реакторе-печи для получения газовой сажи, подобном реакторам, описанным в переизданном патенте США N 28974 Моргана и др. и патенте США N 3922335 Джордана и др. Однако, способ, согласно настоящему изобретению, можно осуществлять, используя любые средства образования реакционного потока. Например, способ, согласно настоящему изобретению, можно осуществлять, и при этом достигнуть полезной или выгодной экономии топлива, используя реакционный поток, полученный в следующих широко известных типах реакторов: обычном реакторе типа печи для получения газовой сажи, описанной в патенте США N 2641534; и серии термических реакторов для получения газовой сажи, соответственно скомплектованных и снабженных клапанами таким образом, чтобы получить, по существу, непрерывный реакционный поток.

Под термином "окислитель", используемым в настоящем описании, понимают любой окислитель, пригодный для поддержания сжигания или огня, как например, воздух, кислород и их смесь, при этом воздух является более предпочтительным окислителем. Способ, согласно настоящему изобретению, может даже выгодно использовать воздух с уменьшенным содержанием кислорода. В контексте настоящего изобретения можно изменять состав окислителя путем введения добавок.

Окислитель может быть введен в реакционный поток любым способом, известным из уровня техники. Например, и предпочтительнее, окислитель можно вводить посредством закрепления трубопровода к отверстию в стенках реактора. Однако, окислитель должен быть введен таким образом, или реактор должен быть сконструирован таким образом, чтобы окислитель быстро смешивался с реакционным потоком. Смешивание окислителя с реакционным потоком может осуществляться посредством способов, которые включают, но не ограниченны ими, следующие способы: введение окислителя под давлением, достаточным для проникновения в реакционный поток; или конструирование реактора, включающего рециркуляционную зону для обеспечения смешивания окислителя с реакционным потоком.

Содержащее углеводороды перерабатываемое на газовую сажу сырье, которое является легколетучим в условиях работы реактора, включает ненасыщенные углеводороды, как например, ацетилен; олефины, как например, этилен, пропилен, бутилен; ароматические углеводороды, например, бензол, толуол и ксилол; некоторые насыщенные углеводороды; и летучие углеводороды, например, керосины, нафталины, терпены, этиленовые дегти, смеси ароматического цикла, и т.д.

Перерабатываемое на газовую сажу сырье может вводиться в реакционный поток одновременно или последовательно с введением окислителя. Перерабатываемое сырье может вводиться в распыленной и/или предварительно не распыленной форме из внутренней части реакционного потока, и/или из наружной части потока. Промежуток времени между введением окислителя и введением перерабатываемого на газовую сажу сырья должен обеспечить достаточно времени для смешивания окислителя с реакционным потоком с тем, чтобы реакция между окислителем и реакционным потоком обеспечила создание потока продуктов сгорания для реагирования с перерабатываемым на газовую сажу сырьем.

В способе, согласно настоящему изобретению, промежуток времени между введением окислителя и введением перерабатываемого на газовую сажу сырья составляет, предпочтительнее, менее 30 миллисекунд, более предпочтительно, менее 10 миллисекунд и наиболее предпочтительно, менее 5 миллисекунд.

Введение окислителя в реакционный поток создает достаточно тепла для реагирования с перерабатываемым на газовую сажу сырьем. Реакционный поток затем может быть пропущен в другую реакционную зону для того, чтобы обеспечить введение дополнительного окислителя и дополнительного перерабатываемого на газовую сажу сырья, согласно способу настоящего изобретения.

После образования газовой сажи, имеющей желаемые свойства, температура реакционного потока может быть снижена любым известным способом, например, посредством инжектирования охлаждающей жидкости через охладитель для закаливания или резкого охлаждения, в реакционный поток. Одним их способов определения, когда реакция должна быть остановлена, является отбор проб реакционного потока и измерение его уровня обесцвечивания толуола. Обесцвечивание толуола измеряется в соответствии с требованиями стандарта ASTM D1618-83 "Carbon Black Extractables-Toluene Discoloration".

Охладитель или закаливатель обычно расположен в точке или месте, в котором уровень обесцвечивания толуола реакционным потоком достигает приемлемого уровня для получения желаемого продукта газовой сажи. После охлаждения реакционного потока последний может быть пропущен через систему мешочных фильтров для отделения и сбора газовой сажи.

Устройство для осуществления способа настоящего изобретения содержит:

средство для проведения реакции реакционного потока, образованного предшествующим процессом образования газовой сажи, с окислителем и перерабатываемым на газовую сажу сырьем с получением газовой сажи; и

средства для охлаждения, отделения и извлечения газовой сажи.

Предпочтительнее, устройство имеет множество зон реактора, в которых реакционный поток, образованный в первой реакционной зоне, перетекает по крайней мере в одну последующую реакционную зону, в которую вводят окислитель и перерабатываемое на газовую сажу сырье для образования газовой сажи. После образования газовой сажи реакционный поток охлаждают, и газовую сажу отделяют и извлекают. Следовательно, в изобретении предполагается, что реакционный поток может перетекать дальше по потоку в дополнительные реакционные зоны для введения дополнительного окислителя и перерабатываемого на газовую сажу сырья.

Другие подробности и преимущества способа и устройства настоящего изобретения становятся очевидными из последующего более подробного описания.

Краткое описание чертежей

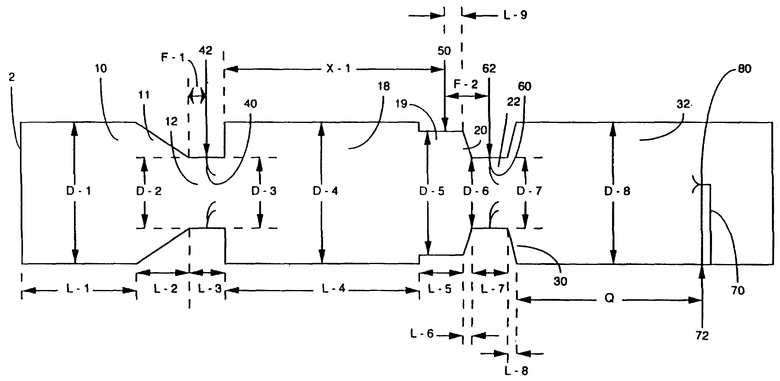

На чертеже изображено схематически поперечное сечение реактора для получения газовой сажи согласно настоящему изобретению, который может использоваться для осуществления способа настоящего изобретения.

Подробное описание изобретения

Как установлено выше, способ и устройство настоящего изобретения являются результатом открытия автора, заключающегося в том, что можно уменьшить количество топлива, используемого для получения газовой сажи, посредством реагирования реакционного потока предшествующего процесса образования газовой сажи с окислителем для создания потока продуктов сгорания, который будет реагировать с перерабатываемым на газовую сажу сырьем с получением газовой сажи. Посредством смешивания окислителя с реакционным потоком реально возможно создать поток продуктов сгорания для реагирования с дополнительным перерабатываемым на газовую сажу сырьем, вводимым одновременно или последовательно с введением окислителя.

Реактор для получения газовой сажи, который может быть использован для осуществления способа настоящего изобретения, изображен на чертеже. Хотя на чертеже изображен один тип реакторов для получения газовой сажи, понятно, что в настоящем изобретении может использоваться любой тип реактора-печи для получения газовой сажи, в котором газовую сажу получают посредством реакции углеводородов.

Следует также признать, что реактор для получения газовой сажи, изображенный на чертеже, является устройством настоящего изобретения. Однако устройство настоящего изобретения не ограничено конфигурацией, изображенной на чертеже.

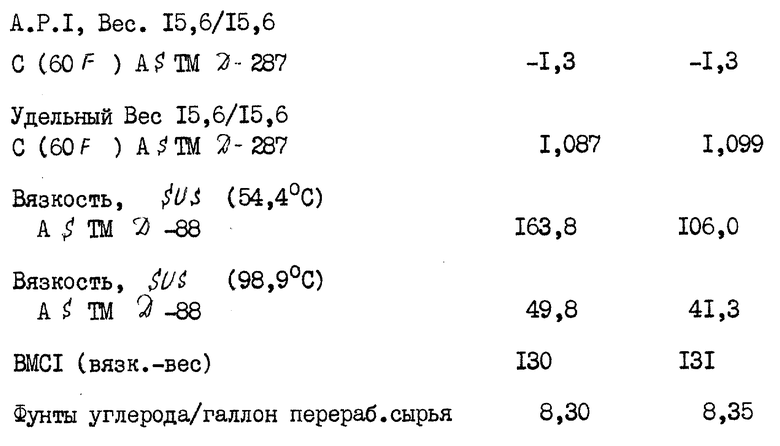

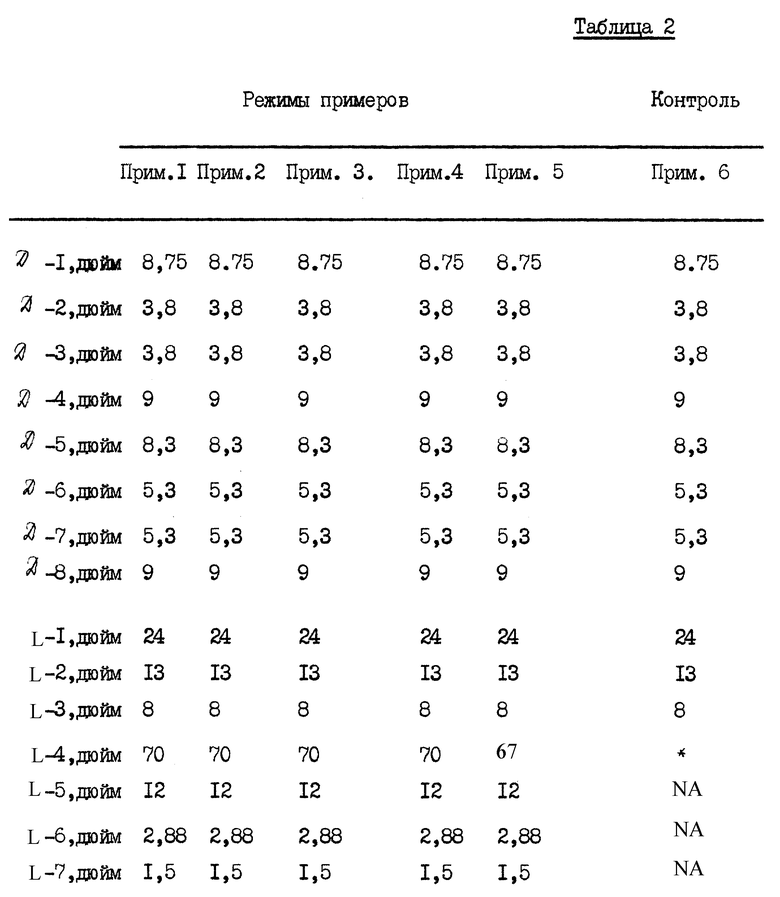

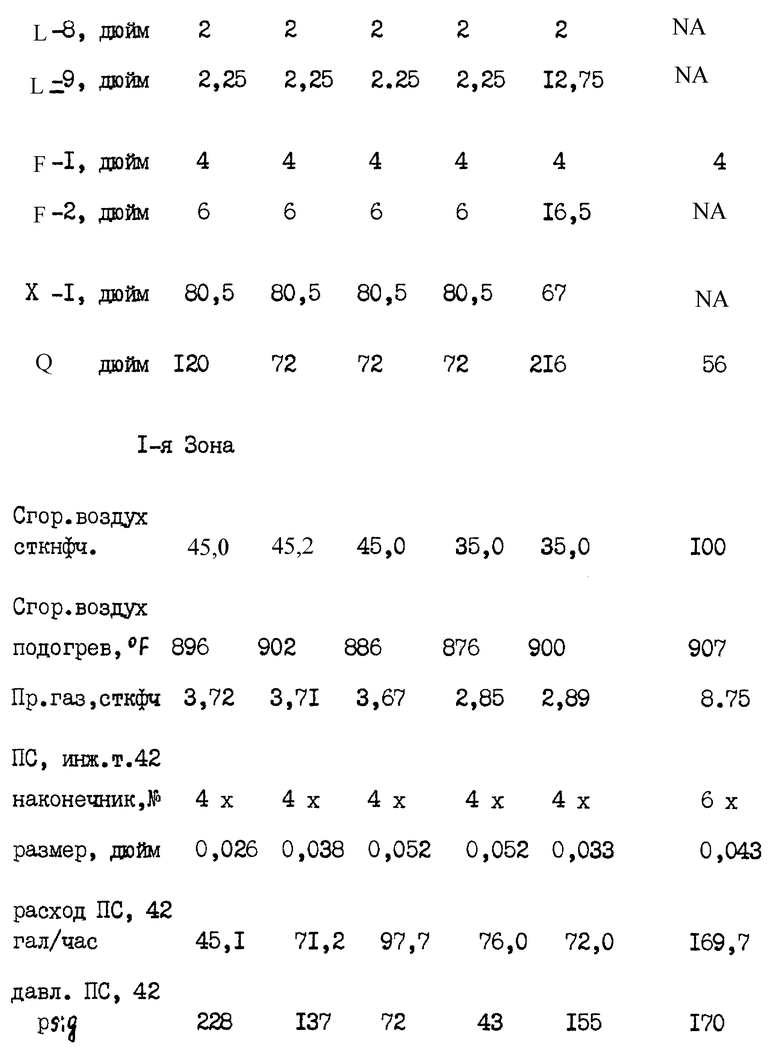

Согласно чертеже, способ настоящего изобретения может быть реализован в печном реакторе для получения газовой сажи 2, имеющем зону сгорания, которая имеет зону сходящегося диаметра 11; зону инжектирования перерабатываемого сырья 12; и реакционную зону 18. В варианте, изображенном на чертеже, реакционная зона включает зону уменьшенного внутреннего диаметра 19, соединенную с зоной сходящегося диаметра 20, которая сообщается с зоной инжектирования перерабатываемого сырья 22, имеющей диаметр, меньший, чем диаметр реакционной зоны 18. Зона инжектирования перерабатываемого сырья соединена с реакционной зоной 32. В варианте, изображенном на чертеже, реакционная зона 32 включает зону со сходящимся диаметром 30.

Для задач примеров, описанных ниже, диаметр зоны сгорания 10 до точки, в которой начинается зона сходящегося диаметра 11, обозначен как D-1; диаметр сходящейся зоны 11 в самом узком месте обозначен как D-2; диаметр зоны 12 обозначен D-3; диаметр зоны 18 обозначен D-4; диаметр зоны 19 обозначен D-5; диаметр сходящейся зоны 20 в самом узком месте обозначен D-6; диаметр зоны 22 обозначен D-7; и диаметр зоны 30 в самом узком месте обозначен D-7, и диаметр зоны 32 обозначен D-8. Аналогичным образом для задач примеров, описанных ниже, длина зоны сгорания 10 до точки, где начинается зона сходящегося диаметра 11, обозначена как L-1; длина зоны сходящегося диаметра 11 обозначена L-2; длина зоны инжектирования перерабатываемого сырья 12 обозначена L-3; длина реакционной зоны 18 до точки зоны с меньшим диаметром 19 обозначена L-4; длина зоны 19 обозначена L-5; длина зоны 20 со сходящимся диаметром обозначена L-6; длина переходной зоны 22 обозначена L-7; длина зоны сходящегося диаметра 30 обозначена L-8; как L-9 обозначена длина части реактора от средней плоскости места введения окислителя (50) до начала зоны сходящегося диаметра (20).

При осуществлении способа настоящего изобретения горячие дымовые газы образуются в зоне 10 при контактировании жидкого или газообразного топлива с потоком подходящего окислителя, например, воздуха, смесей воздуха и кислорода и т. п. Топлива, пригодные для использования в контактировании потока окислителя в зоне сгорания 10 для создания горячих дымовых газов, включает любые легко сгорающие газы, потоки пара или жидкости, например, природный газ, водород, моноокись углерода, метан, ацетилен, спирты или керосин. Однако обычно предпочтительнее использовать топлива, имеющие высокое содержание углеродсодержащих компонентов, и, в частности, углеводороды. При использовании воздуха в качестве окислителя в реакции горения в первой зоне предпочтительными обычно являются режимы с топливными коэффициентами от 10 до 125%. Как ясно специалистам, для способствования генерированию горячих дымовых газов поток окислителя может быть подогрет.

Поток горячего дымового газа течет вниз из зон 10 и 11 в зону 12 и затем в зону 18. Перерабатываемое на газовую сажу сырье 40 вводится в первой точке 42, расположенной в зоне 12. Подходящими для использования в качестве перерабатываемого на газовую сажу углеводородного сырья, которое легко улетучивается в условиях реакции, являются ненасыщенные углеводороды, например, ацетилен; олефины, например, этилен, пропилен, бутилен; ароматические углеводороды, например, бензол, толуол, ксилол; некоторые насыщенные углеводороды; и летучие углеводороды, как например, керосины, нафталины, терпены, этиленовые дегти, смеси ароматического цикла и т.п. В приведенных в настоящем описании примерах перерабатываемое на газовую сажу сырье 40 инжектировали, по существу, поперек из периферии потока горячих дымовых газов в форме множества небольших струй, которые проникали во внутренние области потока горячего дымового газа для обеспечения высокой скорости смешивания и сдвига перерабатываемого на газовую сажу сырья горячими дымовыми газами с тем, чтобы обеспечить разложение и конвертирование перерабатываемого сырья с получением газовой сажи. Расстояние от конца зоны сходящегося диаметра 11 до первой точки инжектирования перерабатываемого сырья 42 обозначено как F-1.

Смесь перерабатываемого на газовую сажу сырья и горячих дымовых газов течет вниз из зоны 12 в реакционную зону 18. Реакции перерабатываемого на газовую сажу сырья инициируется в точке инжектирования перерабатываемого сырья. Поэтому реакционный поток, текущий через зону 18, является реакционным потоком, относящимся к способу и устройству настоящего изобретения.

Согласно способу настоящего изобретения, окислитель вводят в реакционный поток. Точка инжектирования окислителя в варианте, показанном на чертеже обозначена позицией 50. Расстояние от начала зоны 18 до точки инжектирования окислителя 50, обозначено X-1.

Окислитель может быть введен в реакционный поток любым известным способом. Например, окислитель может быть введен посредством соединения трубопровода с отверстием или отверстиями в стенках реактора. Отверстия могут быть расположены по кольцу вокруг зоны 19. Предпочтительнее, чтобы окислитель вводили таким образом или способом, который гарантирует быстрое смешивание окислителя и реакционного потока с тем, чтобы создать поток продуктов сгорания для реагирования с перерабатываемым на газовую сажу сырьем.

В приведенных ниже примерах окислитель вводили в реакционный поток через множество радиальных отверстий, расположенных периферически вокруг реактора.

Дополнительное перерабатываемое на газовую сажу сырье 60 вводится в реакционный поток либо, по существу, одновременно с окислителем, либо после введения окислителя. В приведенных ниже примерах перерабатываемое сырье вводили после введения окислителя. Дополнительное перерабатываемое на газовую сажу сырье может быть таким же самым или отличающимся от перерабатываемого на газовую сажу сырья 40, введенного в первую точку инжектирования перерабатываемого сырья 42.

Точка введения дополнительного перерабатываемого сырья обозначена на чертеже позицией 62. Расстояние между точкой введения окислителя 50 и точкой введения дополнительного перерабатываемого сырья 62 обозначено F-2. В приведенных далее примерах перерабатываемое на газовую сажу сырье 60 вводили, по существу, поперек от периферии потока горячих дымовых газов в форме множества небольших струй, проникающий во внутренние зоны потока горячего дымового газа для обеспечения высокой скорости перемешивания и сдвига перерабатываемого на газовую сажу сырья горячими дымовыми газами с тем, чтобы обеспечить разложение и конвертирование перерабатываемого сырья и получение дополнительной газовой сажи.

Промежуток времени между введением окислителя и введением перерабатываемого на газовую сажу сырья должен обеспечить достаточно времени для смешивания окислителя с реакционным потоком. В способе настоящего изобретения промежуток времени, предпочтительнее, составляет менее 30 миллисекунд, более предпочтительно, менее 10 миллисекунд и наиболее предпочтительно, менее 5 миллисекунд. Следовательно, в способе настоящего изобретения расстояние F-2, предпочтительнее, выбирается таким образом, чтобы промежуток времени составлял менее 30 миллисекунд. Специалистам должно быть понятно, что взаимосвязь между временем и расстоянием F-2 будет зависеть от конфигурации и размеров реактора в сочетании с уровнем пропускной способности или количеством пропускаемого материала, используемого при осуществлении способа настоящего изобретения.

Реакционный поток, содержащий дополнительное перерабатываемое на газовую сажу сырье, течет в и через зоны 30 и 32. Вместо закаливания или резкого охлаждения реакционного потока в зоне 32 дополнительные окислитель и перерабатываемое сырье могут быть введены в этом реакционный поток для создания потока продуктов сгорания, реагирующих с дополнительным перерабатываемым на газовую сажу сырьем в последующих зонах реактора с получением дополнительной газовой сажи. Эти этапы могут повторяться настолько часто, насколько это реально осуществимо.

В варианте, изображенном на чертеже, охладитель или тушильник 70, расположен в точке 72, инжектирует охлаждающую жидкость 80, используемую для прекращения реакции перерабатываемого на газовую сажу сырья. Расстояние от начала ступени 32 до точки 72 обозначено как Q, и сильно изменяется в зависимости от расположения охладителя или тушильника.

После резкого охлаждения или закаливания реакционного потока охлажденные газы, содержащие газовую сажу настоящего изобретения, проходят далее по потоку в любые общеизвестные охлаждающие и сепарирующие или отделяющие средства, посредством которых извлекается газовая сажа настоящего изобретения. Отделение газовой сажи от газового потока легко осуществляется посредством общеизвестных средств, как например, осадителя циклонного сепаратора и мешочного фильтра. После такой сепарации может осуществляться гранулирование с использованием мокрого гранулятора.

Эффективность и преимущества настоящего изобретения далее дополнительно проиллюстрированы следующими примерами, в которых величина поглощения цетил-триметил аммоний бромида (CTAB) определялась согласно процедуре испытаний стандарта ASTM Test Procedure D 3765-85.

Примеры 1 - 6

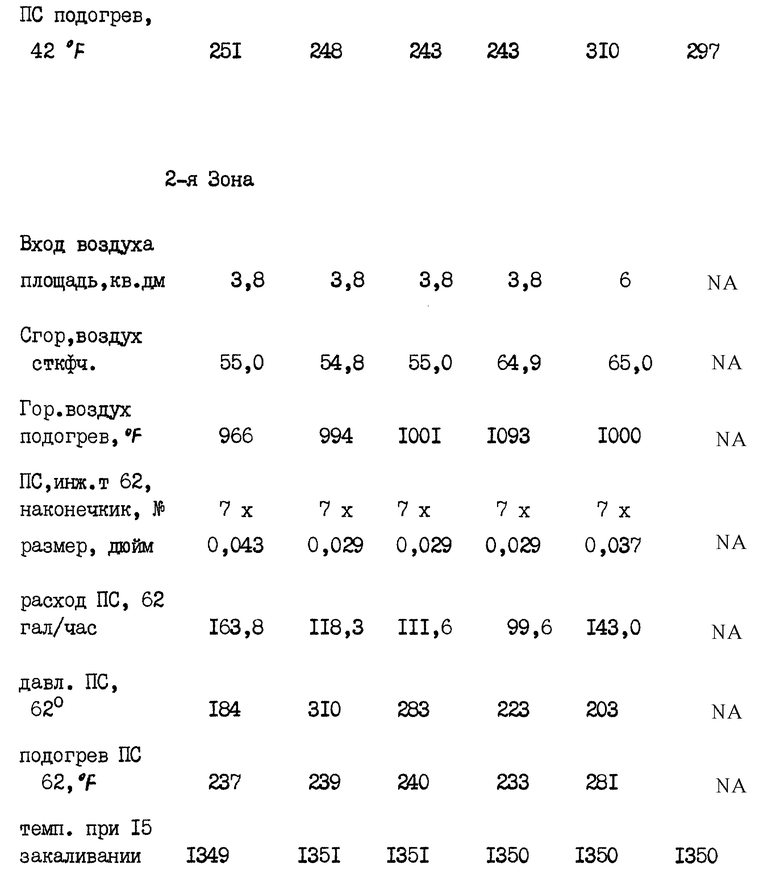

Способ настоящего изобретения использовался для получения газовой сажи при пяти типовых режимах реактора, типовых режимах 1 - 5. При осуществлении типовых режимов 1 - 5 в реакционный поток во второй зоне реактора не вводили никакого дополнительного топлива. Для сравнения осуществляли контрольный режим типовой режим 6, при котором получали газовую сажу без введения окислителя и дополнительного перерабатываемого сырья в реакционный поток.

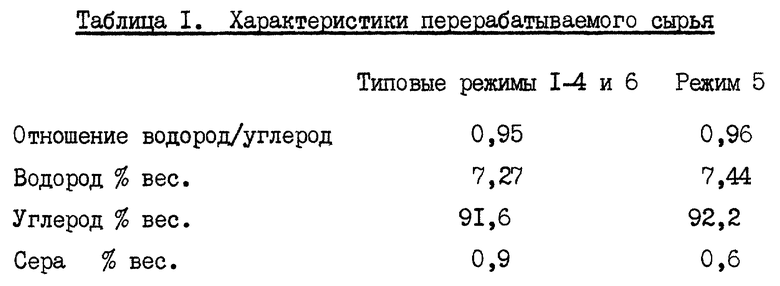

Реактор, используемый для осуществления каждого режима и контрольного режима, был подобен описанному в настоящем описании и изображенному на чертеже реактору, при этом условии использования и геометрия реактора приведены в табл.2. Топливом, используемым для реакции сгорания в каждом примере, был природный газ. Характеристики перерабатываемого сырья, используемого в каждом типовом режиме, приведены в табл. 1 далее.

В качестве окислителя, вводимого в реакционный поток в типовых режимах 1 - 5, использовали воздух. Окислитель вводили в реакционный поток через множество расположенных по окружности радиальных отверстий. В типовых режимах 1 - 4 использовали три отверстия с диаметром 1 дюйм (1 дюйм = 2,54 см), шесть отверстий с диаметром 1/2 дюйма и шесть отверстий диаметром 1/4 дюйма, обеспечивающих общую площадь введения воздуха 3,8 кв. дюйма. В типовом режиме 5 использовали три отверстия диаметром 1 дюйм, три отверстия диаметром 3/4 дюйма. 12 отверстий диаметром 1/2 дюйма и 6 отверстий диаметром 1/4 дюйма, обеспечивая общую площадь введения воздуха около 6 дюйм2.

Условия работы и геометрия реактора приведены в табл. 2. В типовом режиме 5 во второй поток перерабатываемого сырья добавляли десять фунтов в час водного раствора, содержащего в сумме 25 граммов K2CO3.

Примечания к таблице 2

* - В контрольном режиме 6 использовали единственную ступень 18 реактора. Реакционный поток охлаждали у конца этой ступени реактора, следовательно, L - 4 = Q. Первая зона относится к части реактора перед по ходу потока точкой введения окислителя во вторую зону. Вторая зона относится к части реактора, включающей точку введения окислителя во вторую зону и далее по потоку. Входная площадь воздуха относится к суммарной общей площади отверстий кольцевой обечайки, через которые вводили окислитель в реакционный поток во второй зоне. Инж. = Инжекция; Сгор. = сгорание; Давл. = давление; ПС = перерабатываемое сырье; 42 = точка 42 на чертеже; 62 = точка 62 на чертеже; гал/час = галлон/час (1 галлон = 3,7854 дм3); psi = фунт/кв дюйм (0,0703 кг/см2); дм = дюйм; фт = фут (0,3048 м); кв.дм = квадратный дюйм (6,452 см2)); F = градус по Фаренгейту 1oF = 5/9oC); сткфтч = стандартный кубический фут/час; в 1000 'S NA = не применимо.

После охлаждения или закаливания технологическая цепочка, осуществляемая посредством обычного расположенного далее по потоку оборудования, используемого в производстве газовой сажи, способствует дальнейшему охлаждению реакционного потока. Газовые сажи, полученные при осуществлении каждого режима, отделяли и собирали, используя известные средства с применением мешочных фильтров, и затем гранулировали обычным способом в мокром грануляторе.

Как видно из табл. 2, расстояние F-2 между центральной линией плоскости отверстий введений окислителя (50 на чертеже) и центральная линия (осевая) плоскости отверстий для введения второй загрузки перерабатываемого сырья (60 на чертеже) в типовых режимах 1 - 4 составило 6 дюймов. Внутренний объем реактора между этими двумя плоскостями в типовых режимах 1 - 4 составлял приблизительно 247 кубических дюймов (4047,64 см3). Оценочный промежуток времени между введением окислителя и введением перерабатываемого сырья составлял около 0,6 миллисекунд в типовых режимах 1 - 4, предполагая, что дымовые газы из реакционного потока, образованного ранее, сразу же сгорали до CO2 и воды. В типовом режиме 5 расстояние F-2 составляло 16,5 дюймов (42,54 см) и внутренний объем реактора между плоскостью введения окислителя и плоскостью введения перерабатываемого сырья в Типовом Режиме 5 составляли приблизительно 788 кубических дюймов (12913,16 см3). Оценочное время между введением окислителя и введением перерабатываемого сырья составляло около 2 миллисекунд в типовом режиме 5, считая, что дымовые газы из реакционного потока, образованного ранее, сразу же сгорали до CO2 и воды.

Следует понимать, что хотя вышеприведенное описание является частным случаем, относящимся к одному типу устройства, задача изобретения решается путем смешивания окислителя с реакционным потоком с образованием потока продуктов сгорания, реагирующих с перерабатываемым на газовую сажу сырьем для получения газовой сажи.

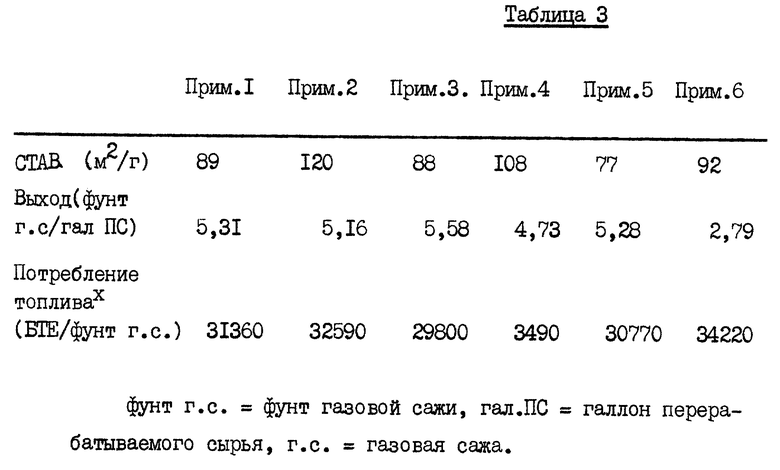

Значение CTAB сухой газовой сажи, полученной в каждом типовом режиме, определяли посредством вышеупомянутого способа испытаний. Выход газовой сажи (фунты газовой сажи на галлон перерабатываемого сырья) в каждом режиме определяли, используя газовую хроматографию потока газа, выходящего из мешочного фильтра, а также редкие, время от времени, проверки веса. Для каждого режима также рассчитывали используемое топливо, выраженное в STE на фунт полученной газовой сажи. Результаты приведены в табл. 3.

Значения потребления топлива определяли с учетом значений 928 БТЕ, стан куб. фут для природного газа (нижнее значение теплотворной способности) 150,00 БТЕ/галлон для перерабатываемого сырья (нижнее значение теплотворной способности).

Эти результаты показали, что потребление топлива в каждом из типовых режимов 1 - 3, в которых использовался способ настоящего изобретения, значительно снизилось в сравнении с потреблением топлива в Контрольном Режиме 6.

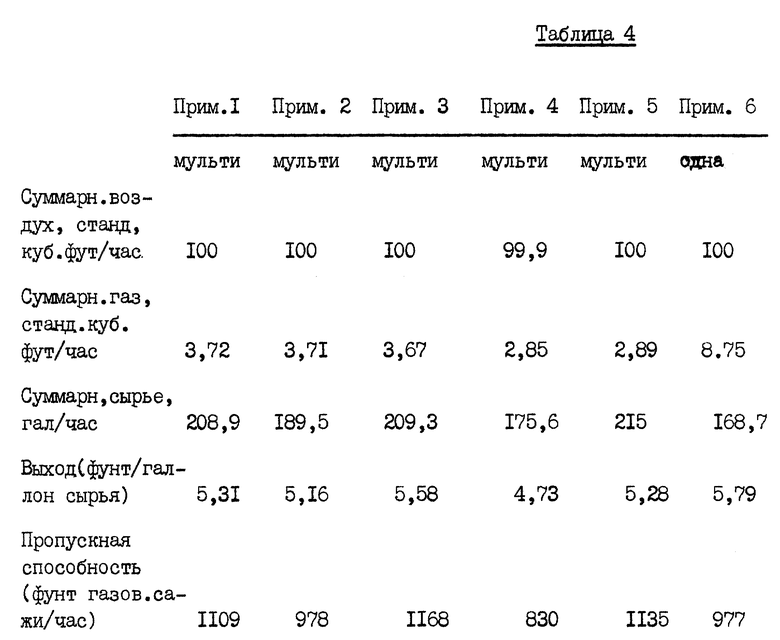

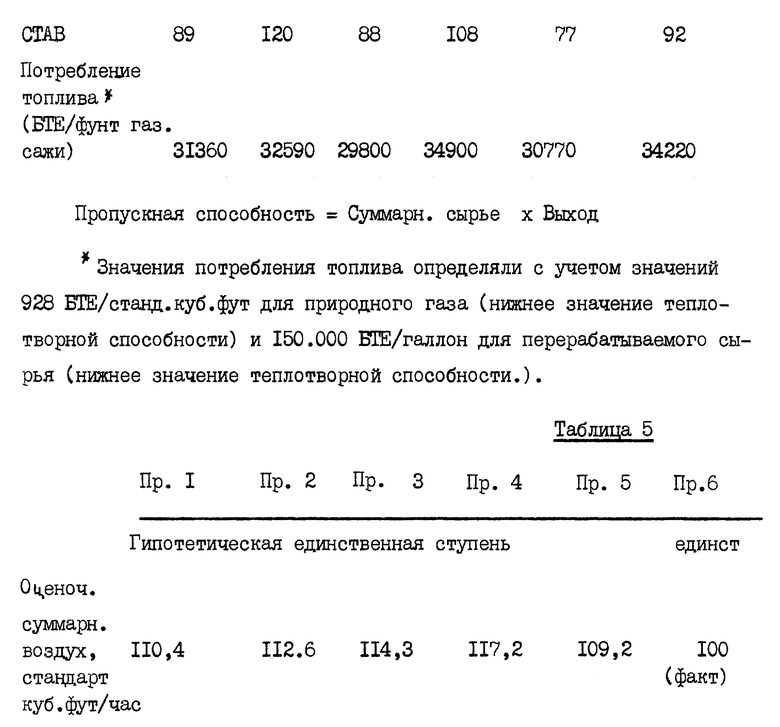

Сравнение многозонного процесса настоящего изобретения, типовые режимы 1 - 5, и процесса с единственной реакционной зоной приведено в табл. 4 и 5 ниже.

Подсчитано, что для обеспечения одинаковых выходов и пропускных способностей, полученных в примерах типовых режимов 1 - 5, в одностадийном процессе получения газовой сажи с соответственно такой же площадью поверхности CTAB, потребуются количества воздуха, газа и перерабатываемого сырья, указанные в табл. 5, в которой дополнительно указан процент снижения потребления топлива.

Сравнение результатов, представленный в табл. 4 и оценок, представленных в табл. 5, показало, что режимы 1 - 5, типичные для способа настоящего изобретения обеспечивает достижение полезного роста порядка от 8 до 15% энергетической отдачи в сравнении с процессом с одной реакционной зоной для получения подобной газовой сажи.

Должно быть очевидно, что описанные в настоящем описании формы изобретения являются только иллюстрирующими, но не ограничивающими сферу применения изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСТУПЕНЧАТЫЙ СПОСОБ ПОЛУЧЕНИЯ ПЕЧНОЙ УГЛЕРОДНОЙ САЖИ | 1992 |

|

RU2110542C1 |

| УГЛЕРОДНЫЕ САЖИ И КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ УГЛЕРОДНЫЕ САЖИ | 1993 |

|

RU2118974C1 |

| САЖА И ПОЛИМЕРНАЯ КОМПОЗИЦИЯ НА ЕЕ ОСНОВЕ | 1997 |

|

RU2172755C2 |

| УГЛЕРОДНЫЕ САЖИ | 1994 |

|

RU2118643C1 |

| СПОСОБ ПРОИЗВОДСТВА ВОДОРОДА ИЛИ СИНТЕЗ-ГАЗА | 2006 |

|

RU2393107C2 |

| САЖА И МНОГОСТУПЕНЧАТЫЙ СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2005 |

|

RU2347794C2 |

| УГЛЕРОДНАЯ САЖА И РЕЗИНОВАЯ СМЕСЬ | 1994 |

|

RU2126432C1 |

| УГЛЕРОДНАЯ САЖА И КАУЧУКОВАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2110541C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТЕХНИЧЕСКОГО УГЛЕРОДА С ИСПОЛЬЗОВАНИЕМ ПОДОГРЕТОГО ИСХОДНОГО МАТЕРИАЛА | 2011 |

|

RU2545329C2 |

| САЖИ И САЖЕСОДЕРЖАЩИЕ ПОЛИМЕРЫ | 2006 |

|

RU2411270C2 |

Изобретение относится к области производства печной сажи. Способ получения газовой сажи предусматривает реакцию топлива и окислителя. В полученный поток продуктов сгорания вводят сырье. Образуется реакционный поток, содержащий газовую сажу. В реакционный поток вводят одновременно или последовательно дополнительный окислитель и дополнительное сырье. В результате образуется дополнительная газовая сажа. Устройство для получения газовой сажи включает зону сгорания, оснащенную средствами введения топлива и окислителя, зону инжектирования сырья в поток газообразных продуктов сгорания, оснащенную средствами введения сырья, средства для введения и реагирования реакционного потока с дополнительным окислителем и дополнительным сырьем, зону отделения и сбора газовой сажи. Результат изобретения: снижение количества топлива на единицу сажи. 6 с. и 33 з.п. ф-лы, 1 ил., 5 табл.

| GB 1150423 A, 30.04.1969 | |||

| СПОСОБ УДАЛЕНИЯ ОТХОДЯЩИХ ГАЗОВ ИЗ ДУГОВОЙ ЭЛЕКТРОПЕЧИ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ДУГОВАЯ ЭЛЕКТРОПЕЧЬ | 1992 |

|

RU2086873C1 |

| Способ получения сажи и реактор дляЕгО ОСущЕСТВлЕНия | 1977 |

|

SU850642A1 |

| Способ получения среднедисперсной сажи | 1980 |

|

SU1040773A1 |

Авторы

Даты

2000-03-10—Публикация

1994-05-26—Подача