Группа изобретений относится к стабилизации эксплуатационных свойств моторных масел в двигателях внутреннего сгорания и оптимизации трибохимического режима в масляной системе двигателей внутреннего сгорания.

Изобретения могут найти применение в двигателестроении, автомобильной, судостроительной и других отраслях промышленности, а также при эксплуатации двигателей внутреннего сгорания.

Актуальность стабилизации эксплуатационных свойств моторных масел в двигателях внутреннего сгорания и оптимизации трибохимического режима в масляной системе двигателей внутреннего сгорания обусловлена относительно высокими скоростями окисления масла в работающем двигателе и сопутствующим процессом износа пар трения.

С увеличением количества автотранспорта, повышением экологических требований к условиям эксплуатации двигателей внутреннего сгорания, удорожанием смазочных и конструкционных материалов проблемы оптимизации работы двигателей становятся очевидными.

Для решения подобных проблем предложено использовать добавки в виде плава гидроксида натрия и диоксида олова и отдельно добавлять в систему йод. Иногда в качестве отдельной дополнительной добавки (наполнителя) используют алюминий. Преимуществом использования подобных добавок является то, что они оказывают положительное действие на состав масла за счет ингибирования (замедления) процессов окисления, относительно недороги в промышленном производстве и использовании.

К недостаткам использования традиционных добавок на основе плава гидроксида натрия, диоксида олова и отдельно добавляемого в масляную систему двигателя посредством фильтра-дозатора йода относятся довольно низкая эффективность восстановления пар трения в двигателе, высокая химическая (коррозионная) активность используемых ингредиентов, а также необходимость введения в систему смазки двигателя дополнительных устройств (фильтров-дозаторов) для ввода добавок в масло.

Для устранения этих технических недостатков разрабатывают новые материалы добавок и способы их использования.

Известен материал, содержащий гидроксид натрия и двуокись олова, которые в присутствии йода замедляют процессы окисления масла в работающем двигателе (а.с. СССР N 1177341, опубл 7.09.85, БИ N 33) [1].

Известен способ стабилизации моторного масла - путем последовательного его пропускания через щелочной реагент (сплав гидроксида натрия и двуокиси олова) и фильтр-дозатор йода, по которому щелочной реагент используют совместно с алюминиевым наполнителем в количестве 15-50% от объема щелочного реагента (а.с. СССР N 1351968, опубл. 15.11.87, БИ N 42) [2].

Известен способ осуществления трибохимического режима работы путем последовательной обработки масла щелочным реагентом и йодом в системе смазки механического устройства посредством использования приспособления, внутри которого последовательно размещены щелочной реагент, нанесенный на поверхность металлических стержней из алюминия, расположенных по периферии вокруг фильтрующего элемента, на внутренней поверхности которого находится йод (з-ка PCT N 94/15077, опубл. 07.07.94) [3].

Известен способ стабилизации моторного масла путем последовательного его пропускания через щелочной реагент и галоид, в качестве которого используют поливинилалкоголь или амилйодид (пат. РФ 2026880, C 10 M 147/04, опубл. 20.01.95, БИ N 2) [4].

Известен способ повышения эксплуатационных свойств базовых моторных масел путем последовательной цикличной обработки масла сплавом натрий-олово и йодом, который вводят в масло в виде его насыщенного раствора в ацетоне (а. с. СССР N 745918, C 10 M 1/10, опубл. 07.07.80, БИ N 25) [5].

Известен щелочной реагент для стабилизации моторного масла на основе окисных соединений олова из продуктов обогащения оловянных и гидроксидов щелочноземельных металлов и их смесей со щелочными металлами, где щелочная составляющая выбраны в диапазоне 97-10 мас.%, а оловосодержащая составляющая в пересчете на SnO2 выбрана в диапазоне 3-90 мас.% (з-ка РФ 92016081/04, C 10 M 125/10, опубл. 20.12.96, БИ N 35) [6].

Наиболее близким по технической сущности и достигаемому при использовании результату (прототипом для материалов и способа) является материал и способ продления срока службы деталей трения и смазочных масел в процессе работы механизмов путем введения в смазочные материалы металлических добавок и галоидов, по которому для повышения износостойкости трущихся деталей и эффективности смазочных материалов в качестве металлических добавок используют сплавы натрия и лития с оловом или сурьмой, или висмутом, либо совместно в присутствии галоидов. При этом компоненты сплава натрия с оловом берут в соотношении 75,0-96,5% олова и 3,5-25% натрия (а.с. СССР 152601, 1969, БИ N 7) [7].

К недостаткам подобных добавок на основе сплава натрия, олова и отдельно добавляемого йода относятся высокая химическая активность используемых ингредиентов и необходимость введения в систему смазки двигателя дополнительных устройств (фильтров-дозаторов) для ввода добавок. При этом данный сплав активно разрушается на воздухе, то есть его приготовление и подготовка к использованию возможны только в инертной среде.

Таким образом, существует неразрешенная в полной мере до настоящего времени изобретательская проблема, заключающаяся в том, что известные в отдельности материалы обладают определенной совокупностью индивидуальных достоинств и недостатков, но в то же время они недостаточно эффективны, сложны в производстве и эксплуатации, не находят широкого промышленного применения по их использованию.

Задачи изобретений заключаются в следующем.

Основная техническая проблема (не разрешенная до настоящего времени изобретательская задача), сдерживающая расширение промышленной стабилизации эксплуатационных свойств моторных масел в двигателях внутреннего сгорания и оптимизации трибохимического режима в масляной системе двигателей внутреннего сгорания заключается в том, что необходимость более качественной стабилизации масла требует применения более эффективных материалов и более сложных технологий оптимизации трибохимического режима в масляной системе двигателей, но создание и использование новых материалов приводит либо к усложнению, удорожанию или ограничению сфер применения, либо к дополнительным производственным затратам, либо к существенным (сложным в реализации) конструктивным изменениям системы смазки двигателя внутреннего сгорания.

Общими задачами группы изобретений (требуемым техническим результатом, достигаемым при использовании изобретений) является обеспечение возможности более качественной стабилизации эксплуатационных свойств моторных масел в двигателях внутреннего сгорания за счет использования нового материала, и нового способа организации трибохимического режима в масляной системе двигателей внутреннего сгорания.

Дополнительными задачами группы изобретений являются удешевление и оптимизация производства данных материалов (компонентов добавки), упрощение способа ввода добавки в систему смазки (без использования фильтров-дозаторов), восстановление эксплуатационных характеристик (компрессии и расхода масла на угар) изношенного двигателя до показателей нового двигателя и снижение вредных выбросов (сажи и угарного газа) работающего двигателя.

Поставленная цель и требуемый технический результат достигается тем, что материал для стабилизации и повышения эксплуатационных свойств моторных масел в двигателе внутреннего сгорания и восстановления пар трения на основе соединений щелочного металла и олова согласно изобретению дополнительно содержит йодсодержащее соединение, при этом материал в качестве соединения щелочного металла содержит гидроксид щелочного металла, а в качестве соединения олова - станнат щелочного металла.

При этом в качестве галогенсодержащего соединения материал содержит йодид натрия, а в качестве гидроксида и станната щелочного металла материал преимущественно содержит гидроксид натрия и станнат натрия при следующем соотношении ингредиентов, вес.%:

NaOH - 4,9-70,0

Na2SnO3 - 0,1-50,0

NaI - 0,1-95,0

При этом в качестве галогенсодержащего соединения материал может содержать йодат натрия, а в качестве гидроксида и станната щелочного металла материал может содержать соответственно гидроксид натрия и станнат натрия при следующем соотношении ингредиентов, вес.%:

NaOH - 4,9-70,0

Na2SnO3 - 0,1-50,0

NaIO3 - 0,1-95,0

При этом в качестве галогенсодержащего компонента материал может содержать элементарный йод, в качестве гидроксида и станната щелочного металла преимущественно содержать соответственно гидроксид натрия и станнат натрия при следующем соотношении ингредиентов, вес.%:

NaOH - 4,9-70,0

Na2SnO3 - 0,1-50,0

I2 - 0,1-95,0

При этом в качестве галогенсодержащего компонента материал может содержать смесь иодида и/или йодата и/или элементарного йода в произвольном соотношении, а в качестве гидроксида и станната щелочного металла преимущественно содержать соответственно гидроксид натрия и станнат натрия при следующем соотношении ингредиентов, вес.%:

NaOH - 4,9-70,0

Na2SnO3 - 0,1-50,0

NaI-NaIO3-I2 - 0,1-95,0

Поставленная цель и требуемый технический результат достигаются также тем, что материал для стабилизации и повышения эксплуатационных свойств моторных масел в двигателе внутреннего сгорания и восстановления пар трения, содержащий сплав щелочного металла и олова, согласно изобретению дополнительно содержит алюминий при следующем соотношении ингредиентов, вес.%:

Na - 1-40

Sn - 20-89

Al - 10-60

Поставленная цель и требуемый технический результат достигаются также тем, что композиционный материал для стабилизации и повышения эксплуатационных свойств моторных масел в двигателе внутреннего сгорания и восстановления пар трения, согласно изобретению в качестве компонентов содержит вышеописанные материалы при следующем соотношении ингредиентов, вес.%:

NaOH-Na2SnO3-(NaI, или NaIO3, или I2, или их смесь в произвольном соотношении) - 10-90

Na-Sn-Al - 10-90

Поставленная цель и требуемый технический результат достигаются также тем, что по способу стабилизации и повышения эксплуатационных свойств моторных масел и восстановления пар трения в двигателе внутреннего сгорания путем пропускания масла через щелочной реагент, включающий соединения щелочного металла, олова и йод, согласно изобретению в качестве щелочного реагента используют вышеназванные материалы, в частности NaOH-Na2SnO3-(NaI или NaIO3, или I2, или их смесь в произвольном соотношении) и Na-Sn-Al и/или их композиции при вышеназванных соотношениях ингредиентов.

При этом материал NaOH-Na2SnO3-(NaI или NaIO3, или I2, или их смесь в произвольном соотношении) используют в виде керамики, а композиционный материал в целом используют путем его введения непосредственно в картер двигателя или путем его размещения в циркуляционном контуре масла в двигателе.

Как следует из приведенного выше обзора уровня техники, заявляемые материалы для стабилизации эксплуатационных свойств моторных масел в двигателях внутреннего сгорания и способ оптимизации трибохимического режима в масляной системе двигателей внутреннего сгорания не вытекают явным образом из известного уровня техники, т.е. предложенные технические решения изобретательской задачи неочевидны для среднего специалиста и соответствуют требованиям критерия "изобретательский уровень".

По сравнению с прототипом изобретения содержат новую, не известную ранее совокупность существенных признаков, поэтому изобретения группы соответствуют требованиям критерия "новизнa". Некоторые отдельные существенные признаки группы изобретений известны, однако совокупности общих и частных отличительных существенных признаков изобретений среди известных в науке и технике решений, в объеме проведенного нами поиска, не обнаружено. Кроме того, отличительные признаки изобретения выполняют новые, не известные ранее функции, то есть обеспечивают возможность получения нового технического результата.

Совокупность общих и частных существенных признаков изобретений группы обеспечивает возможность решения поставленной изобретательской задачи и достижения цели изобретений (требуемого технического результата).

Действительно, как будет дополнительно показано ниже, изобретения позволяют не только обеспечить более качественную стабилизацию эксплуатационных свойств моторных масел в двигателях внутреннего сгорания за счет использования нового материала, и нового способа организации трибохимического режима в масляной системе двигателей внутреннего сгорания, а также удешевить и оптимизировать производство данных материалов (компонентов добавки), упростить способ ввода добавки в систему смазки (без использования фильтров-дозаторов), восстановить эксплуатационные характеристики (компрессию и расход масла на угар) изношенного двигателя до показателей нового двигателя, а также снизить вредные выбросы в атмосферу (сажа и угарный газ) при эксплуатации двигателя.

Примеры реализации изобретений.

Для подтверждения эффективности изобретений, возможности промышленной реализации изобретений и практического достижения требуемого технического результата проведены сопоставительные исследования и сравнение полученных результатов экспериментов.

Как показали исследования, в качестве галогенсодержащего компонента могут быть использованы Br2 (бром) или I2 (йод), или соединения на их основе, однако наиболее предпочтительно использование йодсодержащего компонента, в качестве которого могут быть использованы йодид натрия (NaI), йодат натрия (NaIO3) или элементарный йод (I2), или их смесь в произвольном соотношении.

В качестве щелочного металла может быть использованы также K (калий), Li (литий) или иные щелочные металлы, однако при использовании натрия или соединений на основе натрия достигается наилучший технический и экономический результат.

В качестве элемента, выполняющего функции олова, могут быть использованы также свинец, висмут или сурьма, однако при использовании соединений на основе олова достигается наилучший технический и экономический результат.

При этом содержание гидроксида натрия, станната натрия и йодсодержащего компонента в предлагаемом материале может находиться в пределах, вес.%:

NaOH - 4,9-70,0

Na2SnO3 - 0,1-50,0,

I-содержащий компонент - 0,1-95,0

Йодсодержащий компонент в виде керамического материала состава NaOH - Na2SnO3 - NaI представляет собой вещество белого или желтоватого цвета, частично растворимое в воде, гигроскопичное, поглощающее углекислый газ с образованием белого рыхлого налета. Водная вытяжка имеет сильную щелочную реакцию. Способно медленно растворяться в масле (особенно при нагревании). В зависимости от состава его температура плавления изменяется в пределах 400-650oC, а плотность 3.5-6 г/см3.

Йодсодержащий компонент в виде керамического материала состава NaOH-Na2SnO3-NaIO3 представляет собой вещество белого или желтоватого цвета, частично растворимое в воде, гигроскопичное, поглощающее углекислый газ с образованием белого рыхлого налета. Водная вытяжка имеет сильную щелочную реакцию. Способно медленно растворяться в масле (особенно при нагревании). В зависимости от состава его температура плавления изменяется в пределах 400-650oC, а плотность 3.5-6 г/см3.

Йодсодержащий компонент в виде керамического материала состава NaOH-Na2SnO3-I2 представляет собой вещество в зависимости от состава от желтого до фиолетового цвета, частично растворимое в воде с образованием желтого мутного раствора, гигроскопичное, поглощающее углекислый газ с образованием белого рыхлого налета, обладающее характерным запахом йода. Способно медленно растворяться в масле (особенно при нагревании). В зависимости от состава его плотность 3.5 - 6 г/см3. При нагревании образуются пары йода.

Как показали экспериментальные исследования, оптимальное содержание натрия, олова и алюминия в сплаве может изменяться в следующих пределах, вес.%:

Na - 1 - 40

Sn - 20 - 89

Al - 10 - 60

Сплав Na-Sn-Al представляет собой вещество с металлическим блеском, не гигроскопичное, реагирует с водой с выделением водорода. При температурах выше 200oC окисляется кислородом воздуха, электро- и теплопроводное, в зависимости от состава его температура плавления изменяется в пределах 300 - 650oC, плотность 2,7 - 7,3 г/см3.

Сущность изобретений поясняется примерами реализации изобретений.

Условия и результаты экспериментальной проверки эффективности изобретения и реализации их промышленным способом, а также экспериментальное доказательство возможности достижения нового технического результата, а именно повышения эксплуатационных свойств моторных масел, способ стабилизации свойств моторных масел и способ оптимизации трибохимического режима в масляной системе двигателей внутреннего сгорания, приведены в описании примеров 1-13 и в табл. 1-5.

Пример 1. Керамический материал изготавливался путем смешивания в нужных пропорциях порошков NaI и/или NaIO3, и/или I2, Na2SnO3 и NaOH с последующим прессованием полученной смеси при температуре 50 - 450oC и давлении 2-15 атм. В результате получен керамический материал по изобретению с указанными выше свойствами.

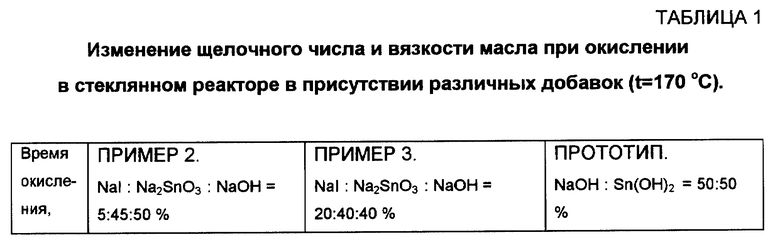

Пример 2. 500 мл масла ДС-11 (производства завода им. Шаумяна, Санкт-Петербург) помещали в реактор, добавляли 25 г керамического материала по примеру 1 состава, вес.%, NaI = 5%, Na2SnO3 = 45%, NaOH = 50% и нагревали до 170oC с перемешиванием и подачей воздуха 50 л/ч. В течение 6 ч поддерживали заданную температуру и подачу воздуха, отбирая каждые 2 ч по 100 мл масла, и по остывании определяли щелочное число (ГОСТ 113262-76) и вязкость в стеклянном вискозиметре ВПЖ-4 при 100oC. Результаты испытаний по примеру 2 представлены в табл. 1.

Пример 3. 500 мл масла ДС-11 помещали в реактор, добавляли 25 г керамического материала по примеру 1 состава, вес.%, NaI = 20%, Na2SnO3 = 40%, NaOH = 40%. Дальнейшая обработка аналогична условиям примера 2. Результаты испытаний по примеру 3 представлены в табл. 1.

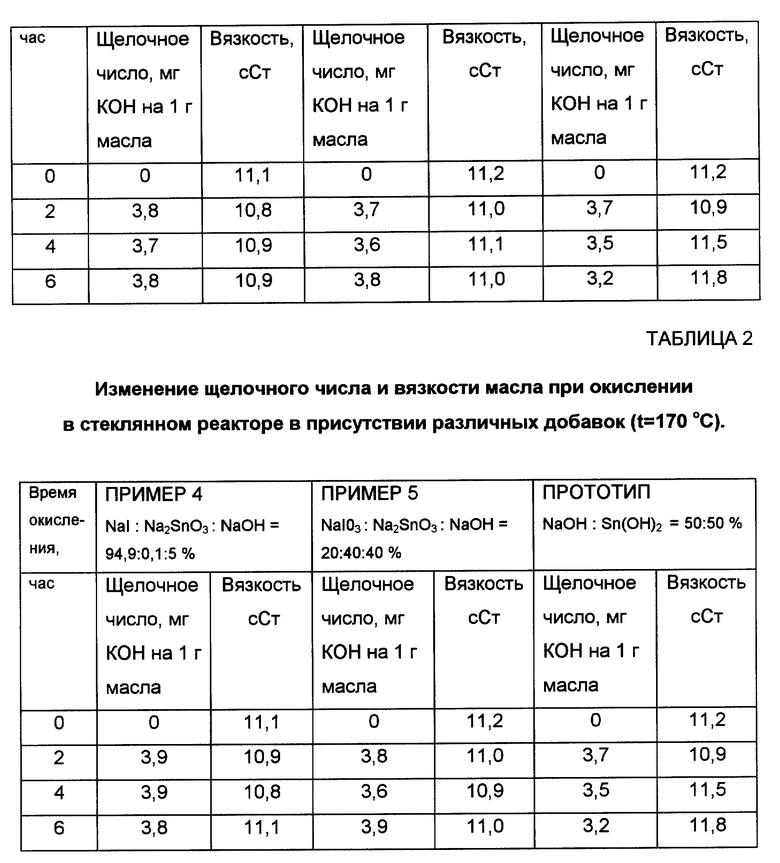

Пример 4. 500 мл масла ДС-11 помещали в реактор, добавляли 25 г керамического материала по примеру 1 состава, вес.%, NaI= 95%, Na2SnO3 = 0,1%, NaOH = 4,9%. Дальнейшая обработка аналогична условиям примера 2. Результаты испытаний по примеру 4 представлены в табл. 2.

Пример 5. 500 мл масла ДС-11 помещали в реактор, добавляли 25 г керамического материала по примеру 1 состава, вес.%, NaIO3 = 20%, Na2SnO3 = 40%, NaOH = 40%. Дальнейшая обработка аналогична условиям примера 2. Результаты испытаний по примеру 5 представлены в табл. 2.

Пример 6. Материал по изобретению в виде металлического сплава изготавливался путем сплавления в соответствующих пропорциях гранулированных Na, Sn и Al с последующей разливкой полученного плава в литейную форму.

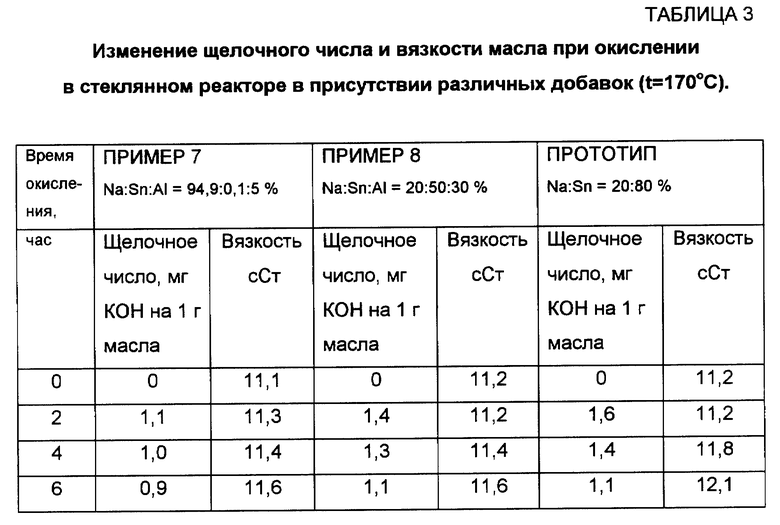

Пример 7. 500 мл масла ДС-11 помещали в реактор, добавляли 50 г сплава состава, вес.%, Na = 3%, Sn = 80%, Al = 17%. Дальнейшая обработка материала по примеру 6 аналогична условиям примера 2. Результаты испытаний по примеру 7 представлены в табл. 3.

Пример 8. 500 мл масла ДС-11 помещали в реактор, добавляли 50 г сплава состава, вес.%, Na = 20%, Sn = 50%, Al = 30%. Дальнейшая обработка материала по примеру 6 аналогична условиям примера 2. Результаты испытаний по примеру 8 представлены в табл. 3.

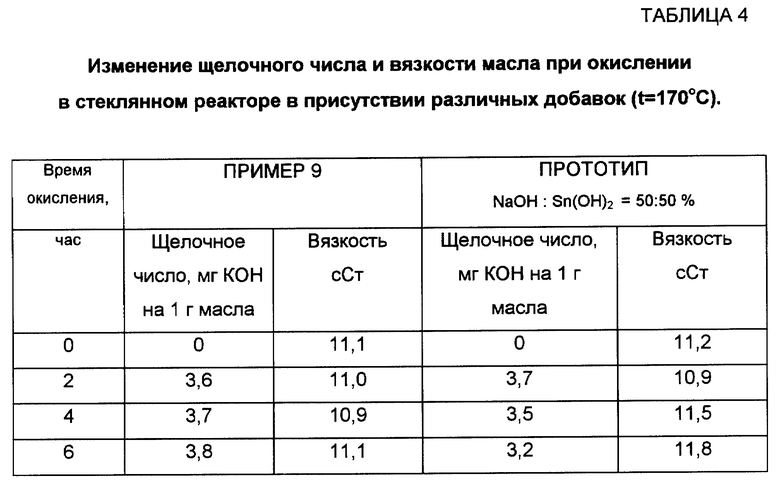

Пример 9. 500 мл масла ДС-11 помещали в реактор, добавляли 75 г композиционного материала, состоящего из 50 г сплава по примеру 7 и 25 г керамического материала по примеру 3. Дальнейшая обработка аналогична условиям примера 2. Результаты испытаний по примеру 9 представлены в табл. 4.

Пример 10. Композиционный материал по изобретению приготавливался скреплением пластин из материалов по примерам 1 и 6 путем их сдавливания при температуре 150-300oC и давлении 3-10 атм.

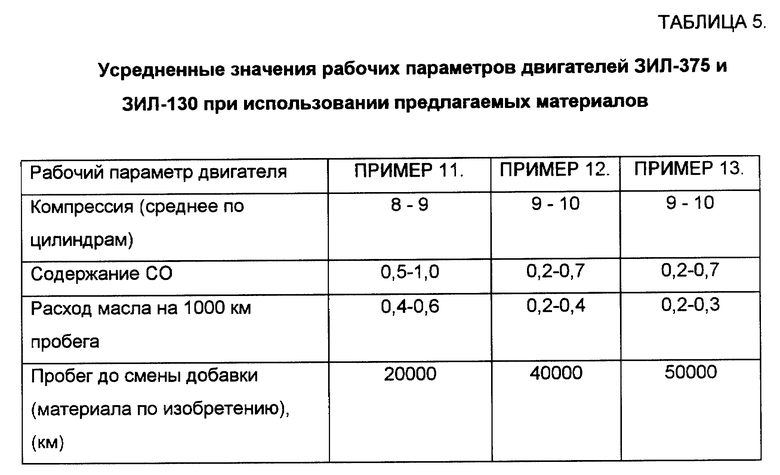

Пример 11. Натурные испытания предлагаемых по изобретению материалов проводились в трех автопарках г. Санкт-Петербурга на 10 автомобилях ЛиАЗ с двигателями ЗИЛ-375 и ЗИЛ-130. Средний пробег автомобилей до испытаний - 500000 км. Средние значения исходных параметров двигателей следующие: компрессия в цилиндрах 5,0-6,0 атм, содержание CO в выхлопе - 2,5 - 4,0 об.%, расход масла - 1-1.5 л на 1000 км пробега.

В масляную систему двигателей вводили композиционный материал по примеру 10 состава: 100 г сплава, содержащего Na = 3%, Al = 17%, Sn = 80% и 100 г керамического материала состава NaI = 5%, Na2SnO3 = 45%, NaOH = 50%.

Результаты испытаний по примеру 11 представлены в табл. 5.

Пример 12. Условия опыта по примеру 11, но в масляную систему двигателей вводили композиционный материал по примеру 10 состава: 100 г сплава, содержащего Na = 5%, Al = 20%, Sn = 75% и 100 г керамического материала состава NaI = 15%, NaIO3 = 5%, Na2SnO3 = 40%, NaOH = 40%

Результаты испытаний по примеру 12 представлены в табл. 5.

Пример 13. Условия опыта по примеру 11, но в масляную систему двигателей вводили композиционный материал состава: 100 г сплава, содержащего Na = 10%, Al = 30%, Sn = 60% и 100 г керамического материала состава NaI = 95%, Na2SnO3 = 0,1%, NaOH = 4,9%.

Результаты испытаний по примеру 13 представлены в табл. 5.

Соответствие критериям охраноспособности.

В целом, учитывая новизну и неочевидность изобретений, существенность всех общих и частных признаков изобретений (доказанную в разделе "Сущность изобретения"), а также показанную в разделе "Примеры реализации изобретений" осуществимость изобретения и достижение поставленных изобретением задач, по нашему мнению, заявленная группа изобретений удовлетворяет всем требованиям охраноспособности, предъявляемым к изобретениям.

Таким образом, есть все основания утверждать, что изобретения группы соответствуют требованиям критерия охраноспособности "изобретательский уровень", а проведенный анализ показывает также, что все общие и частные признаки изобретений являются существенными, так как каждый из них необходим, а все вместе они не только достаточны для достижения цели изобретений, но и позволяют реализовать изобретения промышленным способом.

Кроме того, анализ совокупности существенных признаков изобретений группы и достигаемого при их использовании технического результата показывает наличие единого изобретательского замысла, тесную и неразрывную связь между изобретениями группы и предназначенность материала для повышения эксплуатационных свойств моторных масел непосредственно для использования в способе стабилизации свойств моторных масел и способе оптимизации трибохимического режима в масляной системе двигателей внутреннего сгорания, что позволяет объединить изобретения в одной заявке.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ТРИБОХИМИЧЕСКОГО РЕЖИМА В МАСЛЯНОЙ СИСТЕМЕ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2027031C1 |

| Способ стабилизации моторного масла | 1986 |

|

SU1351968A1 |

| Способ стабилизации моторного масла | 1980 |

|

SU975783A1 |

| СПОСОБ СТАБИЛИЗАЦИИ МОТОРНОГО МАСЛА | 1992 |

|

RU2026880C1 |

| Способ стабилизации моторного масла | 1982 |

|

SU1177341A1 |

| ЩЕЛОЧНОЙ РЕАГЕНТ ДЛЯ СТАБИЛИЗАЦИИ МОТОРНОГО МАСЛА | 1992 |

|

RU2034906C1 |

| Способ торможения старения моторных масел в процессе их работы | 1983 |

|

SU1175954A1 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ТРИБОХИМИЧЕСКОГО РЕЖИМА В СИСТЕМЕ СМАЗКИ МЕХАНИЗМА | 1994 |

|

RU2039299C1 |

| СПОСОБ НЕЧАЕВА Е.П. ПО ЛЕГИРОВАНИЮ ДЕТАЛЕЙ ТРЕНИЯ И СМАЗОЧНЫХ МАСЕЛ В ПРОЦЕССЕ РАБОТЫ МЕХАНИЗМА | 1996 |

|

RU2109146C1 |

| СПОСОБ СТАБИЛИЗАЦИИ СВОЙСТВ МАСЛА В СИСТЕМЕ СМАЗКИ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1994 |

|

RU2092699C1 |

Изобретение относится к стабилизации эксплуатационных свойств (СЭС) моторных масел (ММ) в двигателях внутреннего сгорания (ДВС) и оптимизации трибохимического режима (ОТР) в масляной системе (МС) ДВС. Для СЭС в ДВС, ОТР в МС ДВС материал содержит 0,1 -95,0 вес.% йодсодержащего соединения, преимущественно в виде NaI или NaIO3, и/или I2, 4,9 - 70,0% NaOH и 0,1 - 50,0% Na2SnO3. Материал в другом варианте содержит сплав 1 - 40% Na; 20 - 89% Sn и дополнительно 10 - 60% Аl. Композиционный материал содержит состав на основе 10 - 90 вес.% NaI-NaIO3-I2 и 10 - 90% Na-Sn-Al. По способу повышения эксплуатационных свойств и стабилизации ММ, восстановления пар трения и ОТР в ДВС путем пропускания масла через щелочной реагент на основе щелочного металла, олова и галогенсодержащего компонента в качестве щелочного реагента и/или галогенсодержащего компонента используют вышеназванные материалы или их комбинации путем их введения непосредственно в картер двигателя или путем их размещения в циркуляционном контуре масляной системы ДВС. Технический результат - упрощение способа ввода добавки в систему смазки, восстановление эксплуатационных характеристик изношенного двигателя, снижение вредных выбросов работающего двигателя. 4 с. и 13 з.п. ф-лы, 5 табл.

NaOH - 4,9 - 70

Na2SnO3 - 0,1 - 50

NaI - 0,1 - 95

4. Материал по п.1, отличающийся тем, что в качестве йодсодержащего соединения, гидроксида и станната щелочного металла материал содержит соответственно йодат натрия, гидроксид натрия и станнат натрия.

NaOH - 4,9 - 70

Na2SnO3 - 0,1 - 50

NaIO3 - 0,1 - 95

6. Материал по п.1, отличающийся тем, что в качестве йодсодержащего соединения материал содержит элементарный йод, а в качестве гидроксида и станната щелочного металла преимущественно содержит соответственно гидроксид натрия и станнат натрия.

NaOH - 4,9 - 70

Na2SnO3 - 0,1 - 50

I2 - 0,1 - 95

8. Материал по п.1, отличающийся тем, что в качестве йодсодержащего соединения материал содержит смесь йодида, и/или иодата, и/или элементарного йода в произвольном соотношении, а в качестве гидроксида и станната щелочного металла преимущественно содержит соответственно гидроксид натрия и станнат натрия.

NaOH - 4,9 - 70

Na2SnO3 - 0,1 - 50

NaI-NaIO3-I2 - 0,1 - 95

10. Материал для стабилизации и повышения эксплуатационных свойств моторных масел в двигателе внутреннего сгорания и восстановления пар трения, содержащий сплав щелочного металла и олова, отличающийся тем, что сплав дополнительно содержит алюминий.

Na - 1 - 40

Sn - 20 - 89

Al - 10 - 60

13. Композиционный материал для повышения эксплуатационных свойств, стабилизации моторных масел, восстановления пар трения и оптимизации трибохимического режима в масляной системе двигателя внутреннего сгорания, содержащий сплав на основе щелочного металла и олова, отличающийся тем, что в качестве сплава содержит материал по пп.10, 11 и 12 и дополнительно содержит материал по одному из пп.1 - 9.

NaOH - Na2SnO3 - (NaI, или NaIO3, или I2, или их смесь в произвольном соотношении) - 10 - 90

Na - Sn - Al - 10 - 90

15. Способ повышения эксплуатационных свойств и стабилизации моторных масел, восстановления пар трения и оптимизации трибохимического режима в масляной системе двигателя внутреннего сгорания путем пропускания масла через соединение щелочного металла и олова, отличающийся тем, что масло пропускают через материал по пп.1 - 9, или материал по пп.10 - 12, или материал по пп. 13 - 14.

| Способ стабилизации моторного масла | 1982 |

|

SU1177341A1 |

| СПОСОБ ПРОДЛЕНИЯ СРОКА СЛУЖБЫ ДЕТАЛЕЙ ТРЕНИЯ И СМАЗОЧНЫХ МАСЕЛ В ПРОЦЕССЕ РАБОТЫ МЕХАНИЗМОВ | 0 |

|

SU152601A1 |

| СПОСОБ УЛУЧШЕНИЯ СМАЗОЧНЫХ СВОЙСТВ МИНЕРАЛЬНОГО МАСЛА | 0 |

|

SU266501A1 |

| US 3489676 A, 13.01.70 | |||

| US 3523074 A, 04.08.70. | |||

Авторы

Даты

2000-03-10—Публикация

1998-05-05—Подача