Изобретение относится к каталитической химии, в частности к способам получения катализаторов для нейтрализации выхлопных газов двигателей внутреннего сгорания.

Одним из основных требований к современным TWC (трехфункциональным катализаторам) катализаторам конверсии выхлопных газов является их высокая активность при нейтрализации вредных выбросов не только при рабочем режиме, но и в момент запуска двигателя. Эта задача решается путем дополнительной активности Pt/Pd/Rh-катализатора, нанесенного на развитую керамическую подложку.

Известны способы получения катализаторов конверсии продуктов сгорания топлива, основанные на пропитке керамической подложки, в основном γ - Al2O3, раствором моноядерных соединений платиновых металлов с последующим восстановлением до металла.

Недостатком этих способов является отсутствие гомогенности в распределении двух или более различных платиновых металлов в поверхностном слое, что снижает активность катализатора [R. M. Heck, R.J. Farrauto. Catalytic air pollution control New York. Van Noctrand Reinhold. 1995. p. 42].

Наиболее близким по технической сущности к предлагаемому изобретению является способ получения Pt/Rh катализатора путем последовательной пропитки керамической подложки ( γ -Al2O3) водными растворами сначала Pt(NO2)2(NH3)2, затем нитрата родия с последующим прокаливанием при температуре 600oC [US 5063192, 05.11.1991]. Этот катализатор обеспечивает 95 - 100% конверсию NOx, CO и HC при температуре выше 250oC.

Недостатком известного способа является неравномерность распределения платины и родия в поверхностном слое катализатора и, как следствие этого, отсутствие каталитической активности при конверсии углеводородов, окисло азота и монооксида углерода в области температур 150 - 160oC, т.е. в момент начала работы двигателя внутреннего сгорания, что является обязательным согласно общепринятой в Европе (включая Россию) директиве EURO-2. Кроме того, известный катализатор малоактивен (конверсия ~ 50%) при температуре 200 - 250oC по отношению ко всем основным токсичным компонентам отработанного газа.

Целью настоящего изобретения является повышение активности катализаторов при низких температурах (150 - 160oC).

Согласно изобретению указанная цель достигается тем, что катализатор получают путем пропитки носителя (преимущественно γ -Al2O3) сначала раствором дихлортетраамина платины (II) или палладия (II) [Pt(NH3)4Cl2 или [Pd(NH3)4] Cl2 с последующей сушкой и обработкой раствором аммониевой соли гексахлорида родия для получения на поверхности носителя малорастворимого биядерного комплекса с формулой [M(NH3)4][RhL6], где M - Pt (II) или Pd (II), а L = Cl-, H2O с дальнейшей сушкой и прокалкой катализатора при температуре 550 - 620oC.

Отличительными особенностями способа являются:

- пропитка носителя раствором дихлортетраамина платины или палладия [M(NH3)4]Cl2;

- последовательная сушка пропитанного носителя;

- обработка раствором аммонийной соли гексахлорида родия (NH4)3[RhCl6].

При этом в порах носителя образуется малорастворимый биядерный комплекс [M(NH3)4][RhL6], где M - Pt (II) или Pd (II), а L = Cl-, H2O. Состав соединения подтвержден данными химического и рентгенофазового анализа, ИК спектроскопии. При термическом распаде этого комплекса получается катализатор с равномерным распределением платиновых элементов в толщине слоя подложки до 4000  . Из приведенной выше формулы образующегося биядерного комплекса видно, что соотношение в нем M : Rh = 1 : 1. Поэтому после прокаливания на поверхности носителя равномерно распределены два металла (M и Rh) в соотношении 1 : 1. Однако если перед процессом получения на поверхности носителя биядерного комплекса предварительно нанести платину, можно получить соотношение 5 : 1 или 5 : 2 (Pt : Rh или Pd : Rh соответственно), характерное для катализаторов, используемых в автомобильной промышленности.

. Из приведенной выше формулы образующегося биядерного комплекса видно, что соотношение в нем M : Rh = 1 : 1. Поэтому после прокаливания на поверхности носителя равномерно распределены два металла (M и Rh) в соотношении 1 : 1. Однако если перед процессом получения на поверхности носителя биядерного комплекса предварительно нанести платину, можно получить соотношение 5 : 1 или 5 : 2 (Pt : Rh или Pd : Rh соответственно), характерное для катализаторов, используемых в автомобильной промышленности.

Способ осуществляется следующим образом: керамическую подложку, например γ -Al2O3, пропитывают водным раствором [Pt(NH3)4]Cl2 или [Pd(NH3)4]Cl2,

рассчитывая по влагоемкости керамики концентрацию ионов металла в слое подложки. Затем образец сушат на воздухе в течение 1,5 - 2 часов при 100 - 120oC, помещают в сосуд с водным раствором (NH4)3[RhCl6], сушат и прокаливают в течение часа при температуре 550 - 620oC.

Выбор концентрации соединения родия определяется тем, что должно быть соотношение Pt (Pd) : Rh = 1 : 1. При пропитке образца водным раствором (NH4)3[RhCl6] в порах керамической подложки образуется малорасторимое соединение состава [M(NH3)4][RhL6], что предотвращает изменение концентрации Pt (Pd) в керамической матрице и формирует соотношение Pt (Pd) : Rh в поверхностном слое в соответствии с составом образующегося комплекса.

Пример 1.

100 грамм гранулированного γ -Al2O3 марки ШН-2 пропитывают в 150 мл водного раствора, содержащего [Pt(NH3)4]Cl2 1,88 мг/мл. Затем гранулы сушат на воздухе в течение 1,5 - 2 часов при температуре 100 - 150oC, после чего помещают в 150 мл водного раствора, содержащего (NH4)3[RhCl6] 2,14 мг/мл. После этого гранулы сушат на воздухе и прокаливают в течение часа при температуре 550 - 620oC. Полученный катализатор содержит 0,05 вес.% Pt + Rh в соотношении ~ 1 : 1.

Пример 2.

Катализатор получают аналогично примеру 1.

Однако концентрация [Pt(NH3)4] Cl2 была 3,45 мг/мл, а (NH4)3[RhCl6] - 4,29 мг/мл. Полученный катализатор содержит 0,1 вес.% Pt + Rh в соотношении ~ 1 : 1.

Пример 3.

Катализатор получают аналогично примеру 1.

Однако концентрация [Pt(NH3)4] Cl2 была 13,73 мг/мл, а (NH4)3[RhCl6] - 17,15 мг/мл. Полученный катализатор содержит 0,4 вес.% Pt + Rh в соотношении ~ 1 : 1.

Пример 4.

100 грамм гранулированного γ -Al2O3 марки ШН-2 пропитывают в 150 мл водного раствора, содержащего 2,0 мг/мл [Pd(NH3)4]Cl2. Затем гранулы сушат на воздухе в течение 1,5 - 2 часов при температуре 100 - 150oC, после чего помещают в 150 мл водного раствора, содержащего 3,1 мг/мл (NH4)3[RhCl6]. После этого гранулы сушат на воздухе и прокаливают в течение часа при температуре 550 - 620oC. Полученный катализатор содержит 0,05 вес.% Pd + Rh в соотношении ~ 1 : 1.

Пример 5.

Катализатор получают аналогично примеру 4.

Однако концентрация [Pd(NH3)4]Cl2 была 40,0 мг/мл, а (NH4)3[RhCl6] - 6,2 мг/мл. Полученный катализатор содержит 0,1 вес.% Pd + Rh в соотношении ~ 1 : 1.

Пример 6.

Катализатор получают аналогично методике, описанной в примере 4. Однако концентрация [Pd(NH3)4] Cl2 была 16,0 мг/мл, а (NH4)3[RhCl6] - 24,8 мг/мл. Полученный катализатор содержит 0,4 вес.% Pd + Rh в соотношении ~ 1 : 1.

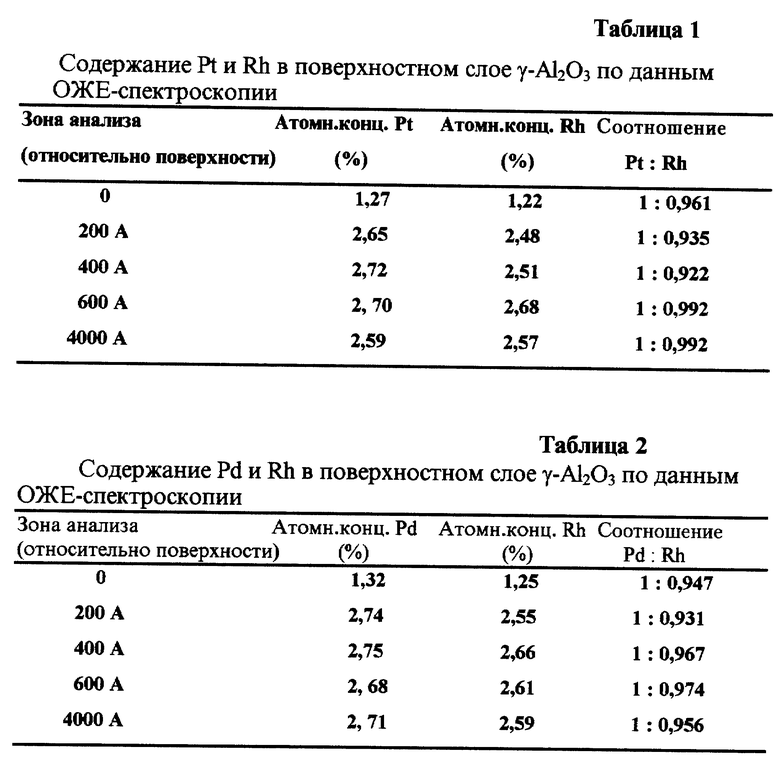

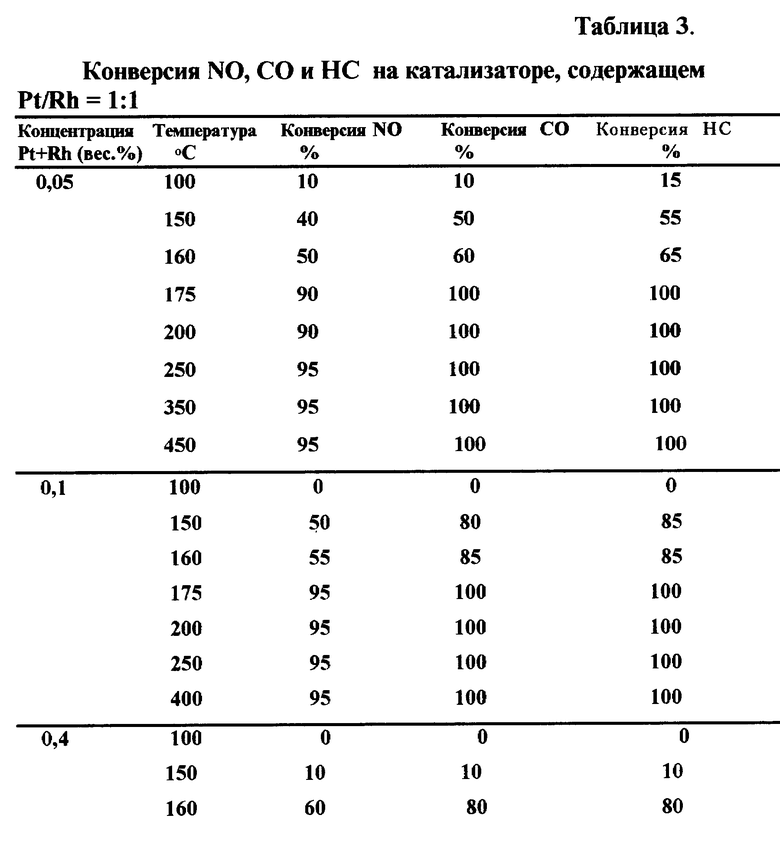

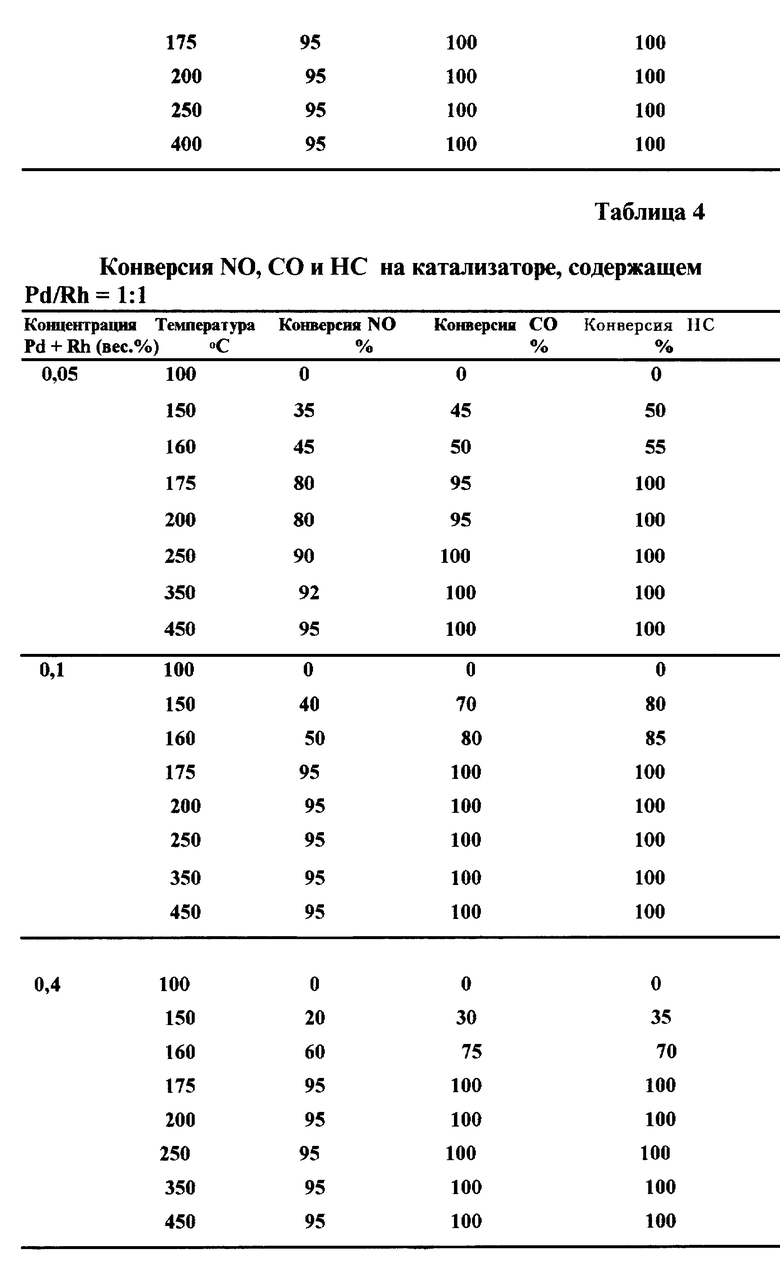

Предлагаемый способ позволяет получить катализатор с равномерным и гомогенным распределением платиновых металлов в поверхностном слое (см. таблицу 1, 2), что приводит к повышению активности катализатора конверсии NOx, CO, HC при температуре 150 - 160oC (см. таблицу 3, 4).

Испытание катализаторов проводили как в лабораторных условиях в проточном реакторе с программированным изменением температуры и хроматографическим анализом газа, так и на моторном стенде фирмы SCHENK модели WC-130, оборудованной системой управления DYNAMOT-CONTROL на режимах нагрузочных характеристик в диапазоне частот вращения двигателя 1400 - 3400 мин-1 при стехиометрическом составе топливной смеси ( λ = 1). Отбор пробы отработавших газов проводился на каждом режиме дважды: до и после конвертора. Анализ газа осуществляли с помощью газоанализатора фирмы HORIBA модели MEXA-5120. Оценка эффективности катализатора проводилась на двигателе с рабочим объемом 1800 см3, оборудованным системой впрыска фирмы BOSCH и системой адаптации модели VS-100 фирмы BOSCH.

Представленные в таблицах 1 и 2 данные о содержании платины (палладия) и родия в поверхностном слое катализатора свидетельствуют о равномерном и гомогенном распределении этих элементов в слоев до 4000  . На основании приведенных результатов можно заключить, что полученный катализатор уже при температуре 175 - 200oC имеет такую же активность, как и известный при температуре выше 250oC. Однако катализатор, полученный по предлагаемому способу? проявляет высокую активность уже при температуре ~ 150oC. Так, в таблицах 3 и 4 показано, что в интервале температур 150 - 160oC удается нейтрализовать ≥ 40% NOx и ≥ 50% CO и HC. При этих условиях катализатор, полученный по известному способу, не проявляет активность. При повышении температуры (175 - 200oC) наблюдалась 95% конверсия NOx и 100% конверсия CO и HC, т.е. в этом температурном режиме предлагаемый катализатор в два раза эффективнее известного. Это имеет важное значение, т.к. его использование позволит нейтрализовать выхлопные газы в более широком диапазоне работы двигателя.

. На основании приведенных результатов можно заключить, что полученный катализатор уже при температуре 175 - 200oC имеет такую же активность, как и известный при температуре выше 250oC. Однако катализатор, полученный по предлагаемому способу? проявляет высокую активность уже при температуре ~ 150oC. Так, в таблицах 3 и 4 показано, что в интервале температур 150 - 160oC удается нейтрализовать ≥ 40% NOx и ≥ 50% CO и HC. При этих условиях катализатор, полученный по известному способу, не проявляет активность. При повышении температуры (175 - 200oC) наблюдалась 95% конверсия NOx и 100% конверсия CO и HC, т.е. в этом температурном режиме предлагаемый катализатор в два раза эффективнее известного. Это имеет важное значение, т.к. его использование позволит нейтрализовать выхлопные газы в более широком диапазоне работы двигателя.

Таким образом, можно заключить, что предлагаемый способ получения Pt/Rh и Pd/Rh катализаторов обеспечивает высокую эффективность конверсии вредных выбросов не только в высокотемпературной области (> 250oC), что характерно для известных катализаторов, но и при температуре 150 - 160oC, т.е. в момент запуска двигателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОКСОАЦЕТАТНЫЕ СОЕДИНЕНИЯ ПЛАТИНЫ ДЛЯ ИЗГОТОВЛЕНИЯ ГЕТЕРОГЕННЫХ КАТАЛИЗАТОРОВ | 2014 |

|

RU2565423C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ НАНЕСЕННЫХ ПОЛИМЕТАЛЛИЧЕСКИХ КАТАЛИЗАТОРОВ (ВАРИАНТЫ) | 2005 |

|

RU2294240C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ОКСИДНО-ПОЛИМЕТАЛЛИЧЕСКИХ КАТАЛИЗАТОРОВ НА ОСНОВЕ ЖАРОПРОЧНЫХ СПЛАВОВ ДЛЯ ПАРЦИАЛЬНОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ В СИНТЕЗ-ГАЗ | 2013 |

|

RU2552639C1 |

| Способ разделения металлов из сплава платина, палладий, родий Pt-Pd-Rh | 2018 |

|

RU2693285C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИХЛОРОАММИНОПЛАТИНАТОВ (II) КАЛИЯ ИЛИ АММОНИЯ ИЗ ПЛАТИНЫ | 2008 |

|

RU2409520C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕНИЙ- И РУТЕНИЙСОДЕРЖАЩИХ КАТАЛИТИЧЕСКИХ НЕЙТРАЛИЗАТОРОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ (ДВС) | 2012 |

|

RU2514382C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ПЛАТИНЫ И ПАЛЛАДИЯ ИЗ МАТЕРИАЛОВ С ПОРИСТОЙ ОСНОВОЙ | 2002 |

|

RU2221060C2 |

| СЕРОУСТОЙЧИВЫЙ КАТАЛИЗАТОР ДЛЯ ПРОЦЕССОВ ГИДРООБЕССЕРИВАНИЯ И ГИДРИРОВАНИЯ МОТОРНЫХ ТОПЛИВ (ВАРИАНТЫ) | 2005 |

|

RU2296618C1 |

| СПОСОБ ОТДЕЛЕНИЯ РОДИЯ ОТ ИРИДИЯ И РУТЕНИЯ | 1999 |

|

RU2179193C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО СОЕДИНЕНИЯ АЛЮМИНИЯ С ТЕТРАКРАУНФТАЛОЦИАНИНОМ | 1994 |

|

RU2079499C1 |

Способ получения платина-родиевого или палладий-родиевого катализатора на керамическом носителе путем последовательной пропитки носителя водными растворами платина(палладий)-содержащего соединения и родий-содержащего соединения с последующей сушкой и прокаливанием катализатора отличается тем, что для получения гомогенного распределения Рt(Рd) + Rh с соотношением 1 : 1 носитель пропитывают раствором дихлортетраамина платины (II) Рt(NН3)4 Cl2 или палладия (II) Pd(NH3)4Cl2, сушат с последующей обработкой раствором аммонийной соли гексахлорида родия (NH4)[RHCl6] с образованием на поверхности носителя малорастворимого биядерного комплекса [M(NH3)4][RhL6], где М = Рt (II) или Pd(II), a L = Сl- и H2O. Технический результат - повышение активности катализаторов при низких температурах (150-160°С). 4 табл.

Способ получения платина-родиевого или палладий-родиевого катализатора на керамическом носителе путем последовательной пропитки носителя водными растворами платина- или палладийсодержащего соединения и родийсодержащего соединения с последующей сушкой и прокаливанием катализатора, отличающийся тем, что носитель пропитывают раствором дихлортетраамина платины (II) Pt(NH3)4Cl2 или палладия (II) Pd(NH3)4Cl2, сушат с последующей обработкой раствором аммонийной соли гексахлорида родия (NH3)[RhCl6] с образованием на поверхности носителя малорастворимого биядерного комплекса

[M(NH3)4][Rh L6],

где M = Pt (II) или Pd (II);

L = Cl- и H2O.

| US 5063192 A, 05.11.91 | |||

| Формованный носитель для катализатора очистки выхлопных газов двигателей внутреннего сгорания и способ его приготовления | 1980 |

|

SU1011035A3 |

| Пылеуловитель | 1973 |

|

SU457480A1 |

| Способ ионного азотированияСТАльНыХ дЕТАлЕй | 1979 |

|

SU852966A1 |

| US 5275997 A, 01.04.94. | |||

Авторы

Даты

2000-03-20—Публикация

1998-07-15—Подача