Изобретение относится к машиностроению, а именно к шлифованию с применением смазочно-охлаждающих жидкостей (СОЖ), и может быть использовано на шлифовальных станках.

Известно устройство для подачи СОЖ на торцы шлифовального круга через сопла, симметрично расположенные относительно круга, несущее возбудитель колебаний, выполненный в виде магнитов, установленных в торцовых плоскостях сопел, и дисков из ферромагнитного материала, закрепленных по торцам круга, на поверхностях которых, обращенных к магнитам, выполнены по окружности пазы (а.с. 1172683 А СССР, МПК6 В 24 В 55/02, опубл. в БИ N 30, 15.08.85).

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного устройства, относится то, что в этом устройстве углубления на диске расположены с постоянным шагом, вследствие чего шлифовальный круг колеблется с постоянной частотой.

Наиболее близким к заявляемому изобретению по совокупности признаков устройством того же назначения является выбранное в качестве прототипа устройство для подачи смазочно- охлаждающих жидкостей, включающее сопла, симметрично расположенные относительно круга, и волноводы, жестко соединенные с соплами (см. а.с. 806387 СССР, МПК6 В 24 В 55/02, опубл. в БИ N 7, 1981).

К причинам, препятствующим достижению указанного ниже технического результата при использовании прототипа, относится то, что в этом устройстве используются волноводы фиксированной длины, и при использовании в качестве излучателей пьезокерамических преобразователей последние могут генерировать колебания одной частоты.

Сущность изобретения заключается в следующем. Заявляемое изобретение направлено на решение задачи повышения эффективности операций шлифования заготовок.

Технический результат - увеличение периода стойкости шлифовальных кругов и улучшение качественных характеристик шлифованных деталей вследствие снижения тепловой и силовой напряженности процесса обработки за счет увеличения расхода СОЖ через зону контакта круга с заготовкой. Увеличение расхода СОЖ достигается за счет вовлечения в процесс кавитации большего числа газовых (паровоздушных) пузырьков.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном устройстве СОЖ подается на торцы шлифовального круга через сопла, симметрично расположенные относительно круга и жестко соединенные с волноводами.

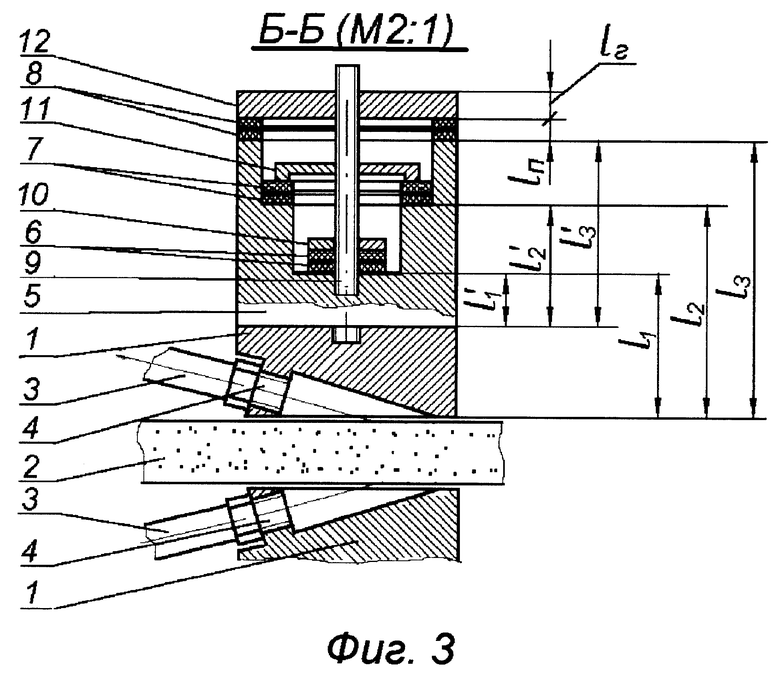

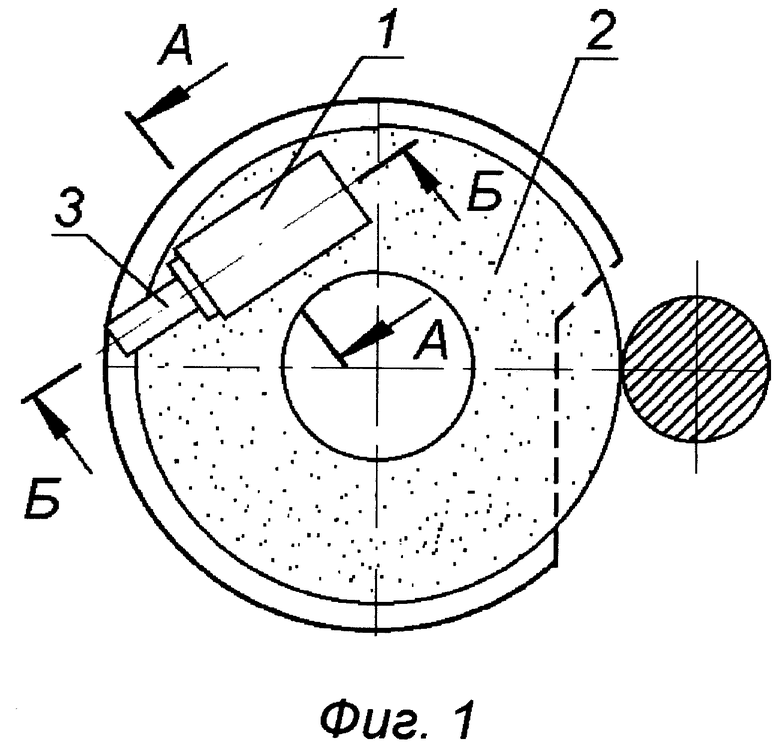

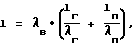

Особенность заключается в том, что на каждом волноводе установлено несколько пьезоэлектрических преобразователей, каждый из которых настроен на резонансную частоту, причем наружный диаметр пьезокерамических колец преобразователей, настроенных на большую частоту, на 1-2 мм меньше внутреннего диаметра колец преобразователей, настроенных на ближайшую меньшую частоту, а расстояние от каждого преобразователя до торца сопла определяется по формуле (1)

(1)

где λв, λг, λп - длина волны в материале волновода, гайки и пьезокерамического кольца, соответственно; lг - высота гаек, выполняющих функцию отражающих накладок; lп - толщина пьезокерамических колец.

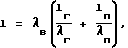

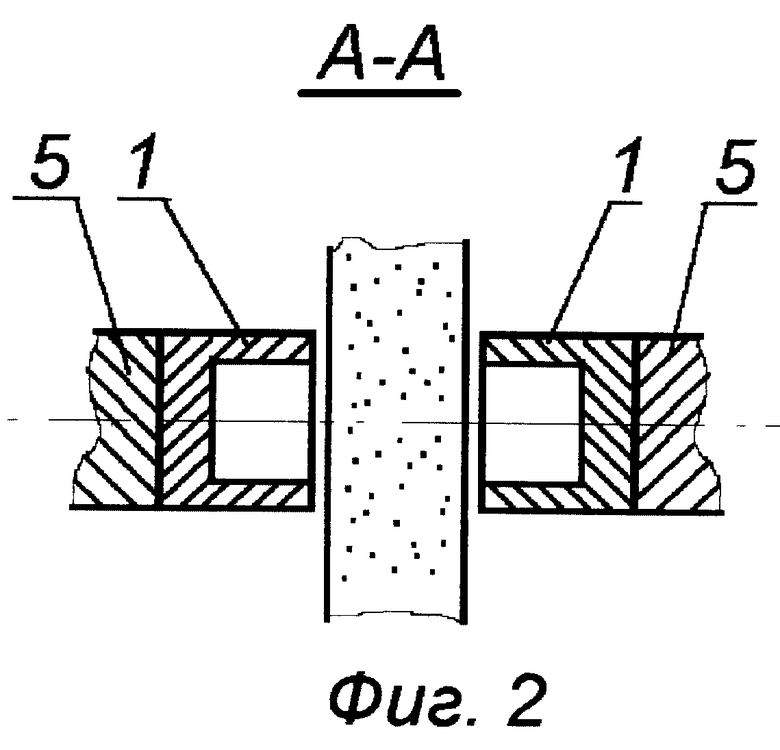

Сущность изобретения поясняется графическими материалами, на которых представлено: на фиг. 1 изображено предлагаемое устройство; на фиг. 2 - поперечный разрез; на фиг. 3 - продольный разрез.

Устройство содержит два сопла 1, симметрично расположенные по торцам круга 2, с трубопроводами 3 и штуцерами 4. Сопла расположены в непосредственной близости к периферии шлифовального круга с зазором от его торца 0,1-0,5 мм и жестко соединены с волноводами 5. На каждом из волноводов 5 установлено по три пьезоэлектрических преобразователя, содержащих пьезоэлементы в виде пьезокерамических колец 6, 7 и 8, соответственно. При этом наружный диаметр пьезокерамических колец преобразователей, настроенных на большую частоту, на 1-2 мм меньше внутреннего диаметра пьезокерамических колец преобразователей, настроенных на ближайшую меньшую частоту. На шпильки 9, ввернутые в волноводы 5, навернуты гайки 10, 11 и 12. Пьезоэлектрические преобразователи расположены на расстояниях l1, l2, l3 от торцовой поверхности сопел 1 и на расстоянии l1', l2', l3' от торцовой поверхности волноводов 5, причем l1 < l2 < l3, а l1' < l2' < l3'.

Работа устройства осуществляется следующим образом. СОЖ поступает через трубопроводы 3 и штуцеры 4 в сопла 1. Часть СОЖ за счет режима гидродинамической смазки, возникающего между соплами 1 и торцовыми поверхностями шлифовального круга 2, попадает в поры круга. На сопла накладываются ультразвуковые колебания (УЗК), в результате воздействия которых интенсифицируется процесс пропитки жидкостью порового пространства шлифовального круга. К пьезокерамическим кольцам подводится электрический сигнал различной частоты: к пьезокерамическим кольцам 6, расположенным на минимальном расстоянии l1' от торца волновода, подводится сигнал, имеющий максимальную частоту; к пьезокерамическим кольцам 8, расположенным на максимальном расстоянии l3' от торца волновода, подводится сигнал меньшей частоты; к пьезокерамическим кольцам 7 - промежуточной частоты. Причем длины l1 - l3 выбираются из условия обеспечения резонанса (1).

Таким образом, полоса частот, накладываемых на сопла, значительно расширяется. В то же время известно, что расширение спектра частот, накладываемых на жидкость, может способствовать значительному расширению диапазона размеров пузырьков, способных кавитировать (см. Л.Н. Зарембо, В.А. Красильников. Введение в нелинейную акустику. М.: Наука, 1966, 519 с.). Присутствие колебаний с минимальной частотой вызывает кавитацию пузырьков, имеющих относительно большие размеры; наличие колебаний с минимальной частотой способствует вовлечению в процесс кавитации пузырьков, имеющих относительно малые размеры. Таким образом, применение устройства приводит к значительному увеличению диапазона размеров пузырьков, способных кавитировать, а это, в свою очередь, способствует увеличению расхода жидкости через поры круга, а следовательно, и через зону шлифования.

Увеличение объема жидкости, проникшей через поры круга в зону шлифования, способствует эффективному снижению тепловой и силовой напряженности процесса.

Тот же эффект может быть получен и при подаче на все преобразователи частотно-модулированного сигнала. Известно, что при частотной модуляции полоса частот модулированного колебания зависит от величины β = Δω/Ω, где Δω - девиация частоты, представляющая собой амплитуду отклонения частоты ω от несущей частоты ωн; Ω - частота модуляции. При β ≪ 1 частотно-модулированное колебание состоит из несущего колебания с частотой ωн и двух спутников с частотами ωн+Ω и ωн-Ω. В данном случае преобразователь с кольцами 6 настраивается на частоту ωн+Ω, преобразователь с кольцами 7 - на частоту ωн; преобразователь с кольцами 8 - на частоту ωн-Ω.р

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 1999 |

|

RU2157311C1 |

| СПОСОБ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 1998 |

|

RU2151044C1 |

| СПОСОБ ГИДРООЧИСТКИ РАБОЧЕЙ ПОВЕРХНОСТИ ШЛИФОВАЛЬНОГО КРУГА | 1997 |

|

RU2151042C1 |

| СПОСОБ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 1998 |

|

RU2152297C1 |

| СПОСОБ ГИДРООЧИСТКИ РАБОЧЕЙ ПОВЕРХНОСТИ ШЛИФОВАЛЬНОГО КРУГА | 1997 |

|

RU2151043C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПРАВКИ С ГИДРОАБРАЗИВНОЙ ОЧИСТКОЙ РАБОЧЕЙ ПОВЕРХНОСТИ ШЛИФОВАЛЬНОГО КРУГА | 2001 |

|

RU2190515C1 |

| ШЛИФОВАЛЬНЫЙ КРУГ | 1996 |

|

RU2153412C2 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ЖИДКОСТЕЙ | 2002 |

|

RU2203791C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ЖИДКОСТЕЙ ПРИ ОБРАБОТКЕ ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА | 2002 |

|

RU2203792C1 |

| СПОСОБ ГИДРООЧИСТКИ РАБОЧЕЙ ПОВЕРХНОСТИ ШЛИФОВАЛЬНОГО КРУГА | 2001 |

|

RU2192959C1 |

Изобретение относится к машиностроению, а именно к шлифованию с применением смазочно-охлаждающей жидкости (СОЖ), и предназначено для использования на шлифовальных станках. Устройство для подачи СОЖ на торцы шлифовального круга содержит сопла. Последние расположены симметрично относительно круга и жестко соединены с волноводами. На волноводах установлено по нескольку преобразователей в виде пьезокерамических колец, при этом, чем выше частота, на которую настроен преобразователь, тем меньше расстояние от этого преобразователя до сопла. Такое выполнение позволит увеличить период стойкости шлифовальных кругов и улучшить качественные характеристики шлифованных деталей вследствие снижения тепловой и силовой напряженности процесса шлифования за счет увеличения расхода СОЖ через зону шлифования. 3 ил.

Устройство для подачи смазочно-охлаждающей жидкости на торцы шлифовального круга, содержащее сопла, симметрично расположенные относительно шлифовального круга, и волноводы, жестко соединенные с соплами, отличающееся тем, что оно снабжено пьезоэлектрическими преобразователями с пьезокерамическими кольцами и гайками в виде отражающих накладок, указанные преобразователи установлены по нескольку на каждом волноводе и каждый из них настроен на резонансную частоту, при этом наружный диаметр пьезокерамических колец преобразователей, настроенных на большую частоту, на 1 - 2 мм меньше внутреннего диаметра пьезокерамических колец преобразователей, настроенных на ближайшую меньшую частоту, а расстояние от каждого преобразователя до торца соответствующего сопла определяется по формуле

где λв, λг, λп - длина волны в материале волновода, гайки и пьезокерамического кольца, соответственно;

lг - высота гаек;

lп - толщина пьезокерамических колец.

| SU 806387, 23.02.81 | |||

| Устройство для подачи смазочно-охлаждающей жидкости | 1983 |

|

SU1172683A1 |

| Устройство для подачи смазочно-охлаждающих жидкостей | 1975 |

|

SU554145A1 |

Авторы

Даты

2000-03-20—Публикация

1998-09-11—Подача