Изобретение относится к машиностроению, касается обработки металлов резанием и может быть использовано при шлифовании заготовок из различных материалов.

Заявляемое изобретение направлено на решение задачи, заключающейся в обеспечении повышения эффективности операций шлифования за счет гидроочистки рабочей поверхности шлифовальных кругов.

Известен способ очистки шлифовальных кругов по а.с. 111330 СССР (опубл. в БИ N 2-3, 1958), при котором их рабочая поверхность находится в ванне с СОЖ, активирующейся энергией УЗК от магнитострикционного преобразователя. В жидкостной ванне возбуждаются мощные ультразвуковые волны, которые способствуют кавитации на границе с рабочей поверхностью круга, что способствует гидроочистке его рабочей поверхности.

Недостатком описанного аналога является малая эффективность гидроочистки абразивного инструмента, поскольку реализация функциональных свойств СОЖ в зоне обработки сдерживается параметрами выходного ультразвукового У3-сигнала, поступающего на излучатель с генератора. Синусоидальная форма этого сигнала не дает полностью реализовать эффект кавитации, способствующей стабильному протеканию процесса очистки абразивного инструмента по следующей причине. Известно, что для каждой частоты УЗК существует верхний предел размеров газовых пузырьков, являющихся зародышами кавитации: в процессе кавитации участвуют лишь те пузырьки, размер которых меньше резонансных (Л.К. Зарембо, В.А. Красильников. Введение в нелинейную акустику. -М: Наука, 1966, с. 262). Таким образом, при синусоидальной форме сигнала определенной частоты, поступающей на излучатель, в процессе кавитации не принимают участия все растворенные в жидкости воздушные пузырьки.

Наличие жидкостной ванны затрудняет реализацию способа на практике.

Наиболее близким по технической сущности к заявляемому изобретению является выбранный в качестве прототипа способ гидроочистки рабочей поверхности шлифовального круга, включающий подачу смазочно-охлаждающей жидкости в зазор между торцем волновода и рабочей поверхностью шлифовального круга и наложение на волновод ультразвуковых колебаний (авторское свидетельство SU 246168, В 06 В 1/00, 1969).

Недостатком прототипа является низкая эффективность очистки рабочей поверхности шлифовального круга, поскольку реализация функциональных свойств СОЖ в зоне обработки также сдерживается параметрами выходного УЗ-сигнала, поступающего с генератора на вибратор. Указанный недостаток обусловлен тем, что синусоидальная форма УЗ-сигнала определенной частоты не дает полностью реализовать эффект кавитации, способствующий стабильному протеканию процесса очистки рабочей поверхности шлифовального круга, поскольку в процессе кавитации принимают участие не все растворенные в жидкости воздушные пузырьки.

Технический результат - повышение эффективности операций шлифования за счет интенсификации очистки рабочей поверхности абразивного круга путем вовлечения в процесс кавитации большего количества пузырьков.

Технический результат достигается тем, что в способе гидроочистки рабочей поверхности шлифовального круга, включающем подачу смазочно-охлаждающей жидкости в зазор между торцем волновода и рабочей поверхностью шлифовального круга, на волновод накладывают ультразвуковые колебания амплитудно-модулированной формы.

Между отличительными признаками и техническим результатом существует следующая причинно-следственная связь. Амплитудно-модулированная форма колебаний, накладываемых на волновод, интенсифицирует гидроочистку рабочей поверхности шлифовального круга, благодаря чему повышается эффективность операций шлифования.

Известно, что расширение спектра частот колебаний волновода приводит к интенсификации процесса кавитации СОЖ.

Для наложения на волновод ультразвуковых колебаний амплитудно-модулированной формы необходим электрический сигнал УЗ-частоты, модулированный по амплитуде, который может быть получен с помощью специального генератора.

Колебание волновода на частоте, соответствующей несущей частоте УЗ-сигнала, вовлекает в процесс кавитации лишь те газовые пузырьки, размер которых меньше резонансных (Л.К. Зарембо, В.А. Красильников. Введение в нелинейную акустику. М.: Наука, 1966, с. 259-262). Колебание волновода с боковой частотой, которая ниже несущей частоты, приводит к тому, что в процессе кавитации принимают участие пузырьки больших габаритных размеров. Колебание волновода с боковой частотой, которая выше несущей частоты, интенсифицирует процесс кавитации тех пузырьков, размер которых во много раз меньше резонансного.

Таким образом, наложение на волновод колебаний амплитудно-модулированной формы способствует вовлечению в процесс кавитации большего количества газовых пузырьков, что способствует, в конечном счете, интенсификации гидроочистки рабочей поверхности круга.

По имеющимся у авторов сведениям совокупность существенных признаков, характеризующих сущность заявляемого изобретения, не известна из уровня техники, что позволяет сделать вывод о соответствии изобретения критерию "новизна".

По мнению авторов, сущность заявляемого изобретения не следует для специалиста явным образом из известного уровня техники, так как из него не выявляется вышеуказанное влияние на получаемый технический результат - новое свойство объекта - совокупности признаков, которые отличают от прототипа заявляемое изобретение, что позволяет сделать вывод о его соответствии критерию "изобретательский уровень".

Совокупность существенных признаков, характеризующих сущность изобретения, в принципе, может быть многократно использована в машиностроении при шлифовании заготовок из различных материалов с получением технического результата, заключающегося в интенсификации очистки рабочей поверхности круга, обуславливающего обеспечение достижения технического результата, - повышение эффективности операций шлифования.

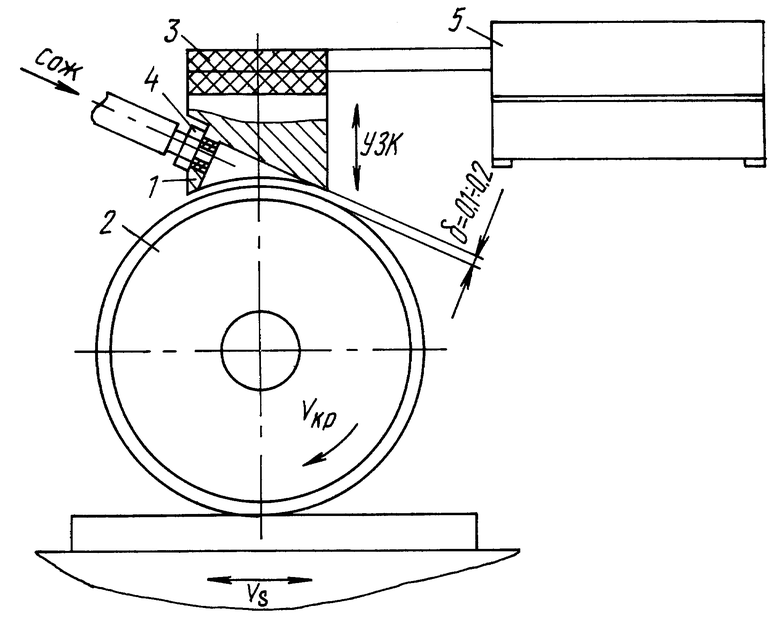

Сущность изобретения поясняется чертежом, на котором изображена принципиальная схема устройства, реализующего предлагаемый способ.

Устройство содержит волновод 1, расположенный с зазором по отношению к рабочей поверхности шлифовального круга 2 и связанный с преобразователем (вибратором) 3. С волноводом 1 соединен штуцер 4. Источником сигнала является УЗ-генератор 5 с амплитудной модуляцией.

СОЖ поступает через штуцер 4 в зазор между торцем волновода 1 и рабочей поверхностью шлифовального круга 2. Электрические колебания УЗ-частоты, генерируемые УЗ-генератором 5, трансформируются в упругие колебания с помощью преобразователя 3.

Ниже приведен конкретный пример осуществления предлагаемого способа.

СОЖ - 3%-ный водный раствор продукта Аквол-15 подавали в зазор (0,1 - 0,3 мм) между волноводом и шлифовальным кругом. На пьезокерамические преобразователи, включающие кольца из материала ЦТС-19, подавали амплитудно-модулированный электрический сигнал со следующими параметрами: частота несущего сигнала - 18,6 кГц, модулирующего сигнала - 1000 Гц.

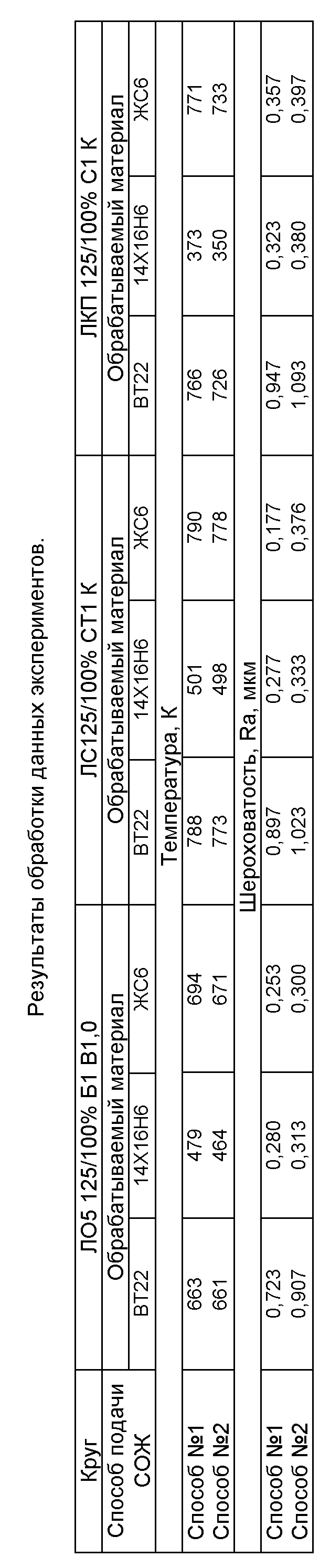

Опытная проверка способа проведена при плоском шлифовании заготовок из жаропрочного сплава ЖС 6, коррозионно-стойкой стали 14Х16Н6 и титанового сплава ВТ 22 эльборовыми кругами ЛО5 125/100% Б1 В1,0; ЛС 125/100% СТ1 К; ЛКП 125/100% С1 К с рабочей скоростью последних 35 м/с при скорости продольной подачи стола 5 м/мин и врезной подаче 0,01 мм/дв. ход.

СОЖ - 3%-ный водный раствор продукта Аквол-15 подавали следующими способами:

- поливом с одновременной гидроочисткой при наложении на волновод синусоидальных колебаний частотой 18,6 кГц и амплитудой 5 мкм (способ N 1);

- поливом с одновременной гидроочисткой при наложении на волновод амплитудно-модулированных колебаний (способ N 2).

В качестве критериев оценки эффективности шлифования использовали контактную температуру в зоне шлифования и шероховатость шлифованных поверхностей по параметру Rа (см. таблицу).

Согласно данным проведенных экспериментов, использование амплитудно-модулированного сигнала в сравнении с немодулированным за счет интенсификации очистки рабочей поверхности круга позволяет повысить эффективность операций шлифования таким образом, что контактная температура снижается в среднем на (7-11)%.

Уменьшение температуры и увеличение параметра Rа косвенным образом свидетельствуют о повышении режущих свойств кругов.

Заявляемый способ гидроочистки рабочей поверхности шлифовального круга представляет существенный интерес для народного хозяйства, так как позволяет значительно повысить производительность и снизить тепловую напряженность процесса шлифования не менее чем на 11%.

Заявляемое изобретение не оказывает отрицательного воздействия на состояние окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРООЧИСТКИ РАБОЧЕЙ ПОВЕРХНОСТИ ШЛИФОВАЛЬНОГО КРУГА | 1997 |

|

RU2151042C1 |

| СПОСОБ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 1998 |

|

RU2152297C1 |

| СПОСОБ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 1998 |

|

RU2151044C1 |

| СПОСОБ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ЖИДКОСТЕЙ ПРИ ОБРАБОТКЕ ОТВЕРСТИЙ | 2002 |

|

RU2203790C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 1998 |

|

RU2146601C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ЖИДКОСТЕЙ | 2002 |

|

RU2203791C1 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ ОСЕВЫМ ИНСТРУМЕНТОМ С НАЛОЖЕНИЕМ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ | 2002 |

|

RU2203781C1 |

| СПОСОБ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ЖИДКОСТЕЙ ПРИ ОБРАБОТКЕ ОТВЕРСТИЙ | 2002 |

|

RU2203793C1 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ ОСЕВЫМ ИНСТРУМЕНТОМ С НАЛОЖЕНИЕМ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ | 2002 |

|

RU2203782C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 1999 |

|

RU2157311C1 |

Изобретение возможно использовать в машиностроении при шлифовании заготовок для повышения эффективности операций шлифования за счет интенсификации очистки рабочей поверхности шлифовального круга. В способе гидроочистки смазочно-охлаждающая жидкость поступает в зазор между торцом волновода и рабочей поверхностью шлифовального круга. На волновод накладываются ультразвуковые колебания, форма которых является амплитудно-модулированной. Повышается интенсификация очистки рабочей поверхности шлифовального круга. 1 табл., 1 ил.

Способ гидроочистки рабочей поверхности шлифовального круга, включающий подачу смазочно-охлаждающей жидкости в зазор между торцом волновода и рабочей поверхностью шлифовального круга и наложение на волновод ультразвуковых колебаний, отличающийся тем, что на волновод накладывают ультразвуковые колебания амплитудно-модулированной формы.

| ШЛИФОВАЛЬНОГО КРУГА | 0 |

|

SU246168A1 |

| Устройство для очистки шлифовального круга | 1974 |

|

SU579131A1 |

| Способ очистки рабочей поверхности шлифовальных кругов | 1981 |

|

SU1066674A1 |

| DE 3625286 A1, 04.02.1988 | |||

| US 4343111, 10.08.1982 | |||

| US 4150512, 24.04.1979. | |||

Авторы

Даты

2000-06-20—Публикация

1997-03-28—Подача