Настоящее изобретение относится к микроинжектору и, более точно, к схеме расположения каналов для подачи рабочей жидкости в микроинжекторе, которая позволяет предотвратить прекращение подачи рабочей жидкости и предотвратить движение рабочей жидкости против течения.

В целом микроинжектор может выпускать жидкость различных цветов при использовании картриджей и отличается низким шумом при работе. Кроме того, его преимущество заключается в том, что буквы получаются четкие (тонкие) и ясные при печати их на бумаге с помощью струйного принтера. В результате существует тенденция постоянного увеличения использования струйных принтеров.

В струйном принтере, отличающемся вышеупомянутым преимуществом, вмонтирована печатающая головка. Печатающая головка осуществляет распыление чернил наружу после преобразования чернил из жидкой формы в воздушные пузырьки в соответствии с электрическими сигналами от устройств, внешних по отношению к принтеру, тем самым осуществляется печатание букв на бумаге.

В патентах США N 4490728, который озаглавлен "Thermal inkjet printer" ("Струйный принтер с нагреваемыми печатающими элементами"), N 4809428, который озаглавлен "Thin film device for an inkjet printhead and process for manufacturing the same" ("Тонкопленочное устройство для струйной печатающей головки и способ его изготовления"), N 5140345, который озаглавлен "Method of manufacturing a substrate for a liquid jet recording head and substrate manufactured by the method" ("Способ изготовления подложки для струйной записывающей головки и подложка, изготовленная данным способом"), N 5274400, который озаглавлен "Ink path geometry for high temperature operation of micro injecting device" ("Геометрия траектории чернил для высокотемпературной работы микроинжектора"), и N 54220627, который озаглавлен "Micro injecting device" ("Микроинжектор"), конкретно раскрыты конструкция и функционирование каждого микроинжектора в соответствии с предшествующим уровнем техники.

Как правило, в микроинжекторе используется высокая температура нагрева, создаваемая нагревательным слоем с тем, чтобы распылить чернила на бумагу. Следовательно, высокая температура, которая создается нагревательным слоем, воздействует на чернила, содержащиеся в камере для чернил, в течение длительного времени. В результате происходят тепловые преобразования чернил, и это приводит к быстрому снижению долговечности устройства, содержащего чернила.

В недавнем прошлом для решения этой проблемы был предложен новый способ плавного распыления чернил из камеры для чернил наружу путем размещения пластинчатой мембраны между нагревательным слоем и камерой для чернил и динамического деформирования мембраны под давлением рабочей жидкости, например жидкого гептана.

В случае, подобном вышеупомянутому, вследствие того, что мембрана расположена между камерой для чернил и нагревательным слоем таким образом, что можно предотвратить непосредственный контакт чернил с нагревательным слоем, сами чернила подвергаются незначительной тепловой трансформации.

В струйной печатающей головке по предшествующему уровню техники рабочая жидкость, которая подается во входной канал печатающей головки, течет вдоль основного канала для подачи рабочей жидкости, который ограничен запирающими слоями камеры для нагрева. После этого рабочая жидкость разветвляется от основного канала для подачи рабочей жидкости и течет вдоль вспомогательного канала для подачи рабочей жидкости. В конце рабочая жидкость заполняет камеру для нагрева.

Основной канал и вспомогательный канал для подачи рабочей жидкости образованы путем травления запирающего слоя, при этом камера для нагрева образована так, что запирающий слой подвергнут травлению.

Однако в том случае, когда запирающий слой не протравлен в достаточной степени для того, чтобы для каждого канала для подачи рабочей жидкости не возникало препятствий со стороны запирающего слоя камеры для нагрева, рабочая жидкость, которая вводится во входной канал печатающей головки, не может течь в направлении камеры для нагрева. В результате камера для нагрева не заполняется рабочей жидкостью.

Кроме того, когда в процессе травления в каждый канал для подачи рабочей жидкости попадает чужеродное вещество, такое как пыль и частицы, и создается препятствие на пути рабочей жидкости, рабочая жидкость не может течь в направлении камеры для нагрева, как описано выше. В результате камера для нагрева не заполняется рабочей жидкостью.

В том случае, когда в камеру для нагрева не поступает достаточного количества рабочей жидкости из-за того, что запирающий слой создает препятствия на пути движения рабочей жидкости, мембрана, которая приводится в действие путем приложения к ней давления рабочей жидкости, соответственно не может выполнять свою функцию. Следовательно, печатающая головка вообще оказывается неработоспособной.

Как описано выше, рабочая жидкость, которая подается через входной канал печатающей головки, заполняет камеру для нагрева через все каналы для подачи рабочей жидкости. В тот момент, когда давление в камере для нагрева возрастает за счет нагревательного слоя, рабочая жидкость, введенная в камеру для нагрева, отходит назад под давлением и течет по вспомогательному каналу в обратном направлении, что приводит к поступлению ее в другие камеры для нагрева, соседние с указанной.

В описанном выше случае происходит избыточная подача рабочей жидкости в соседние камеры для нагрева, в то время как в той камере для нагрева, из которой произошел отток рабочей жидкости в обратном направлении, имеет место недостаток рабочей жидкости. Следовательно, в той камере для нагрева, в которую рабочая жидкость подана в избыточном количестве, создается давление, превышающее желательное давление рабочей жидкости, в то время как в камере для нагрева, в которой не хватает рабочей жидкости вследствие ее оттока в обратном направлении, создается давление ниже желательного давления рабочей жидкости.

Следовательно, мембраны, которые трансформируются путем приложения к ним давления со стороны рабочей жидкости, не могут приводиться в действие равномерно в соответствующей камере для нагрева.

Как описано выше, это приводит к тому, что количество чернил, которые в конце концов будут распылены из соответствующего отверстия (сопла), не является постоянным (регулярным), что вызывает заметное ухудшение качества печати.

Известен микроинжектор, имеющий схему расположения каналов для подачи рабочей жидкости в камеру для нагрева, содержащий подложку с прикрепленной к ней защитной пленкой, нагревательные слои, расположенные на верхней поверхности защитной пленки, удаленные на заданное расстояние друг от друга, и предназначенные для генерирования тепла, слой электрода, расположенный на верхней поверхности защитной пленки с возможностью плотного прилегания к каждому из нагревательных слоев, и предназначенный для подачи электрического сигнала на нагревательный слой, запирающий слой камер для нагрева, расположенный на слое электрода и предназначенный для формирования камер для нагрева и нагревательных слоев, мембрану, размещенную на запирающем слое камеры для нагрева с возможностью ее колебаний при изменении объема рабочей жидкости, заполняющей каждую из камер для нагрева, запирающий слой камер для жидкости, расположенный на мембране и предназначенный вместе с мембраной для формирования камер для жидкости, коаксиальных с камерами для нагрева, пластину сопла, имеющую множество отверстий, соответствующих камерам для жидкости, и расположенную на запирающем слое камер для жидкости, причем схема расположения каналов включает вход для введения рабочей жидкости, первый канал, образованный запирающими слоями камер для нагрева и сообщающийся с входом и дополнительные каналы, образованные и разветвленные с возможностью сообщения с первым каналом, и соответственно соединенные с множеством камер для нагрева, при этом первый и дополнительные каналы предназначены для подачи рабочей жидкости в камеры для нагрева (патент ЕР N 0816083).

Однако этому микроинжектору также присущи все вышеуказанные недостатки устройств предшествующего уровня техники.

Настоящее изобретение предназначено для преодоления вышеописанных проблем, характерных для предшествующего уровня техники. Первой целью настоящего изобретения является разработка струйной печатающей головки, в которой рабочая жидкость подается в камеры для нагрева даже в том случае, если имеется препятствие на пути ее движения.

Второй целью настоящего изобретения является разработка струйной печатающей головки, в которой обеспечена подача достаточного количества рабочей жидкости с целью плавного приведения мембран в действие.

Третьей целью настоящего изобретения является разработка струйной печатающей головки, в которой предотвращается отток рабочей жидкости в обратном направлении.

Четвертой целью настоящего изобретения является разработка струйной печатающей головки, способной предотвращать отток рабочей жидкости в обратном направлении, так что обеспечивается надлежащая работа мембран.

Пятой целью настоящего изобретения является разработка печатающей головки, способной равномерно распылять чернила через отверстия (сопла).

Шестой целью настоящего изобретения является значительное улучшение качества печати.

Для реализации вышеуказанных целей настоящего изобретения разработан микроинжектор, имеющий схему расположения каналов для подачи рабочей жидкости в камеру для нагрева, содержащий подложку с прикрепленной к ней защитной пленкой, нагревательные слои, расположенные на верхней поверхности защитной пленки, удаленные на заданное расстояние друг от друга и предназначенные для генерирования тепла, слой электрода, расположенный на верхней поверхности защитной пленки с возможностью плотного прилегания к каждому из нагревательных слоев и предназначенный для подачи электрического сигнала на нагревательный слой, запирающий слой камер для нагрева, расположенный на слое электрода и предназначенный для формирования камер для нагрева и нагревательных слоев, мембрану, размещенную на запирающем слое камеры для нагрева с возможностью ее колебаний при изменении объема рабочей жидкости, заполняющей каждую из камер для нагрева, запирающий слой камер для жидкости, расположенный на мембране и предназначенный вместе с мембраной для формирования камер для жидкости, коаксиальных с камерами для нагрева, пластину сопла, имеющую множество отверстий, соответствующих камерам для жидкости, и расположенную на запирающем слое камер для жидкости, причем схема расположения каналов включает вход для введения рабочей жидкости, первый канал, образованный запирающими слоями камер для нагрева и сообщающийся с входом и дополнительные каналы, образованные и разветвленные с возможностью сообщения с первым каналом и соответственно соединенные с множеством камер для нагрева, при этом первый и дополнительные каналы предназначены для подачи рабочей жидкости в камеры для нагрева, который согласно изобретению имеет второй канал, отделенный от первого канала запирающим слоем камер для нагрева и сообщающийся с входом и каналы, связывающие первый канал со вторым каналом, при этом упомянутые первый и связывающие его со вторым каналы предназначены для подачи рабочей жидкости в камеры для нагрева.

Предпочтительно, чтобы первый канал и второй канал имели одинаковую ширину.

Целесообразно, чтобы ширина дополнительных каналов была меньше ширины первого канала и второго канала.

Желательно, чтобы дополнительные каналы были выполнены криволинейными для увеличения гидравлического сопротивления рабочей жидкости.

Полезно, чтобы дополнительные каналы имели S-образную форму в плоскости.

Возможно, чтобы дополнительные каналы имели L-образную форму в плоскости.

Предпочтительно, чтобы микроинжектор содержал множество выступов для увеличения гидравлического сопротивления рабочей жидкости, образованных на наружной стенке запирающего слоя камер для нагрева, определяющего дополнительный канал.

Целесообразно, чтобы выступы были размещены друг напротив друга.

Желательно, чтобы выступы были выполнены с чередованием друг относительно друга.

Возможно, чтобы выступы имели полукруглую форму в плоскости.

Полезно, чтобы выступы имели четырехугольную форму в плоскости.

Иными словами, для реализации вышеуказанных целей настоящего изобретения предложена печатающая головка, имеющая два основных канала для подачи рабочей жидкости, которые сообщаются с входным каналом печатающей головки, предназначенным для введения в нее рабочей жидкости, причем один из основных каналов для подачи рабочей жидкости разветвляется для создания множества вспомогательных каналов для подачи рабочей жидкости, которые соединены с камерами для нагрева.

В данном случае основные каналы для подачи рабочей жидкости сообщаются друг с другом посредством множества соединительных каналов.

Даже если в одном из двух основных каналов для подачи рабочей жидкости в камеры для нагрева возникнет препятствие из-за пыли или частиц или вследствие дефекта травления, рабочая жидкость может течь по другому каналу, сообщающемуся с первым каналом для подачи рабочей жидкости в камеры для нагрева.

Предпочтительно вспомогательный канал для подачи рабочей жидкости в камеры для нагрева имеет криволинейную форму в плоскости с тем, чтобы существенно увеличить гидравлическое сопротивление рабочей жидкости. В данном случае рабочая жидкость, которая заполняет камеры для нагрева, тесно контактирует с запирающими слоями, ограничивающими вспомогательный канал для подачи рабочей жидкости в камеры для нагрева с тем, чтобы не было ее оттока назад в направлении соседней камеры для нагрева.

Более предпочтительно, если на наружных стенках запирающего слоя камеры для жидкости, который ограничивает вспомогательный канал для подачи жидкости в камеры для нагрева, будет образовано множество выступов с целью увеличения гидравлического сопротивления рабочей жидкости. И в данном случае рабочая жидкость, которая заполняет камеры для нагрева, входит в тесный контакт с выступами с тем, чтобы не было оттока ее назад в направлении соседних камер для нагрева.

Следовательно, с помощью настоящего изобретения можно улучшить качество печати в целом.

Вышеуказанные цели и другие преимущества настоящего изобретения станут более очевидными при изучении подробного описания предпочтительного варианта осуществления настоящего изобретения со ссылкой на сопроводительные чертежи, на которых:

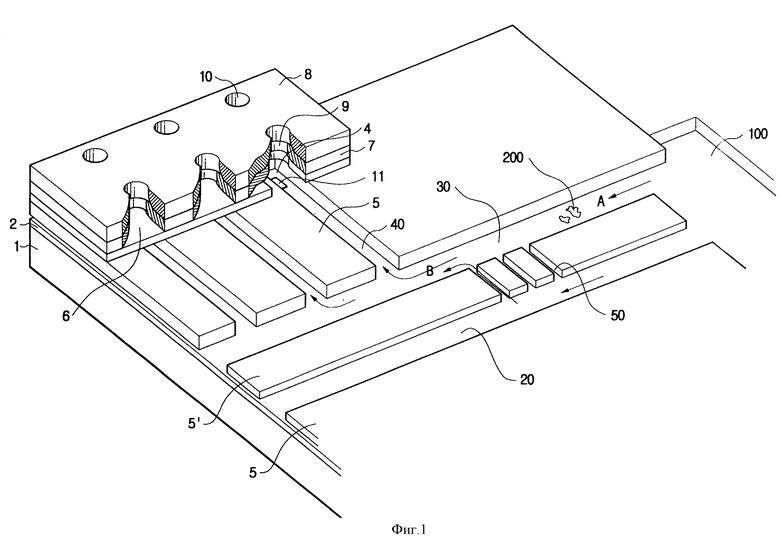

- фиг. 1 представляет собой вид в изометрии схемы расположения каналов струйной печатающей головки для подачи рабочей жидкости в камеры для нагрева согласно первому варианту осуществления настоящего изобретения;

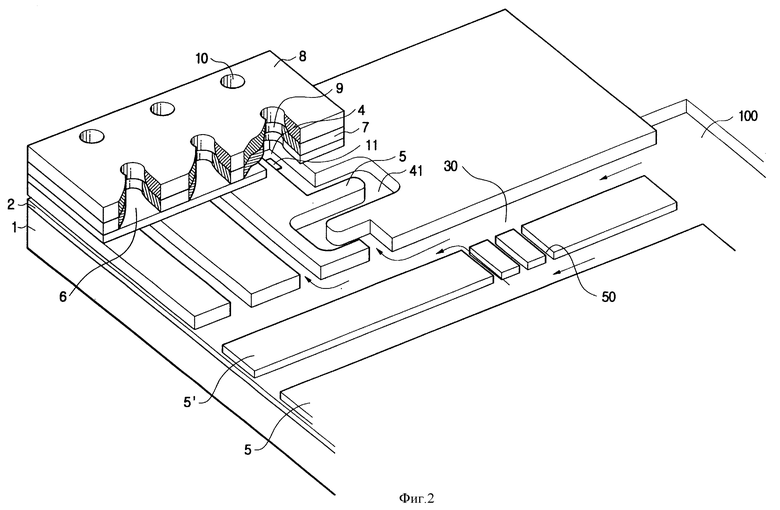

- фиг. 2 - вид в изометрии схемы расположения каналов струйной печатающей головки для подачи рабочей жидкости в камеры для нагрева согласно второму варианту осуществления настоящего изобретения;

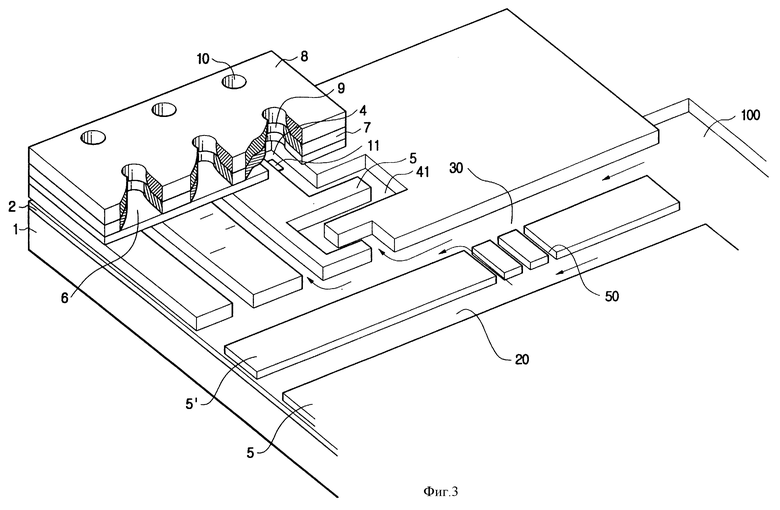

- фиг. 3 - вид в изометрии схемы расположения каналов струйной печатающей головки для подачи рабочей жидкости в камеры для нагрева согласно третьему варианту осуществления настоящего изобретения;

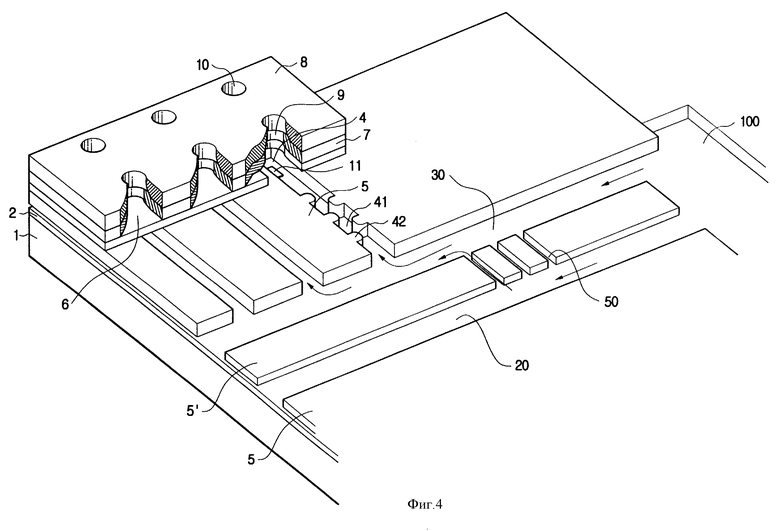

- фиг. 4 - вид в изометрии схемы расположения каналов струйной печатающей головки для подачи рабочей жидкости в камеры для нагрева согласно четвертому варианту осуществления настоящего изобретения;

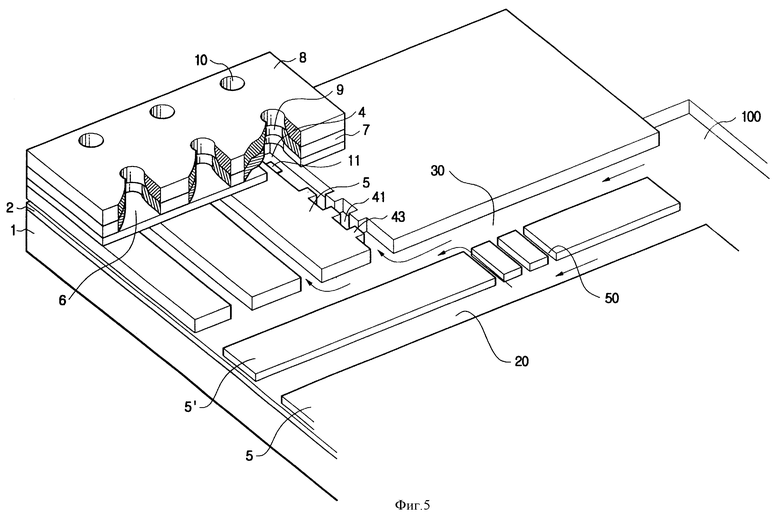

- фиг. 5 - вид в изометрии схемы расположения каналов струйной печатающей головки для подачи рабочей жидкости в камеру для нагрева согласно пятому варианту осуществления настоящего изобретения;

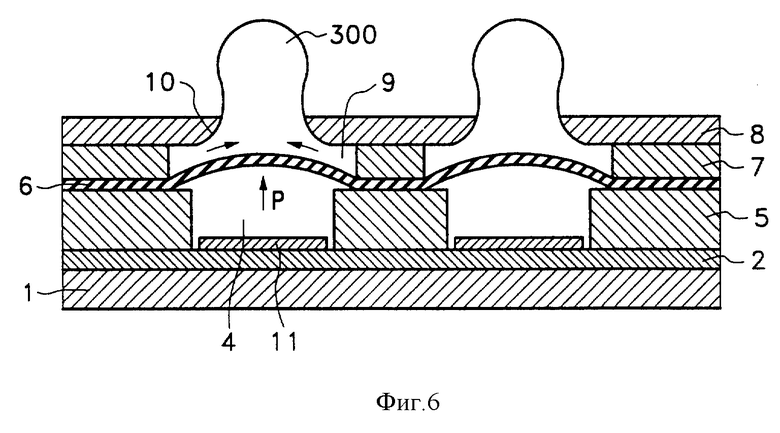

- фиг. 6 - иллюстративный вид струйной печатающей головки, в которой применена схема расположения каналов по настоящему изобретению для подачи рабочей жидкости в камеры для нагрева, причем данный вид показывает первое рабочее состояние струйной печатающей головки; и

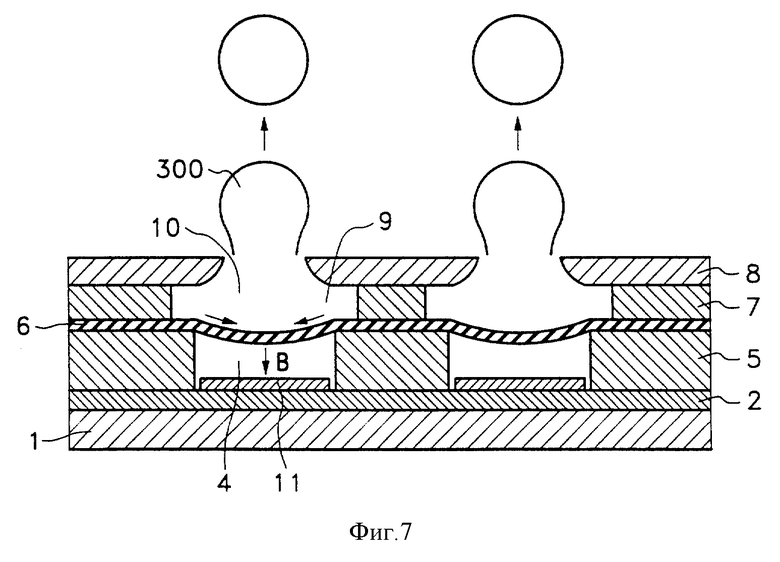

- фиг. 7 - иллюстративный вид струйной печатающей головки, в которой применена схема расположения каналов по настоящему изобретению для подачи рабочей жидкости в камеры для нагрева, причем данный вид показывает второе рабочее состояние струйной печатающей головки.

Далее подробно будет описана схема расположения каналов струйной печатающей головки согласно предпочтительному варианту осуществления настоящего изобретения со ссылкой на сопроводительные чертежи.

Как показано на фиг. 1, в струйной печатающей головке, имеющей заданную схему расположения каналов для подачи рабочей жидкости в камеры для нагрева согласно настоящему изобретению, защитная пленка 2, выполненная из SiO2, расположена таким образом, что она адгезионно сцеплена с подложкой 1, изготовленной из кремния. Нагревательный слой 11 размещен в заданном месте на верхней поверхности защитной пленки 2, и к нему подается электроэнергия от внешнего источника электропитания (непоказанного) с целью нагрева нагревательного слоя 11. На краевом участке нагревательного слоя 11 расположен слой электрода (непоказанный), который обеспечивает подачу электрической энергии для нагревательного слоя 11 от внешнего источника электропитания. Электрическая энергия, которая подается от слоя электрода нагревательному слою 11, преобразуется в тепловую энергию с образованием высокой температуры посредством нагревательного слоя 11.

Кроме того, камера 4 для нагрева ограничена запирающим слоем 5 и образована над слоем электрода так, что она охватывает ("покрывает") нагревательный слой 11. Тепло, которое создается нагревательным слоем 11, передается в камеру 4 для нагрева.

Камера 4 для нагрева заполняется рабочей жидкостью, которая подвергается воздействию для создания давления пара. Рабочая жидкость быстро испаряется под действием тепла, передаваемого от нагревательного слоя 11. Кроме того, давление пара, которое создается благодаря испарению рабочей жидкости, воздействует на мембрану 6, образованную на запирающем слое 5.

Камера 9 для чернил ограничена запирающим слоем 7 камеры для чернил и образована над мембраной 6 так, что она коаксиальна с камерой 4 для нагрева. Камера 9 для чернил заполняется заданным количеством чернил. С другой стороны, в запирающем слое 7 камеры для чернил и в пластине 8 сопла путем перфорации образованы отверстия, соответствующие камерам 9 для чернил, причем эти отверстия функционируют как сопла 10 для выпуска чернил наружу. Такие отверстия 10, выполняющие функцию сопел, образованы в запирающем слое 7 камеры для чернил, который ограничивает камеры 9 для чернил, и в пластине 8 сопла так, что они коаксиальны с камерами 4 для нагрева и камерами 9 для чернил.

В такой струйной печатающей головке, которая имеет описанную выше конструкцию, рядом с камерами 4 для нагрева образованы первый канал 30 и второй канал 20 для подачи рабочей жидкости в камеры 4 для нагрева, причем эти каналы ограничены запирающим слоем 5, ограничивающим и камеры для нагрева, и сообщаются с входным каналом 100, предназначенным для введения рабочей жидкости в печатающую головку. Когда рабочая жидкость подается в камеры 4 для нагрева, первый канал 30 и второй канал 20 для подачи рабочей жидкости в камеры 4 для нагрева, используются в качестве основных питающих магистралей. Входной канал 100 образует непроницаемое (плотное) соединение с вводящей трубкой приспособления, которое расположено в картридже и используется для заливки рабочей жидкости, функционируя в качестве питателя для передачи рабочей жидкости, подаваемой из картриджа с чернилами в направлении камеры 4 для нагрева струйной печатающей головки.

Первый канал 30 для подачи рабочей жидкости в камеры 4 для нагрева разветвлен на множество третьих каналов 40, предназначенных для подачи рабочей жидкости, которые ограничены запирающим слоем 5 камер для нагрева. Третьи каналы 40 соответственно соединяют первые каналы 30 с камерами 4 для нагрева, соответствующими первым каналам 30, так что первые каналы 30 соответственно сообщаются с каждой из камер 4 для нагрева.

Следовательно, рабочая жидкость, текущая вдоль первого канала 30, разветвляется на несколько потоков, поступая в каждый из третьих каналов 40, с целью подачи ее в каждую из камер 4 для нагрева.

Третьи каналы 40 выполнены таким образом, что их ширина меньше ширины первого канала 30 и второго канала 20, это необходимо для увеличения скорости потока рабочей жидкости.

С другой стороны, первый канал 30 для подачи рабочей жидкости в камеры 4 для нагрева, отделен с помощью запирающего слоя 5' камер для нагрева от второго канала 20 для подачи рабочей жидкости в камеры 4 для нагрева. В запирающем слое 5' камер для нагрева образованы четвертые каналы 50 так, чтобы обеспечивалось сообщение между первым каналом 30 и вторым каналом 20, как показано на фиг. 1-5. Четвертые каналы 50 используются как проходы, которые соединяют первый канал 30 со вторым каналом 20.

Рабочая жидкость, которая подается через входной канал 100 из картриджа с чернилами, может течь через каналы 50 из первого канала 30 во второй канал 20 или из второго канала 20 в первый канал 30.

Даже если первый канал 30 частично прегражден пылью или частицами или в нем имеется препятствие вследствие дефекта травления, образовавшегося в процессе производства печатающей головки, рабочая жидкость, которая течет по второму каналу 20, перемещается через четвертые каналы 50 в направлении первого канала 30, который, в свою очередь, разветвляется на множество третьих каналов 40, в которые поступает рабочая жидкость перед подачей ее в камеры 4 для нагрева.

Когда частицы 200 постоянно находятся в зоне A первого канала 30 и тем самым создают, например, преграду на пути движения рабочей жидкости, текущей по первому каналу 20, рабочая жидкость, которая течет по второму каналу 20, перемещается через четвертые каналы 50 в направлении зоны В, удаленной на некотором расстоянии от зоны A первого канала 30, который, в свою очередь, разветвлен на множество третьих каналов 40, в каждый из которых поступает рабочая жидкость. Следовательно, рабочая жидкость плавно подается в каждую из камер 4 для нагрева.

Что касается печатающей головки по предшествующему уровню техники, то при попадании частиц в канал для подачи рабочей жидкости в камеры для нагрева или при наличии дефекта, возникшего в процессе травления канала, на пути движения рабочей жидкости образуются препятствия, и при этом рабочая жидкость не может перемещаться к камерам для нагрева, что приводит к невозможности заполнения камер для нагрева. Тем самым мембраны не могут работать нормально.

Однако в печатающей головке согласно настоящему изобретению даже в том случае, когда первый канал 30 частично прегражден из-за наличия пыли или частиц или вследствие дефекта травления, камеры 4 для нагрева заполняются рабочей жидкостью, поскольку рабочая жидкость перемещается через второй канал 20 в направлении камер 4 для нагрева. Следовательно, можно обеспечить плавную работу мембран. В результате это позволяет заметно улучшить общее качество печати.

Предпочтительно, чтобы первый и второй каналы 30 и 20 были образованы с одинаковой шириной. Как второй канал 20 для подачи рабочей жидкости в камеры для нагрева, так и первый канал 30 эффективно используются в качестве основных магистралей.

Как показано на фиг. 2, в соответствии с настоящим изобретением третий канал 41 для подачи рабочей жидкости в камеры для нагрева имеет криволинейную форму, чтобы увеличить гидравлическое сопротивление рабочей жидкости.

Поскольку рабочая жидкость входит в тесный контакт с запирающим слоем 5 камер для нагрева с тем, чтобы в целом увеличить гидравлическое сопротивление, не происходит отток рабочей жидкости назад в направлении соседних камер для нагрева, когда она должна быть введена в камеры 4 для нагрева.

Каждая камера 4 для нагрева, которая присоединена к третьему каналу 41, может удерживать (содержать) заданное количество рабочей жидкости без оттока ее в обратном направлении.

В печатающей головке согласно настоящему изобретению нагревательный слой нагревает рабочую жидкость, которая заполняет камеру для нагрева, с тем, чтобы увеличить давление в камере для нагрева, но это приводит к оттоку рабочей жидкости назад в обратном направлении к соседним камерам для нагрева. Следовательно, происходит неравномерная подача рабочей жидкости в камеры для нагрева. В результате мембраны приводятся в действие ненадлежащим образом. Это может привести к ухудшению качества печати.

Тем не менее, как описано выше, поскольку третьи каналы 41 для подачи рабочей жидкости в камеры для нагрева выполнены с криволинейной формой для увеличения гидравлического сопротивления рабочей жидкости, создается возможность того, что запирающий слой 5 камер для нагрева будет иметь большую поверхность для входа в контакт с рабочей жидкостью. Следовательно, третьи каналы препятствуют тому, чтобы происходил легкий отток рабочей жидкости, введенной в камеры 4 для нагрева, назад в направлении соседних камер для нагрева. Соответственно камеры 4 для нагрева всегда содержат заданное количество рабочей жидкости. Это заставляет мембраны работать точно, приводя к улучшению качества печати.

Предпочтительно, если третьи каналы 41 имеют S-образную форму в плоскости. В этом случае, поскольку запирающий слой 5 камер для нагрева имеет поверхность со cкруглением, создается небольшое трение рабочей жидкости относительно поверхности запирающего слоя 5 камер для нагрева, и это позволяет обеспечить плавную подачу рабочей жидкости в камеры 4 для нагрева.

Как показано на фиг. 3, с другой стороны, третьи каналы 41 могут иметь L-образную форму в плоскости.

В данном случае запирающий слой камер для нагрева имеет стенку с углами. Это позволяет получить максимальное гидравлическое сопротивление рабочей жидкости относительно стенки запирающего слоя камер для нагрева, и при этом обеспечивается возможность эффективного предотвращения оттока назад рабочей жидкости, которая содержится в камере для нагрева.

Можно выборочно применить S-образную или L-образную форму канала в печатающей головке в соответствии с условиями изготовления печатающей головки.

Как описано выше, в любом случае применения S-образной или L-образной формы третьего канала в печатающей головке, третьи каналы 41 для подачи рабочей жидкости в камеры для нагрева сообщаются как с первым каналом 30, так и со вторым каналом 20, которые используются для подачи рабочей жидкости в камеры для нагрева. Даже если в одном из этих каналов имеется препятствие, рабочая жидкость может перемещаться через остальные каналы. Следовательно, рабочая жидкость заполняет камеры для нагрева, вызывая при этом точную (надлежащую) работу мембран. В результате обеспечивается возможность заметного улучшения качества печати.

Как показано на фиг. 4, в соответствии с другим вариантом осуществления настоящего изобретения на наружной стенке запирающего слоя камер для нагрева образовано множество выступов 42 с целью увеличения гидравлического сопротивления рабочей жидкости, при этом данные выступы 42 ограничивают третьи каналы 41 для подачи рабочей жидкости в камеры для нагрева.

Поскольку рабочая жидкость входит в контакт с выступами 42 таким образом, что общее гидравлическое сопротивление рабочей жидкости увеличивается, то не может происходить оттока рабочей жидкости назад к соседним камерам для нагрева даже в том случае, если давление в камерах для нагрева повышается после введения рабочей жидкости в каждую из камер для нагрева. Каждая камера 4 для нагрева, которая соединена с третьим каналом 41, может удерживать заданное количество рабочей жидкости без оттока ее назад. Это заставляет мембраны 6 работать точно, приводя к улучшению качества печати.

Предпочтительно, если выступы 42 имеют полукруглую форму в плоскости. Рабочая жидкость может не подвергаться воздействию трения о выступы 42, имеющие криволинейную поверхность, при этом обеспечивается плавная подача рабочей жидкости в каждую из камер 4 для нагрева.

Предпочтительно выступы 42 образованы напротив друг друга. Следовательно, выступы 42 позволяют в максимальной степени предотвратить отток рабочей жидкости в обратном направлении.

Кроме того, предпочтительно, если имеется возможность выполнить выступы 42 чередующимися друг с другом. В этом случае траектория движения рабочей жидкости удлиняется. Следовательно, выступы 42 также, могут в максимальной степени предотвратить отток рабочей жидкости в обратном направлении, как и в том случае, когда выступы выполнены друг напротив друга.

Как показано на фиг. 5, выступы 42 могут иметь четырехугольную форму в плоскости. Поскольку выступы 42, которые отличаются от выступов с полукруглой формой, имеют четыре угла, они могут эффективно предотвратить отток назад рабочей жидкости, которая заполняет каждую из камер 4 для нагрева.

Форму выступов 42, такую как полукруглая форма или четырехугольная форма, можно выбрать в соответствии с условиями производства печатающей головки.

В любом случае, как описано выше, третьи каналы 41 для подачи рабочей жидкости в каждую из камер 4 для нагрева сообщаются с первым каналом 30 и со вторым каналом 20. Следовательно, даже если в одном из двух каналов - в первом канале 30 или втором канале 20 имеется препятствие, рабочая жидкость может перемещаться через другой канал 30 или 20. Соответственно, камеры 4 для нагрева постоянно (непрерывно) заполнены рабочей жидкостью. Это приводит к плавной работе мембран 6. В результате обеспечивается возможность улучшения качества печати.

Ниже будет описана работа струйной печатающей головки, в которой используется вышеописанная схема расположения каналов согласно настоящему изобретению.

Как показано на фиг. 6, сначала, когда электрическая энергия подается к слою электрода от внешнего источника электропитания, осуществляется подача электрической энергии к нагревательному слою 11, который присоединен к слою электрода. Одновременно нагревательный слой 11 мгновенно нагревается до высокой температуры, составляющей 500oC. В этом состоянии электрическая энергия преобразуется в тепловую энергию с температурой 500-550oC.

После этого тепловая энергия передается в камеру 4 для нагрева, соединенную с нагревательным слоем 11, при этом рабочая жидкость, заполняющая камеру 4 для нагрева, быстро испаряется под действием тепловой энергии с образованием давления пара заданной величины.

Давление пара непрерывно передается в направлении мембраны 6, которая расположена на поверхности запирающего слоя 5, тем самым на мембрану 6 действует усилие Р удара заданной величины.

В этом случае мембрана 6 быстро расширяется наружу, изгибаясь, как показано стрелками. Следовательно, сила Р удара воздействует на чернила 300, которые заполняют камеру 5 для чернил, ограниченную мембраной 6, так что чернила 300 оказываются в состоянии готовности к инжекции.

Как описано выше, третьи каналы 41 в соответствии с настоящим изобретением предотвращают отток рабочей жидкости, поданной в камеру 4 для нагрева, назад в соседнюю камеру 4 для нагрева. Следовательно, мембрана 6 может плавно расширяться.

Кроме того, поскольку в соответствии с настоящим изобретением с помощью первого и второго каналов 30 и 20 уже обеспечена возможность предотвращения остановки потока рабочей жидкости, то камера 4 для нагрева содержит заданное количество рабочей жидкости, и тем самым предотвращается прекращение работы мембраны.

В том положении, которое показано на фиг. 7, когда электрическая энергия не подается к нагревательному слою 11 от внешнего источника электропитания, нагревательный слой 11 быстро охлаждается, давление пара в камере 4 для нагрева уменьшается. Тогда камера 4 для нагрева оказывается в состоянии вакуума. За счет этого состояния вакуума мембрана 6 подвергается воздействию силы В реакции, соответствующей усилию Р удара, и это приводит к сжатию мембраны с возвратом ее в исходное положение.

В этом случае мембрана 6 быстро сжимается с передачей силы В реакции в направлении нагревательного слоя 11, как показано стрелкой. Следовательно, чернила 300, которые находятся в состоянии готовности к инжекции за счет расширения мембраны 6, деформируются под действием их собственного веса в каплю жидкости, и затем осуществляется их инжекция на бумагу для печати. Печать на бумаге выполняется каплями чернил, подвергшихся инжекции из печатающей головки.

В соответствии с настоящим изобретением предусмотрены два основных канала для подачи рабочей жидкости в камеры для нагрева, чтобы рабочая жидкость плавно текла через эти основные каналы. В результате можно предотвратить остановку работы мембраны.

Кроме того, в соответствии с настоящим изобретением выполнены вспомогательные каналы криволинейной формы или образованы выступы на наружной поверхности запирающего слоя, который ограничивает вспомогательные каналы, с тем чтобы предотвратить отток рабочей жидкости назад в обратном направлении. Тем самым можно обеспечить точную (надлежащую) работу мембраны. Это может привести к улучшению качества печати.

Несмотря на то, что настоящее изобретение было показано и описано конкретно применительно к струйной печатающей головке, следует понимать, что микроинжектор согласно настоящему изобретению может быть применен в микронасосе и устройстве для впрыска топлива.

Как описано выше, в печатающей головке для струйного принтера со схемой расположения каналов согласно настоящему изобретению образованы два основных канала для подачи рабочей жидкости в камеры для нагрева. Когда в одном из основных каналов имеется препятствие из-за пыли или частиц или вследствие дефекта травления, рабочая жидкость может перемещаться через другой канал, который сообщается с указанным каналом, так что можно предотвратить остановку подачи рабочей жидкости.

Кроме того, образованы вспомогательные каналы, имеющие изогнутую форму и предназначенные для подачи рабочей жидкости в камеры для нагрева, или на наружной поверхности запирающего слоя, который ограничивает вспомогательные каналы в печатающей головке, образованы выступы с тем, чтобы заметно увеличить гидравлическое сопротивление рабочей жидкости. Вспомогательные каналы, которые выполнены криволинейными или имеют образованные на них выступы, предотвращают отток рабочей жидкости назад в направлении соседних камер для нагрева. В результате может быть обеспечена точная работа мембраны.

Несмотря на то, что настоящее изобретение было, в частности, показано и описано со ссылкой на конкретный вариант его осуществления, специалистам в данной области следует понимать, что могут быть выполнены различные изменения в форме и деталях конструкции согласно изобретению, не отходя от объема изобретения, определенного в приложенных пунктах формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| МИКРОИНЖЕКТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1998 |

|

RU2144470C1 |

| СПОСОБ СБОРКИ МИКРОИНЖЕКТОРА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1998 |

|

RU2144471C1 |

| МИКРОИНЖЕКТОР И СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОИНЖЕКТОРА | 1998 |

|

RU2143343C1 |

| УЗЕЛ ПЛАСТИНЫ СОПЛА МИКРОИНЖЕКТОРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2151066C1 |

| МИКРОИНЖЕКЦИОННОЕ УСТРОЙСТВО | 1998 |

|

RU2147522C1 |

| СПОСОБ ИНЖЕКЦИИ РАБОЧЕЙ ЖИДКОСТИ В МИКРОИНЖЕКЦИОННОЕ УСТРОЙСТВО | 1998 |

|

RU2163218C2 |

| СПОСОБ ОБРАЗОВАНИЯ ТОЛСТОПЛЕНОЧНОГО СЛОЯ В МИКРОИНЖЕКЦИОННОМ УСТРОЙСТВЕ | 1998 |

|

RU2144472C1 |

| ФОРМИРОВАТЕЛЬ ИМПУЛЬСНЫХ СИГНАЛОВ | 1994 |

|

RU2114500C1 |

| СКАНИРУЮЩЕЕ УСТРОЙСТВО И МНОГОФУНКЦИОНАЛЬНОЕ УСТРОЙСТВО, ВКЛЮЧАЮЩЕЕ В СЕБЯ ЭТО УСТРОЙСТВО | 2012 |

|

RU2575023C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ РАЗРЕШЕНИЕМ | 1997 |

|

RU2138921C1 |

Изобретение предназначено для подачи рабочей жидкости в камеры для нагрева. В соответствии с вариантом осуществления настоящего изобретения в микроинжекторе образованы два основных канала для подачи рабочей жидкости в камеру для нагрева. Даже если в одном из каналов имеется препятствие из-за пыли или частиц или вследствие дефекта травления, обеспечивается возможность подачи рабочей жидкости в камеры для нагрева, поскольку подача рабочей жидкости может быть осуществлена через другой канал, сообщающийся с одним (первым) из каналов. Кроме того, в варианте осуществления настоящего изобретения с целью увеличения гидравлического сопротивления рабочей жидкости может быть образован вспомогательный канал, предназначенный для подачи рабочей жидкости в камеры для нагрева и имеющий криволинейную форму, или множество выступов может быть образовано на наружных стенках запирающих слоев камер для нагрева, ограничивающих вспомогательный канал для подачи рабочей жидкости в камеры для нагрева. Следовательно, обеспечивается возможность предотвращения оттока рабочей жидкости назад, что приводит к равномерной работе мембран. 10 з.п. ф-лы, 7 ил.

| EP 0816083 A2, 07.01.1998 | |||

| US 4480259 A, 30.10.1984 | |||

| US 5274400 A, 28.12.1993 | |||

| US 5140345 A, 18.08.1992 | |||

| Струйная печатающая головка и способ ее изготовления | 1989 |

|

SU1635896A3 |

Авторы

Даты

2000-03-20—Публикация

1998-11-03—Подача