Настоящее изобретение относится к микроинжекционному устройству, а конкретнее - к микроинжекционному устройству, которое способно заметно улучшить общую производительность печатающего устройства посредством увеличения силы сцепления защитного слоя и запирающего слоя нагревательной камеры.

В общем, микроинжекционные устройства широко применяются в струйных печатающих головках, микронасосах медицинских приборов, устройствах для впрыска топлива и т.п.

В отличие от матричных печатающих устройств струйные печатающие устройства способны действовать в разных цветах благодаря применению картриджей и обладают преимуществами в меньшем шуме и повышенном качестве печати. Соответственно этому расширяется применение струйных печатающих устройств.

Такое струйное печатающее устройство содержит печатающую головку с множеством сопел, имеющих мельчайший диаметр. Печатающая головка осуществляет печатание благодаря преобразованию в пузырьки и выпучиванию краски и ее нанесению на печатную бумагу.

Конструкция и принцип действия струйных печатающих устройств описаны в патенте США N 4490728, озаглавленном "Термопечатающее струйное устройство", патенте США N 4809428, озаглавленном "Тонкопленочное устройство для струйной печатающей головки и способ его изготовления", патенте США N 5140345, озаглавленном "Способ изготовления подложки для жидкоструйной записывающей головки и подложка, изготовленная этим способом", патенте США N 5274400, озаглавленном "Геометрия траектории краски для высокотемпературной работы струйных печатающих головок", и патенте США N 5420627, озаглавленном "Струйная печатающая головка".

В такой обычной струйной печатающей головке для распыления краски наружу применяется высокая температура, создаваемая резистивным нагревательным слоем. Однако, когда краска находится под воздействием высокой температуры в течение длительного периода времени, могут происходить термические изменения в компонентах краски, которые имеют результатом пониженную долговечность устройства, содержащего краску, например камеры для краски.

В последнее время для преодоления такой проблемы пониженной долговечности используют пластинчатую мембрану между резистивным нагревательным слоем и камерой для краски. Давление пара рабочей жидкости, заполняющей нагревательную камеру, вызывает динамическое деформирование мембраны так, чтобы было возможно эффективное распыление краски, находящейся в камере для краски.

В этом случае мембрана, вставленная между камерой для краски и резистивным нагревательным слоем, предотвращает непосредственное соприкосновение резистивного нагревательного слоя с краской, благодаря чему можно уменьшить до минимума термическое изменение краски.

Таким образом, струйная печатающая головка, содержащая мембрану, образуется наложением резистивного нагревательного слоя, нагревательной камеры, мембраны, камеры для краски и сопел на подложку, например, из кремниевого материала.

В такой обычной струйной печатающей головке резистивный нагревательный слой, образованный на подложке и ограниченный запирающим слоем нагревательной камеры, питается электроэнергией снаружи благодаря контакту с электродным слоем. Вместе с тем из-за контакта электродного слоя с подложкой, а также с резистивным нагревательным слоем существует проблема утечки через подложку электрического тока, протекающего через электродный слой.

Из уровня техники известно, что для предотвращения утечки электрического тока через подложку на ней образуют защитный слой, например, из SiO2, чтобы электродный слой мог быть изолирован от подложки и тем самым была невозможна утечка через подложку электрического тока, протекающего через электродный слой. В этом случае защитный слой соприкасается с электродным слоем, резистивным нагревательным слоем и запирающим слоем нагревательной камеры.

Запирающий слой нагревательной камеры, образованный на защитном слое, обычно выполняют из полиимида, учитывая его химическую стойкость по отношению к рабочей жидкости, заполняющей нагревательные камеры, а защитный слой выполняют из SiO2, т.е. из материала, совершенно отличающегося от материала запирающего слоя нагревательной камеры, учитывая при этом необходимость изоляции электродного слоя от подложки. В этом случае из-за различия в материалах имеет место ослабленное сцепление между запирающим слоем нагревательной камеры и защитным слоем.

Вследствие ослабленного сцепления между запирающим слоем нагревательной камеры и защитным слоем образуется зазор между этими слоями. В результате этого рабочая жидкость, заполняющая нагревательные камеры, течет через этот зазор и стекает на защитный слой.

В этом случае вытекающая рабочая жидкость разъедает и разрушает защитный слой. В результате этого заметно уменьшается изолирующая способность защитного слоя. Когда происходит частое изменение температуры и влажности, то имеет место интенсивное ослабление сцепления между запирающим слоем нагревательной камеры и защитным слоем.

Как упоминалось выше, если не сохраняется прочное сцепление между запирающим слоем нагревательной камеры и защитным слоем, то невозможно надежное образование запирающего слоя нагревательной камеры на защитном слое. В результате этого окончательно образованный запирающий слой нагревательной камеры является неравномерным по толщине.

Кроме того, если применяется дополнительная термообработка с целью улучшения долговечности запирающего слоя нагревательной камеры, то еще более ослабляется сцепление между защитным слоем и запирающим слоем нагревательной камеры.

В результате этого заметно снижается общее качество печати, выполняемой печатающей головкой.

Известно микроинжекционное устройство, содержащее подложку, имеющую образованный на ней защитный слой, резистивный нагревательный слой, образованный на защитном слое, электродный слой, образованный на защитном слое и находящийся в соприкосновении с резистивным нагревательным слоем для передачи электрического сигнала, запирающий слой нагревательной камеры, образованный на электродном слое с возможностью ограничения нагревательной камеры и находящийся в соприкосновении с резистивным нагревательным слоем, мембрану, образованную на запирающем слое нагревательной камеры и находящуюся в соприкосновении с нагревательной камерой, при этом мембрана выполнена с возможностью выпучивания или прогибания и колебания в соответствии с изменениями объема жидкости, заполняющей нагревательную камеру, запирающий слой камеры для краски, образованный на мембране с возможностью ограничения камеры для краски, расположенной соосно с нагревательной камерой, и пластину сопла, образованную на запирающем слое камеры для краски с возможностью формирования сопла, находящегося в соприкосновении с камерой для краски (патент EP N 0816083).

Однако этому микроинжекционному устройству также присущи все вышеуказанные недостатки других устройств, относящихся к предшествующему уровню техники.

Следовательно, целью настоящего изобретения является обеспечение усиленного сцепления между защитным слоем и запирающим слоем нагревательной камеры.

Другой целью настоящего изобретения является предотвращение утечки рабочей жидкости путем усиления сцепления между защитным слоем и запирающим слоем нагревательной камеры.

Другой целью настоящего изобретения является повышение стойкости запирающего слоя нагревательной камеры к влажности и к изменениям в температуре.

Еще одной целью настоящего изобретения является достижение равномерной толщины запирающего слоя нагревательной камеры.

Согласно настоящему изобретению для достижения вышеуказанных целей предложено микроинжекционное устройство, содержащее подложку, имеющую образованный на ней защитный слой, резистивный нагревательный слой, образованный на защитном слое, электродный слой, образованный на защитном слое и находящийся в соприкосновении с резистивным нагревательным слоем для передачи электрического сигнала, запирающий слой нагревательной камеры, образованный на электродном слое с возможностью ограничения нагревательной камеры и находящийся в соприкосновении с резистивным нагревательным слоем, мембрану, образованную на запирающем слое нагревательной камеры и находящуюся в соприкосновении с нагревательной камерой, при этом мембрана выполнена с возможностью выпучивания или прогибания и колебания в соответствии с изменениями объема жидкости, заполняющей нагревательную камеру, запирающий слой камеры для краски, образованный на мембране с возможностью ограничения камеры для краски, расположенной соосно с нагревательной камерой, и пластину сопла, образованную на запирающем слое камеры для краски с возможностью формирования сопла, находящегося в соприкосновении с камерой для краски, в котором согласно изобретению на защитном слое образован слой для усиления сцепления между защитным слоем и запирающим слоем нагревательной камеры, причем слой для усиления сцепления находится в соприкосновении с резистивным нагревательным слоем, электродным слоем и запирающим слоем нагревательной камеры.

Целесообразно, чтобы слой для усиления сцепления был образован покрытием из жидкого соединения изооктанового ряда.

Предпочтительно, чтобы в качестве жидкого соединения изооктанового ряда был использован жидкий γ-аминопропил-триэтоксисилан.

Желательно, чтобы γ-аминопропил-триэтоксисилан был образован из жидкого 2,2,4-триметилпентана, с которым смешан жидкий NH2 • n(CH2)3 • Si(OCH2CH3)3 в количестве нескольких процентов.

Возможно, чтобы химической формулой жидкого 2,2,4-триметилпентана являлась (CH3)3 • CCH2 • CH(CH3)2.

Полезно, чтобы жидкий NH2 • n(CH2)3 • Si(OCH2CH3)3 был смешан с жидким 2,2,4-триметилпентаном в количестве 3-4 вес.%.

Иными словами для достижения вышеуказанных целей и других преимуществ предлагается слой для усиления сцепления, образуемый между защитным слоем и запирающим слоем нагревательной камеры с тем, чтобы усилить сцепление между защитным слоем и запирающим слоем нагревательной камеры.

Слой для усиления сцепления образуют из жидкого соединения изооктанового ряда. Предпочтительным является слой для усиления сцепления, образованный из жидкого γ-аминопропил-триэтоксисилана. Жидкий γ-аминопропил-триэтоксисилан образуется из жидкого 2,2,4-триметилпентана, с которым смешивают NH2 • n(CH2)3 • Si(OCH2CH3)3 в количестве нескольких процентов. Химической формулой жидкого 2,2,4-триметилпентана является (CH3)3 • CCH2 • CH(CH3)2 • NH2 • n(CH2)3. Si(OCH2CH3)3 смешивают с жидким 2,2,4-триметилпентаном предпочтительно в количестве 3-4 вес.%.

Следовательно, согласно настоящему изобретению может быть заметно усилено сцепление между защитным слоем и запирающим слоем нагревательной камеры.

Изобретение и многие присущие ему преимущества станут легко понятными из следующего подробного описания при рассмотрении в связи с сопроводительными чертежами, на которых аналогичными позициями обозначены одинаковые или сходные составные части и на которых:

- фиг. 1 - изображение в изометрии струйной печатающей головки согласно настоящему изобретению;

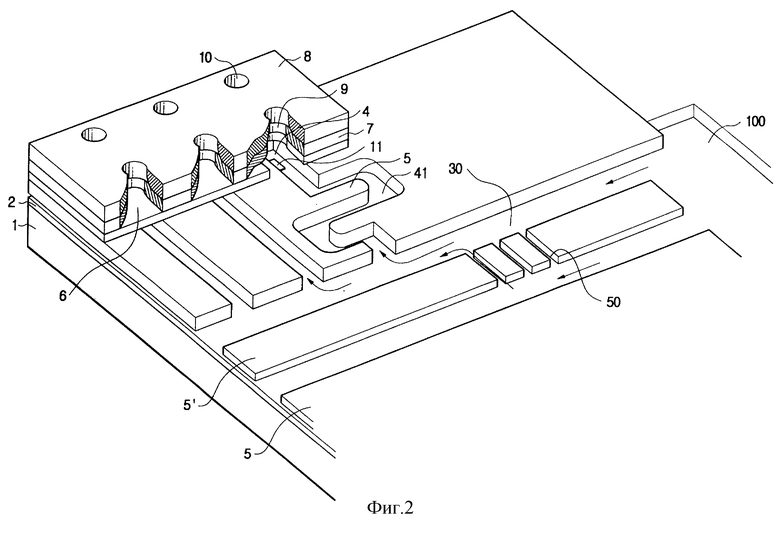

- фиг. 2 - вид в поперечном разрезе по линиям I-I' на фиг. 1;

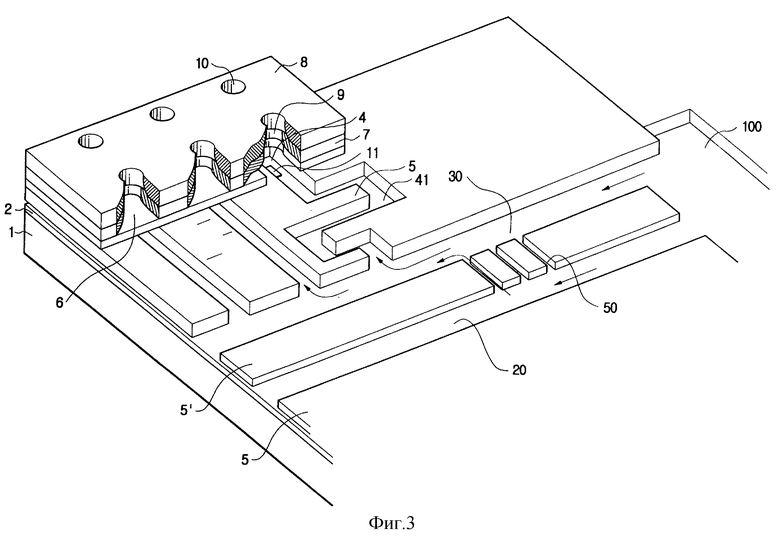

- фиг. 3 - вид, иллюстрирующий первое рабочее положение согласно настоящему изобретению;

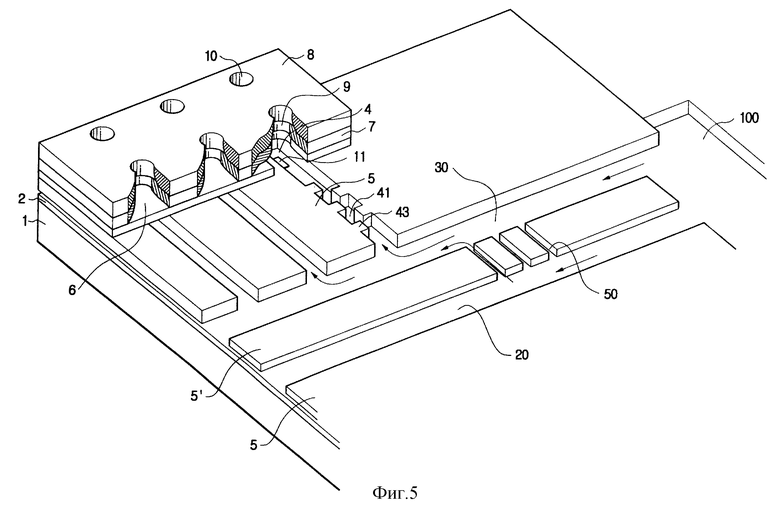

- фиг. 4 - вид, иллюстрирующий второе рабочее положение согласно настоящему изобретению.

Цели, отличительные признаки и преимущества настоящего изобретения будут более понятными благодаря предпочтительным вариантам осуществления изобретения при ссылке на сопроводительные чертежи.

Термины, которые будут использоваться в дальнейшем, определены с учетом соответствующих функций изобретения. Однако ясно, что эти термины могут быть изменены по желанию или по общему согласию специалистов в данной области. Однако все определения терминов должны быть понятными, принимая во внимание всю сущность настоящего изобретения.

Струйная печатающая головка согласно настоящему изобретению будет описана со ссылкой на сопроводительные чертежи.

Как показано на фиг. 1 и 2, струйная печатающая головка согласно настоящему изобретению содержит подложку 1, например, из кремниевого материала. На подложке 1 образован защитный слой из SiO2. На защитном слое 2 образован резистивный нагревательный слой 11, который нагревается электроэнергией, подводимой снаружи. На резистивном нагревательном слое образован электродный слой 3 для питания резистивного нагревательного слоя 11 электроэнергией, подводимой снаружи. Электродный слой 3 соединен с обычным электродом 12, при этом благодаря резистивному нагревательному слою 11 электроэнергия, подводимая от электродного слоя 3, преобразуется в тепловую энергию.

С другой стороны, на электродном слое 3 образован запирающий слой 5 нагревательной камеры 4 и образующий нагревательные камеры 4 так, чтобы они покрывали резистивный нагревательный слой 11. Тепловая энергия, выделяющаяся благодаря резистивному нагревательному слою 11, передается к нагревательным камерам 4.

Кроме того, нагревательные камеры 4 заполнены рабочей жидкостью, которая позволяет легко создавать давление пара. Рабочая жидкость быстро испаряется под действием тепловой энергии, передаваемой от резистивного нагревательного слоя 11. Более того, давление пара, образующееся вследствие испарения рабочей жидкости, передается к мембране 6, образованной на запирающем слое 5 нагревательной камеры.

На мембране 6 расположен запирающий слой 7 камеры для краски и образующий камеру 9 для краски соосно с нагревательной камерой 4. Камера для краски 9 заполнена заданным количеством краски.

Над запирающим слоем 7 камеры для краски образовано сопло 10 так, чтобы оно покрывало камеру 9 для краски. Сопло 10 служит в качестве струйного канала для прохождения краски наружу в виде капель. Сопло 10 образовано сквозь пластины 8 расположенной на запирающем слое 7 камеры для краски и соосно с нагревательной камерой 4 и камерой 9 для краски.

Кроме того, между защитным слоем 2 и запирающим слоем 5 нагревательной камеры образован слой для усиления сцепления 20, который является главной особенностью настоящего изобретения. Слой для усиления сцепления 20 образован на защитном слое 2 и находится в соприкосновении с резистивным нагревательным слоем 11, электродным слоем 3 и запирающим слоем 5 нагревательной камеры. Слой для усиления сцепления 20 тем самым действует для усиления сцепления между защитным слоем 2 и запирающим слоем 5 нагревательной камеры. Таким образом, защитный слой 2 и запирающий слой 5 нагревательной камеры не отделяются друг от друга даже при неблагоприятном воздействии в течение длительного периода времени высокой температуры и высокой влажности на граничную поверхность между защитным слоем 2 и запирающим слоем 5 нагревательной камеры.

Из уровня техники известно, что из-за различий в материалах защитного слоя и запирающего слоя нагревательной камеры между этими слоями образуется зазор, имеющий заданный размер. В этом случае рабочая жидкость, заполняющая нагревательные камеры, через этот зазор вытекает к защитному слою. В результате этого заметно снижается изолирующая способность защитного слоя.

Однако, как упоминалось выше, в настоящем изобретении слой для усиления сцепления 20, образованный между защитным слоем 2 и запирающим слоем 5 нагревательной камеры, действует для усиления сцепления между защитным слоем 2 и запирающим слоем 5 нагревательной камеры. Благодаря усиленному сцеплению заранее можно предотвратить образование зазора между защитным слоем 2 и запирающим слоем 5 нагревательной камеры. Следовательно, предотвращается утечка к защитному слою 2 рабочей жидкости, заполняющей нагревательные камеры 4. Таким образом, можно в течение длительного периода времени сохранять изолирующую способность защитного слоя 2.

Слой для усиления сцепления 20 предпочтительно образуют из жидкого соединения изооктанового ряда. Более предпочтительным является образование слоя для усиления сцепления 20 из жидкого аминопропил-триэтоксисилана, например, методом нанесения покрытия центрифугированием.

Жидкий γ-аминопропил-триэтоксисилан предпочтительно образован из жидкого 2,2,4-триметилпентана, к которому примешано несколько процентов жидкого NH2 • n(CH2)3 • Si(OCH2CH3)3.

В этом случае жидкий 2,2,4-триметилпентан имеет формулу (CH3)3 • CCH2 • CH(CH3)2, а NH2 • n(CH2)3 • Si(OCH2CH3)3 примешивают предпочтительно в количестве 3-4 вес.%.

Так как согласно настоящему изобретению слой 20 для усиления сцепления между защитным слоем 2 и запирающим слоем 5 нагревательной камеры образуют на защитном слое 2 до образования запирающего слоя 5 нагревательной камеры, то сцепление между защитным слоем 2 и запирающим слоем 5 нагревательной камеры может оставаться прочным, даже если после образования слоя 5 проводится процесс высокотемпературной термообработки с целью улучшения его долговечности. В результате этого процесс можно проводить в стабильных условиях, и поэтому запирающий слой 5 нагревательной камеры будет иметь равномерную толщину.

Далее будет описан принцип действия струйной печатающей головки, имеющей вышеописанную конструкцию.

Как показано на фиг. 3, вначале от внешнего источника электропитания подается электрический сигнал к электродному слою 3. Затем электроэнергия подводится к резистивному нагревательному слою 11, находящемуся в контакте с электродным слоем 3, что приводит к мгновенному нагреву резистивного нагревательного слоя 11 до высокой температуры свыше 500oC. В процессе нагрева электроэнергия преобразуется в тепловую энергию с температурой 500-550oC.

После этого образовавшаяся тепловая энергия передается нагревательным камерам 4, соприкасающимся с резистивным нагревательным слоем 11. Рабочая жидкость, заполняющая нагревательные камеры 4, под действием переданной тепловой энергии быстро испаряется с образованием заданного давления пара.

Как упоминалось выше, поскольку в это время уже образован слой 20 для усиления сцепления с целью предотвращения возникновения зазора между защитным слоем 2 и запирающим слоем 5 нагревательной камеры, то рабочая жидкость, заполняющая нагревательные камеры 4, не вытекает к защитному слою 2. Таким образом, можно предотвратить повреждение защитного слоя 2 и сохранить его полную изолирующую способность.

Далее, давление пара передается к мембране 6, образованной на запирающем слое 5 нагревательной камеры и соответственно этому мембрана 6 испытывает заданный толчок P.

В этом случае мембрана 6 быстро выпучивается наружу, как это показано стрелкой на фиг. 3, и округло изгибается. Таким образом, краска 100, которая заполняет камеры 9 для краски, образованные на мембране 6, подвергается сильному толчку, пузырится и близка к разбрызгиванию.

С другой стороны, в положении, показанном на фиг. 4, когда происходит быстрое охлаждение резистивного нагревательного слоя 11 из-за прекращения подачи электрического сигнала, подававшегося от внешнего источника электропитания, давление пара внутри нагревательных камер 4 быстро понижается. Таким образом, внутри нагревательных камер 4 быстро возникает состояние вакуума. Под действием вакуума мембрана 6 подвергается прогибающей силе B, противоположной вышеописанному толчку, посредством чего мембрана прогибается и приводится в исходное состояние.

В этом случае мембрана 6 быстро прогибается вниз, как это показано стрелкой на фиг. 4, при этом внутрь камер 9 для краски передается большая прогибающая сила. Соответственно этому краска 100, которая благодаря выпучиванию мембраны 6 близка к разбрызгиванию, упорядоченно принимает эллиптическую форму и круглую форму под действием собственного веса и, таким образом, набрызгивается на расположенную снаружи печатную бумагу. Таким образом осуществляется быстрое печатание на расположенной снаружи печатной бумаге.

Как упоминалось выше, между защитным слоем и запирающим слоем 5 нагревательной камеры образуют слой для усиления сцепления между этими слоями. Слой для усиления сцепления способен длительное время поддерживать прочное сцепление между защитным слоем и запирающим слоем 5 нагревательной камеры. Таким образом, можно заметно увеличить общую производительность струйного печатающего устройства.

Как упоминалось выше, настоящее изобретение может быть применено к любому микроинжекционному устройству, например к микронасосу для медицинского прибора и к устройству для впрыска топлива без какого-либо ухудшения эффективности.

Хотя то, что показано и описано, считается предпочтительными вариантами осуществления настоящего изобретения, специалистам в данной области техники понятно, что могут быть сделаны различные изменения и модификации изобретения, и что его элементы могут быть заменены эквивалентами, не выходя за объем патентных притязаний настоящего изобретения. Кроме того, могут быть сделаны многочисленные модификации для приспособления конкретной ситуации к техническому решению согласно настоящему изобретению, не выходя за объем патентных притязаний настоящего изобретения. Следовательно, подразумевается, что настоящее изобретение не ограничивается конкретным описанным вариантом его осуществления, но что настоящее изобретение включает в себя все варианты, находящиеся в пределах прилагаемой формулы изобретения.

Как упоминалось выше, струйное печатающее устройство согласно настоящему изобретению содержит слой из соединения изооктанового ряда для усиления сцепления между защитным слоем и запирающим слоем нагревательной камеры, посредством чего может быть усилено сцепление между защитным слоем и запирающим слоем нагревательной камеры. Следовательно, может быть заметно увеличена общая производительность струйного печатающего устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИНЖЕКЦИИ РАБОЧЕЙ ЖИДКОСТИ В МИКРОИНЖЕКЦИОННОЕ УСТРОЙСТВО | 1998 |

|

RU2163218C2 |

| СПОСОБ ОБРАЗОВАНИЯ ТОЛСТОПЛЕНОЧНОГО СЛОЯ В МИКРОИНЖЕКЦИОННОМ УСТРОЙСТВЕ | 1998 |

|

RU2144472C1 |

| МИКРОИНЖЕКТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1998 |

|

RU2144470C1 |

| МИКРОИНЖЕКТОР И СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОИНЖЕКТОРА | 1998 |

|

RU2143343C1 |

| СПОСОБ СБОРКИ МИКРОИНЖЕКТОРА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1998 |

|

RU2144471C1 |

| МИКРОИНЖЕКТОР | 1998 |

|

RU2146621C1 |

| УЗЕЛ ПЛАСТИНЫ СОПЛА МИКРОИНЖЕКТОРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2151066C1 |

| ЦЕПЬ УСИЛЕНИЯ НАПРЯЖЕНИЯ ДЛЯ ИСПОЛЬЗОВАНИЯ В ПОЛУПРОВОДНИКОВОМ ЗАПОМИНАЮЩЕМ УСТРОЙСТВЕ | 1994 |

|

RU2138085C1 |

| ОМИЧЕСКАЯ КОНТАКТНАЯ СТРУКТУРА ПОЛУПРОВОДНИКОВОГО ПРИБОРА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2155417C2 |

| ГИБРИДНАЯ ИНТЕГРАЛЬНАЯ СХЕМА ГАЗОВОГО СЕНСОРА | 1996 |

|

RU2137117C1 |

Микроинжекционное устройство предназначено для струйной печати. В микроинжекционном устройстве между защитным слоем и запирающим слоем нагревательной камеры образован слой для усиления сцепления из жидкого соединения изооктанового ряда. Слой для усиления сцепления способен усиливать сцепление между защитным слоем и запирающим слоем нагревательной камеры и таким образом улучшает общую инжекционную способность микроинжекционного устройства и повышает производительность. 5 з.п. ф-лы, 7 ил.

| EP 0816083 A2, 07.01.1998 | |||

| EP 0479441 A2, 08.04.1992 | |||

| МАШИНА ДЛЯ МУЛЬЧИРОВАНИЯ И ЗАДЕЛКИ СЕМЯН | 0 |

|

SU393976A1 |

| Термоструйная печатающая головка | 1988 |

|

SU1648797A1 |

Авторы

Даты

2000-04-20—Публикация

1998-11-03—Подача