Настоящее изобретение относится к способу инжекции рабочей жидкости в микроинжекционное устройство, пригодное для использования в струйных печатающих устройствах, микронасосах, применяемых в медицинских приборах, и устройствах для впрыска топлива, а конкретнее, относится к способу инжекции рабочей жидкости в микроинжекционное устройство, позволяющему увеличить объем выпуска изделий благодаря инжекции рабочей жидкости одновременно в множество нагревательных камер.

В общем, микроинжекционным устройством называют устройство, которое предназначено для обеспечения печатной бумаги, организма человека или автомобилей заранее определенным количеством жидкости, например, печатной краски, жидкости для инъекции или нефтепродукта, используя способ, при котором к вышеупомянутой жидкости подводится заданное количество электрической или тепловой энергии, так чтобы можно было вызвать изменение объема такой жидкости. Таким образом, к определенному объекту можно подать небольшое количество такой жидкости.

В последнее время развитие электротехники и электронной техники позволяет быстро усовершенствовать такие микроинжекционные устройства. Поэтому микроинжекционные устройства широко используются в повседневной жизни человека. Примером использования микроинжекционных устройств в жизни человека является струйное печатающее устройство.

В отличие от обычного матричного печатающего устройства струйное печатающее устройство, т.е. разновидность микроинжекционного устройства способно выполнять печатные работы в разных цветах благодаря применению картриджей и обладает преимуществами в меньшем шуме и повышенном качестве печати. По этой причине струйное печатающее устройство приобретает все большую популярность.

Струйное печатающее устройство обычно снабжено печатающей головкой, имеющей сопла с мельчайшим диаметром. В такой струйной печатающей головке краска, которая находится в жидком состоянии, вспучивается и расширяется в виде пузырьков при включении или выключении электрического сигнала, подаваемого от внешнего устройства. Затем краска, вспученная таким образом в пузырьки, отделяется с выполнением операции печатания на печатной бумаге.

Обычно операция печатания на печатной бумаге согласованно выполняется благодаря вибрации мембраны, причем рабочая жидкость, обладающая свойством создавать давление пара, заполняет нагревательную камеру струйной печатающей головки и вызывает вибрацию. Описаны многие способы и устройства для инжекции рабочей жидкости.

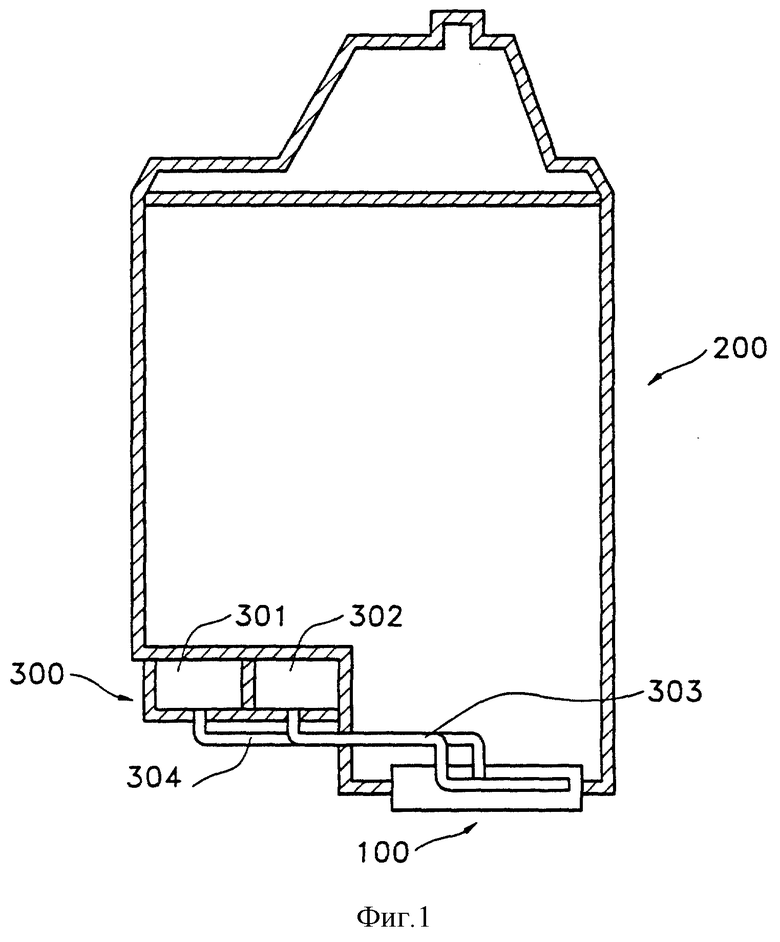

На фиг. 1 показано, что для непрерывной подачи рабочей жидкости внутрь нагревательной камеры 4 на части картриджа 200, примыкающей к струйной печатающей головке 100, установлено устройство 300 для инжекции рабочей жидкости, при этом картридж 200 снабжен струйной печатающей головкой 100 и внутри заполнен краской.

Далее подробно описывается способ инжекции рабочей жидкости с использованием устройства 300 для инжекции этой жидкости.

Рабочую жидкость, хранящуюся в резервуаре 300 для этой жидкости, под заданным давлением и с помощью заданного нагнетательного устройства (не показано) быстро инжектируют в струйную печатающую головку 100. Тогда рабочая жидкость по подающей трубке 303 и через подающее отверстие 102 течет в подающий канал 101, как это показано на фиг. 3, и заполняет каждую нагревательную камеру 4. Между тем остающаяся рабочая жидкость, которая остается после заполнения каждой нагревательной камеры 4 по вышеописанному способу, возвращается в возвратный резервуар 301 по возвратной трубке 304, как это показано на фиг. 2. Затем операция инжекции рабочей жидкости заканчивается герметизированием нагревательных камер.

Однако вышеупомянутый обычный способ инжекции рабочей жидкости в струйную печатающую головку связан с некоторыми нижеизложенными проблемами.

С целью инжекции рабочей жидкости в каждую нагревательную камеру на картридже устанавливают отдельное и дополнительное устройство для инжекции рабочей жидкости, а рабочую жидкость инжектируют в отдельные струйные печатающие головки, используя отдельные устройства для инжекции рабочей жидкости. Соответственно увеличивается общее время изготовления изделий и усложняется весь производственный процесс.

Кроме того, из-за сложности производственного процесса уменьшается объем выпуска продукции.

Известен способ инжекции рабочей жидкости в микроинжекционное устройство, содержащий стадии образования вакуума с заданным давлением, посредством всасывания воздуха из вакуумной камеры, снятия вакуума, посредством подачи воздуха в вакуумную камеру и герметизации нагревательных камер микроинжекционных устройств (патент США N 4713925).

Однако данному способу также присущи вышеуказанные недостатки других технических решений предшествующего уровня техники.

Следовательно, целью настоящего изобретения является создание способа инжекции рабочей жидкости в микроинжекционное устройство без использования картриджа, имеющего отдельное устройство для инъекции рабочей жидкости.

Другой целью настоящего изобретения является создание способа инжекции рабочей жидкости в микроинжекционное устройство, при котором может быть упрощен весь производственный процесс для увеличения объема выпуска продукции.

Цели настоящего изобретения станут более понятными из подробного описания предпочтительных вариантов осуществления изобретения и из приложенных чертежей.

Для достижения вышеупомянутых целей и других преимуществ настоящего изобретения предложен способ, содержащий стадии образования вакуума с заданным давлением, посредством всасывания воздуха из вакуумной камеры, снятия вакуума, посредством подачи воздуха в вакуумную камеру и герметизации нагревательных камер микроинжекционных устройств, который содержит стадию установки сосуда с рабочей жидкостью в вакуумную камеру после помещения в рабочую жидкость коробки с картриджами, снабженными множеством микроинжекционных устройств, при этом после снятия вакуума осуществляют извлечение коробки с картриджами из вакуумной камеры.

Предпочтительно, чтобы одновременно образовывали вакуум с заданным давлением в вакуумной камере и охлаждали рабочую жидкость.

Целесообразно, чтобы рабочую жидкость охлаждали пропусканием потока охлаждающей среды через трубку для потока охлаждающей среды, установленную на наружной стенке сосуда для рабочей жидкости.

Желательно, чтобы в качестве охлаждающей среды использовали газ.

Возможно, чтобы в качестве газа использовали азот.

Таким образом, можно уменьшить общее время изготовления изделий и увеличить общий объем выпуска продукции.

Предпочтительно, чтобы использовали вакуумметрическое давление в пределах от 2 · 10-1 мм рт. ст. до 2 · 10-3 мм рт. ст.

Целесообразно, чтобы использовали вакуумметрическое давление в 2 · 10-2 мм рт. ст.

Настоящее изобретение и многие присущие ему преимущества станут более понятными из нижеследующего подробного описания со ссылкой на сопроводительные чертежи, на которых аналогичными позициями обозначены одинаковые или сходные составные части и на которых:

- фиг. 1 - вид в разрезе, иллюстрирующий картридж, имеющий обычную струйную печатающую головку;

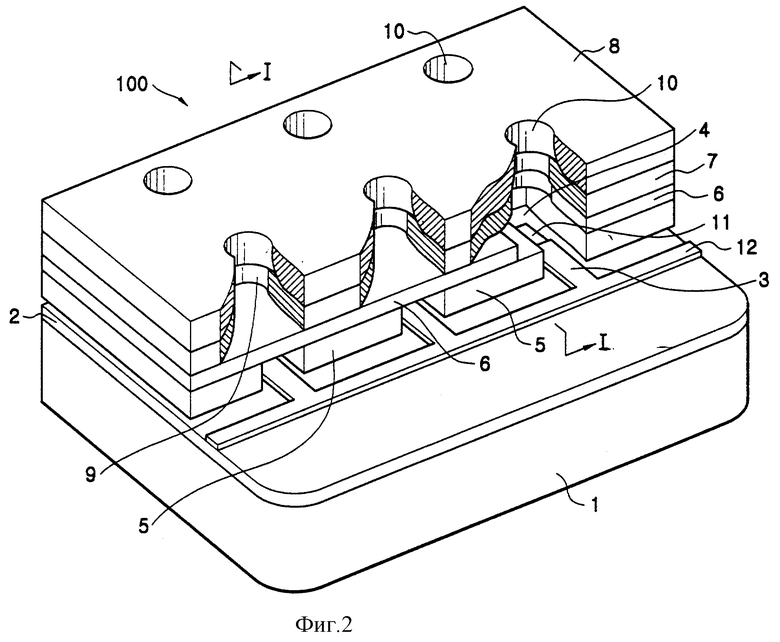

- фиг. 2 - изображение в изометрии струйной печатающей головки, применимой к настоящему изобретению;

- фиг. 3 - изображение в изометрии множества нагревательных камер обычной струйной печатающей головки;

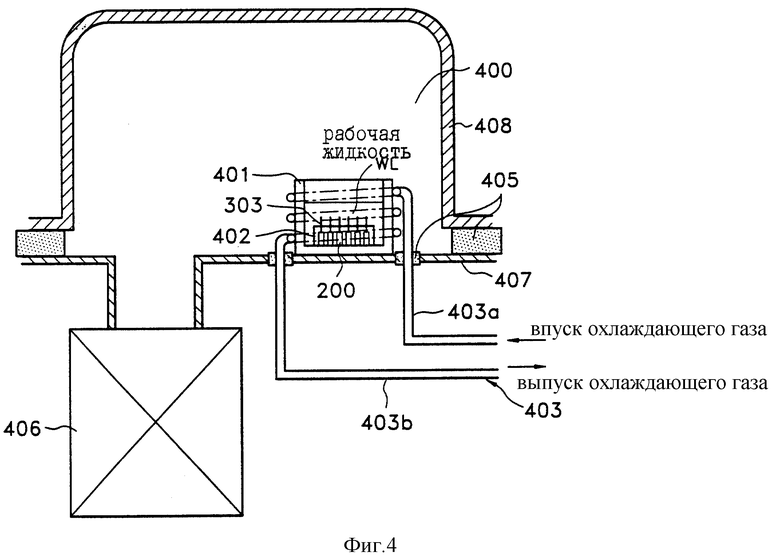

- фиг. 4 - вид, иллюстрирующий устройство для инжекции рабочей жидкости в струйную печатающую головку согласно настоящему изобретению;

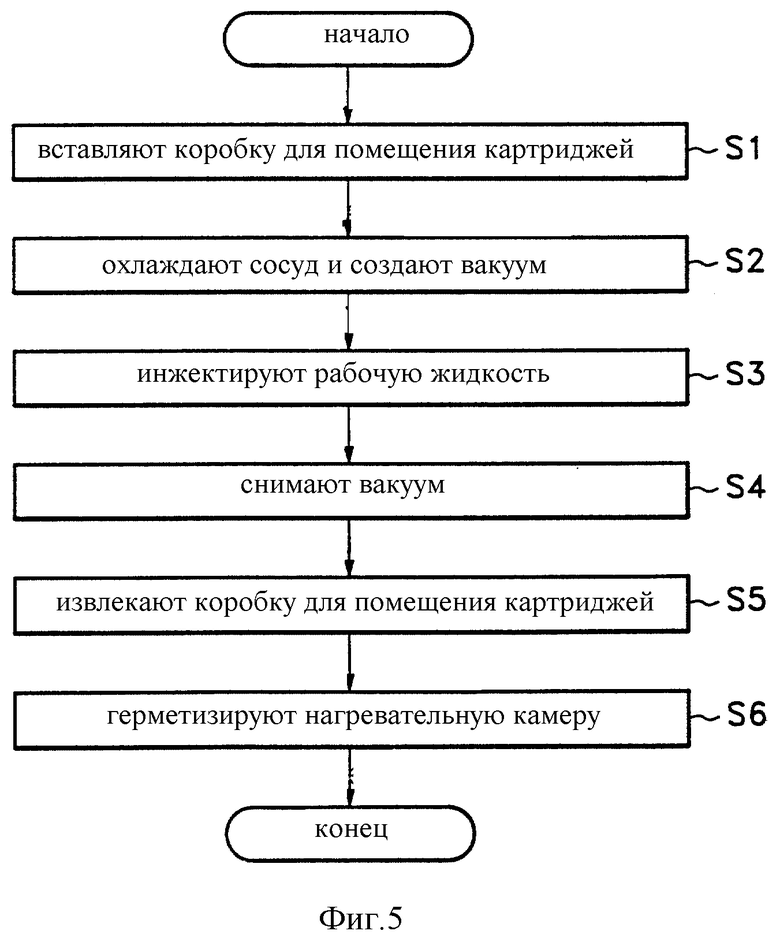

- фиг. 5 - схема последовательности операций, иллюстрирующая способ инжекции рабочей жидкости в струйную печатающую головку согласно настоящему изобретению.

Цели, отличительные признаки и преимущества настоящего изобретения будут яснее поняты благодаря предпочтительным вариантам осуществления изобретения при ссылке на сопроводительные чертежи.

На фиг. 2 показана в изометрии струйная печатающая головка, применимая к настоящему изобретению. Как показано на фиг. 2, наверху защитного слоя 2 поддерживающей подложки 1 образован резистивный нагревательный слой 11. На резистивном нагревательном слое 11 образован электродный слой 3 для подвода электроэнергии к резистивному нагревательному слою 11.

Резистивный нагревательный слой 11 преобразует электрическую энергию в тепловую энергию с температурой в интервале от 500oC до 550oC и передает тепловую энергию нагревательной камере 4, окруженной запирающим слоем 5 для нагревательной камеры. Нагревательная камера 4 заполнена рабочей жидкостью (не показана), обладающей свойством легко создавать давление пара.

Рабочая жидкость вызывает вибрацию мембраны 6, образованной наверху нагревательной камеры 4, и краска, хранящаяся в камере 9 для краски, которая заключена в запирающий слой 7 камеры для краски, капает наружу через сопло 10 в пластине 8 сопла. В результате согласованно выполняется операция печатания на расположенном снаружи печатном листе.

Вид на фиг. 4 иллюстрирует устройство для инжекции рабочей жидкости в струйную печатающую головку согласно настоящему изобретению. Внутри части вакуумной камеры 400 расположен сосуд 401, заполненный рабочей жидкостью. В рабочей жидкости находится коробка 402 для помещения картриджей 200. Кроме того, наружная стенка сосуда 401 для рабочей жидкости обмотана трубкой 403 для пропуска потока охлаждающей среды; на каждом картридже 200 установлено множество струйных печатающих головок 100.

Далее трубка 403 для потока охлаждающей среды установлена отдельно от впускной трубки 403а для потока, входящего в вакуумную камеру 400, и от выпускной трубки 403в для потока, выходящего наружу вакуумной камеры 400. Уплотнение 405, образованное у нижней поверхности 407 вакуумной камеры 400, отделяет внутреннюю полость вакуумной камеры 400 от наружного пространства, при этом впускная трубка 403а и выпускная трубка 403в проходят через нижнюю поверхность 407 вакуумной камеры 400.

Кроме того, внутренняя полость вакуумной камеры 400 отделена от наружного пространства благодаря образованию уплотнений 405 у граничной поверхности, при этом нижняя поверхность 407 и верхняя поверхность 408 находятся в соприкосновении у граничной поверхности.

Вакуумная камера 400 соединена с устройством 406 для подачи/всасывания воздуха. Далее, устройство 406 для подачи/всасывания воздуха действует не только для образования вакуума во внутреннем пространстве вакуумной камеры 40 путем всасывания воздуха из него, но также и для быстрого снятия вакуума во внутреннем пространстве вакуумной камеры 400 путем подачи воздуха в него.

Множество картриджей, загруженных в коробку 402 для помещения картриджей и отделенных от находящейся снаружи рабочей жидкости, снабжены трубками 303 для подачи рабочей жидкости, которые открываются наружу. Трубки 303 для подачи рабочей жидкости обеспечивают путь для согласованной подачи потока рабочей жидкости, заполняющей сосуд для этой жидкости, в соединенные с ними нагревательные камеры 4 струйных печатающий головок 100, установленных на картриджах 200.

При создании вышеупомянутого вакуума рабочая жидкость, заполняющая сосуд 401 для рабочей жидкости, одновременно инжектируется в каждую нагревательную камеру 4.

При использовании обычной струйной печатающей головки инжекция рабочей жидкости в струйную печатающую головку осуществляется картриджем, снабженным отдельным и дополнительным устройством для инжекции рабочей жидкости. Следовательно, заметно уменьшается объем выпуска продукции.

Однако согласно настоящему изобретению рабочую жидкость можно одновременно впрыскивать в струйные печатающие головки 100, используя вышеупомянутое устройство для инжекции рабочий жидкости. Следовательно, возможна согласованная инжекция рабочей жидкости без использования сложного процесса, т. е. без применения картриджей, снабженных отдельными и дополнительными устройствами для инжекции рабочей жидкости.

Далее будет подробнее описан способ инжекции рабочей жидкости с использованием устройства для инжекции рабочей жидкости, имеющего вышеупомянутую конструкцию согласно настоящему изобретению.

Во-первых, как показано на фиг. 5, оператор собирает множество картриджей 200, имеющих множество струйных печатающих головок, для инжекции рабочей жидкости и загружает картриджи 200 в коробку 402, предназначенную для помещения картриджей. Затем эту коробку 402 через вакуумный затвор (не показан) вставляют в сосуд 401 для рабочей жидкости, находящийся в вакуумной камере 400. Соответственно заполняют сосуд 401 достаточным количеством рабочей жидкости (стадия S1).

Затем оператор непрерывно пропускает поток охлаждающей среды через впускную трубку 403а к трубке 403 для потока охлаждающей среды (стадия S2). Поток охлаждающей среды пропускают с целью понижения температуры наружной стенки сосуда 401 для рабочей жидкости и предотвращения преждевременного испарения этой жидкости.

На этой стадии в качестве вышеупомянутой охлаждающей среды согласно настоящему изобретению предпочтительно использовать газ, особенно азот. В общем, азот общеизвестен как хороший хладагент. Используя азот в качестве хладагента, непрерывно охлаждают наружную стенку сосуда 401 для рабочей жидкости с целью предотвращения преждевременного испарения рабочей жидкости.

Охлаждающая среда, втекающая по впускной трубке 403а, непрерывно удаляется через выпускной отрезок 403в трубки 403 для потока охлаждающей среды.

В дополнение к пропуску потока охлаждающей среды оператор включает устройство 406 для подачи/всасывания воздуха с целью всасывания воздуха из вакуумной камеры 400. Таким образом, указанное устройство всасывает весь воздух, заполняющий вакуумную камеру 400. В результате внутри вакуумной камеры 400 создается высокий вакуум (стадия S2). Операции вакуумирования и пропуска потока охлаждающей среды выполняются одновременно.

Кроме удаления воздуха из вакуумной камеры 400, устройством 406 для подачи/всасывания воздуха всасывают также весь воздух, заполняющий нагревательные камеры 4 в струйной печатающей головке 100. Другими словами, удаляют воздух в вакуумной камере 400 и одновременно удаляют в эту камеру воздух из нагревательных камер 4, выделяющийся в рабочую жидкость в виде пузырьков. Таким образом, внутри нагревательных камер 4 образуется свободное пространство для соответствующей инжекции в него рабочей жидкости.

Согласно отличительным признакам настоящего изобретения в это время внутри вакуумной камеры создается вакуумметрическое давление в пределах от 2 · 10-1 мм рт.ст. до 2 · 10-3 мм рт.ст. Более предпочтительным является вакуумметрическое давление, равное 2 · 10-2 мм рт.ст.

В результате выполнения вышеупомянутых операций с образованием вакуума в вакуумной камере 400 рабочая жидкость, находящаяся в сосуде 401, полностью заполняет каждую нагревательную камеру 4, втекая в вакуумированное свободное пространство нагревательных камер 4. Соответственно этому рабочая жидкость надлежащим образом заполняет нагревательные камеры 4 струйных печатающих головок 100, при этом струйные печатающие головки 100 установлены на картридже 200 (стадия S3).

После того как благодаря вышеупомянутым операциям пропуска охлаждающей среды и вакуумирования произойдет полная инжекция рабочей жидкости в нагревательные камеры 4 струйной печатающей головки 100, в качестве следующей стадии снимают вакуум и заканчивают процесс герметизацией нагревательных камер 4, заполненных рабочей жидкостью.

После инжекции рабочей жидкости в нагревательные камеры 4 струйных печатающих головок 100 с помощью вышеупомянутых операций оператор включает вышеупомянутое устройство 406 для подачи/всасывания воздуха с целью подачи воздуха в вакуумную камеру. Соответственно этому снимается вакуум в вакуумной камере (стадия S4).

Затем оператор через затвор вакуумной камеры 400 извлекает наружу этой камеры коробку 402 с множеством картриджей, которые снабжены множеством струйных печатающих головок 100, заполненных рабочей жидкостью (стадия S5).

После этого оператор герметизирует нагревательные камеры 4 каждой струйной печатающей головки, установленной на картридже 200, используя органический герметик, например полиимид, и надежно хранит рабочую жидкость в герметизированных нагревательных камерах 4 (стадия S6).

Согласно настоящему изобретению возможна одновременная инжекция рабочей жидкости в нагревательные камеры множества струйных печатающих головок. Таким образом, заметно увеличивается объем выпуска продукции.

Как упоминалось выше, настоящее изобретение может быть применимо к любому микроинжекционному устройству, например, микронасосу в медицинских приборах и устройству для впрыска топлива и т.д. без какого-либо ухудшения эффективности.

Хотя термины, упомянутые в описании изобретения, определены на основании назначения настоящего изобретения и могут быть изменены по желанию специалиста в данной области техники или в соответствии с обычной практикой, эти термины следует определять, учитывая общее содержание описания настоящего изобретения.

Хотя то, что было показано и описано, считается предпочтительными вариантами осуществления настоящего изобретения, специалистам в данной области техники понятно, что могут быть сделаны различные изменения и модификации и что его элементы могут быть заменены эквивалентами, не выходя за объем патентных притязаний настоящего изобретения. Кроме того, могут быть сделаны многочисленные модификации для приспособления конкретной ситуации к техническому решению настоящего изобретения, не выходя за объем патентных притязаний настоящего изобретения. Следовательно, подразумевается, что настоящее изобретение не ограничивается его конкретным описанным вариантом как наилучшего предполагаемого способа осуществления настоящего изобретения, но что настоящее изобретение включает в себя все варианты, находящиеся в пределах прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАЗОВАНИЯ ТОЛСТОПЛЕНОЧНОГО СЛОЯ В МИКРОИНЖЕКЦИОННОМ УСТРОЙСТВЕ | 1998 |

|

RU2144472C1 |

| МИКРОИНЖЕКЦИОННОЕ УСТРОЙСТВО | 1998 |

|

RU2147522C1 |

| СПОСОБ СБОРКИ МИКРОИНЖЕКТОРА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1998 |

|

RU2144471C1 |

| МИКРОИНЖЕКТОР | 1998 |

|

RU2146621C1 |

| МИКРОИНЖЕКТОР И СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОИНЖЕКТОРА | 1998 |

|

RU2143343C1 |

| УЗЕЛ ПЛАСТИНЫ СОПЛА МИКРОИНЖЕКТОРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2151066C1 |

| МИКРОИНЖЕКТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1998 |

|

RU2144470C1 |

| ХОЛОДИЛЬНОЕ УСТРОЙСТВО | 1993 |

|

RU2110739C1 |

| УЗЕЛ НАСАДКИ ДЛЯ ПЫЛЕСОСА | 2010 |

|

RU2419375C1 |

| ХОЛОДИЛЬНОЕ УСТРОЙСТВО | 1993 |

|

RU2110738C1 |

Изобретение применяется в струйных печатающих устройствах, микронасосах и устройствах для впрыска топлива. Способ инжекции рабочей жидкости. Сосуд, заполненный рабочей жидкостью, помещают в вакуумную камеру, соединенную с вакуумирующим устройством. В сосуд помещают множество картриджей, имеющих микроинжекционные устройства, и рабочая жидкость в сосуде заполняет нагревательные камеры каждого микроинжекционного устройства. Согласно этому может быть упрощен весь производственный процесс с целью увеличения объема выпуска продукции и может быть уменьшено общее время изготовления изделий. 6 з.п. ф-лы, 5 ил.

| US 4713925 A, 22.12.1987 | |||

| US 3996725 A, 14.12.1976 | |||

| US 3423817 A, 28.01.1969 | |||

| US 4600927 A, 15.07.1986 | |||

| СПОСОБ ЗАПОЛНЕНИЯ ПАКЕТА ДИСПЛЕЯ ЖИДКОКРИСТАЛЛИЧЕСКИМ ВЕЩЕСТВОМ | 1994 |

|

RU2090472C1 |

Авторы

Даты

2001-02-20—Публикация

1998-11-03—Подача