Изобретение относится к получению пластмасс, в частности к получению ударопрочного полистирола (УПМ) непрерывным способом полимеризации в массе; как конструкционный материал находит широкое применение во многих областях, например в химической промышленности, машиностроении, строительстве, электротехнике и других отраслях хозяйства.

Известен непрерывный способ получения ударопрочного полистирола полимеризацией в массе полибутадиенового каучука в стироле в присутствии блок-сополимера стирола с диеном при ступенчатом подъеме конверсии стирола с последующим отгоном непрореагировавшего мономера, в котором с целью повышения значения разрушающего напряжения конечного продукта, блок-сополимер в количестве 1,5-2,5% от общей массы загрузки в виде раствора в стироле вводят в полимеризационную массу при значении конверсии стирола, численно равной произведению содержания бутадиенового каучука в исходном растворе на коэффициент, равный 1,1-1,9 мас.% [1. А.с. СССР N 1603718, C 08 F 279/02, опуб. БИ N 40, 1990].

Недостатком указанного способа является большой расход эластомерной части (каучук + блок-сополимер) - 9,5-12 мас.%, что увеличивает себестоимость материала, а показатель разрушающего напряжения конечного продукта не превышает 28,0 МПа. Способ реализован в трехступенчатом каскаде реакторов.

Наиболее близким по аппаратурному оформлению, технической сущности и достигаемому эффекту является способ получения ударопрочного полистирола путем полимеризации в массе каучука в стироле в каскаде 2-х реакторов со съемом тепла, испарением части стирола, конденсацией паров и возвратом конденсата в реакторы каскада, при ступенчатом подъеме температуры реакционной массы и ступенчатом подъеме конверсии стирола с последующей отгонкой непрореагировавших компонентов в вакуум-камере и утилизации отгона вне процесса, в котором с целью повышения ударопрочности продукта, в первый реактор каскада конденсат возвращают в количестве, в 9-12 раз превышающем количество конденсата, образовавшегося из раствора, а отношение нагрузки на первый реактор к объему массы в нем поддерживается в пределах 0,16-0,21 ч-1. [2. А.с. СССР N 1706185 A1, C 08 F 279/02, 1993, Бюл. N 45-46 - прототип].

Недостатком указанного способа является низкое значение разрушающего напряжения конечного продукта и большой расход производства в виде отгона непрореагировавших компонентов, что увеличивает расходный коэффициент по стиролу, затруднено управление процессом полимеризации при различных поставках сырья, в частности каучука, увеличивается разброс показателей качества готового продукта.

В основу изобретения поставлена задача повышения значения разрушающего напряжения при сохранении на прежнем уровне других физико-механических свойств УПМ и снижение отхода производства в виде отгона непрореагировавших продуктов путем целенаправленных изменений технологии в сочетании с подбором каучука с определенными характеристиками.

Поставленная задача достигается полимеризацией стирола в массе в присутствии полибутадиенового каучука, третбутилпербензоата в качестве инициатора полимеризации и третичного додецилмеркаптана в качестве регулятора молекулярной массы, в каскаде реакторов со съемом тепла испарением части стирола конденсацией паров и возвращением конденсата в реакторы каскада, при ступенчатом подъеме температуры и конверсии стирола с последующим отгоном непрореагировавших продуктов в вакуум-камере, согласно способу для полимеризации используют стереорегулярный полибутадиеновый каучук кобальтовой полимеризации с активностью 8-10 %/ч, определенной путем измерения скорости полимеризации 8%-го раствора каучука в стироле с добавлением 0,03 мас.% третбутилпербензоата, 0,08 мас.% третичного додецилмеркаптана, 0,08 мас.% ирганокса и 1,0 мас.% медицинского вазелинового масла при 110oC, в исходный раствор каучука в стироле вводят отгон непрореагировавших продуктов после вакуум-камеры в количестве 2,5-3,5% от общей загрузки исходной смеси.

Использование каучука с заданной активностью (обычно активность указанного каучука в зависимости от поставщиков и поставок колеблется в пределах 3-12 %/ч), обеспечивает возможность непрерывного возврата в исходный раствор каучука определенной части отгона непрореагировавших продуктов после вакуум-камеры, что дает возможность утилизировать отходы производства и снизить расходный коэффициент по стиролу, облегчает управление процессом полимеризации за счет химической активности отгона в процессе полимеризации и изменения дозировки отгона при изменении активности каучука в заданных пределах. При активности каучука ниже заявляемого предела возвращать отгон в систему нельзя, так как затрудняется управление процессом полимеризации и ухудшаются физико-механические свойства готового продукта.

Использование каучука с заданной активностью в сочетании с отгоном позволяет в первом реакторе каскада достигать необходимую степень конверсии при более низких температурах (105 - 115oC по сравнению с 132 - 134oC по прототипу), а это обеспечивает образование полимера с более высокой молекулярной массой, что вносит основной вклад в достижение эффекта повышения значения разрушающего напряжения при разрыве в готовом продукте.

В случае использования каучука без ограничений по активности (данный показатель не предусматривается действующими стандартами) для поддержания заданного объема выработки на установке требуется либо изменение температурного режима в более широких пределах, либо изменение концентрации инициатора полимеризации и регулятора роста полимерной цепи. В любом случае это приводит к увеличению разброса показателей качества УПМ. В предлагаемом способе указанный недостаток устраняется за счет отсутствия необходимости изменения в широких пределах температурного режима или рецептуры загрузки.

Изменение показателей по активности каучука и концентрации отгона в исходном растворе каучука за установленные пределы приводят к утрате достигаемого эффекта.

Для реализации способа используют сырье, имеющее следующие характеристики.

1. Стирол - ГОСТ 10003-81 с изменением N 1

Массовая доля стирола - 99,2-99,8%

Массовая доля полимера - Отсутствие

Основность - Н/б 0,0001 мг HCl/г,

Массовая доля n-третбутилпирокатехина - Н/б 0,001%.

2. Каучук стереорегулярный полибутадиеновый.

Содержание 1,4-цис-структур - 96-97%

Индекс разветвленности - 2,7-3,3

Непредельность,% - 96-98

Массовая доля стабилизатора, % - 0,1-0,3

Массовая доля летучих, мас.% - 0,5-0,7

Массовая доля воды, мас.% - 0,1

Вязкость по Муни, 100oC - 40-50

Динамическая вязкость 5,0%-го каучука в стироле, МПа - 125-160

Массовая доля не растворимых в стироле (гель) РРМ - 100-300

Цветность по Арно, ед. - 5-10

Активность, %/ч - 8-10

Активность каучука в %/ч определяют путем измерения скорости полимеризации 8%-го раствора каучука в стироле с добавлением 0,03 мас.% третбутилпербензоата, 0,08 мас.% третичного додецил-меркаптана, 0,08 мас.% ирганокса и 1,0 мас.% медицинского вазелинового масла при 110oC.

3. Третбутилпербензоат - ТУ 605-1997-85

Массовая доля основного вещества, мас.% - 98,5

Массовая доля активного кислорода, мас.% - 8,1

4. Третичный додецилмеркаптан ТУ 38.10252-79

Массовая доля третичного додецилмеркаптана, мас.% - 96,5

Массовая доля меркантановой серы, мас.% - 15,3

5. Медицинское вазелиновое масло ГОСТ 3164-78

Вязкость кинематическая при 50oC, сСт - 28-38

Зольность, % - 0,01

Содержание воды и парафина - Отсутствует

6. Фенозан 23, марка A ТУ 6-22.0205603-3-88

7. Тринонилфенилфосфат ТУ 6-02-680-89

Массовая доля фосфора, % - 4,0

Кислотное число, мГKOH/г - 0,5

8. Отгон непрореагировавших продуктов после вакуум-камеры, хромотографический анализ в порядке выхода на хроматограф, мас.%

Углеводороды с Т(кип) до 80oC - 0,01-0,08

Бензол - 0,06-0,07

Толуол - 0,04-0,05

Этилбензол - 1,4-2,0

Изопропилбензол - 0,12 - 0,14

n-Пропилбензол - 0,001 - 0,002

Этилтолуол - 0,03 - 0,1

Стирол - 93 - 96

Альфа-метилстирол - 0,01 - 0,04

Фенилацетат - 0,003 - 0,006

Углеводороды с T(кип) 165-180oC

n-Бутилбензол - 0,001 - 0,005

Метилстирол - 0,001 - 0,003

n-Этилстирол - 0,019 - 0,021

Цинолы - 0,002 - 0,003

Псевдокумол - 0,001 - 0,002

Бензальдегид - 0,043 - 0,065

Углеводороды с T(кип) 180-200oC

n-Дивинилбензол - 0,002 - 0,003

Дивинилбензол - 0,14 - 0,15

Ацетофенол - 0,023 - 0,03

Углеводороды с T(кип) 200oC и более

Перекисные соединения - 0,005 - 0,006

Дифенилы - 0,5 - 2,7

Нафталин - 0,02 - 0,03

Индем - 0,001 - 0,002

Вазелиновое масло - 1,2 - 1,5

Способ осуществляют следующим образом.

Пример 1.

Исходную реакционную смесь готовят в растворителе с мешалкой объемом 32 м3, куда закачивают стирол, загружают дробленый каучук с активностью 8 %/ч в количестве 7,5 мас.%, после растворения каучука закачивают отгон непрореагировавших продуктов после вакуум-камеры в количестве 2,5 мас.%, добавляют третбутилпербензоат в количестве 0,03 мас.%, третичный додецикломеркаптан в количестве 0,008 мас.%, фенозан 23 или триномилфенилфосфат в количестве 0,08 мас. %, медицинское вазелиновое масло в количестве 1,0 мас.% и через расходную емкость дозируют на полимеризацию. Полимеризацию проводят в каскаде из 2-х реакторов объемом 16 м3 каждый, работающих непрерывно. В первый реактор каскада подают 1,8 м3/ч исходной смеси. В 1 реакторе каскада поддерживают температуру полимеризации 105-115oC и содержание полимера 40 - 44 мас.%, уровень заполнения 75 мас. %. Съем избыточного тепла реакции осуществляют испарением, конденсат возвращают в реактор. Во втором реакторе каскада поддерживают температуру 140-145oC и содержание полимера 93-95 мас.%. Уровень заполнения 70-75%, съем тепла реакции осуществляют испарением, конденсат возвращают в реактор.

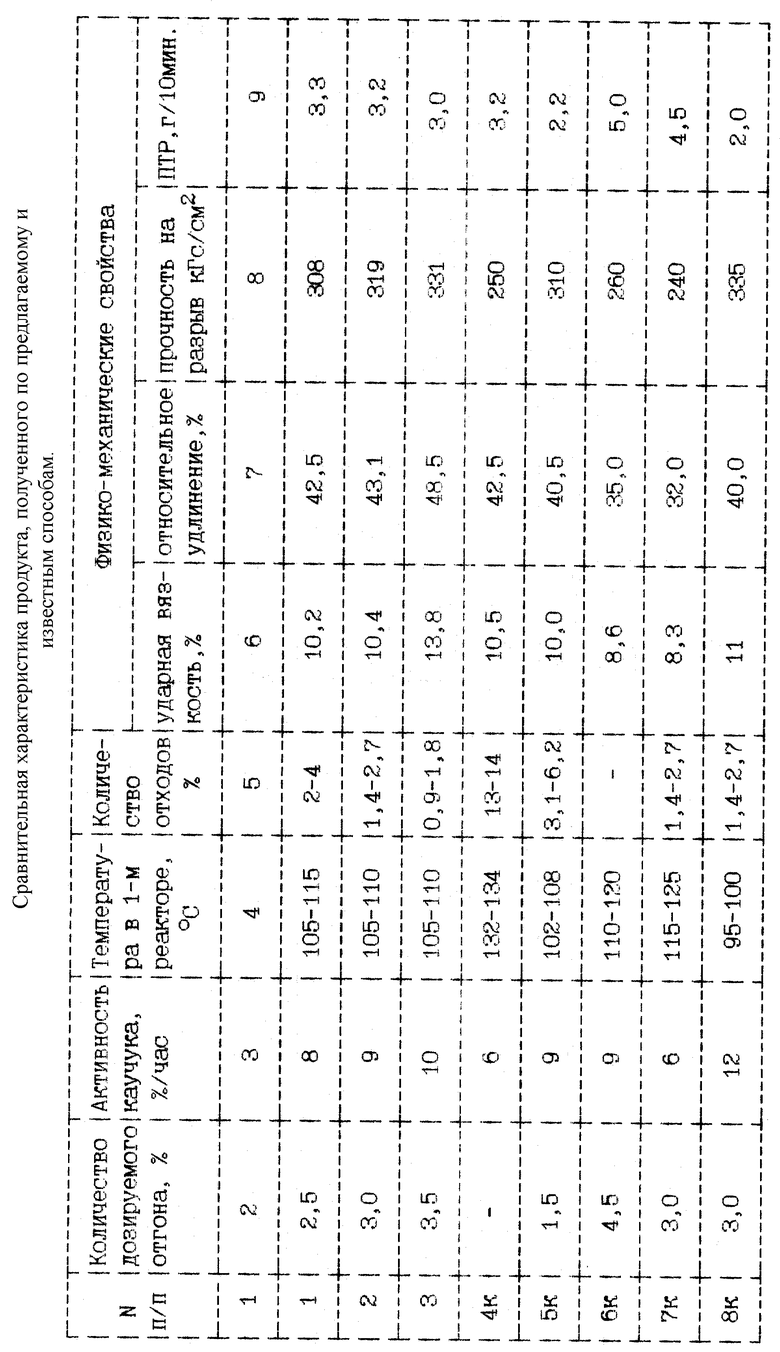

Непрореагировавшие продукты отгоняются в вакуум-камере, которые через промежуточную емкость частично возвращаются в растворитель, остатки - на промсклад. Свойства готового продукта приведены в таблице.

Пример 2.

Аналогично примеру 1, активность каучука 9 %/ч, количество отгона 3 мас. %.

Пример 3.

Аналогично примеру 1, активность каучука 10 %/ч. Количество отгона 10 мас.%.

Пример 4 (контрольный по прототипу)

Полимеризацию проводят в каскаде из 2-х реакторов объемом 16 м3 каждый, работающих непрерывно. В первый реактор каскада подают 1,8 м3 8%-ного раствора каучука СКД-ПС в стироле. В 1 реакторе каскада поддерживают температуру полимеризации 132-134oC, содержание полимера 23 мас.%, количество испаряемого конденсата 0,1 м3/ч, подаваемого в реактор 0,9 м3/ч, отношение нагрузки на реактор к объему реакционной массы 0,21 ч-1. Во втором каскаде поддерживают температуру 148oC и содержание полимера 85 мас.%. Уровень заполнения 75 мас.%. Удаление остаточных мономеров производится в вакуум-камере. Свойства готового продукта представлены в таблице.

Пример 5 (контрольный)

Аналогично примеру 1, количество отгона 1,5 мас.%.

Пример 6 (контрольный)

Аналогично примеру 3, количество отгона 4,5 мас.%

Пример 7 (контрольный)

Аналогично примеру 2, активность каучука 6 %/ч.

Пример 8 (контрольный)

Аналогично примеру 2, активность каучука 12 %/ч.

При этом затрудняется работа выгрузных насосов из-за повышения вязкости реакционной массы. Свойства готового продукта представлены в таблице.

Приведенные в таблице данные показывают, что в предлагаемом способе (примеры 1-3) по сравнению с прототипом (пример 4) достигается повышение значения разрушающего напряжения при разрыве на 23-32%, снижен отход производства в виде отгона непрореагировавших продуктов с 13-14 до 0,9-1,8%, снижается расходный коэффициент по стиролу на 2,5-3,5%. При увеличении активности каучука до 10 %/ч (пример 3), увеличением дозировки отгона до 3,5% устраняется необходимость изменения температуры в первом реакторе, что способствует снижению разброса свойств УПМ. Запредельные примеры показывают, что при снижении количества дозирования отгона до 1,5 мас.% (пример 5) увеличивается отход производства и ухудшаются переработочные свойства УПМ в связи со снижением ПТР до 2,2 г/10 мин. При увеличении количества дозируемого отгона до 4,5 мас.% (пример 6) снижаются физико-механические свойства УПМ. При снижении активности каучука до 6 %/ч (пример 7) снижаются физико-механические свойства УПМ. При увеличении активности каучука до 12 %/ч (пример 8) затрудняется работа выгрузных насосов из-за повышения вязкости реакционной массы и ухудшаются переработочные свойства УПМ из-за снижения ПТР до 2,0 г/10 мин.

Таким образом, предложенный способ получения ударопрочного полистирола позволяет повысить значение разрушающего напряжения при сохранении на прежнем уровне других физико-механических свойств ударопрочного полистирола, снизить расходный коэффициент по стиролу, уменьшить отход производства за счет возврата части отгона непрореагировавших продуктов в исходный раствор каучука, облегчить управление процессом полимеризации при различных поставках сырья, в частности каучука, снизить разброс показателей качества УПМ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕГО ОЛИГОМЕРА СТИРОЛА | 1999 |

|

RU2147022C1 |

| СПОСОБ ПОЛУЧЕНИЯ (СО)ПОЛИМЕРОВ СТИРОЛА | 1996 |

|

RU2114869C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТОЙКОГО К РАСТРЕСКИВАНИЮ УДАРОПРОЧНОГО ПОЛИСТИРОЛА | 2005 |

|

RU2294941C2 |

| ПЛАСТИФИКАТОР ДЛЯ ПОЛИСТИРОЛА И ЕГО СОПОЛИМЕРОВ | 1994 |

|

RU2089570C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКРИЛОНИТРИЛБУТАДИЕНСТИРОЛЬНЫХ СОПОЛИМЕРОВ | 1999 |

|

RU2160286C1 |

| СПОСОБ ПОЛУЧЕНИЯ УДАРОПРОЧНОГО ПОЛИСТИРОЛА | 1986 |

|

SU1438196A1 |

| УДАРОПРОЧНЫЙ ПОЛИСТИРОЛ, МОДИФИЦИРОВАННЫЙ ЛИНЕЙНЫМ И РАЗВЕТВЛЕННЫМ ДИЕНОВЫМИ КАУЧУКАМИ | 2005 |

|

RU2291875C1 |

| Способ получения ударопрочных сополимеров стирола | 1980 |

|

SU999536A1 |

| ПЛАСТИФИКАТОР ДЛЯ ПОЛИСТИРОЛЬНЫХ ПЛАСТИКОВ | 1992 |

|

RU2076117C1 |

| СОСТАВ ДЛЯ ЛАКОКРАСОЧНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2142486C1 |

Изобретение относится к получению пластмасс, в частности к получению ударопрочного полистирола (УПМ), который как конструкционный материал находит широкое применение в химической промышленности, машиностроении, строительстве, электротехнике и других отраслях хозяйства. Сущность изобретения заключается в том, что осуществляют полимеризацию стирола в массе в присутствии полибутадиенового каучука, третбутилпербензоата в качестве инициатора полимеризации и третичного додецилмеркаптана в качестве регулятора молекулярной массы, в каскаде реакторов со съемом тепла испарением части стирола конденсацией паров и возвращением конденсата в реакторы каскада, при ступенчатом подъеме температуры и конверсии стирола с последующим отгоном непрореагировавших продуктов в вакуум-камере, причем для полимеризации используют стереорегулярный полибутадиеновый каучук кобальтовой полимеризации с активностью 8 - 10%/ч, определенной путем измерения скорости полимеризации 8%-го раствора каучука в стироле с добавлением 0,03 мас.% трет-бутилпербензоата, 0,08 мас. % третичного додецилмеркаптана, 0,08 мас.% ирганокса и 1,0 мас.% медицинского вазелинового масла при 110oC, в исходный раствор каучука в стироле вводят отгон непрореагировавших продуктов после вакуум-камеры в количестве 2,5 - 3,5% от общей загрузки исходной смеси. Изобретение позволяет повысить значение разрушающего напряжения при сохранении на прежнем уровне других физико-механических свойств ударопрочного полистирола, снизить расходный коэффициент по стиролу, уменьшить отход производства за счет возврата части отгона непрореагировавших продуктов в исходный раствор каучука, облегчить управление процессом полимеризации при различных поставках сырья, в частности каучука, снизить разброс показателей качества УПМ. 1 табл.

Способ получения ударопрочного полистирола полимеризацией стирола в массе в присутствии полибутадиенового каучука, третбутилпербензоата в качестве инициатора полимеризации и третичного додецилмеркаптана в качестве регулятора молекулярной массы, в каскаде реакторов со съемом тепла испарением части стирола конденсацией паров и возвращением конденсата в реакторы каскада, при ступенчатом подъеме температуры и конверсии стирола с последующим отгоном непрореагировавших продуктов в вакуум-камере, отличающийся тем, что для полимеризации используют стереорегулярный полибутадиеновый каучук кобальтовой полимеризации с активностью 8 - 10% ч, определенной путем измерения скорости полимеризации 8%-ного раствора каучука в стироле с добавлением 0,03 мас.% третбутилпербензоата, 0,08 мас. % третичного додецилмеркаптана, 0,08 мас.% ирганокса и 1,0 мас.% медицинского вазелинового масла при 110oC, в исходный раствор каучука в стироле вводят отгон непрореагировавших продуктов после вакуум-камеры в количестве 2,5 - 3,5% от общей загрузки исходной смеси.

| КОРОТНЕВА Л.А | |||

| и др | |||

| Новое в производстве ударопрочных полистирольных пластиков | |||

| Обзорная информация | |||

| Сер | |||

| Полимеризационные пластмассы | |||

| - М.: НИИТЭХИМ, 1985, с.15 | |||

| РУПЫШЕВ В.Г | |||

| и др | |||

| Состояние и перспективы развития направленного регулирования структуры и свойств ударопрочных сополимеров стирола в процессе производства | |||

| Обзорная информация | |||

| Сер | |||

| Полимеризационные пластмассы | |||

| - М., 1989, с.10 | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| КОРОТНЕВА Л.А и др | |||

| Каучуки, применяемые в производстве ударопрочных сополимеров стирола | |||

| Обзорная информация | |||

| Сер | |||

| Полимеризационные пластмассы | |||

| - М.: НИИТЭХИМ, 1979, с.8, 9. | |||

Авторы

Даты

2001-02-10—Публикация

1999-10-04—Подача