Изобретение относится к железнодорожной отрасли, а именно к строительству железных дорог, и может быть использовано при получении композиций для нашпальных резиновых прокладок (НРП).

Известна композиция для изготовления НРП, состоящая из каучука, регенерата, вулканизующих агентов и других целевых добавок [ТУ 32 ЦП - 816-95]. В композиции [ТУ 32 ЦП - 816-95] содержание регенерата варьируется от 25 до 50 мас.ч. Недостатком композиции [ТУ 32 ЦП - 816-95] является использование в качестве компонента регенерата.

Производство регенерата в России и странах СНГ сократилось с 121,4 тыс.т в 1989 г. до 20 тыс.т. в 1996 г. Аналогичная ситуация наблюдается в Германии, где потребление регенерата снизилось с 20 до 1% и составляет 4000 т/год [Rubb. a. Plast. News. 1991. v. 21. N 10. p. 9, Europ. Rubb. J. 1991. v. 23. N 1. p. 26]. Сокращение производства регенерата обусловлено более строгим законодательством по охране окружающей среды: большинство регенераторных заводов закрыто из-за протестов населения. Возникают также проблемы, связанные с высокой температурой технологических процессов, применением агрессивных химикатов [H.Schwenke. Kautsch. Gummi u. Kunstst. 1992. Bd. 45. N 1. s. 60-67], расходом энергии (потребление энергии составляет в зависимости от типа каучука 1,2-1,7 кВт ч/чел [U. Schmidt., E.Kreipe. Kautsh. Gummi u. Kunstst. 1995. Bd. 48. N 4. s. 244-253]).

Все это приводит к тому, что с экономической точки зрения использование регенерата из резин является нерентабельным, и следует избавиться от мнения, что использование регенерата удешевляет изделия [Elastomerics, 1991, v. 123, N 12, p. 11].

Кроме того, применение регенерата ухудшает механические свойства резин [Jacek Marguta. Polim. Twors. Wielkoczasteczk. 1993. v. 38. N 3. s. 132-135] .

Обязательное условие при получении и применении регенерата (в том числе модифицированного) - экономическая эффективность при максимальном соблюдении требований экологии.

Известно, что в качестве эластичного наполнителя в резиновых композициях можно использовать резиновую крошку, полученную измельчением отработанных резиновых изделий [Е. М.Соловьев в кн. "Вторичное использование полимерных материалов" под ред. Е.Г.Любешкиной, М.: Химия, 1985, с. 135, Т.М.Абалихина и др. Кожевенно-обувная промышленность. 1989. N 6. С. 40-42]. Известны различные способы измельчения: либо резанием [Е.М.Соловьев и др. Каучук и резина. 1984. N 6. С. 30-31], либо путем воздействия деформаций всестороннего сжатия и сдвига [Авторское свидетельство N 1703468, 1991].

Измельчение, как способ утилизации отработанных резиновых изделий, является в настоящее время наиболее перспективным, так как, во-первых, выгоднее экономически - затраты на осуществление измельчения на 30-50% меньше, чем на производство регенерата [Е.М.Соловьев в кн. "Вторичное использование полимерных материалов" под ред. Е.Г.Любешкиной, М.: Химия, 1985, с. 135], и, во-вторых, экологически безопаснее.

Большой проблемой является замена и утилизация изношенных НРП, так как ежегодно приходится заменять около 3500 штук/км. Обычно до сих пор пришедшие в негодность НРП выбрасывают или сжигают, что приводит к загрязнению окружающей среды.

Известна резиновая композиция для изготовления железнодорожных переездов, включающая помимо каучука и вулканизующих агентов измельченную резиновую крошку (ИРК), полученную измельчением шероховки протекторов [Е.М.Соловьев в кн. "Вторичное использование полимерных материалов" под ред. Е.Г.Любешкиной, М.: Химия, 1985, с. 135].

Недостатком известной композиции являются низкие физико-механические характеристики.

По технической сущности и достигаемому результату наиболее близкой к заявляемому решению (прототип) является композиция, включающая (мас. ч.) [ТУ 32 ЦП - 815-95 - прототип]:

Бутадиен-стирольный каучук СКС - 30 - АРМ - 100,0

Регенерат - 25,0-50,0

Целевые добавки:

Сера - 3,0

Альтакс - 0,5

Оксид цинка - 1,0

Стеариновая кислота - 1,0

Пластификатор - 5,0

Недостатком указанной композиции [ТУ 32 ЦП - 815-95 - прототип] является использование в качестве компонента регенерата, производство которого, как отмечалось, экономически невыгодно и экологически вредно.

Задачей предлагаемого изобретения является создание композиции для изготовления НРП, позволяющей утилизировать изношенные НРП и обладающей высокими физико-механическими характеристиками, что приведет к удешевлению НРП и улучшению экологической ситуации.

Решение поставленной задачи достигается предлагаемой композицией для изготовления НРП, включающей бутадиен-стирольный каучук СКС-30-АРМ, продукт вторичной переработки резины и целевые добавки: серу, альтакс, оксид цинка, стеариновую кислоту и пластификатор, которая вместо регенерата в качестве продукта вторичной переработки резин содержит измельченную резиновую крошку со степенью дисперсности, не превышающей 2,0 мм, полученную в результате измельчения резины при следующем соотношении компонентов, мас.ч.:

Бутадиен-стирольный каучук СКС - 30 - АРМ - 100,0

Измельченная резиновая крошка - 5,0-20,0

Целевые добавки:

Сера - 0,5-1,5

Альтакс - 0,5-1,0

Оксид цинка - 0,5-1,0

Стеариновая кислота - 0,5-1,0

Пластификатор - 3,0-5,0

Композиция содержит в качестве утилизированного резинового компонента ИРК, полученную измельчением изношенных НРП.

В качестве пластификатора могут быть использованы различные стандартные пластификаторы (например, масло ПН-6).

Известно, что на механическое поведение композиций, содержащих ИРК, влияют тип каучука, соотношение модулей фаз, содержание дисперсной фазы, степень дисперсности ИРК, характер и реакционная способность ее поверхности [Е. М.Соловьев в кн. "Вторичное использование полимерных материалов" под ред. Е. Г.Любешкиной, М.: Химия, 1985, с. 135, Т.М.Абалихина и др. Кожевенно-обувная промышленность. 1989. N 6. С. 40-42, Elastomerics, 1992, v. 124, N 1, p. 9].

ИРК для предлагаемой композиции получали измельчением отработанных НРП и других резиновых изделий известными методами: роторным, валковым или упруго-деформационным.

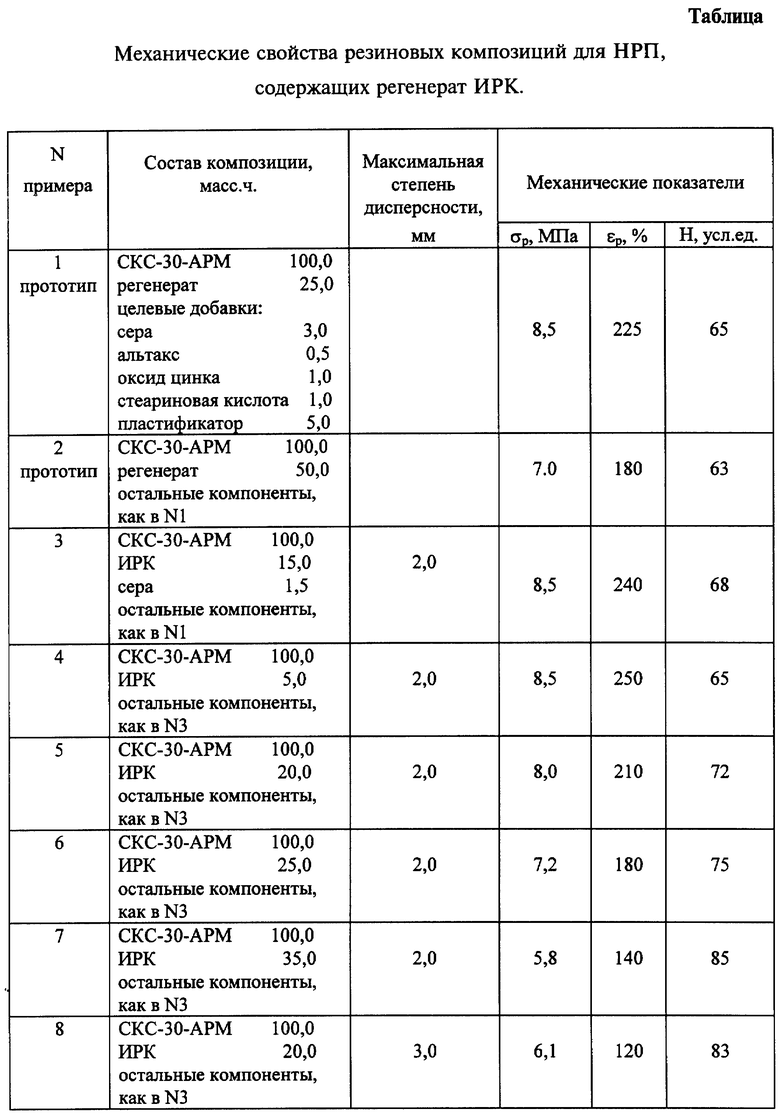

Композицию согласно изобретению готовят на вальцах или в резиносмесителе. Время смешения 25 мин. Из композиции готовят стандартные пластины и вулканизуют в прессе при температуре 140oC и давлении 60 МПа в течение 20 мин. Затем проводят испытания механических свойств согласно ГОСТ [М.М.Резниковский и др. Механические испытания каучука и резины. М.-Л.: Химия, 1964]. Измеряют условную прочность при растяжении (σp), относительное удлинение при разрыве (εp), твердость по Шору (H). Требования к этим характеристикам для резиновых композиций НРП следующие: σp= = 7,3 МПа, εp= 200%, H = 57-72 усл. ед.

Аналогичным образом готовят и испытывают композиции с регенератом (прототип).

Результаты испытаний представлены в таблице.

Как видно из таблицы, примеры 1-2, механические характеристики предлагаемой композиции не уступают или превосходят соответствующие показатели известной композиции для изготовления НРП (прототип), содержащей регенерат [ТУ 32 ЦП - 815-95 - прототип]. В примерах 3-5 показано влияние на механические свойства композиции, содержащей ИРК, со степенью дисперсности, не превышающей 2,0 мм.

При увеличении содержания ИРК в композиции выше 20 мас.ч. при дисперсности, не превышающей 2,0 мм (примеры 6, 7), механические показатели ухудшаются.

При увеличении степени дисперсности ИРК свыше 2,0 мм и содержании 20 мас.ч. наблюдается уменьшение условной прочности при растяжении и относительного удлинения при разрыве (пример 8).

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ НАШПАЛЬНЫХ РЕЗИНОВЫХ ПРОКЛАДОК | 1998 |

|

RU2147025C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ НАШПАЛЬНЫХ РЕЗИНОВЫХ ПРОКЛАДОК | 2010 |

|

RU2441041C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ РЕЗИНОВОЙ КРОШКИ | 1998 |

|

RU2145967C1 |

| КОМПОЗИЦИЯ РЕЗИНОВАЯ ДЛЯ АМОРТИЗАЦИОННОГО СЛОЯ МАССИВНОЙ ШИНЫ | 2001 |

|

RU2213750C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО МАТЕРИАЛА ДЛЯ ПОЛУЧЕНИЯ ГИДРОИЗОЛЯЦИОННЫХ, ШУМОЗАЩИТНЫХ И СПОРТИВНЫХ ПОКРЫТИЙ | 2006 |

|

RU2333098C1 |

| Озоностойкая эластомерная композиция на основе бутадиен-стирольного каучука | 2018 |

|

RU2693766C1 |

| Способ девулканизации амортизированной резины | 2021 |

|

RU2784811C1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОДРЕЛЬСОВЫХ И НАШПАЛЬНЫХ ПРОКЛАДОК-АМОРТИЗАТОРОВ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2006 |

|

RU2326902C1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ПРОТЕКТОРНОЙ ЧАСТИ МАССИВНОЙ ШИНЫ | 2001 |

|

RU2213109C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2333921C1 |

Изобретение относится к железнодорожной отрасли и может быть использовано для получения композиций для нашпальных прокладок. Композиция имеет состав, мас.ч.: бутадиен-стирольный каучук СКС-30-АРМ - 100, измельченная резиновая крошка - 5,0-20,0, целевые добавки: сера - 0,5-1,5, альтакс - 0,5-1,0, оксид цинка - 0,5-1,0, стеариновая кислота - 0,5-1,0, пластификатор - 3,0-5,0. Измельченную резиновую крошку получают со степенью дисперсности, не превышающей 2,0 мм. В качестве резиновой крошки возможно использовать крошку, получаемую измельчением изношенных нашпальных резиновых прокладок. Технический результат состоит в повышении физико-механических характеристик композиции, удешевлении прокладок и улучшении экологии. 1 з.п.ф-лы, 1 табл.

Бутадиен-стирольный каучук СКС-30-АРМ - 100

Измельченная резиновая крошка - 5,0 - 20,0

Целевые добавки:

Сера - 0,5 - 1,5

Альтакс - 0,5 - 1,0

Оксид цинка - 0,5 - 1,0

Стеариновая кислота - 0,5 - 1,0

Пластификатор - 3,0 - 5,0

2. Композиция по п.1, отличающаяся тем, что в качестве продукта вторичной переработки резины она содержит измельченную резиновую крошку, полученную измельчением изношенных нашпальных резиновых прокладок.

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| Резиновая смесь для изготовленияпОдРЕльСОВыХ пРОКлАдОК | 1978 |

|

SU806703A1 |

| Резиновая смесь для изготовления подрельсовых прокладок | 1986 |

|

SU1479466A1 |

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| ЦИЛИНДРИЧЕСКИЙ ЗАМОК С СООТВЕТСТВУЮЩИМ КЛЮЧОМ И ЗАГОТОВКА КЛЮЧА | 2008 |

|

RU2403359C1 |

Авторы

Даты

2000-03-27—Публикация

1998-07-15—Подача