Изобретение относится к железнодорожной отрасли, а именно к строительству железных дорог, и может быть использовано при получении композиций для нашпальных резиновых прокладок (НРП).

Известна композиция для изготовления НРП, состоящая из каучука, регенерата, вулканизующих агентов и других целевых добавок [ТУ 32 ЦП - 816-95]. В композиции [ТУ 32 ЦП - 816-95] содержание регенерата варьируется от 25 мас. ч. до 50 мас.ч. Недостатком композиции [ТУ 32 ЦП - 816-95] является использование в качестве компонента регенерата.

Производство регенерата в России и странах СНГ сократилось с 121,4 тыс. т. в 1989 г. до 20 тыс.т. в 1996 г. Аналогичная ситуация наблюдается в Германии, где потребление регенерата снизилось с 20% до 1% и составляет 4000 т/год [Rubb. a. Plast. News. 1991. V. 21. N 10. P. 9, Europ. Rubb. J. 1991. V. 23. N 1. P. 26]. Сокращение производства регенерата обусловлено более строгим законодательством по охране окружающей среды: большинство регенераторных заводов закрыто из-за протестов населения. Возникают также проблемы, связанные с высокой температурой технологических процессов, применением агрессивных химикатов [H.Schwenke. Kautsch. Gummi u. Kunstst. 1992. Bd. 45. N 1. S. 60-67], расходом энергии (потребление энергии составляет в зависимости от типа каучука 1,2 - 1,7 кВт ч/чел [U.Schmidt., E.Kreipe. Kautsch. Gummi u. Kunstst. 1995. Bd. 48. N 4. S. 244-253]).

Все это приводит к тому, что с экономической точки зрения использование регенерата из резин является нерентабельным, и следует избавиться от мнения, что использование регенерата удешевляет изделия [Elastomerics, 1991, v. 123, N 12, p. 11].

Кроме того, применение регенерата ухудшает механические свойства резин [Jacek Marguta. Polim. Twors. Wielkoczasteczk. 1993. V. 38. N 3. S. 132-135] .

Обязательное условие при получении и применении регенерата (в том числе модифицированного) - экономическая эффективность при максимальном соблюдении требований экологии.

Известно, что в качестве эластичного наполнителя в резиновых композициях можно использовать резиновую крошку, полученную измельчением отработанных резиновых изделий [Е. М.Соловьев в кн. "Вторичное использование полимерных материалов" под ред. Е.Г.Любешкиной, М.: Химия, 1985, с. 135, Т.М.Абалихина и др. Кожевенно-обувная промышленность. 1989. N 6, с. 40-42]. Известны различные способы измельчения: либо резанием [Е.М.Соловьев и др. Каучук и резина. 1984. N 6. С. 30-31], либо путем воздействия деформаций всестороннего сжатия и сдвига [Авторское свидетельство N 1703468, 1991].

Измельчение как способ утилизации отработанных резиновых изделий является в настоящее время наиболее перспективным, так как, во-первых, выгоднее экономически - затраты на осуществление измельчения на 30-50% меньше, чем на производство регенерата [Е.М.Соловьев в кн. "Вторичное использование полимерных материалов" под ред. Е.Г.Любешкиной, М.: Химия, 1985, с. 135] и, во-вторых, экологически безопаснее.

Большой проблемой является замена и утилизация изношенных НРП, так как ежегодно приходится заменять около 3500 штук/км. Обычно до сих пор пришедшие в негодность НРП выбрасывают или сжигают, что приводит к загрязнению окружающей среды.

Известна резиновая композиция для изготовления железнодорожных переездов, включающая помимо каучука и вулканизующих агентов измельченную резиновую крошку (ИРК), полученную измельчением шероховки протекторов [Е.М.Соловьев в кн. "Вторичное использование полимерных материалов" под ред. Е.Г.Любешкиной, М.: Химия, 1985, с. 135]. Недостатком данной известной композиции являются низкие физико-механические характеристики.

По технической сущности и достигаемому результату наиболее близкой к заявляемому решению (прототип) является композиция, включающая (мас. ч.) [ТУ 32 ЦП - 815-95 - прототип]:

бутадиен-стирольный каучук СКС - 30-АРМ - 100,0

регенерат - 25,0 - 50,0

целевые добавки:

сера - 3,0

альтакс - 0,5

оксид цинка - 1,0

стеариновая кислота - 1,0

пластификатор - 5,0

Недостатком композиции прототипа является использование в качестве компонента регенерата, производство которого, как отмечалось, экономически невыгодно и экологически вредно.

Задачей предлагаемого изобретения является создание композиции для изготовления НРП, позволяющей утилизировать изношенные НРП и обладающей высокими физико-механическими характеристиками, что приведет к удешевлению НРП и улучшению экологической ситуации.

Решение поставленной задачи достигается предлагаемой композицией для изготовления НРП, включающей бутадиен-стирольный каучук СКС-30-АРМ, продукт вторичной переработки резины и целевые добавки: серу, альтакс, оксид цинка, стеариновую кислоту и пластификатор, которая вместо регенерата в качестве продукта вторичной переработки резины содержит модифицированную измельченную резиновую крошку с концентрацией парамагнитных центров (3-8)•1017 спин/г крошки, полученную в результате измельчения резины в присутствии химически активного модификатора резины, выбранного из группы: нитрол - N(2-метил-2-нитрозопропил)-п-4-нитрозоанилин, метафениленбисмалеинимид, резорцин-уротропин, при следующем соотношении компонентов, мас.ч.:

бутадиен-стирольный каучук СКС - 30-АРМ - 100,0

указанная модифицированная резиновая крошка - 15,0 - 35,0

целевые добавки:

сера - 0,5 - 1,5

альтакс - 0,5 - 1,0

оксид цинка - 0,5 - 1,0

стеариновая кислота - 0,5 - 1,0

пластификатор - 3,0 - 5,0

В качестве пластификатора могут быть использованы различные стандартные пластификаторы (например, масло ПН-6)

Композиция в качестве продукта вторичной переработки резин может содержать модифицированную измельченную резиновую крошку (ИРК), полученную измельчением изношенных нашпальных резиновых прокладок.

Известно, что на механическое поведение композиций, содержащих ИРК, влияют тип каучука, соотношение модулей фаз, содержание дисперсной фазы, степень дисперсности ИРК, характер и реакционная способность ее поверхности. В последнем случае механические свойства резиновых композиций зависят от характера физико-химических процессов при образовании граничного слоя [Е.М.Соловьев в кн. "Вторичное использование полимерных материалов" под ред. Е.Г. Любешкиной, М. : Химия, 1985, с. 135, Т.М.Абалихина и др. Кожевенно-обувная промышленность. 1989. N 6. С. 40-42, Elastomerics, 1992, v. 124, N 1, p. 9].

Поверхностная обработка (модификация) ИРК позволяет значительно улучшить свойства материалов по сравнению с аналогичными материалами, содержащими необработанные частицы ИРК [Е.М.Соловьев в кн. "Вторичное использование полимерных материалов" под ред. Е.Г.Любешкиной, М.: Химия, 1983, с. 135, Т.М.Абалихина и др. Кожевенно-обувная промышленность. 1989. N 6, с. 40-42, Elastomerics, 1992, v. 124, N 1, p.9]. При использовании модифицированной ИРК повышается адгезия ИРК с каучуком, что позволяет увеличить содержание ИРК в материалах. Для модификации поверхности ИРК известно использование нитрозоароматических соединений, метафениленбисмалеинимида, резорцин-уротропина [Химическая модификация резин. М.: ЦНИИТЭнефтехим, 1985].

В результате сложных механохимических и термоокислительных реакций с участием модификаторов на поверхности частиц ИРК образуются радикалы, обладающие высокой реакционной способностью [Н.М.Эмануэль и др. Химическая физика старения и стабилизации полимеров, М.: Наука, 1982]. В дальнейшем, в процессе вулканизации они принимают участие в реакциях межфазного взаимодействия, образуя ковалентные связи "каучук-частица ИРК", что обеспечивает улучшение физико-механических свойств вулканизатов. Однако концентрация радикалов на поверхности ИРК должна быть оптимальной: при малых концентрациях число межфазных связей недостаточно и не обеспечивает рост механических показателей, при больших - материал теряет эластичность, относительное удлинение падает, меняется механизм разрушения.

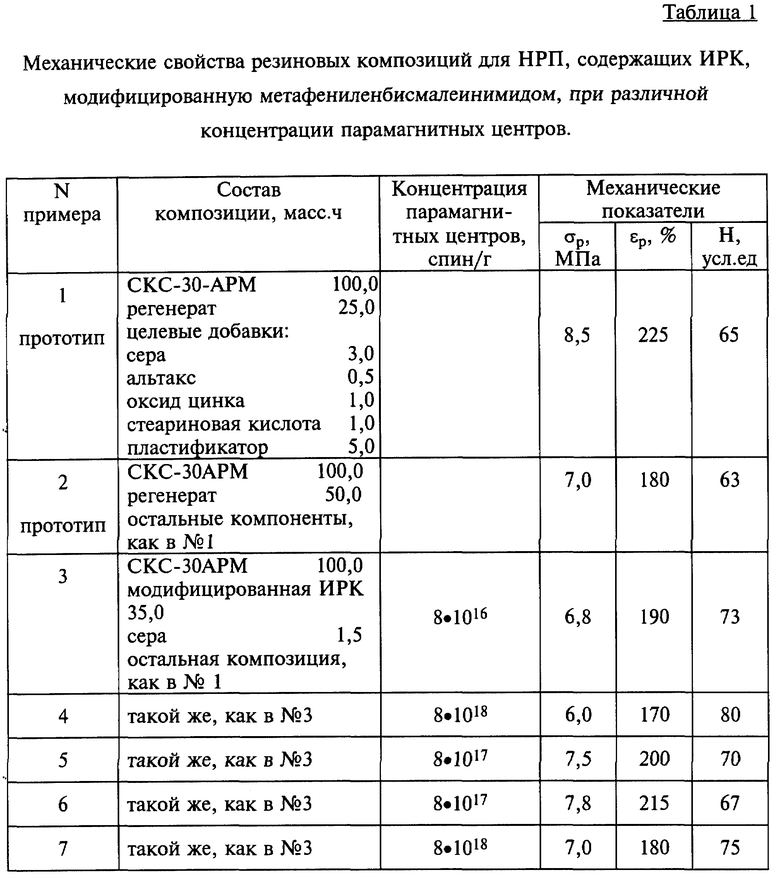

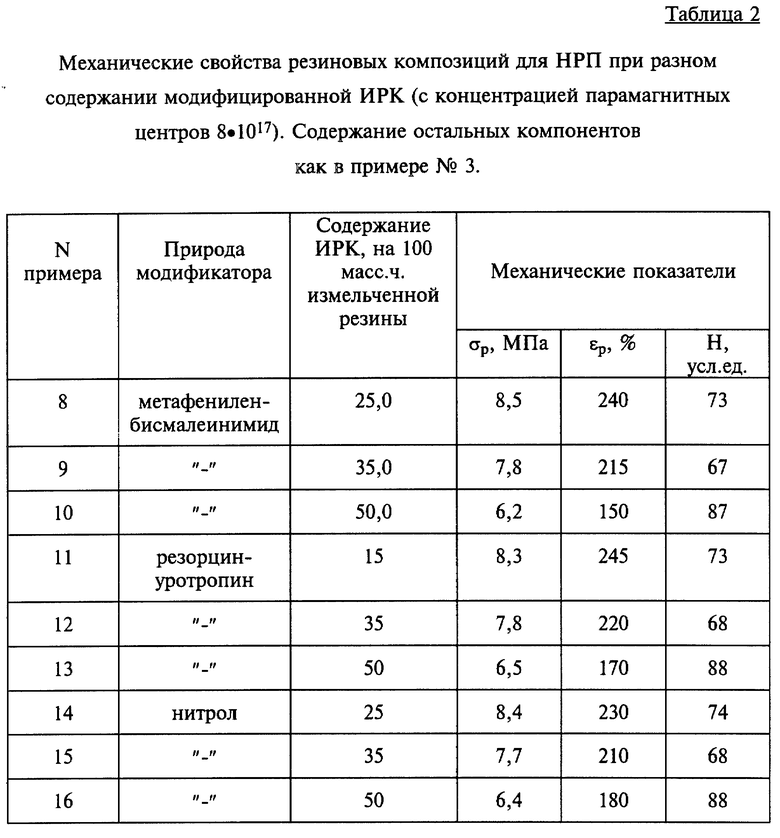

При разработке предлагаемой композиции была найдена возможность регулирования количества реакционных центров (радикалов) на поверхности ИРК при ее модифицировании и экспериментально были определены оптимальные пределы концентрации парамагнитных центров в модифицированной крошке методом электронного парамагнитного резонанса [Аналитическая химия полимеров, под ред. Г. Клайна, т. 2, М.: Мир, 1965]. Исследовано также влияние содержания модифицированной ИРК на физико-механические характеристики композиции.

Влияние содержания модифицированной ИРК и концентрации в ней парамагнитных центров на физико-механические характеристики композиции отражено в таблицах 1 и 2.

Модифицированную ИРК для предлагаемой композиции получают измельчением отработанных НРП или других резиновых изделий роторным, валковым или упруго-деформационным методом в присутствии нитрола - N(2-метил-2-нитрозопропил)-п-4-нитрозоанилина, метафениленбисмалеинимида, резорцин-уротропина.

Композицию согласно заявленному изобретению готовят на вальцах или в резиносмесителе. Время смешения 25 мин. Из композиции готовят стандартные пластины и вулканизуют в прессе при температуре 140oC и давлении 60 МПа в течение 20 мин. Затем проводят испытания механических свойств согласно ГОСТ [М. М. Резниковский и др. Механические испытания каучука и резины. М. - Л.: Химия, 1964]. Измеряют условную прочность при растяжении (σp), относительное удлинение при разрыве (εp), твердость по Шору (Н). Требования к этим характеристикам для резиновых композиций НРП следующие: σp= 7,3 МПa, εp= 200%, H = 57-72 усл.ед.

Аналогичным образом готовят и испытывают композиции с регенератом (прототип).

Как видно из таблиц 1 и 2, механические характеристики предлагаемой композиции превосходят соответствующие показатели известной композиции (прототипа) [ТУ 32 ЦП - 815 - 95 - прототип].

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ НАШПАЛЬНЫХ РЕЗИНОВЫХ ПРОКЛАДОК | 1998 |

|

RU2147026C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ РЕЗИНОВОЙ КРОШКИ | 1998 |

|

RU2145967C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ НАШПАЛЬНЫХ РЕЗИНОВЫХ ПРОКЛАДОК | 2010 |

|

RU2441041C1 |

| БИТУМНО-РЕЗИНОВАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1998 |

|

RU2164927C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА ИЗ ПОЛИМЕРНОГО МАТЕРИАЛА (ВАРИАНТЫ) | 2000 |

|

RU2198788C2 |

| Вулканизуемая резиновая смесь наОСНОВЕ НЕНАСыщЕННОгО КАучуКА | 1979 |

|

SU834012A1 |

| МОДИФИЦИРУЮЩАЯ КОМПОЗИЦИЯ ДЛЯ ОБРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 2009 |

|

RU2400495C1 |

| Способ девулканизации амортизированной резины | 2021 |

|

RU2784811C1 |

| КОМПОЗИЦИЯ РЕЗИНОВАЯ ДЛЯ АМОРТИЗАЦИОННОГО СЛОЯ МАССИВНОЙ ШИНЫ | 2001 |

|

RU2213750C2 |

| РЕГЕНЕРАТ И РЕЗИНОВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОДОШВ НА ЕГО ОСНОВЕ | 1990 |

|

RU2111986C1 |

Изобретение относится к железнодорожной отрасли и может быть использовано при получении композиций для нашпальных резиновых прокладок. Композиция имеет состав, мас.ч.: бутадиен-стирольный каучук СКС-30-АРМ 100, модифицированная резиновая крошка 15 - 35, целевые добавки: сера 0,5 - 1,5, альтакс 0,5 - 1,0, оксид цинка 0,5 - 1,0, стеариновая кислота 0,5 - 1,0, пластификатор 3 - 5. Модифицированную крошку получают в результате измельчения резины в присутствии химически активного модификатора резины, выбранного из группы: нитрол-N(2-метил-2-нитрозопропил)-п-4-нитрозоанилин, метафениленбисмалеинимид, резорцин-уротропин. Полученная крошка имеет концентрацию парамагнитных центров (3-8)•1017 спин/г крошки. В качестве резиновой крошки возможно использовать изношенные нашпальные резиновые прокладки. Технический результат состоит в повышении физико-механических характеристик композиции, удешевлении прокладок и улучшении экологии. 1 з.п. ф-лы, 2 табл.

Бутадиен-стирольный каучук СКС-30-АРМ - 100

Указанная модифицированная крошка - 15,0 - 35,0

Целевые добавки:

Сера - 0,5 - 1,5

Альтакс - 0,5 - 1,0

Оксид цинка - 0,5 - 1,0

Стеариновая кислота - 0,5 - 1,0

Пластификатор - 3,0 - 5,0

2. Композиция по п. 1, отличающаяся тем, что в качестве продукта вторичной переработки резины она содержит модифицированную резиновую крошку, полученную измельчением изношенных нашпальных резиновых прокладок.

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| Резиновая смесь для изготовленияпОдРЕльСОВыХ пРОКлАдОК | 1978 |

|

SU806703A1 |

| Резиновая смесь для изготовления подрельсовых прокладок | 1986 |

|

SU1479466A1 |

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| ЦИЛИНДРИЧЕСКИЙ ЗАМОК С СООТВЕТСТВУЮЩИМ КЛЮЧОМ И ЗАГОТОВКА КЛЮЧА | 2008 |

|

RU2403359C1 |

Авторы

Даты

2000-03-27—Публикация

1998-07-15—Подача