Изобретение относится к металлургии, в частности к изысканию составов быстрорежущего чугуна, износостойкого при резании по шлаковой корке , окалине и пригару труднообрабатываемых сталей и сплавов.

Цель изобретения - повьояение твердости, и прочности инструмента при -резании с ударно-абразивным изнашиванием по шлаковой корке, окалине и пригару.

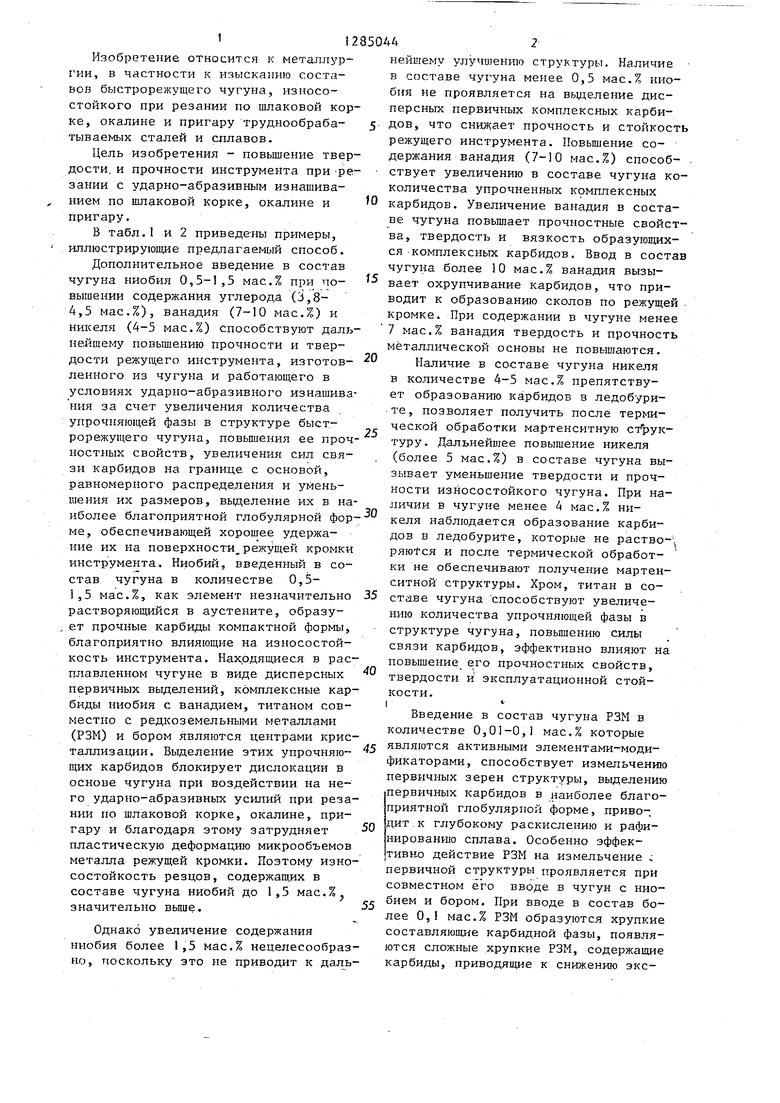

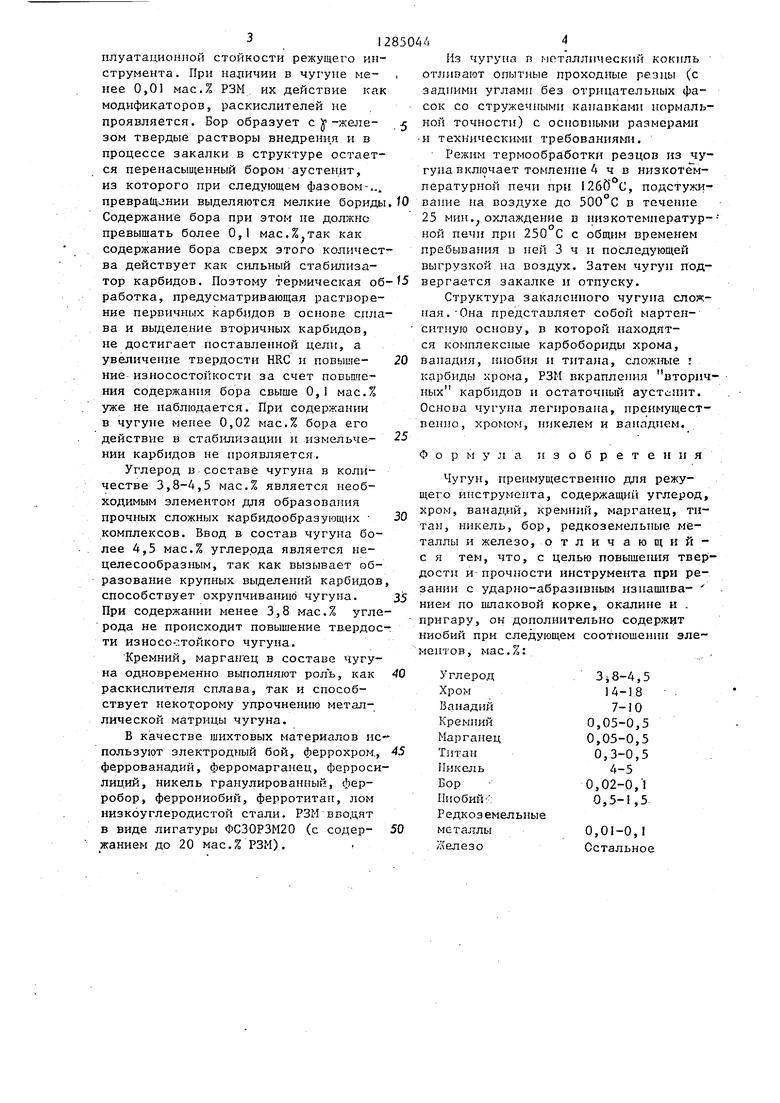

В табл.1 и 2 приведены примеры, иллюстрирующие предлагаемый способ.

Дополнительное введение в состав чугуна ниобия 0,5-1,5 мас.% при повышении содержания углерода (3,8- 4,5 мас.%), ванадия (7-10 мас.%) и никеля (4-5 мас.%) способствуют дальнейшему повышению прочности и твердости режущего инструмента, изготовленного из чугуна и работающего в условиях ударно-абразивного изнашива- ния за счет увеличения количества упрочняющей фазы в структуре быстрорежущего чугуна, повьшгения ее прочностных свойств, увеличения сил связи карбидов на границе с основой, равномерного распределения и уменьшения их размеров, выделение их в на10

J5

20

25

нейьчему улучшению структуры. Наличие в составе чугуна менее 0,5 мас.% нио бия не проявляется на выделение дисперсных первичных комплексных карбидов, что снижает прочность и стойкос режущего инструмента. Повышение содержания ванадия (7-10 мас.%) способ ствует увеличению в составе чугуна к количества упрочненных комплексных карбидов. Увеличение ванадия в соста ве чугуна повьш1ает прочностные свойс ва, твердость и вязкость образующих ся -комплексных карбидов. Ввод в сост чугуна более 10 мас.% ванадия вызывает охрупчивание карбидов, что приводит к образованию сколов по режуще кромке. При содержании в чугуне мене 7 мас.% ванадия твердость и прочност металлической основы не повышаются. Наличие в составе чугуна никеля в количестве 4-5 мас.% препятствует образованию карбидов в ледобури- -те, позволяет получить после термической обработки мартенситную туру. Дальнейи1ее повышение никеля (более 5 мас.%) в составе чугуна вы уменьшение твердости и прочности износостойкого чугуна. При наличии в чугуне менее 4 мас.% нииболсе благоприятной глобулярной фор-- келя наблюдается образование карбиме, обеспечивающей хорошее удержание их на поверхности режущей кромки инструмента. Ниобий, введенный в состав чугуна в количестве 0,5- 1,5 мас.%, как элемент незначительно растворяющийся в аустените, образует прочные карбиды компактной формы, благоприятно влияющие на износостойкость инструмента. Нахрдящиеся в расплавленном чугуне в виде дисперсных первичных выделений, комплексные карбиды ниобия с ванадием, титаном совместно с редкоземельными металлами (РЗМ) и бором являются центрами кристаллизации. Выделение этих упрочняющих карбидов блокирует дислокации в основе чугуна при воздействии на него ударно-абразивных усилий при резании по шлаковой корке, окалине, при

тару и благодаря этому затрудняет пластическую деформацию микрообъемов металла режущей кромки. Поэтому износостойкость резцов, содержащих в составе чугуна ниобий до 1,3 мас.% значительно вьше.

Однако увеличение содержания ниобия более 1,5 мас,% нецелесообразно, поскольку это не приводит к даль

нейьчему улучшению структуры. Наличие в составе чугуна менее 0,5 мас.% ниобия не проявляется на выделение дисперсных первичных комплексных карбидов, что снижает прочность и стойкость режущего инструмента. Повышение содержания ванадия (7-10 мас.%) способ- . ствует увеличению в составе чугуна ко- количества упрочненных комплексных карбидов. Увеличение ванадия в составе чугуна повьш1ает прочностные свойства, твердость и вязкость образующихся -комплексных карбидов. Ввод в состав чугуна более 10 мас.% ванадия вызывает охрупчивание карбидов, что приводит к образованию сколов по режущей - кромке. При содержании в чугуне менее 7 мас.% ванадия твердость и прочность металлической основы не повышаются. Наличие в составе чугуна никеля в количестве 4-5 мас.% препятствует образованию карбидов в ледобури- -те, позволяет получить после термической обработки мартенситную туру. Дальнейи1ее повышение никеля (более 5 мас.%) в составе чугуна вы- уменьшение твердости и прочности износостойкого чугуна. При наличии в чугуне менее 4 мас.% никеля наблюдается образование карбидов в ледобурите, KOTOpEiie не раство- pяюtcя и после термической обработки не обеспечивают получение мартен- ситной структуры. Хром, титан в составе чугуна способствуют увеличению количества упрочняющей фазы в структуре чугуна, повьш1ению силы связи карбидов, эффективно влияют на повьщ1ение его прочностных свойств, твердости и эксплуатационной стойкости.

Введение в состав чугуна РЗМ в количестве 0,01-0,1 мас.% которые являются активными элементами-модификаторами, способствует измельчению первичных зерен структуры, выделению первичных карбидов в наиболее благоприятной глобулярной форме, приво-. дит.к глубокому раскислению и рафинирование сплава. Особенно эффективно действие РЗМ на измельчение ; первичной структуры проявляется при совместном его вводе в чугун с нио- бием и бором. При вводе в состав более 0,1 мас.% РЗМ образуются хрупкие составляющие карбидной фазы, появляются сложные хрупкие РЗМ, содержащие карбиды, приводящие к снижению экс31285044

стойкости режущего иноз с н и

струмента . При наличии в чугуне менее 0,01 мас.% РЗМ их действие как модификаторов, раскислителей не проявляется. Бор образует с Jj -железом твердые растворы внедренн.я и в процессе закалки в структуре остается перенасыщенный бором аустенит, из которого при следующем фазовом-.,, превра(цонии выделяются мелкие бориды. Содержание бора при этом не должно превышать более 0,1 мае.% так как содержание бора сверх этого количества действует как сильный стабилизатор карбидов. Поэтому термическая об-t5 вергается закалке и отпуску.

работка, предусматривающая растворение первичных карбидов в основе снла ва и выделение вторичных карбидов, не достигает поставленной цел1, а увеличение твердости HRC и повышение износостойкости за счет повьшге- ния содержания бора свыще 0,1 мас.% уже не наблюдается. При содержании в чугуне менее 0,02 мас.% бора его действие в стабилизации и измельче- НИИ карбидов не проявляется.

Углерод в. составе чугуна в количестве 3,8-4,5 мас.% является необходимым элементом для образования прочных сложных карбидообразующих комплексов. Ввод в состав чугуна более 4,5 мас.% углерода является нецелесообразным, так как вызывает образование крупных выделений карбидов способствует охрупчиванию чугуна. При содержании менее 3,8 мас.% углерода не происходит повышение таердос ти износостойкого чугуна.

Кремний, марганец в составе чугуна одновременно выполняют рол ь, как раскислителя сплава, так и способствует некоторому упрочнению металлической матрицы чугуна.

В качестве шихтовых материалов используют электродный бой, феррохром., феррованадий, ферромарганец, ферросилиций, никель гранулированный, фер- робор, феррониобий, ферротитан, лом низкоуглеродистой стали. РЗМ вводят в виде лигатуры ФСЗОРЗМ20 (с содер- жанием до 20 мас.% РЗМ).

Из чугуна п металлический коктгль - отливают опытные проходные резцы (с задними углами без отрицательных фасок со стружечными капапками нормальной точности) с основными размерами и техническими требованиями

Режим термообработки резцов из чу- гуца включает томление 4 ч в низкоте:м- пературной печи при 12бб С, подстужи- оатше на воздухе до 500°С в течение 25 мин.охлаждение в низкотемнератур- ной печи при 250 С с общим временем пребывания в ней 3 ч и последующей выгрузкой на воздух. Затем чугун под

Структура закаленного чугуна сложная. -Она представляет собой мартеп- ситную основу, в которой находятся комплексные карбобориды хрома, вападия, ниобия и титана, слож1П.1е

карбиды хрома, РЗМ вкрапления вторичных карбидов и остаточньй аустепит. Основа чугуна легирована, преимущественно, хромом, никелем и ванадием.

Формула изобретения

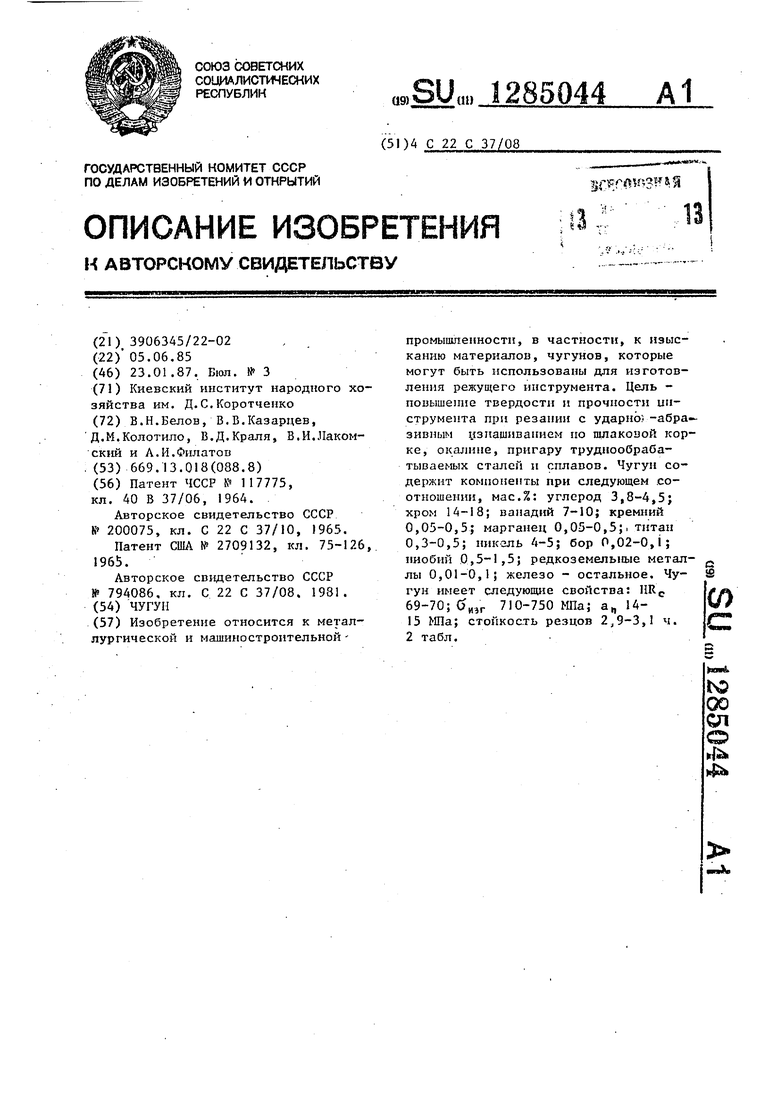

Чугун, преимущественно для режущего инструмента, содержащий углерод, хром, ванадий, кремний, марганец, титан, никель, бор, редкоземельные металлы и железо, о т л и ч а ю щ и и - с я тем, что, с целью повышешш твердости и прочности инструмента при резании с ударно-абразивным изнашива- нием по шлаковой корке, окалине и . пригару, он дополнительно содержит ниобий при следующем соотношении элементов, мас.%:

Предлагаемый

1

3,814 100,5 0,2 0,5 4,0 0,1 0,54,2168 0,2

4,5187 0,05

4,61611 0,1

4,2136 0,6

3,9199 0,04

3,7179 0,3 ный

3,0 16 2,51,0 0,5 0,8 1,0

редлагаемый

170

269

369

468

565

668

766 звестный65

750 710 720 680 660 700 680 650

ВНИИПИ Заказ 7604/29

Проиэв.-полигр. пр-гие, г. Ужгород, ул. Проектная, 4

Таблица 1

0,01Остальное

0,,1

0,,009- 0,2

0,,2

0,7 1,00,05

Таблица 2

3,1 3,0 2,9 2,4 2,3 2.7 2,5 2,6

Тираж 604 Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1985 |

|

SU1439145A1 |

| Чугун | 1985 |

|

SU1339159A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН С ШАРОВИДНЫМ ГРАФИТОМ | 2016 |

|

RU2627316C1 |

| БЕЛЫЙ ИЗНОСОСТОЙКИЙ ЧУГУН | 2017 |

|

RU2640367C1 |

| Штамповая сталь | 1990 |

|

SU1724723A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 2005 |

|

RU2294273C2 |

| Износостойкий чугун | 1991 |

|

SU1803460A1 |

| ЧУГУН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2697134C1 |

| СПЛАВ НА ОСНОВЕ СИСТЕМЫ ЖЕЛЕЗО-УГЛЕРОД ДЛЯ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКИХ ЛИТЫХ ИЗДЕЛИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2109837C1 |

| ЧУГУН | 2004 |

|

RU2272086C1 |

Изобретение относится к металлургической и машиностроительной промышленности, в частности, к изысканию материалов, чугунов, которые могут быть иснользованы для изготовления режущего инструмента. - повышение твердости и прочности инструмента при резании с ударно -абразивным изнашиванием по пшакоыой корке, окалине, пригару труднообрабатываемых сталей и сплавов. Чугун содержит компоненты при следующем соотношении, мас.%: углерод 3,8-4,5; хром 14-18; ванадий 7-10; кремний 0,05-0,5; марганец 0,05-0,5;. титан 0,3-0,5; ншсзль 4-5; бор 0,02-0,1; ниобий 0,5-1,5; редкоземелыше металлы 0,01-0,1; железо - остальное. Чугун имеет следующие свойства: HRp 69-70; бцэг 710-750 Ша; а 14- 15 МПа; стойкость резцов 2,9-3,1 ч. 2 табл. СО Г К5 00 ел

| Устройство для дистанционного регулирования скорости прессования | 1958 |

|

SU117775A1 |

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

| Авторское свидетельство СССР К 200075, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Композиция для защитного покрытия | 2019 |

|

RU2709132C1 |

| Фальцовая черепица | 0 |

|

SU75A1 |

| Износостойкий чугун | 1978 |

|

SU794086A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1987-01-23—Публикация

1985-06-05—Подача