Группа изобретений относится к трубопроводному транспорту, используемому в нефтегазовой промышленности, и может быть применена при обследовании и ремонте протяженных участков труб подземных трубопроводов со сроками эксплуатации более 25 лет, на которых обнаружены трещины, образованные в результате коррозионного растрескивания под напряжением (стресс-коррозии).

Из уровня техники известен способ определения ремонтопригодности трубы (патент РФ №2366855 С2, опубл. 10.09.2009, кл. F16L 58/00). Согласно известному способу регистрируют максимальное значение показаний дефектоскопа на участке поверхности обследованной трубы со стресс-коррозионными трещинами, оценивают их максимальную глубину, сравнивают полученное значение глубины стресс-коррозионных трещин с расчетным значением и принимают решение о ремонтопригодности трубы или ее замене. Согласно известному способу определяют значения глубин стресс-коррозионных трещин и используют полученные данные для вычисления отношения давления разрушения трубы к напряжению течения, которое сравнивают с заранее заданным значением. Известный способ повышает точность диагностики труб, но при этом имеет существенный недостаток. Известный способ не позволяет достоверно определить максимальную глубину трещин коррозионного растрескивания под напряжением (КРН) при их вышлифовке, т.к. контроль исчезновения трещин проводят по считываемым показаниям дефектоскопа, который в силу физических ограничений позволяет выявлять дефекты глубиной более 0,2 мм.

Известен способ ремонта труб магистральных газопроводов со стресс-коррозионными трещинами (патент РФ №2337803 С2, опубл. 10.11.2008, кл. В23Р 6/04, B23K 9/16, F16L 55/18), в котором после предварительной зачистки дефектного участка абразивным кругом по поверхности трубы методом капиллярной дефектоскопии определяют границы трещины и переплавляют дефектный участок неплавящимся вольфрамовым электродом. Процесс переплавления начинают и заканчивают на 10-15 мм от начала трещины и после ее конца с образованием выемки с оплавленными краями. Осуществляют заплавление полученной выемки по всей ее протяженности аргонодуговым методом с подачей сварочной проволоки. Затем выполняют зачистку заплавленной поверхности заподлицо с основным металлом и контролируют качество методом ультразвуковой дефектоскопии. Проводят последующее упрочнение ультразвуковой ударной обработкой зачищенной поверхности. Способ обеспечивает уменьшение трудоемкости ремонтно-восстановительных работ при ремонте труб, бывших в эксплуатации и имеющих дефекты в виде стресс-коррозионных трещин. Однако известный способ имеет существенный недостаток, заключающийся в том, что он не позволяет выявить и идентифицировать стресс-коррозионные трещины незначительной глубины на поверхности дефектной трубы.

Наиболее близким к первому предлагаемому изобретению группы является способ отбраковки труб с гофрами (вмятинами) трубопровода (см. патент РФ №2526611 С2, опубл. 20.09.2013, кл. F16L 1/00). Согласно известному решению способ заключается в замере глубины повреждений штангенциркулем, а длины и ширины - линейкой. В местах с минимальным радиусом кривизны в области гофры (вмятины) определяют значения деформаций в кольцевом и продольном сечениях и сравнивают со значениями предельных деформаций в первой стадии повреждаемости трубопроводов, уменьшенной с учетом коэффициента условий работы освидетельствуемого участка трубопровода, используемого при расчете его на деформативность. При этом плавными считаются гофры (вмятины), у которых значения деформаций в местах с минимальным радиусом кривизны не превышают значения предельных деформаций в первой стадии повреждаемости трубопроводов, уменьшенной с учетом коэффициента условий работы освидетельствуемого участка трубопровода, используемого при расчете его на деформативность. Недостаток известного способа состоит в том, что он не позволяет отбраковывать трубы, подверженные КРН.

Наиболее близким ко второму предлагаемому изобретению группы является способ ремонта трубопровода (варианты) (патент РФ №2332610, опубл. 27.08.2008, кл. F16L 58/00), который может быть использован при эксплуатации и ремонте линейной части магистральных трубопроводов. Согласно известному изобретению на местности обозначают положение ремонтируемого участка, который определяют как предрасположенный к КРН отрезок трубопровода. Обнаруживают его за счет нахождения зоны пересечения трубопровода с водотоком. Вскрывают трубопровод шурфом и выявляют в отрытом шурфе диагностические признаки условий возникновения КРН, устанавливают границы предрасположенного к КРН отрезка трубопровода. Осуществляют демонтаж ремонтируемого участка трубопровода в установленных границах и производят сооружение нового участка трубопровода как надземного перехода. Исключают КРН за счет исключения воздействия пересыхающих водных потоков на трубопровод. Недостаток известного способа заключается в необходимости изменения параметров ремонтируемого участка трубопровода, которое влечет за собой изменение класса, категории и(или) первоначально установленных показателей функционирования участка трубопровода или при котором требуется изменение границ полос отвода и(или) охранных зон участка трубопровода. Кроме того, по известному способу затруднительно проводить ремонтные работы на подводных переходах и заболоченных участках трассы трубопровода.

Задача предлагаемой группы изобретений заключается в разработке экономичного и простого способа отбраковки и ремонта труб в составе подземных протяженных участков трубопроводов со сроками эксплуатации более 25 лет с трещинами, образованными в результате КРН.

Технический результат предлагаемых способов отбраковки труб направлен на расширение функциональных возможностей, заключающихся в отбраковке труб, подверженных КРН. Технический результат способа проведения ремонта труб заключается в повышении надежности и устойчивости против КРН отремонтированных участков подземных трубопроводов, а также повышении технологичности процедуры отбраковки и ремонта трубопроводов.

После проведения обследования участков трубопроводов наружными сканерами-дефектоскопами большинство дефектов (в т.ч. стресс-коррозионных) остаются не выявленными. Поэтому выполнить ремонт трубы и соединительных деталей трубопровода с трещинами любого происхождения в части немедленного устранения стресс-коррозионных дефектов глубиной менее 0,1t, где t - толщина стенки трубы, не представляется возможным.

Сущность предлагаемого способа отбраковки труб подземных трубопроводов по первому варианту заключается в следующем:

- сначала выполняют внутритрубный контроль вскрытого участка трубопровода, на котором выявляют трещины глубиной, превышающей 0,1t, с тем, чтобы заменить трубы с выявленными дефектами;

- если указанные трещины не выявлены или глубина выявленных трещин не превышает 0,1t, контролю подвергают околошовные зоны труб, прилегающие к заводским сварным швам и кольцевым сварным стыкам на расстоянии, по меньшей мере, 25 мм в обе стороны от них, очищают указанные зоны труб от изоляции и проводят в них магнитопорошковый неразрушающий контроль с целью выявления трещин;

- трещины на вскрытых участках трубопровода глубиной, не превышающей 0,1t, идентифицируют на соответствие признакам КРН и затем трещины глубиной, не превышающей 0,1t, с признаками КРН относят к незначительным повреждениям, а трубу с незначительными повреждениями - подлежащей ремонту.

Сущность способа отбраковки труб подземных трубопроводов по второму варианту предлагаемой группы изобретений заключается в том, что:

- снимают изоляционное покрытие со вскрытого участка трубопровода, выполняют наружный контроль вскрытого участка трубопровода, на котором выявляют трещины глубиной, превышающей 0,1t, для последующей замены труб с выявленными дефектами;

- если указанные трещины не выявлены или глубина выявленных трещин не превышает 0,1t, контролю подвергают околошовные зоны труб, прилегающие к заводским сварным швам и кольцевым сварным стыкам на расстоянии, по меньшей мере, 25 мм в обе стороны от них, в которых проводят магнитопорошковый неразрушающий контроль (НК) с целью выявления трещин;

- трещины на вскрытых участках трубопровода глубиной, не превышающей 0,1t, идентифицируют на соответствие признакам КРН и затем трещины глубиной, не превышающей 0,1t, с признаками КРН относят к незначительным повреждениям, а трубу с незначительными повреждениями - подлежащей ремонту.

Кроме того, заявленная группа изобретений содержит описание способа ремонта труб, который включает отбраковку труб любым описанным выше способом. Участки трубопровода, и/или трубы, отбракованные способом или по первому, или по второму предложенному выше варианту с трещинами КРН, отнесенными к незначительным повреждениям труб, подвергают финишной очистке с последующей переизоляцией. Для изоляции трубопровода применяют битумно-полимерные материалы холодного и горячего нанесения, содержащие ингибирующие КРН композиции.

Для предлагаемого способа отбраковки при проведении внутритрубного контроля возможно, например, применение внутритрубных сканеров-дефектоскопов (ВТД) без снятия старого изоляционного покрытия, которые обеспечивают выявление в основном металле трубы трещин, в т.ч. КРН, с преимущественно продольной ориентацией, глубиной более 0,1t, где t - толщина стенки трубы. Перед началом работы следует выполнять настройку чувствительности автоматизированных средств НК с помощью эталонных (контрольных) образцов.

Для предлагаемого способа отбраковки по второму варианту при проведении наружного контроля сначала следует снять изоляционное покрытие со вскрытого участка трубопровода и с помощью наружных сканеров-дефектоскопов (НСД) выявить в основном металле трубы трещины глубиной более 0,1t. Перед началом работы следует выполнять настройку чувствительности автоматизированных средств НК с помощью эталонных (контрольных) образцов.

Затем для отбраковки труб подземных протяженных участков трубопроводов следует обследовать зоны труб и соединительных деталей, прилегающих к заводским сварным швам и кольцевым сварным стыкам на расстоянии, по меньшей мере, 25 мм в обе стороны от них с применением магнитопорошкового НК для выявления трещин в зоне соединений. По результатам внутритрубного или наружного контроля определяют наличие или отсутствие трещин на поверхности основного металла и сварных соединений труб и соединительных деталей.

При обнаружении трещин необходимо провести их идентификацию на соответствие признакам КРН и определить глубину.

При определении глубины трещин оценивают максимальную глубину зоны трещин, а также определяют местоположение повреждения на трубе.

Оценку максимальной глубины трещин основного металла труб можно провести, например:

- по результатам контролируемой шлифовки дефектной зоны в местах наибольших показаний вихретокового дефектоскопа с последующей толщинометрией с использованием средств ультразвуковой толщинометрии;

- или по результатам вихретокового контроля, с построением тарировочного графика.

Если максимальная глубина трещин с признаками КРН не превышает 0,1t, то дефект классифицируют как незначительные повреждения КРН.

Участки магистральных газопроводов (МГ) и(или) отдельные трубы с незначительными дефектами КРН, размеры повреждения КРН которых не превышают 0,1t, подлежат ремонту путем финишной очистки поверхности с последующей переизоляцией в трассовых и(или) базовых условиях при выполнении следующих условий и ограничений:

1) отсутствуют повреждения КРН любой глубины, расположенные на расстоянии не менее 100 мм от подготовленной кромки трубы для последующей сварки кольцевого сварного стыка;

2) на трубах отсутствуют другие дефекты, требующие вырезки трубы и ее ремонта;

3) максимально допустимая глубина выборки дефектных участков в пределах 100 мм от линии реза кромки трубы не превышает номинальной толщины стенки с учетом величины технологического допуска на прокат.

Поверхности сварного шва газопровода должны быть качественно очищены. После очистки на поверхности трубы в зоне сварного шва не должно быть пятен ржавчины, следов старого покрытия, масляных, жировых, солевых и других загрязнений, видимых невооруженным глазом.

Переизоляцию участков МГ с незначительными повреждениями КРН целесообразно выполнять с применением битумно-полимерных материалов горячего и холодного нанесения, причем поверхности труб газопровода для нанесения битумно-полимерных материалов предварительно тщательно подготавливают, а качество нанесения покрытия в трассовых условиях контролируют. Использовать битумно-полимерные материалы горячего и холодного нанесения рекомендуется с добавлением в их состав ингибирующих КРН композиций, например, органического соединения на основе жирных кислот таллового масла, которое повышает адгезионные характеристики покрытий и способствует созданию пассивационного слоя на поверхности металла труб.

Если размеры повреждения КРН поверхности трубы превышают 0,1t, то их классифицируют как недопустимый дефект, а МГ ремонтируют путем замены старой трубы на новую трубу или трубу, восстановленную в заводских условиях.

При отсутствии признаков КРН ремонт труб с трещинами любой глубины выполняют путем замены на новую трубу или трубу, восстановленную в заводских условиях.

Первые обследования участка МГ осуществляют путем проведения внутритрубной диагностики в потоке газа на переизолированных участках МГ дефектоскопами, обеспечивающими выявление трещин в основном металле и сварных соединениях трубопроводов.

При выявлении средствами ВТД трещин на данном участке МГ и идентификации их как КРН выполняют расчеты разрешенного рабочего давления и срока наружного обследования:

- если размеры повреждения КРН превышают 0,1t, его классифицируют как дефект КРН, а ремонт трубы выполняют путем замены на новую трубу или трубу, восстановленную в заводских условиях;

- если размеры повреждения КРН не превышают 0,1t, трубу ремонтируют путем финишной очистки поверхности и последующей переизоляции в трассовых и/или базовых условиях;

- при отсутствии КРН на отремонтированном участке МГ срок повторного внутритрубного диагностирования назначают не ранее чем через 5 лет;

- допускается использование различного диагностического оборудования для наблюдения за повреждениями КРН (например, систем мониторинга на основе проволочных или оптоволоконных датчиков, акустико-эмиссионных систем и др.), установленного на поверхность трубы в зоне КРН для определения скорости развития КРН и расчета сроков повторной внутритрубной диагностики.

Рассмотрим осуществление заявленной группы изобретений на примере проведения отбраковки труб по результатам внутритрубной диагностики участка подземного трубопровода протяженностью 110 м, запланированного к выводу в ремонт. Трубопровод построен из стальных труб ∅1420 мм и толщиной стенки 18,7 мм.

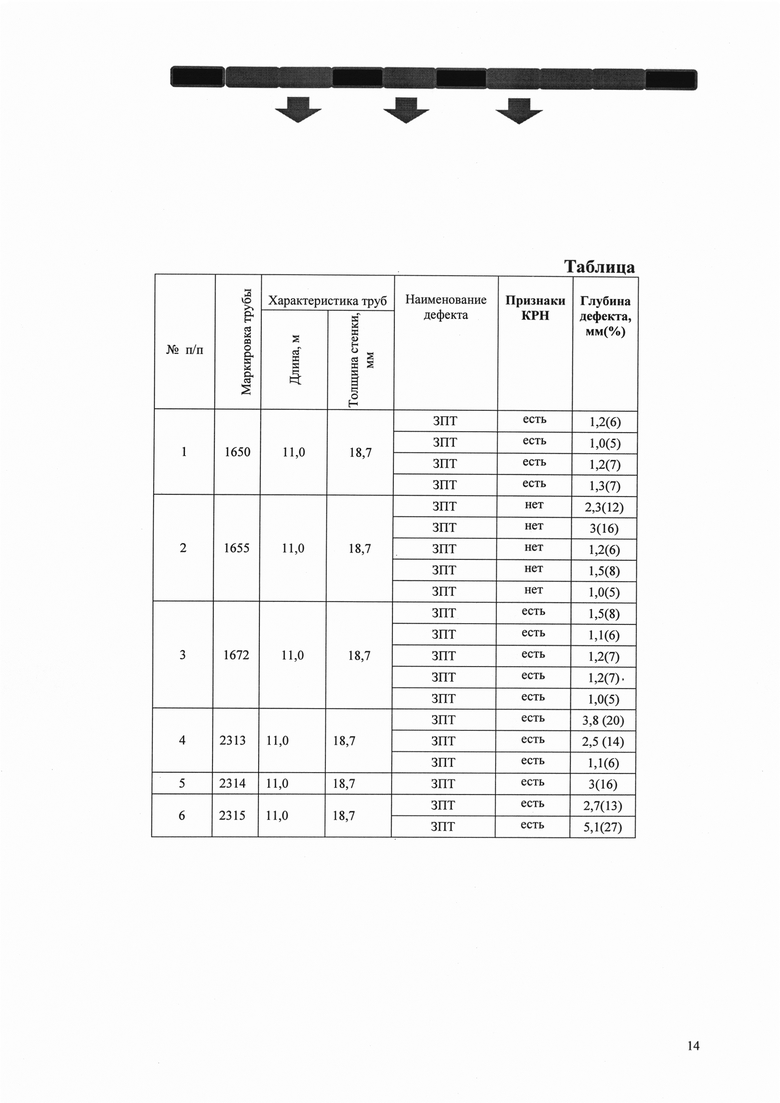

На чертеже схематично показан вскрытый участок трубопровода после проведения внутритрубной диагностики. Более светлые участки трубопровода соответствуют трубам, на которых обнаружены трещины.

В таблице представлены результаты внутритрубного диагностического обследования и результаты проведенных исследований идентификации трещин в отношении КРН, а также результаты их дополнительного контроля. В таблице приняты следующее сокращения: ЗПТ - зона продольных трещин.

На начальном этапе работ провели вскрытие протяженного участка трубопровода и его диагностическое обследование с применением внутритрубного дефектоскопа, который обеспечивает в основном металле трубы выявление трещин, в т.ч. КРН, глубиной более 0,1t. По результатам внутритрубного обследования определили наличие трещин. В составе вскрытого подземного участка трубопровода трещины были обнаружены на шести трубах, номера которых приведены в таблице 1. Области труб с выявленными трещинами очищали от изоляции, далее была проведена идентификация трещин на соответствие признакам КРН и определялась их глубина. По результатам идентификации установлено, что из шести труб с трещинами на одной трубе отсутствуют трещины с признаками КРН. В соответствии с заявленным способом ремонт таких труб выполнялся путем замены трубы на новую трубу с заводской изоляцией или трубу, восстановленную в заводских условиях.

По результатам оценки максимальной глубины трещин КРН установили, что на трех трубах максимальная глубина трещин КРН превышает 0,1t. Указанные трещины классифицировали как недопустимый дефект. Ремонт труб с недопустимыми дефектами выполняли путем замены их на новые с заводской изоляцией или на восстановленные в заводских условиях.

На двух трубах максимальная глубина трещин КРН не превышала 0,1t, указанные трещины классифицировали как незначительные повреждения КРН. На указанных трубах обследовали околошовные зоны, прилегающие к заводским сварным швам и кольцевым сварным стыкам на расстоянии 25 мм по обе стороны от них. Указанные зоны очистили от изоляции и провели магнитопорошковый НК для выявления в них трещин. По результатам контроля в зонах сварных стыков трещины не были обнаружены. Также на трубах отсутствовали повреждения КРН на расстоянии менее 100 мм от подготовленной кромки трубы для последующей сварки кольцевого сварного стыка, а также другие дефекты, требующие вырезки трубы и ремонта. Ремонт этих труб с незначительными дефектами КРН проводили путем финишной очистки поверхности и последующей переизоляцией в трассовых условиях с применением битумно-полимерного материала, содержащего ингибирующую КРН композицию, например, на основе жирных кислот таллового масла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выявления растущих дефектов магистральных трубопроводов | 2020 |

|

RU2753108C2 |

| СПОСОБ ВЫЯВЛЕНИЯ УЧАСТКОВ ТРУБОПРОВОДОВ, ПРЕДРАСПОЛОЖЕННЫХ К ВНУТРЕННЕЙ КОРРОЗИИ | 2008 |

|

RU2360230C1 |

| Способ оценки глубины трещин на поверхности труб | 2021 |

|

RU2775659C1 |

| СПОСОБ ВЫЯВЛЕНИЯ УЧАСТКОВ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ, ПРЕДРАСПОЛОЖЕННЫХ К КОРРОЗИОННОМУ РАСТРЕСКИВАНИЮ ПОД НАПРЯЖЕНИЕМ (СТРЕСС-КОРРОЗИИ) | 1999 |

|

RU2147098C1 |

| Способ и устройство двойного намагничивания для обнаружения и идентификации трещин в стальных трубопроводах | 2024 |

|

RU2838440C1 |

| СПОСОБ ОБСЛЕДОВАНИЯ ТРУБОПРОВОДА, ПОДВЕРЖЕННОГО КОРРОЗИОННОМУ РАСТРЕСКИВАНИЮ ПОД НАПРЯЖЕНИЕМ | 2004 |

|

RU2332609C2 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДА | 2011 |

|

RU2493468C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СРОКА СЛУЖБЫ ТРУБОПРОВОДА | 2014 |

|

RU2571018C2 |

| СПОСОБ ДЕФЕКТОСКОПИИ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ НА УЧАСТКАХ, ПРЕДРАСПОЛОЖЕННЫХ К КОРРОЗИОННОМУ РАСТРЕСКИВАНИЮ ПОД НАПРЯЖЕНИЕМ | 2003 |

|

RU2245540C2 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ РАЗВИТИЯ ДЕФЕКТОВ СТЕНОК ТРУБОПРОВОДОВ | 2005 |

|

RU2295088C1 |

Группа изобретений относится к трубопроводному транспорту, используемому в нефтегазовой промышленности, и может быть применена при обследовании и ремонте протяженных участков труб подземных трубопроводов со сроками эксплуатации более 25 лет, на которых обнаружены трещины, образованные в результате коррозионного растрескивания под напряжением (стресс-коррозии). Технический результат предлагаемых способов отбраковки труб направлен на расширение функциональных возможностей, заключающихся в отбраковке труб, подверженных КРН. Технический результат способа проведения ремонта труб заключается в повышении надежности и устойчивости против КРН отремонтированных участков подземных трубопроводов, а также повышении технологичности процедуры отбраковки и ремонта трубопроводов. Согласно предлагаемому решению выявляют трещины, глубина которых превышает 0,1t, где t - толщина стенки трубы. Области труб с выявленными после неразрушающего контроля трещинами, предварительно очищают от изоляции, а трещины идентифицируют на соответствие признакам КРН и подвергают дополнительному контролю, определяя их глубину. При глубине трещин КРН, не превышающей 0,1t, повреждения трубы признают незначительными, а трубу с незначительными повреждениями - подлежащей ремонту, путем финишной очистки поверхности и последующей переизоляцией в трассовых условиях с применением битумно-полимерных материалов, содержащих ингибирующую КРН композицию. 3 н.п. ф-лы, 1 ил., 1 табл.

1. Способ отбраковки труб подземных трубопроводов, заключающийся в том, что:

- выполняют внутритрубный контроль вскрытого участка трубопровода, на котором выявляют трещины глубиной, превышающей 0,1t, где t - толщина стенки трубы, для последующей замены труб с выявленными дефектами;

- если указанные трещины не выявлены или глубина выявленных трещин не превышает 0,1t, контролю подвергают околошовные зоны труб, прилегающие к заводским сварным швам и кольцевым сварным стыкам на расстоянии, по меньшей мере, 25 мм в обе стороны от них, очищают указанные зоны труб от изоляции и проводят в них магнитопорошковый неразрушающий контроль с целью выявления трещин;

- трещины на вскрытых участках трубопровода глубиной, не превышающей 0,1t, идентифицируют на соответствие признакам коррозионного растрескивания под напряжением (КРН) и затем трещины глубиной, не превышающей 0,1t, с признаками КРН относят к незначительным повреждениям, а трубу с незначительными повреждениями - подлежащей ремонту.

2. Способ отбраковки труб подземных трубопроводов, заключающийся в том, что:

- снимают изоляционное покрытие со вскрытого участка трубопровода, выполняют наружный контроль вскрытого участка трубопровода, на котором выявляют трещины глубиной, превышающей 0,1t, где t - толщина стенки трубы, для последующей замены труб с выявленными дефектами;

- если указанные трещины не выявлены или глубина выявленных трещин не превышает 0,1t, контролю подвергают околошовные зоны труб, прилегающие к заводским сварным швам и кольцевым сварным стыкам на расстоянии, по меньшей мере, 25 мм в обе стороны от них, в которых

проводят магнитопорошковый неразрушающий контроль с целью выявления трещин;

- трещины на вскрытых участках трубопровода глубиной, не превышающей 0,1t, идентифицируют на соответствие признакам КРН и затем трещины глубиной, не превышающей 0,1t, с признаками КРН относят к незначительным повреждениям, а трубу с незначительными повреждениями - подлежащей ремонту.

3. Способ ремонта труб, включающий отбраковку труб способом по п. 1 или 2, при котором участки трубопровода и/или трубы, с трещинами КРН, отнесенные к незначительным повреждениям труб, подвергают финишной очистке с последующей переизоляцией с применением битумно-полимерных материалов холодного и горячего нанесения, содержащих ингибирующие КРН композиции.

| СПОСОБ ОБСЛЕДОВАНИЯ ТРУБОПРОВОДА, ПОДВЕРЖЕННОГО КОРРОЗИОННОМУ РАСТРЕСКИВАНИЮ ПОД НАПРЯЖЕНИЕМ | 2004 |

|

RU2332609C2 |

Авторы

Даты

2017-12-21—Публикация

2016-06-15—Подача