Изобретение относится к трубопроводному транспорту и может быть использовано при строительстве новых и реконструкции действующих подземных трубопроводов.

Известен способ предотвращения коррозионного растрескивания под напряжением трубопровода (Патент РФ 2247892). При реализации этого способа выявляют поверхностный пересыхающий водоток, который пересекает трубопровод, определяют направление водотока и его границы в пределах трассы трубопровода, отрывают по всей ширине поверхностного пересыхающего водотока перед трубопроводом и параллельно ему траншею глубиной, превышающей глубину заложения нижней образующей трубопровода, на стенке траншеи со стороны трубопровода и на ее дне размещают водонепроницаемое покрытие, а на противоположной стенке и на ее торцевых стенках размещают водопроницаемое покрытие, на участке траншеи с наименьшими высотными отметками сооружают водосборник и связанный с ним водовод, который укладывают под трубопроводом. В варианте способа отрывают по всей ширине поверхностного пересыхающего водотока перед трубопроводом и параллельно ему траншею глубиной, превышающей глубину заложения нижней образующей трубопровода, укладывают на ее стенку со стороны трубопровода водонепроницаемый экран, высота которого превышает глубину траншеи не менее чем на 0,3 м, и на участке траншеи с наименьшими высотными отметками сооружают водосборник и связанный с ним водовод, который укладывают под трубопроводом, а за пределами водосборника траншею засыпают водопроницаемым материалом. Недостатками данного способа являются высокая трудоемкость и то, что данный способ позволяет предотвратить коррозионное растрескивание под напряжением лишь в районах поверхностных пересыхающих водотоков.

Наиболее близким к предлагаемому способу является способ предотвращения коррозионного растрескивания под напряжением трубопроводов (Патент РФ 2120079). В соответствии с этим способом при изготовлении сварных прямошовных труб маркируют выявленные зоны концентрации напряжений, с их учетом вводят поправочные коэффициенты на расчетное сопротивление. При сварке трубопровода размещают маркированные зоны вне горизонта грунтовых вод, для чего при строительстве размещают трубопровод выше или ниже горизонта грунтовых вод. На действующем трубопроводе регулируют уровень горизонта грунтовых вод относительно трубопровода подпорными стенками, водоотводящими каналами или заглубляют трубопровод. Указанный способ имеет следующие недостатки:

- высокая трудоемкость, обусловленная необходимостью выявления и маркировки зон концентрации напряжений при изготовлении прямошовных труб;

- необходимость внесения изменений в технологический процесс производства прямошовных труб, заключающихся в измерении твердости в 143 точках на поверхности заготовки до формирования обечайки трубы и в тех же точках после формирования обечайки и сварки продольного шва;

- отсутствие методики определения зон концентрации напряжений для труб, бывших в употреблении и применяемых для ремонта трубопроводов;

- отсутствие учета влияния валика продольного сварного шва на процессы отслаивания изоляционного покрытия (в случае заводского изоляционного покрытия - на процессы отслаивания изоляционного покрытия в районе кольцевых сварных швов, наносимого в трассовых условиях).

Задача предлагаемого способа состоит в повышении эффективности предотвращения коррозионного растрескивания под напряжением в процессе проектирования, строительства и эксплуатации подземных трубопроводов при минимальных дополнительных затратах.

Поставленная задача решается тем, что в известном способе предотвращения коррозионного растрескивания под напряжением трубопроводов, включающем размещение трубопровода на 0,2 м выше или ниже горизонта грунтовых вод, считая соответственно от нижней или верхней образующей трубопровода, причем на действующем трубопроводе для этого регулируют уровень горизонта грунтовых вод посредством подпорных стенок, водоотводящих каналов или заглубляют трубопровод, согласно изобретению производят на наружной поверхности прямошовных труб, применяемых для строительства или ремонта трубопроводов, маркировку положения продольных сварных швов, в процессе монтажа труб при строительстве или ремонте трубопроводов учитывают маркировку положения продольных сварных швов, ориентируют продольные сварные швы прямошовных труб таким образом, чтобы на уложенном в проектное положение трубопроводе продольные сварные швы имели угловую ориентацию в диапазонах от 1,5 до 2,5 часов либо от 9,5 до 10,5 часов, при этом если на одной трубе угловая ориентация продольных сварных швов лежит в одном из указанных диапазонов, то на смежных двух трубах угловая ориентация продольных сварных швов должна лежать в другом указанном диапазоне.

В качестве пояснения приводим следующее. Коррозионное растрескивание под напряжением (КРН) в подземных трубопроводах является следствием воздействия совокупности факторов: растягивающих механических напряжений, коррозионной среды, типа и состояния трубной стали, состояния поверхности труб, электрохимических условий. Известно, что в процессе производства прямошовных труб возникают зоны с повышенными остаточными напряжениями, наиболее благоприятные для развития КРН. Угловая ориентация этих зон определяется угловой ориентацией продольных сварных швов рассматриваемых труб. В то же время существуют зоны, в которых имеют место наиболее благоприятные условия для отслаивания изоляционного покрытия трубопроводов и протекания коррозионных процессов. Угловая ориентация этих зон не зависит от угловой ориентации продольных сварных швов труб. Таким образом, существует два набора диапазонов угловых ориентаций, потенциально опасных с точки зрения развития КРН, причем положение одного из этих наборов диапазонов зависит от угловой ориентации продольных сварных швов труб. Следовательно, путем выбора определенной угловой ориентации продольных сварных швов труб можно минимизировать угловую протяженность зон, в которых одновременно имеются и повышенные остаточные напряжения, и благоприятные условия для отслаивания изоляционного покрытия, то есть минимизировать предрасположенность подземного трубопровода к развитию дефектов КРН.

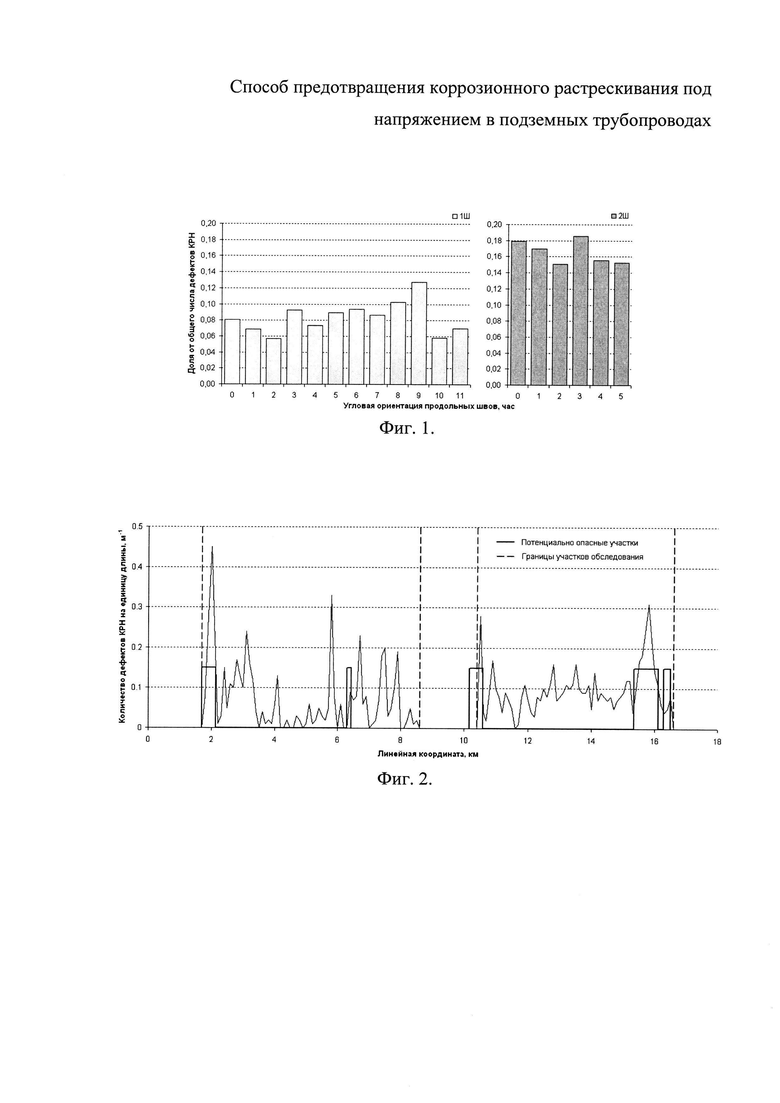

На фиг. 1 представлены распределения дефектов КРН по значениям угловой ориентации продольных сварных швов для одношовных (1Ш) и двухшовных (2Ш) труб.

На фиг. 2 представлена зависимость количества дефектов КРН, приходящегося на единицу длины газопровода, от линейной координаты с указанием границ потенциально опасных участков и границ участков обследования.

Способ реализуется следующим образом. Определяют уровень грунтовых вод на участке проектирования или на участке трассы трубопровода, подлежащего ремонту. Обеспечивают размещение участка трубопровода на 0,2 м выше или ниже горизонта грунтовых вод, считая соответственно от нижней или верхней образующей трубопровода, путем заглубления трубопровода либо с помощью регулирования уровня горизонта грунтовых вод посредством подпорных стенок или водоотводящих каналов. На наружной поверхности прямошовных труб, применяемых для строительства или ремонта трубопровода, производят маркировку положения продольных сварных швов с использованием несмываемой краски. В процессе монтажа труб при строительстве или ремонте трубопроводов учитывают маркировку положения продольных сварных швов, ориентируют продольные сварные швы прямошовных труб таким образом, чтобы на уложенном в проектное положение трубопроводе продольные сварные швы имели угловую ориентацию в диапазонах от 1,5 до 2,5 часов либо от 9,5 до 10,5 часов. Расположение продольных сварных швов в указанных диапазонах чередуют - если на первой трубе угловая ориентация продольных сварных швов лежит в диапазоне от 1,5 до 2,5 часов, то на второй трубе угловая ориентация продольных сварных швов должна лежать в диапазоне от 9,5 до 10,5 часов, на третьей трубе - снова в диапазоне от 1,5 до 2,5 часов и т.д.

Пример.

Пример использования предлагаемого способа предотвращения коррозионного растрескивания под напряжением в подземных трубопроводах основан на анализе результатов диагностических обследований, выполненных при капитальном ремонте участков магистральных трубопроводов с наружным диаметром 1420 мм, эксплуатировавшихся около 30 лет. Общая длина рассмотренных участков, состоящих из прямошовных труб - около 56 км, общее количество дефектов КРН, выявленных на данных участках - более 10000. Распределения дефектов КРН по значениям угловой ориентации продольных сварных швов для одношовных (1Ш) и двухшовных (2Ш) труб не являются равномерными (фиг. 1). Для одношовных труб наименьшее количество дефектов КРН наблюдается при угловой ориентации продольных швов α в районе 2 и 10 часов (в диапазонах 1,5≤α<2,5 часов и 9,5≤α<10,5 часов), а наибольшее количество дефектов КРН - при α в районе 3, 8 и 9 часов (в диапазонах 2,5≤α<3,5 часов, 7,5≤α<8,5 часов и 8,5≤α<9,5 часов). Для двухшовных труб наименьшее количество дефектов КРН наблюдается при α в районе 2 и 4-5 часов (в диапазонах 1,5≤α<2,5 часов и 3,5≤α<5,5 часов), а наибольшее количество дефектов КРН - при α в районе 3 и 0 часов (в диапазонах 2,5≤α<3,5 часов и 11,5≤α<0,5 часов). Таким образом, для снижения предрасположенности трубопровода к КРН следует располагать продольные сварные швы труб в районе 2 и 10 часов (в диапазонах 1,5≤α<2,5 часов и 9,5≤α<10,5 часов). Этот вывод сделан с учетом того, что в настоящее время при строительстве и ремонте используются преимущественно одношовные трубы.

На участке подземного газопровода с наружным диаметром 1420 мм на основании данных об уровне грунтовых вод, приведенных в проектной документации, были определены участки, на которых газопровод расположен вне горизонта грунтовых вод, а также участки, на которых газопровод пересекает горизонт грунтовых вод - потенциально опасные участки (ПОУ) в отношении КРН (фиг. 2). Линейные координаты ПОУ: от 1,70 до 2,13 км, от 6,30 до 6,43 км, от 10,16 до 10,59 км, от 15,33 до 16,11 км, от 16,28 до 16,49 км. После 30 лет эксплуатации на рассматриваемом участке газопровода в рамках капитального ремонта было проведено диагностическое обследование, результаты которого позволили определить особенности развития дефектов КРН в процессе эксплуатации газопровода. Рассчитано количество дефектов КРН, приходящееся на единицу длины газопровода на рассмотренных участках (фиг. 2). Для участков, на которых газопровод расположен вне горизонта грунтовых вод, среднее количество дефектов КРН на единицу длины газопровода составило 0,07 м-1. Соответствующая величина для ПОУ в более чем 2,5 раза выше и составляет 0,19 м-1. Иначе говоря, на ПОУ один дефект КРН приходится в среднем на 5,3 м длины газопровода, а на остальных участках один дефект КРН приходится в среднем на 14,3 м длины газопровода. Таким образом, для снижения предрасположенности к КРН следует располагать трубопровод вне горизонта грунтовых вод.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕДОТВРАЩЕНИЯ КОРРОЗИОННОГО РАСТРЕСКИВАНИЯ ПОД НАПРЯЖЕНИЕМ ТРУБОПРОВОДОВ | 1997 |

|

RU2120079C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ КОРРОЗИОННОГО РАСТРЕСКИВАНИЯ ПОД НАПРЯЖЕНИЕМ ТРУБОПРОВОДА (ВАРИАНТЫ) | 2003 |

|

RU2247892C2 |

| СПОСОБ ОТБРАКОВКИ И РЕМОНТА ТРУБ ПОДЗЕМНЫХ ТРУБОПРОВОДОВ | 2016 |

|

RU2639599C2 |

| СПОСОБ ВЫЯВЛЕНИЯ УЧАСТКОВ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ, ПРЕДРАСПОЛОЖЕННЫХ К КОРРОЗИОННОМУ РАСТРЕСКИВАНИЮ ПОД НАПРЯЖЕНИЕМ (СТРЕСС-КОРРОЗИИ) | 1999 |

|

RU2147098C1 |

| Усовершенствованный способ циклических испытаний полнотолщинных образцов труб магистральных трубопроводов на коррозионное растрескивание под напряжением | 2023 |

|

RU2820157C1 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДА | 2012 |

|

RU2493472C1 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДА | 2017 |

|

RU2667730C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ РАЗРУШЕНИЯ ТРУБОПРОВОДОВ | 1998 |

|

RU2138725C1 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДА | 2011 |

|

RU2493468C2 |

| Способ оценки стойкости к коррозионному растрескиванию под напряжением низколегированных трубных сталей | 2015 |

|

RU2611699C1 |

Способ предотвращения коррозионного растрескивания под напряжением (КРН) в подземных трубопроводах относится к трубопроводному транспорту и может быть использован при строительстве новых и реконструкции действующих подземных трубопроводов. Способ заключается в том, что трубопровод размещают на 0,2 м выше или ниже горизонта грунтовых вод, считая соответственно от нижней или верхней образующей трубопровода, производят маркировку положения продольных сварных швов (ПСШ) на наружной поверхности применяемых для строительства или ремонта трубопровода прямошовных труб, указанную маркировку учитывают в процессе монтажа труб, ПСШ ориентируют таким образом, чтобы на уложенном в проектное положение трубопроводе ПСШ имели угловую ориентацию в диапазонах от 1,5 до 2,5 часов либо от 9,5 до 10,5 часов, при этом диапазоны, в которых лежит угловая ориентация ПСШ смежных труб, не должны совпадать. Технический результат заключается в снижении предрасположенности трубопровода к развитию КРН. 2 ил.

Способ предотвращения коррозионного растрескивания под напряжением в подземных трубопроводах, включающий размещение трубопровода на 0,2 м выше или ниже горизонта грунтовых вод, считая соответственно от нижней или верхней образующей трубопровода, причем на действующем трубопроводе для этого регулируют уровень горизонта грунтовых вод посредством подпорных стенок, водоотводящих каналов или заглубления трубопровода, производят маркировку положения продольных сварных швов на наружной поверхности прямошовных труб, применяемых для строительства или ремонта трубопроводов, учитывают маркировку положения продольных сварных швов в процессе монтажа труб при строительстве или ремонте трубопроводов, отличающийся тем, что продольные сварные швы прямошовных труб ориентируют таким образом, чтобы на уложенном в проектное положение трубопроводе продольные сварные швы имели угловую ориентацию в диапазонах от 1,5 до 2,5 часов либо от 9,5 до 10,5 часов, при этом если на одной трубе угловая ориентация продольных сварных швов лежит в одном из указанных диапазонов, то на смежных двух трубах угловая ориентация продольных сварных швов должна лежать в другом указанном диапазоне.

| СПОСОБ ПРЕДОТВРАЩЕНИЯ КОРРОЗИОННОГО РАСТРЕСКИВАНИЯ ПОД НАПРЯЖЕНИЕМ ТРУБОПРОВОДОВ | 1997 |

|

RU2120079C1 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДА | 2011 |

|

RU2493468C2 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU 2013138657 A, 27.05.2015. | |||

Авторы

Даты

2017-12-11—Публикация

2017-04-12—Подача