Изобретение относится к способам обнаружения и идентификации трещин в трубопроводе для жидкости или газа и устройствам для внутритрубного неразрушающего контроля трубопроводов, главным образом уложенных в грунт магистральных газопроводов путем пропуска внутри контролируемого трубопровода устройства, состоящего из одного или нескольких транспортных модулей, продвигающихся внутри трубопровода за счет давления потока газа, транспортируемого по трубопроводу, с установленными на корпусе датчиками, чувствительными к продольной составляющей магнитного поля вблизи внутренней поверхности трубопровода, отражающим техническое состояние магистрального трубопровода. Устройство может быть использовано также для внутритрубного контроля нефтепроводов и нефтепродуктопроводов.

Наиболее широко используемый метод проведения инспекции заглубленных магистральных трубопроводов, это внутритрубная диагностика с использованием внутритрубных интеллектуальных снарядов-сканеров. Интеллектуальные снаряды — это приборы, оснащенные датчиками, которые собирают информацию о геометрии трубопровода и дефектах, к которым могут относиться деформации трубопровода, трещины, коррозия и отслоение покрытий. Эти инструменты автономны и обычно содержат бортовой компьютер, блок питания и датчики. Данные изображения, полученные этими инструментами, обычно загружаются после извлечения инструмента для анализа. Для коротких трубопроводов, таких как наливные трубы или стояки, обычно используются привязные снаряды-сканеры.

Известные методы проведения интеллектуальной внутритрубной диагностики снарядами-сканерами основаны на утечке магнитного потока MFL (magnetic flux leakage).

В мире имеется около 5 000 000 км трубопроводов для транспортировки жидкостей и газа. Операторы поддерживают программу проверок и восстановления для оценки целостности этих трубопроводов, чтобы гарантировать безопасную эксплуатацию в пределах экономически определенных параметров.

Инструменты MFL используют намагничивание для обнаружения большинства типов коррозионных дефектов в трубопроводе. Обнаружение таких дефектов основано на измерении толщины стенок трубопровода. Однако трещины в стенках трубопровода, вызванные коррозионным растрескиванием под напряжением, не могут быть надежно обнаружены с помощью известных инструментов MFL.

Анализ статистики аварий на магистральных газопроводах показывает, что после проведения внутритрубной магнитной диагностики, число аварий значительно снижается. Тем не менее не все дефекты, выявляемые по полям рассеяния, удается идентифицировать и ранжировать по степени опасности. В настоящее время больше половины аварий вызвано стресс-коррозионными дефектами. Этот вид разрушения стенок трубопроводов также называют коррозионным растрескиванием под напряжением (КРН).

Дефекты КРН существенно отличаются от дефектов, связанных с потерей металла таких, как коррозионные язвы и питтинговая коррозия. Дефекты потери металла характеризуются сравнительно гладкими краями. В то время как дефект КРН представляет собой колонию нераскрывшихся трещин глубиной 5–20% от толщины стенки трубы.

Метод MFL не выявляет достоверно неглубокие (до 15% толщины стенки трубопровода) стресс-коррозионные трещины, из-за того, что чувствительные к изменению магнитного поля датчики при внутритрубной диагностике находятся, по определению, внутри трубы, а стресс-коррозионные трещины всегда образуются на внешней поверхности трубопровода.

При этих условиях изменения магнитного поля, регистрируемые датчиками внутритрубного дефектоскопа, носят очень размытый характер. А так как амплитуда магнитного сигнала падает пропорционально квадрату расстояния между датчиком и дном трещины, то магнитный сигнал от внешней трещины глубиной 10-15% сопоставим по амплитуде с уровнем шума, который регистрируется этими датчиками из-за шероховатости внутренней поверхности трубопровода. При этом величина неровностей на внутренней поверхности новых трубопроводов составляет порядка 0.1 мм и увеличивается до 0,3 мм и более в трубопроводах эксплуатировавшихся несколько лет.

Из-за этого фундаментального недостатка MFL – метод не оправдывает тех надежд, которые еще недавно возлагались на него с точки зрения мониторинга стресс-коррозионных повреждений магистральных газопроводов.

MFL - метод подходит только для регистрации глубоких продольных трещины (более 20% толщины стенки трубы) и дефектов уноса металла.

Трещина или колония трещин обычно начинаются на поверхности внутренней или наружной стенки трубопровода и проникают на определенную глубину. Трещины в трубопроводах и сварных швах представляют собой серьезную проблему, поскольку трещины могут привести к проблемам с утечками или даже внезапным прорывам жидкости или газа под высоким давлением, что может привести к опасным ситуациям и большому ущербу.

Существующие способы и устройства, основанные на методе MFL, не позволяют выявлять и идентифицировать трещины КРН, в стенках трубопроводов при внутритрубной диагностике.

Настоящее изобретение касается инструментов для проверки трубопроводов, которые способны надежно обнаруживать и идентифицировать трещины в трубопроводе при диагностике внутритрубными инспекционными приборами, основанными на методе MFL.

Известно инспектирующее устройство и способ для выявления аномалий в стенках трубопровода (патент 5864232 США, оп. 26.01.1999). Устройство содержит цилиндрический корпус и, расположенную по окружности, систему намагничивания и измерительную систему. Система намагничивания выполнена в виде пояса радиально расположенных по окружности П-образных брусков, на торцевых поверхностях которых установлены магниты, причем к первой и второй торцевой поверхности магниты крепятся разными полюсами. На магнитах устанавливаются щетки, которые выполнены из стальных кабелей, заключенных в полиуретановую оболочку. П-образные бруски подпружинены к внутренней поверхности трубопровода с помощью упругих элементов крепления, что обеспечивает подвижное плотное прилегание магнитов к внутренней поверхности трубы с возможностью огибания препятствий.

Измерительная система также представляет собой пояс из датчиков, которые установлены в центральной части П-образных брусков, между щетками. Датчики закреплены с помощью упругих элементов, чтобы следовать за контуром стенки трубопровода в процессе движения снаряда внутри трубопровода.

Для уменьшения износа П-образные бруски установлены на подвижном колесном шасси, а на датчиках нанесено защитное покрытие или установлены защитные пластинки.

В основе работы устройства лежит метод MFL (magnetic flux leakage), основанный на измерении магнитного потока утечки, который позволяет обнаружить дефекты в стенках трубопровода. Метод MFL заключается в намагничивании стенки трубы и измерении датчиками утечек магнитного поля, вызванных аномалиями в материале стенки трубы. При отсутствии аномалий, магнитное поле будет непрерывно и не будет утечек магнитного поля. Если имеется аномалия типа трещины, магнитное поле в стене трубопровода будет изменяться (прерываться), что позволяет выявить дефекты.

Данное техническое изобретение не решает поставленную техническую проблему так как таким способом можно обнаружить магнитную неоднородность в стенке трубопровода и идентифицировать некоторые виды дефектов потери сплошности в стенке трубопровода, но нельзя идентифицировать стресс коррозионные трещины на наружной стороне трубопровода на фоне шумов и сигналов от других незначительных магнитных неоднородностей стенки трубопровода.

Известен внутритрубный магнитный дефектоскоп (патент RU 40804 U1, МПК G01N 27/87), содержащий секции, как для продольного, так и для поперечного намагничивания, при этом каждая из этих секций содержит систему намагничивания с постоянными магнитами и упругими щетками из стальной проволоки.

Известна магнитная система внутритрубного дефектоскопа (патент RU 2293314 C1, МПК G01N 27/83), которая состоит из источника постоянного магнитного поля в виде двух постоянных магнитов, при этом внешние полюса магнитов соединены с магнит проводами, которые выполнены в виде дисков, с закрепленными по бокам щетками с возможностью механического контакта с внутренней поверхностью трубы.

Известен многосекционный внутритрубный магнитный дефектоскоп (патент RU 117186 U1, МПК G01N 27/00), на корпусе каждой секции крепятся намагничивающая система, выполненная в виде намагничивающих поясов из радиально намагниченных постоянных магнитов, один из которых закреплен на корпусе, а на втором полюсе которых установлены щетки из магнитомягкого материала.

Известен магнитный проходной дефектоскоп (патент RU 2144182 C1, МПК G01N 27/87, G01N 27/83), который снабжен дистанцирующимися узлами, выполненными из материала с низким коэффициентом истирания, которые армированы стержнями из магнитомягкого материала с остаточной индукцией, равной остаточной индукции источника магнитного поля.

Известен магнитный дефектоскоп с поперечным намагничиванием (патент RU 111299 U1, МПК G01N 27/83), который выполнен в виде секции, содержащей корпус (ярмо), на торцах которого расположены опорно-двигательные элементы, намагничивающую систему, выполненную в виде установленных на корпусе двух намагничивающих поясов из радиально намагниченных постоянных магнитов, на полюсах которых закреплены магнитные щетки из магнитомягкого материала.

Вышеуказанные технические изобретения не решают поставленную техническую проблему так как метод MFL используется только в одной зоне с заданным по амплитуде полем намагничивания. Такой метод позволяет обнаруживать дефекты типа трещин КРН, но не позволяет идентифицировать их на фоне других незначительных дефектов типа каверна или шероховатость на поверхности стенки трубы.

Известен способ магнитной дефектоскопии, используемый в магнитном дефектоскопе для контроля железнодорожных рельсовых путей (А.С. 171639 Россия, оп. 26.05.1965). Способ включает последовательное намагничивание рельса (длинномерного объекта) движущейся магнитной системой, имеющей две зоны с высоким и низким уровнями намагничивания. В ходе движения измеряют изменения продольной составляющей магнитного поля в данных зонах и затем путем сравнения выделяют полезный сигнал.

Таким образом, для разделения сигналов дефектов от сигналов помех применены две движущиеся по рельсу отдельные магнитные системы с индикаторами дефектов, причем магнитные системы, создают магнитные поля разной интенсивности, обеспечивающие различные глубины намагничивания рельса. Запись сигналов осуществляется на общую диаграмму. Это обеспечивает возможность выделения сигналов дефектов путем сопоставления обеих записей и тем самым повысить точность определения глубины залегания дефектов.

Вышеуказанное технические изобретение не решает поставленную техническую проблему так как в данном способе рельс не намагничивается до технического насыщения. Поэтому даже при сопоставлении сигналов в разных намагничивающих полях, но меньших технического насыщения, невозможно отличить трещину внутри рельса от незначительного дефекта на поверхности рельса.

Наиболее близким к заявляемому техническому решению является внутритрубный магнитный дефектоскоп (Патент RU 40804, oп. 27.09.2004), содержащий секции продольного и поперечного намагничивания. Каждая из этих секций содержит систему намагничивания с постоянными магнитами и упругими щетками из стальной проволоки. Данные системы намагничивания создают в стенке трубопровода магнитное поле насыщения, которое рассеивается дефектами сплошности стенок трубы. Поля рассеяния регистрируются преобразователями магнитного поля, которые выполнены на основе элементов Холла. Преобразователи Холла установлены на упругих элементах, скользящих по внутренней поверхности трубы. Датчики, расположенные на секции продольного намагничивания, измеряют продольную составляющую магнитного поля, а на секции поперечного намагничивания - соответственно поперечную составляющую магнитного поля. Кроме того, дефектоскоп содержит кольцо преобразователей магнитного поля, измеряющих радиальную составляющую магнитного поля рассеивания.

Вышеуказанное изобретение не решает поставленную техническую проблему так как в данном прототипе намагничивание в разных секциях меняется по направлению, но для каждого направления есть только одна зона с заданной намагниченностью в этом направлении, но нет второй зоны в том же направлении, но с другой величиной намагниченности в стенке трубопровода. Поэтому дефектоскоп не может отличить сигнал от трещины или колонии стресс коррозионных трещин от сигнала помех или сигнала от магнитной шероховатости на наружной стороне стенки трубопровода.

Способ обнаружения и идентификации трещин в стальных листах или трубах, включающий последовательное намагничивание участка объекта диагностирования с помощью движущейся магнитной системы и измерения магнитных полей создаваемых дефектами в намагниченном участке, и, согласно изобретению, в движущейся магнитной системе создаются две зоны с высоким и низким уровнями намагничивания, но обе зоны намагничены в области технического насыщения, в ходе движения измеряют изменения продольной составляющей магнитного поля в данных зонах и затем путем сравнения выделяют полезный сигнал, позволяющий отличить сигналы от трещин от сигналов от других типов дефектов.

Устройство для обнаружения и идентификации трещин в трубопроводе, выполненное в виде внутритрубного инспекционного снаряда состоящего из одной или нескольких секций с продольным или с поперечным намагничиванием, каждая секция содержит корпус (ярмо), на торцах которого расположены опорно-двигательные элементы, намагничивающую систему, охватывающую весь периметр трубы и установленные в намагниченной зоне подпружиненные к стенкам трубы датчики магнитного поля, измеряющие компоненту магнитного поля, направленную вдоль приложенного поля, и, согласно изобретению, создается не одна, а две зоны, охватывающие периметр трубы, причем обе зоны намагничены в области технического насыщения в одном и том же направлении, но до разной величины намагниченности, в ходе движения измеряют изменения продольной составляющей магнитного поля в данных зонах и затем путем сравнения выделяют полезный сигнал, позволяющий отличить сигналы от трещин от сигналов от других типов дефектов.

Сущность предлагаемого изобретения состоит в следующем. Обнаружение и идентификация трещин достигаются посредством создания в движущемся внутритрубном сканере дефектоскопе две зоны намагничивания стенки трубопровода с различной интенсивностью, но в одном направлении.

В ходе движения дефектная область сканируется дважды в больших и малых полях, но в отличии от прототипа эти поля имеют одинаковое направление и измеряют изменения продольной составляющей магнитного поля рассеяния и затем путем сравнения выделяют полезный сигнал.

Поля, создаваемые трещинами, остаются неизменными при увеличении приложенного поля, а поля от коррозионных дефектов могут увеличиваться в разы при увеличении приложенного поля. Такая высокая чувствительность позволяет уверенно идентифицировать даже мелкие трещины на фоне помех от других не опасных дефектов.

В соответствии с идеями настоящего изобретения возможно обнаружение и идентификация различных видов трещин в трубопроводах, в том числе трещин КРН с малым раскрытием и глубиной 5-15% от толщины стенки трубы и расположенных на наружной стороне стенки трубопровода. Кроме того, настоящее изобретение приводит к созданию способа и устройства для обнаружения и идентификации трещин, при этом не чувствительных или в ограниченной степени чувствительных к другим видам дефектов трубопровода.

Настоящее изобретение применимо как к трубопроводам на большие расстояния, так и к трубопроводам на короткие расстояния.

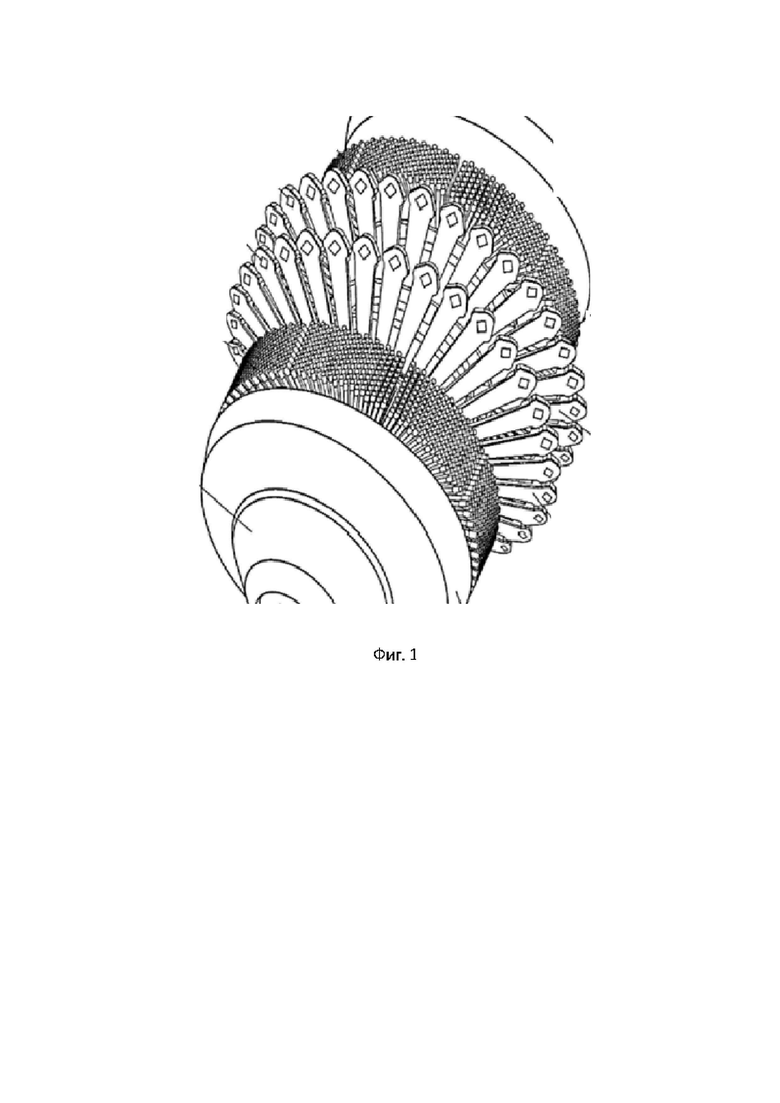

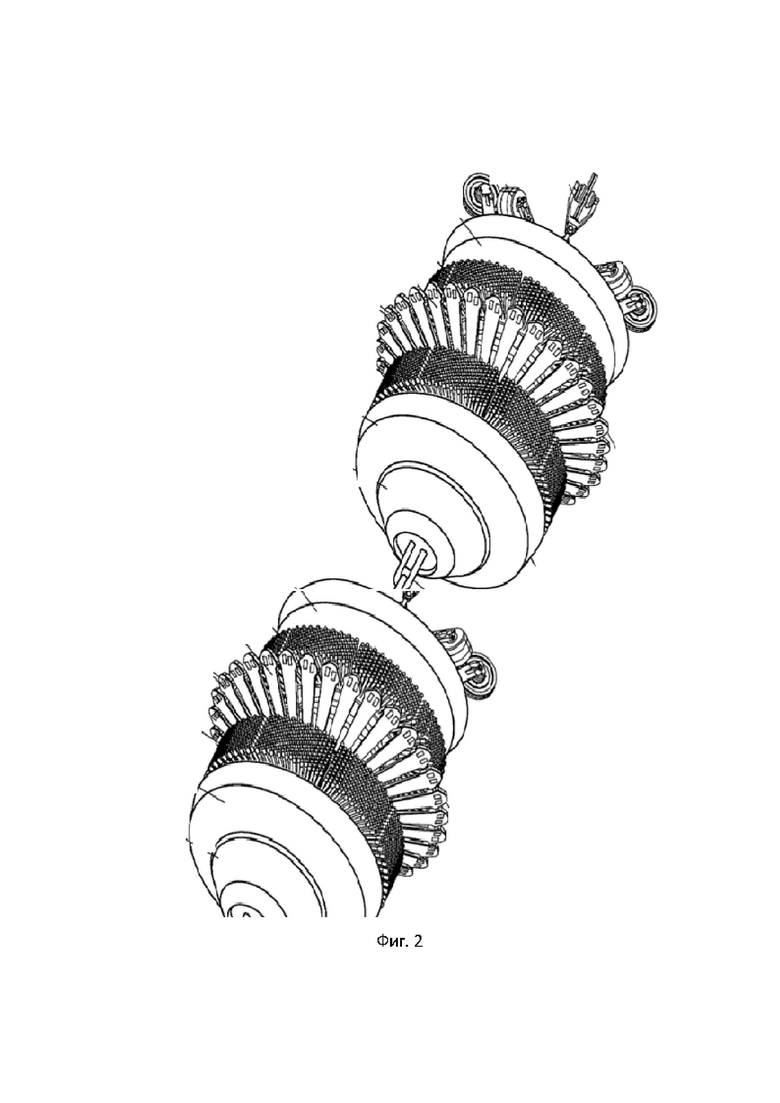

Зоны с различной интенсивностью намагниченности могут быть организованы как в отдельной секции сразу две зоны (фиг.1), так и в двух разных секциях по одной зоне в каждой секции с различной интенсивностью намагниченности (фиг. 2).

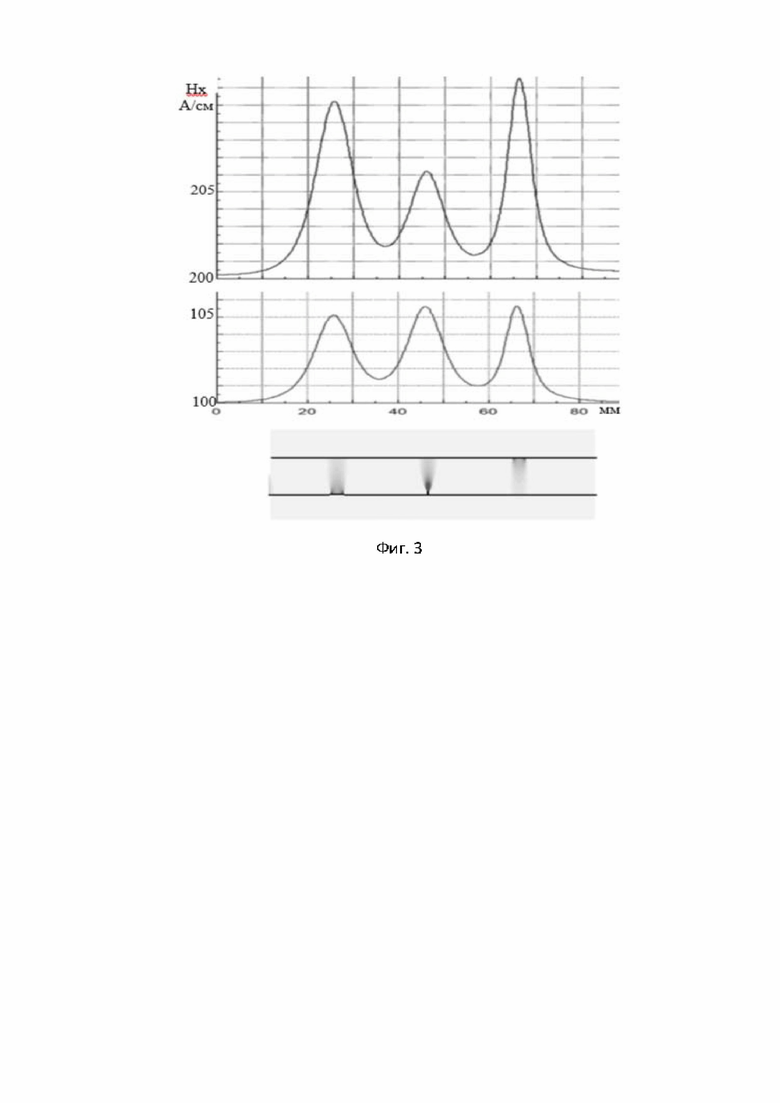

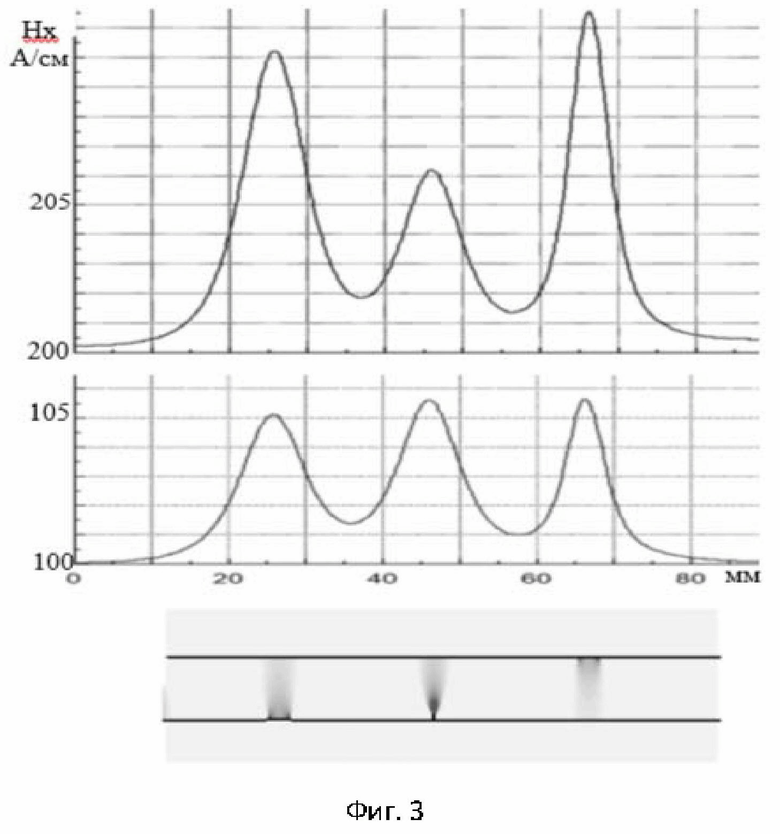

Пример численного моделирования полей рассеяния от дефектов в разных полях:

На фиг.2 в первой секции количество постоянных магнитов подобрано таким образом, чтобы на стенке трубы, толщиной 10 мм, создавалось поле 100 А/см. Во второй секции количество магнитов увеличено, чтобы поле было 200 А/см. На фиг.1, в зоне расположения первого периметра датчиков, создается поле 100 А/см, а в зоне второго периметра датчиков, поле увеличено до 200А/см.

Поля рассеяния от трещины глубиной 10% от толщины стенки трубы толщиной 10 мм и от незначительных дефектов, типа шероховатости глубиной 0,2 – 0,25 мм, приведены на фиг. 3. Результаты получены численным моделированием полей рассеяния от дефектов в программе ELCAD 4.2 Из рисунка видно, что поля рассеяния от широких дефектов (дефекты типа шероховатости или общей коррозии) увеличились примерно в два раза при увеличении поля Н0 от 100 до 200 А/см. А поле от трещины не изменилось. В таком случае трещину легко идентифицировать на фоне помех от мелких дефектов типа коррозии даже если эти дефекты расположены с внутренней стороны трубы, то есть со стороны измерения магнитного поля.

Таким образом, результатом внедрения данного изобретения во внутритрубную диагностику будет возможность обнаруживать и идентифицировать трещины с наружной стороны трубопровода, в том числе стресс коррозионные трещины с малым раскрытием и глубиной.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ СТЕНОК ТРУБОПРОВОДОВ | 2011 |

|

RU2453835C1 |

| СПОСОБ МАГНИТНОГО КОНТРОЛЯ ПРОФИЛЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2393466C2 |

| СПОСОБ ИСПЫТАНИЯ ВНУТРИТРУБНОГО ИНСПЕКЦИОННОГО ПРИБОРА НА КОЛЬЦЕВОМ ТРУБОПРОВОДНОМ ПОЛИГОНЕ | 2012 |

|

RU2526579C2 |

| СПОСОБ МОНИТОРИНГА ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПОДЗЕМНЫХ ТРУБОПРОВОДОВ ПО ОСТАТОЧНОМУ МАГНИТНОМУ ПОЛЮ | 2014 |

|

RU2584729C1 |

| СПОСОБ БЕСКОНТАКТНОГО ВЫЯВЛЕНИЯ МЕСТОПОЛОЖЕНИЯ И ХАРАКТЕРА ДЕФЕКТОВ МЕТАЛЛИЧЕСКИХ СООРУЖЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2264617C2 |

| СПОСОБ ОБСЛЕДОВАНИЯ ТРУБОПРОВОДА, ПОДВЕРЖЕННОГО КОРРОЗИОННОМУ РАСТРЕСКИВАНИЮ ПОД НАПРЯЖЕНИЕМ | 2004 |

|

RU2332609C2 |

| МАГНИТНЫЙ ПРОХОДНОЙ ДЕФЕКТОСКОП | 1998 |

|

RU2144182C1 |

| Магистральный проходной магнитный дефектоскоп | 2023 |

|

RU2820508C1 |

| ДЕФЕКТОСКОП-СНАРЯД ДЛЯ ВНУТРИТРУБНЫХ ОБСЛЕДОВАНИЙ ТРУБОПРОВОДОВ | 1994 |

|

RU2102738C1 |

| СИСТЕМА ПОПЕРЕЧНОГО НАМАГНИЧИВАНИЯ ДЛЯ ВНУТРИТРУБНОГО ДЕФЕКТОСКОПА | 2019 |

|

RU2717902C1 |

Изобретение относится к способам обнаружения и идентификации трещин в трубопроводах и может быть использовано для обнаружения и идентификации трещин в стальных листах или трубах. Сущность изобретения заключается в том, что осуществляют последовательное намагничивание участка объекта диагностирования с помощью движущейся магнитной системы и измерение магнитных полей, создаваемых дефектами в намагниченном участке, при этом в движущаяся магнитной системе создаются две зоны с высоким и низким уровнями намагничивания, но обе зоны намагничены в области технического насыщения, в ходе движения измеряют изменения продольной составляющей магнитного поля в данных зонах и затем путем сравнения выделяют полезный сигнал, позволяющий отличить сигналы от трещин от сигналов от других типов дефектов. Технический результат - обеспечение возможности обнаружения и идентификации трещины с наружной стороны трубопровода, включая стресс-коррозионные трещины с малым раскрытием и глубиной. 2 н.п. ф-лы, 3 ил.

1. Способ обнаружения и идентификации трещин в стальных листах или трубах, включающий последовательное намагничивание участка объекта диагностирования с помощью движущейся магнитной системы и измерения магнитных полей, создаваемых дефектами в намагниченном участке, отличающийся тем, что в движущейся магнитной системе создаются две зоны с высоким и низким уровнями намагничивания, но обе зоны намагничены в области технического насыщения, в ходе движения измеряют изменения продольной составляющей магнитного поля в данных зонах и затем путем сравнения выделяют полезный сигнал, позволяющий отличить сигналы от трещин от сигналов от других типов дефектов.

2. Устройство для обнаружения и идентификации трещин в трубопроводе, выполненное в виде внутритрубного инспекционного снаряда, состоящего из одной или нескольких секций с продольным или с поперечным намагничиванием, каждая секция содержит корпус (ярмо), на торцах которого расположены опорно-двигательные элементы, намагничивающую систему, охватывающую весь периметр трубы, и установленные в намагниченной зоне подпружиненные к стенкам трубы датчики магнитного поля, измеряющие компоненту магнитного поля направленную вдоль приложенного поля, отличающееся тем, что создается не одна, а две зоны, охватывающие периметр трубы, причем обе зоны намагничены в области технического насыщения в одном и том же направлении, но до разной величины намагниченности, в ходе движения измеряют изменения продольной составляющей магнитного поля в данных зонах и затем путем сравнения выделяют полезный сигнал, позволяющий отличить сигналы от трещин от сигналов от других типов дефектов.

| US 2002121896 A1, 05.09.2002 | |||

| JP 2002022710 A, 23.01.2002 | |||

| Ведущий механизм к врубовым машинам | 1932 |

|

SU40804A1 |

| СПОСОБ МАГНИТНОГО КОНТРОЛЯ ПРОФИЛЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2393466C2 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПЛОЩАДИ ПОПЕРЕЧНОГО СЕЧЕНИЯ И ОБНАРУЖЕНИЯ ЛОКАЛЬНЫХ ДЕФЕКТОВ ПРОТЯЖЕННЫХ ФЕРРОМАГНИТНЫХ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2204129C2 |

| US 2006076951 A1, 13.04.2006. | |||

Авторы

Даты

2025-04-16—Публикация

2024-06-07—Подача