Область применения.

Настоящее изобретение относится к способам внутритрубной диагностики технического состояния трубопровода на основе магнитных, акустических методов и тепловых полей. Предлагаемый способ предназначен для внутритрубного диагностирования промысловых транспортных и магистральных жидкостных трубопроводов, перекачивающих неагрессивные жидкости, нефть, нефтепродукты и газ.

Уровень техники

В связи с ростом объемов строительства и эксплуатации трубопроводов нефтегазового комплекса, наличием большого количества эксплуатационных объектов, выработавших свой ресурс, все большее значение приобретают вопросы диагностики их технического состояния.

По данным журнала «Фундаментальные исследования», на территории Российской Федерации в эксплуатации находится 350 тыс. км промысловых трубопроводов, на которых ежегодно отмечается свыше 50 тыс. инцидентов, приводящих к опасным последствиям.

Между тем, по разным оценкам, до 40% и более от общей протяженности трубопроводов не предназначено для диагностики наиболее популярными методами, например, внутритрубной магнитной и акустической дефектоскопией, и, следовательно, такие трубопроводы не имеют камер пуска-приема.

Одной из ключевых проблем нефтяной отрасли Российской Федерации является плохое (предаварийное) состояние трубопроводных систем большинства нефтедобывающих предприятий.

Электромагнитная и магнитометрическая дефектоскопия и толщинометрия являются одними из основных методов изучения технического состояния трубопроводных систем. Эти методы, наряду с трубной профилеметрией и акустическими методами, рекомендуется включать в обязательный комплекс методов диагностики.

Однако, применяемые в настоящий момент спообы диагностики не обеспечивают выявление трещин и других повреждений трубопроводов с определением их износа и остаточной толщины с минимальными затратами и достаточной для практических целей точностью и надежностью.

Известны различные технические решения в рассматриваемой области.

Например, патенты РФ №№2212660, 2153163, 2194274, 2205395, в которых используются методы ультразвуковой диагностики. Недостатками данных способов являются: громоздкая конструкция применяемых в этих способах устройств, недостаточная точность при выявлении и оценке стенок труб, ограничения в проведении мониторинга и т.д.

Известен также патент РФ 2133032 «СПОСОБ МАГНИТНОЙ ДЕФЕКТОСКОПИИ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА», дата приоритета 20.03.1997 г.

Недостатками данного способа являются также громоздкая конструкция датчиков ультразвуковых сигналов и недостаточная точность диагностики.

В патенте РФ 2622355 «СПОСОБ ВНУТРИТРУБНОЙ ДЕФЕКТОСКОПИИ СТЕНОК ТРУБОПРОВОДОВ», дата приоритета 14.12.2015 г., описан способ, который заключается в измерении частотной характеристики электрического импеданса приповерхностного слоя стенки трубы. Электроды аксиально перемещают внутри трубопровода как непрерывно, так и дискретно с интервалом, равным межэлектродному расстоянию. Зоны дефекта выявляют путем определения отклонений частотной характеристики электрического импеданса от заданных значений с привязкой к текущим координатам участка. По сформированной в системе управления команде электроды возвращают к координатам участка трубопровода с выявленным дефектом и проводят повторную дефектоскопию с последующей обработкой результатов измерений. Дефекты в стенке трубы выявляют отклонением частотной характеристики электрического импеданса приповерхностного слоя стенки трубы от заданных значений, измеренных зондирующим сигналом в диапазоне частот, задаваемом в зависимости от глубин зондирования стенки и межэлектродного расстояния. Электрический импеданс измеряют бесконтактной емкостной связью электродов, расположенных кольцевыми рядами, с внутренней поверхностью трубопровода.

Недостатками способа являются зависимость результатов измерений от толщины слоя наслоений внутри трубопровода, искажающие импеданс приповерхностного слоя стенки и емкостную связь между электродами.

В патенте РФ 2562333 «СПОСОБ ВНУТРИТРУБНОЙ ДЕФЕКТОСКОПИИ И ДВУХМОДУЛЬНЫЙ ДЕФЕКТОСКОП-СНАРЯД», дата приоритете 09.10.2014 г., описан способ внутритрубной дефектоскопии, заключающийся в измерении при перемещении двухмодульного дефектоскопа-снаряда по магистральному трубопроводу величины электрического тока, распределенного в стенках трубопровода, магнитных и электромагнитных параметров материала стенок трубопровода и их отклонений от заданных значений, определении и регистрации координат выявленных отклонений, получении изображения внутренней поверхности трубопровода, передачи информации с борта дефектоскопа-снаряда путем радиосвязи в метровом диапазоне длин волн на насосные станции, расположенные по трассе трубопровода, между которыми находится дефектоскоп-снаряд, путем возбуждения в данном трубопроводе радиоволны типа Н11 и управлении дефектоскопом-снарядом на основании полученных по радиоканалу с насосных станций команд, осуществляют внутритрубную дефектоскопию магистральных трубопроводов двухмодульным дефектоскопом-снарядом с изменяемой площадью поперечного сечения по внешнему обводу корпуса, а изображение внутренней поверхности трубопровода получают в видимом диапазоне электромагнитных волн и сохраняют в электронной памяти дефектоскопа-снаряда на период движения между несколькими насосными станция.

Недостатки известного способа состоят в том, что управление дефектоскопом-снарядом с насосных станций не обеспечивают необходимую детальность исследований. Кроме того, данный способ неприменим для диагностики промысловых и транспортных продуктопроводов

Известен способ и устройство для проведения работ по диагностированию действующих магистральных трубопроводов (МТ) внутритрубными инспекционными снарядами, заключающийся в контроле параметров состояния труб (Технология проведения работ по диагностированию действующих магистральных трубопроводов внутритрубными инспекционными снарядами. Утверждено начальником Центра технической диагностики Акционерной компании "Транснефть", Согласовано Горгостехнадзором России письмом N 10-15/340 от 23.12.93 г.).

При применении данной технологии представленный к диагностированию участок магистральных трубопроводов должен быть оборудован камерами пуска и приема внутритрубных инспекционных снарядов. Выбор участка, подлежащего диагностированию, осуществляется исходя из общего технического состояния трубопровода. Перед камерами пуска и приема должны быть спланированы площадки с твердым покрытием размером 30×40 м. Внутренняя поверхность трубопровода должна быть предварительно очищена с помощью специальных скребковых устройств.. Подготовка трубопровода к пропуску внутритрубных инспекционных снарядов требует проведения ряда организационно-технических мероприятий, выполнение которых, обеспечит получение необходимых данных о состоянии линейной части трубопровода.

Диагностическое обследование трубопровода проводится в четыре этапа: 1-ый этап - предварительное определение минимального проходного сечения трубопровода на всем протяжении участка от камеры запуска до камеры приема путем пропуска снаряда-калибра с мерными калибровочными дисками; 2-ой этап - получение информации о внутренней геометрии трубы на всем протяжении обследуемого участка путем пропуска профилемера; 3-ий этап - устранение выявленных дефектов геометрии трубопровода для обеспечения возможности пропуска дефектоскопа; 4-ый этап - диагностика состояния стенки трубопровода путем пропуска дефектоскопа.

Таким образом, данным способом невозможно проинспектировать короткие участки. Кроме того, не менее 50% действующих газопроводов непригодны к пропуску внутритрубных дефектоскопов.

Известны также устройство и способ для выявления и ликвидации стресс-коррозионных дефектов трубопроводов, позволяющие выявлять и ликвидировать все критические дефекты, а также обнаруживать часть оставшихся в газопроводе стресс-коррозионных дефектов, изучать условия их зарождения и развития, организовывать наблюдение за ними и обеспечивать безаварийную эксплуатацию трубопровода в течение расчетного периода времени, после проведенного переиспытания [Галиулин З.Т., Карпов С.В., Королев М.И. и др. Переиспытание и комплексное обследование магистральных газопроводов, подверженных стресс-коррозии. ИРЦ Газпром, Газовая промышленность, Сер. Транспорт и подземное хранение газа. Обзорная информация. М., 1966 г.]. Известное устройство, реализованное в практически применяемом способе, имеет следующие недостатки: испытываемый участок требуется отсекать от действующих ниток трубопроводов; по концам участков необходимо монтировать камеры пуска-приема поршней-разделителей; для эффективного удаления газа при заполнении переиспытываемого участка водой поршни-разделители должны перемещаться со скоростью не менее 1 км/час, что может достигаться высокопроизводительными (не менее 1540 м3/час) наполнительными агрегатами; водозабор производится из специального оборудованного котлована; перепад высотных отметок и раскладка труб различных категорий вызывает необходимость выполнять переиспытания короткими участками, чтобы создать напряжение в стенках труб 1,05-1,1 от нормального предела текучести стали и выше, обусловленных Регламентом переиспытаний; при подготовке и проведении переиспытаний газопроводов производится поиск дефектов изоляции в районе происшедших аварийных разрушений; повышенное переиспытательное давление участков, длительное время находящихся в эксплуатации, способствует страгиванию ранее неразвивающихся дефектов, которые в дальнейшем могут достигать критически-опасных размеров и приводить к преждевременному разрушению; сам метод переиспытаний без дополнительной диагностики неразрушающим методом не локализует дефектные сечения по длине переиспытуемого участка и предназначен для того, чтобы подтвердить его работоспособность и целостность.

Таким образом, основными недостатками применения известного способа и устройства являются: большая трудоемкость подготовительных операций, их высокая стоимость, требования технологической подготовки и практическая непригодность для неразрушающего контроля коротких, ограниченных по протяженности участков труб.

Сам метод переиспытаний без дополнительной диагностики неразрушающим методом не локализует дефектные сечения по длине переиспытуемого участка и предназначен для того, чтобы подтвердить его работоспособность и целостность.

Наиболее современным видом аппаратуры для внутритрубной дефектоскопии, выпускаемой в РФ, является дефектоскоп «ВИП» (ВИД 219) (см. ссылку http://www.yamalpo.ru/2014/12/18/neftyaniki-izobretateli-v-noyabrskneftegaze-ispyitali-defektoskop-sobstvennogo-proizvodstva/). Аппаратура «ВИП» имеет ряд конструктивных и эксплуатационных ограничений. В частности, громоздкая конструкция, недостаточная точность при выявлении и оценке стенок труб, ограничения в проведении мониторинга и т.д.

Серийно выпускаемые магнито-импульсные дефектоскопы - толщиномеры, например, МИ-5Х (см. ссылку http://gskneft.ru/seivices/9.html) обеспечивают измерения средней по периметру толщины стальных труб, но не обеспечивает измерение ее остаточной толщины (минимального значения во внутренних дефектах, в трещинах и вмятинах). Эти приборы непригодны для дефектоскопии линейных трубопроводов и не предназначены для решения широкого круга технологических задач (сквозные дефекты, продольные и поперечные дефекты в виде трещин и т.д.).

Аналогичные ограничения имеют и наиболее современные индукционные дефектоскопы: ЭМДС-ТМ-42, ЭМД-С, ИДК-105.

Кроме того, существующие устройства и примененные в них способы электромагнитной и магнитометрической дефектоскопии приспособлены только для работы на ферромагнитных стальных трубах и не обеспечивают возможность выявления технической характеристики дефектов сварных соединений и других дефектов на трубопроводах из пластиковых материалов.

Из зарубежной аппаратуры для внутритрубной диагностики следует выделить аппаратуру фирмы Rosen и используемые в ней способы диагностики, а также магнито-акустические комплексы с использованием Смарт боллов.

Известно устройство Смарт болл (Pure Tecnologies). Опубликовано, например, в Smart Ball: An Innovative Leak Detection Tecnology. Trixanna Wang, November 22, 2017. Устройство размещено в поликарбоновом шаре. Устройство содержит акустический и температурный сенсоры и сенсоры давления и температуры. Смарт болл содержит также коммутационный порт, электромагнитный излучатель (трансмиттер), подзаряжаемую батарею и пьезоэлектрический преобразователь.

Утечка продукта из трубы под давлением, генерирует характерное акустическое явление, которое может быть обнаружено с использованием постоянно установленных дискретных датчиков, используемых как часть наземной съемки или переносных датчиков. Для массивов дискретных датчиков для определения места утечки можно использовать относительную величину сигнала или методы корреляции.

Эти системы ограничены быстрым затуханием сигнала по мере увеличения расстояния от утечки. Поэтому для покрытия значительной длины трубы требуется большое количество датчиков.

Известно, что трубопровод, имеющий большой дефект и вызывающий утечку, будет обнаружен Смарт боллом. Однако Смарт болл не предназначен для различия между утечками, вызванные сквозными дефектами, и глубинными дефектами. Кроме того, наиболее часто используемая технология Смарт болла не может обнаруживать длинные осевые дефекты или небольшие дефекты-отверстия, характерные для микробной коррозии. Поэтому возможно, что сквозные утечки могут быть пропущены.

Надежность магнитных устройств Смарт болла сильно зависит от среды, в которой они применяются. Близлежащие сильно загруженные железнодорожные пути, интенсивное дорожное движение, высоковольтные линии электропередач и т.д. могут вызывать ложные положительные показания.

ЗАО «Аэрокосмический мониторинг и технологии» (http://amt-rus.com/) совместно с компанией Розен Европа использует для внутритрубной дефектоскопии снаряды-дефектоскопы, работающие на основе магнитных и ультразвуковых методов неразрушающего контроля, навигационные снаряды а также снаряды-дефектоскопы с интегрированной технологией электромагнитно-акустического (ЭМА) преобразования.

Дефектоскопы ЗАО «АМТ» предназначены для фиксирования дефекты потери металла в том числе зоны интенсивной коррозии, язвы, каверны, продольные и поперечные трещины, дефекты сварных швов в том числе спиральных, смещение кромок, раковины, подрезы, конструктивные особенности трубопровода в том числе крановые узлы, тройники, отводы врезки, защитные кожухи и т.д.

Элементами интегрированной технологии электромагнитно-акустического (ЭМА) преобразования является использование акселерометров - гироскопов, регистрирующих движение дефектоскопов по трубопроводу.

Работы проводятся на участках трубопроводов диаметром от 159 до 1420 мм в том числе с крутоизогнутыми отводами 1.5 Д, на участках с низким рабочим давлением (12-25 Мпа), а также на участках с неравнопроходной трубной арматурой и неравнопроходным диаметром. Например, 219/273 мм, 273/325, 325/377… 720-1020 мм.

Основным недостатком снарядов - дефектоскопов является необходимость использования камер - пуска - приема и подготовка технологических участков проведения работ, сильное намагничение участков трубопровода, препятствующее мониторингу дефектов и регламентному проведению сварки.

По обсуждаемой тематике известен патент ЕА №11497 (МПК: F16L 55/40, G01M 3/24, G01N 27/82, опубл. 28.04.2009, патентообладатель Пьюр Текнолоджиз ЛТД (СА), приоритетная заявка № РСТ\СА 2006\000146 - Канада), который выбран в качестве прототипа. В известном патенте для обнаружения дефектов, в частности зон коррозии, местоположений разрушенных сварных швов и мест утечек через сквозные отверстия, предлагается использовать детектор обнаружения аномалий в трубопроводах, транспортирующих жидкости. Согласно описанию, изобретение имеет много вариантов реализации.

Наиболее близким к предлагаемому техническому решению является способ использования измерительного узла, способного контролировать техническое состояние трубопровода, не создавая препятствий для движения транспортируемой жидкости. В этом случае производится проверка технического состояния нефтяных, преимущественно промысловых трубопроводов. Для проверки используется устройство в виде «внутритрубного снаряда», который движется внутри трубопровода за счет давления транспортируемой жидкости. При этом, контролируются утечки жидкости через сквозные отверстия и состояние сварных соединений. В наиболее приемлемом варианте прототипа предлагается использовать три магнитометра или три акселерометра, установленных под прямым углом друг к другу, акустический датчик или пьезоэлектрическое устройство, датчик температуры и датчик химического состава транспортируемой жидкости.

Способ диагностики трубопровода по данному способу заключается в перемещение внутри трубопровода между смотровыми люками устройства в виде «внутритрубного снаряда», который движется внутри трубопровода за счет давления транспортируемой жидкости. При этом, согласно данному способу обеспечивается передача сигналов от датчиков, находящихся в устройстве, на приемные устройства.

Недостатками прототипа являются:

- неопределенность в привязке и характеристике несквозных дефектов на внутренней и наружной стенках трубопровода, вследствие вращения «внутритрубного снаряда»,

- использование электромагнитных полей для связи и их наводки на измерительные цепи магнитометров,

- задержки в продвижении датчика в трубопроводе при его засорении и отсутствие информации о месте засорения,

- трудности в идентификации дефектов, их ранжировании, выделении технологических и эксплуатационных особенностей трубопроводов,

- отсутствие универсальности, т.е. неприспособленность к проведению диагностических исследований на трубопроводах как из ферромагнитных сталей, так и из пластиковых немагнитных материалов,

- недостаточное количество магнитных датчиков и связанные с этим трудности при обнаружении дефектов, их идентификации и ранжировании.

Таким образом в настоящее время отсутствуют универсальные, дешевые и точные способы внутритрубной диагностики и контроля технического состояния трубопроводов. Предлагаемое изобретения направлено на решение данной технической проблемы, то есть, на создание универсального и дешевого способа внутритрубной диагностики и контроля технического состояния промысловых трубопроводов диаметром от 89 мм и более на основе магнитного и акустического методов неразрушающего контроля, используя естественные поля (магнитное поле Земли, поля акустической эмиссии и тепловые поля), с помощью которого возможно определение местоположения дефектов. При этом становится возможным оценка геометрических параметров и ранжирование по степени опасности дефектов, оценка конструктивных ремонтных особенностей трубопровода, в том числе подземного обнаружения и оценки разрушающихся сварных швов, а также обследование стенок трубопровода в процессе движения (прогона) устройствами магнитной и акустической диагностики потоком перекачиваемого продукта (нефти, газа, или воды).

Причем обследование производится магнитным методом, методом регистрации акустической эмиссии и методом фиксации тепловых полей.

Техническим результатом является повышение точности и надежности обнаружения и оценки опасности дефектов, местоположения и геометрических размеров дефекта, в том числе, зон коррозии, обнаружение и распознавание аномалий поперечных сварных швов, в том числе разрушающихся сварных швов, обнаружение и определение местоположения трубопроводной арматуры и фиттингов, ремонтных конструкций трубопровода, причем появляется возможность применения предлагаемого способа на ферромагнитных и пластиковых трубах.

Технический результат достигается за счет того, что в способе внутритрубной диагностики технического состояния трубопровода, содержащего транспортируемую по нему жидкость, включающем перемещение внутри трубопровода между смотровыми люками устройства, представляющего собой разъемный корпус сферической формы с размещенными внутри него датчиками магнитного поля, температуры, давления и акустическими датчиками, акселерометрами и устройством записи данных, измеренных датчиками, предлагается:

- в устройство ввести источник питания и генератор тактовой частоты, при этом датчики акустической эмиссии выполнять с возможностью приема сигналы эмиссии в звуковой и сверхзвуковой областях частот, в качестве датчиков магнитного поля использовать не менее четырнадцати однокомпонентных датчиков постоянного магнитного поля, равномерно и симметрично расположенных по внутренней поверхности корпуса таким образом, чтобы была обеспечена высокая степень их взаимной соосности;

- перед началом измерений проводить итеративную высокоточную калибровку устройства, обеспечивающую соосность симметрично расположенных однокомпонентных датчиков;

- осуществлять измерение не менее 14 компонент магнитной индукции этого поля в различных точках внутритрубного пространства, по которым производить вычисление не менее 7 градиентов магнитной индукции внутреннего поля трубы;

- осуществлять измерение не менее двух параметров поля акустической эмиссии и температуры теплового поля и давления транспортируемой жидкости в различных точках внутритрубного пространства;

- проводить вычисление на основе полученных данных диагностических параметров трубопровода.

Дополнительными отличиями предлагаемого способа являются:

- в качестве однокомпонентных датчиков постоянного магнитного поля применяются феррозондовые или магниторезистивные датчики,

- конструкция устройства выполнена с обеспечением совпадения геометрического и магнитного центров симметрии, что позволяет обеспечить качение устройства на труднопроходимых участках трубопровода,

- в качестве устройства, обеспечивающего коррекцию неравномерности движения устройства и ошибки устройства отсчета расстояния, используют 3-х осевой электронный акселерометр – гироскоп,

- устройство записи данных содержит многоканальный аналого-цифровой преобразователь, микропроцессор и SD-карту.

В прототипе используется один трехкомпонентный датчик. При качении датчика в трубопроводе одним магнитометрическим каналом фиксируется извилистая линия, отражающая в основном приближение датчика к стенке трубы. Вероятность встречи датчиком дефекта минимальна. Кроме того, аномалия от дефекта может оказаться соизмерима с аномалией от приближения к стенке трубы.

В предлагаемом изобретении используется совокупность однокомпонентных датчиков, равномерно расположенных на оболочке сферического устройства, при этом вероятность встречи одним из датчиков дефекта существенно увеличивается (практически на порядок).

Кроме того, датчики на оболочке сферического устройства расположены таким образом, что каждому датчику соответствует симметрично расположенный относительно геометрического центра устройства другой датчик. Оси датчиков проходят через центр симметрии, Используя величины компонент поля от соосных датчиков, получают градиенты поля во внутреннем объеме трубопровода, что позволяет выявить дефекты по аномалиям градиентов. Эти градиенты, учитывая конструкцию сферического устройства, не зависят от удаления датчиков от стенки трубы. Дефекты могут быть также выделены по различию (разности или отношению) компонентов магнитного поля трубопровода или асимметрии их амплитудных значений. В случае квазиравномерного расположения однокомпонентных магниторезистивных датчиков постоянного магнитного поля на оболочке сферического устройства можно получить не менее 14 одноосных величин компонент, ориентированных к центру сферы, H1, H2, H3, … H12, H13, H14.

Одновременно можно получить не менее 7-ми приближенных значений градиентов вдоль осей датчиков. Под градиентами понимаются разности компонент поля с учетом знака и величин расстояний между используемыми компонентами (H1-H2)/D, (H3-H4)/D, (H5-H6)/D……(H11-H12)/D, (H13-H14)/D, где D - наружный диаметр.

В процессе обработки для уточнения положения дефектов производится также вычисление отношений компонент поля (Н1/Н2), (Н3/Н4), (Н5/Н6)……(Н11/Н12), (Н13/Н14) и сумм (H1+H2)/D, (Н3+H4)/D, (H5+H6)/D……(H11+H12)/D, (H13+H14)/D.7

Используя развертку и проведя изолинии магнитной индукции, можно получить области сгущения изолиний, связанные с дефектами стенок трубопровода. Просмотр графиков сгущений изолиний необходимо проводить через каждый метр пройденного пути с увеличением детальности до 10 см.

Кроме того, используя данные акселерометра и проведя интегрирование данных ускорения d2S2/d2T, можно получить данные скорости V=dS/dT и в случае необходимости, произвести коррекцию пройденного пути S, и, соответственно, данных компонент магнитного поля.

Использование градиентов позволяет уточнить местоположение дефекта, т.к. местоположение градиента не зависит от материала трубопровода и мало зависит от удаления до стенок трубопровода. В результате обработки полученные данные являются «чистой» аномалией дефекта.

Таким образом, полученные в результате обработки данные, позволяют уточнить местоположение дефекта и являются «чистой» аномалией дефекта.

Основными достоинствами предлагаемого способа являются:

- возможность обеспечения проведения внутритрубной дефектоскопии на коротких отрезках промысловых и транспортных трубопроводов на участках с большим количеством поворотов и изгибов;

- возможность обеспечения работы на участках трубопровода, не оборудованных камерами пуска-приема;

- возможность использования универсальных датчиков, приспособленных для работы как на стальных, так и трубах из пластика;

- сокращение стоимости внутритрубной диагностики за счет сокращения количества используемых интроскопов, сокращения объема подготовительных операций и количества обслуживающего персонала;

- повышение точности и надежности определения дефектов и оценки их геометрических параметров, определения конструктивных и ремонтных особенностей трубопроводов, выявления и оценки разрушающихся поперечных и продольных сварных швов.

Сущность изобретения поясняется чертежами:

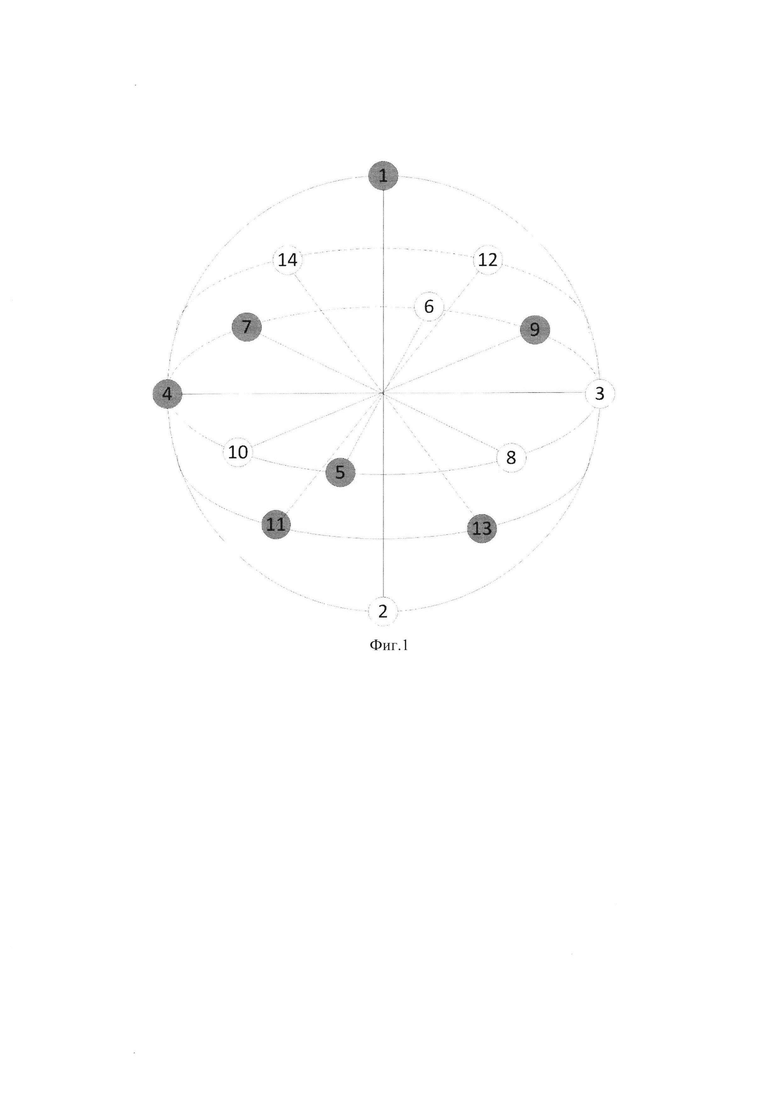

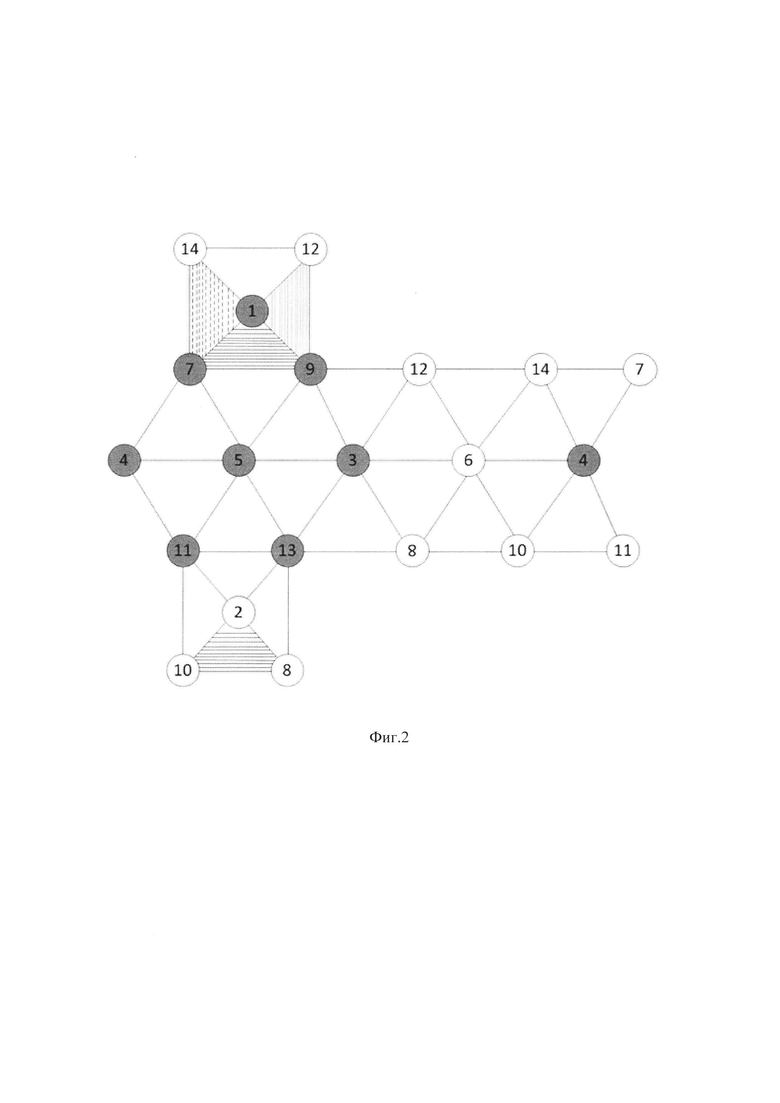

фиг. 1, на которой приведено аксонометрическое изображение сферической оболочки узла датчиков, где:

1, 4, 5, 7, 9, 11, 13 - номера датчиков магнитного поля, расположенных на внешней стороне оболочки датчика;

2, 3, 6, 8, 10, 12, 14 - номера датчиков магнитного поля, расположенных на тыльной, т.е. скрытой стороне оболочки узла датчиков;

фиг. 2, на которой приведена развертка положения датчиков на условной плоскости, где 1-7, 1-9, 4-5, 5-7, 5-9 и т.д. - соединительные линии, которые показывают линии разделки сферической оболочки на примерно равносторонние треугольники. На фиг. 2 обозначены также связки однокомпонентных датчиков, позволяющих получать градиенты полей(G), т.е. разности компонент, нормированные расстоянием между ними, по направлению связки: G(1-2), G(2-3), G(3-4), G(5-6), G(7-8), G(9-10), G(11-12), G(13-14). Связки однокомпонентных датчиков, позволяющих получать градиенты полей, образуют симметричную конструкцию. Центром симметрии служит точка пересечения всех связок, (см. фиг. 1).

Акустические датчики обеспечивают достоверную регистрации волн акустической эмиссии в максимально возможном объеме перекачиваемой жидкости, окружающей устройство в максимально широком частотном диапазоне, а также обеспечивают надежную регистрации волн в частотном диапазоне, покрывающем основные частотные интервалы, соответствующие образованию и росту трещин и зон утечки. Резонансные частоты датчика акустической эмиссии (например ZET 601) должны определяться экспериментально размерами трещины и находятся в целом в полосе 60-500 кГц. В некоторых случаях резонансные частоты могут выделяться экстремумами на частотах: 90 кГц, 140 кГц, 300 кГц, 450 кГц.

Кроме того, датчики акустической эмиссии утечек (например GOK - А10 или Hydrolux HL 500 или HL 5000) обеспечивают надежную регистрации утечек жидкости через сквозные отверстия, вызывающей образования турбулентности и кавитации (схлопывание пузырьков воздуха при прокачивании жидкости) сопровождаемой волнами звуковых частот.

Датчики, используемые для нахождения утечек перекачиваемого продукта или звуковых волн, создаваемых турбулентностью и кавитацией, а также локальными утонениями стенок трубопровода, должны иметь резонансною частоту в диапазоне 100 Гц - 2.5 кГц.

Таким образом, в устройстве необходимо иметь не менее двух, разнесенных по частоте акустических датчиков, а именно, датчик акустической эмиссии и датчик утечки, причем датчик акустической эмиссии вынесен на внешний корпус устройства. Однако при этом обеспечивается стойкость к внешним агрессивным факторам (давлению, температуре, химической агрессивности среды).

Перед проведением диагностики проводится очистка контролируемого участка трубопровода подбираемыми по диаметру полиуретановыми шарами.

Производится перекрытие трубопровода в двух смотровых люках или колодцах, расположенных выше и ниже контролируемого участка.

В пределах контролируемого участка устройство опускается в один из смотровых колодцев, а в другой опускается приемное устройство (сетка).

Открываются смотровые люки, расположенные выше и ниже контролируемого участка. Устройство переносится транспортирующей жидкостью, ловится и поднимается на поверхность с помощью приемного устройства.

Производится включение измерительного модуля и операции по закрыванию и открыванию смотровых люков, опусканию и подъему измерительного модуля.

В процессе перемещения измерительного модуля производится запись компонент и градиентов магнитного поля, углов поворота и дорожек ускорения, сигналов аномальной акустической эмиссии и зон тепловых или химических аномалий на SD карту.

Приняв сигнал начала записи, автоматически начинается запись сигнала. Аналогично производится прием сигналов команды окончания записи. Таким образом, автоматически производятся следующие действия:

- сбор данных с магнитометрической системы;

- сбор данных с акустической системы;

- сбор данных о температуре и давлении;

- сбор данных с акселерометра и гироскопа;

- оцифровка измеренных данных;

- обеспечение равномерности сбора данных во времени;

- коррекция измеренных данных для уменьшения инструментальной и метрологической погрешностей на основе предварительно проведенной калибровки;

- сохранение измеренных данных на электронном носителе.

Результаты измерений записываются в энергонезависимую память и служат для оценки зон утонения и коррозии, зон дефектов по длине трубопровода, оценки расположения, технического состояния сварных швов и диаметров сквозных отверстий.

По окончании прогона зарегистрированная в памяти датчиков информация прогона переписывается с помощью внешнего устройства (терминала) на внешние носители информации для последующей интерпретации полученных данных с целью оценки размеров и местоположения дефектов, а также опасности их эксплуатации и оценки конструктивных особенностей трубопровода.

В процессе обработки производится совместная нелинейная фильтрация и определяется траектория измерительного модуля, на основе чего получают скорретированные градиенты и компоненты магнитного поля, уточняется местоположение участков аномальной акустической эмиссии и зон тепловых или химических аномалий.

Далее, на основе стандартных алгоритмов производят обработку полученных записей, в частности производят частотную фильтрацию (например, быстрое Фурье-преобразование или используют фильтры Ферстера), производят корреляционннный анализ с использованием, при подборе параметров дефекта метода наименьших квадратов. Для подтверждения правильности вывода о характере дефекта используется математическое моделирование.

Результатом интерпретации являются:

- обнаружение и распознавание аномалий, сварных швов поперечных и продольных (если они есть), в том числе швов в стадии разрушения;

- обнаружение и оценка дефектов;

- оценка местоположения и геометрических размеров дефекта, в том числе и зон коррозии;

- обнаружение и определение местоположения ремонтных конструкций трубопровода.

Перед проведением обработки и интерпретации наблюдений производится калибровка системы датчиков, на основе чего производится корректировка измеренных данных.

По величинам превышений 3-сигма (среднеквадратичного отклонения) каждой из компонент выделяются дефекты. По величинам максимальных значений 2 или 3 компонент выделяются дефектные поперечные сварные швы. Приводимые группы из 4 или 5 компонент имеют максимальные значения, расположены по одной прямой и позволяют выявить поперечные дефектные сварные швы.

Используя связи соосных датчиков, в соответствии с положением которых можно получать градиенты полей, т.е. разности компонент, нормированные расстоянием между ними, по направлению связки.

Градиенты по осям Z: d(Hz1-Hz2)/dD, d(Hz3-Hz4)/dD, d(Hz5-Hz6)/dD…d(Hz7-Hz8)/dD, d(Hz9-Hz10)/dD, d(Hz11-Hz12)/dD, d(Hz13-Hz14)/dD, где D - наружный диаметр.

По аномалиям градиентов компонентов выбираются по величинам превышений 3-х сигма (среднеквадратичного отклонения) уточняется положение дефектов.

Дальнейшее уточнение местоположения дефектов, в том числе утонения стенок трубопровода, а также дефектов сварных швов производится с использованием элементов корреляционного анализа. Анализ производится на основе откорректированных с использованием устройства и методики калибровки измерений компонент магнитного поля в точках 1, 2, 3, ……14. Производится выборка величины скользящего окна, обычно в пределах 5-ти метров и анализируемого интервала записи поля, обычно равного 100 м.

Для каждого выбранного интервала скользящего окна вычисляются коэффициенты парной корреляции Ri(z1 z2)z, Ri(z3 z4)z,. ……Ri(z13 z14)z. Вычисления производятся из соотношения:

Ri(z1 z2)z=(Rz1i-Rz1cp)*(Rz2i-Rz2cp)/√(Σ((Rz1i-Rz1cp)2*Σ(Rz2i-Rzi cp)2), где Rz1cp и Rz2cp - средние арифметические значения соответствующих компонент в скользящем окне.

В результате проведенной интерпретации фиксируются сварные швы, в том числе швы разрушающиеся, сквозные и несквозные дефекты, зоны утонения, зоны концентрации напряжений и несанкционированные врезки в трубопроводную арматуру.

На основе этих данных делают вывод о степени опасности наиболее крупных дефектов с определением координат.

Таким образом при применении предлагаемого решения:

- становится возможным проведение внутритрубной дефектоскопии на коротких отрезках промысловых и транспортных трубопроводов, на которых установка камер пуска-приема и проведение подготовительных операций нерентабельны;

- становится возможным отказаться от внутритрубных дефектоскопов с намагничением труб до насыщения, что позволяет проводить работы на естественных полях, это существенно упрощает мониторинг технического состояния трубопровода на особо опасных участках в намеченные интервалы времени, обусловленные прогнозом срока службы, а не требованиями затухания наведенных магнитных полей.

- становится возможным отказаться от установки камер пуска-приема, позволяет провести сокращение подготовительных операций, что существенно удешевляет проведение диагностических работ.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ВНУТРИТРУБНОЙ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ТРУБОПРОВОДА | 2018 |

|

RU2697007C1 |

| УСТРОЙСТВО И СПОСОБ ВНУТРИТРУБНОЙ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ТРУБОПРОВОДА | 2022 |

|

RU2784140C1 |

| Устройство и способ внутритрубной диагностики технического состояния трубопровода | 2019 |

|

RU2722636C1 |

| СПОСОБ ЭКСТРЕННОЙ ДИАГНОСТИКИ ТРУБОПРОВОДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2010 |

|

RU2442072C1 |

| СПОСОБ ВЫЯВЛЕНИЯ УЧАСТКОВ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ, ПРЕДРАСПОЛОЖЕННЫХ К КОРРОЗИОННОМУ РАСТРЕСКИВАНИЮ ПОД НАПРЯЖЕНИЕМ (СТРЕСС-КОРРОЗИИ) | 1999 |

|

RU2147098C1 |

| СПОСОБ ИСПЫТАНИЯ ТРУБОПРОВОДА НА БЕЗОПАСНОЕ РАБОЧЕЕ ВНУТРЕННЕЕ ДАВЛЕНИЕ С ОЦЕНКОЙ ОПАСНОСТИ СУЩЕСТВУЮЩИХ ДЕФЕКТОВ В ТРУБОПРОВОДЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2473063C2 |

| УСТРОЙСТВО ВНУТРИТРУБНОГО ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ В ТРУБОПРОВОДЕ | 2021 |

|

RU2778718C1 |

| СПОСОБ ИСПЫТАНИЯ ВНУТРИТРУБНОГО ИНСПЕКЦИОННОГО ПРИБОРА НА КОЛЬЦЕВОМ ТРУБОПРОВОДНОМ ПОЛИГОНЕ | 2012 |

|

RU2526579C2 |

| СПОСОБ БЕСКОНТАКТНОГО ВЫЯВЛЕНИЯ МЕСТОПОЛОЖЕНИЯ И ХАРАКТЕРА ДЕФЕКТОВ МЕТАЛЛИЧЕСКИХ СООРУЖЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2264617C2 |

| Акустико-резонансный способ неразрушающего контроля трубопроводов | 2020 |

|

RU2739144C1 |

Использование: для внутритрубной диагностики технического состояния трубопровода. Сущность изобретения заключается в том, что осуществляют перемещение внутри трубопровода между смотровыми люками под давлением транспортируемой по трубопроводу жидкости устройства, представляющего собой разъемный корпус сферической формы с размещенными внутри него датчиками магнитного поля, температуры, давления и акустическими датчиками, акселерометрами и устройством записи данных, измеренных датчиками, при этом в устройство введены источник питания и генератор тактовой частоты, при этом датчики акустической эмиссии выполнены с возможностью приема сигналы эмиссии в звуковой и сверхзвуковой областях частот, в качестве датчиков магнитного поля использованы не менее четырнадцати однокомпонентных датчиков постоянного магнитного поля, равномерно и симметрично расположенных по внутренней поверхности корпуса таким образом, чтобы была обеспечена высокая степень их взаимной соосности, перед началом измерений проводят итеративную высокоточную калибровку устройства, обеспечивающую соосность симметрично расположенных однокомпонентных датчиков, измеряют не менее 14 компонент магнитной индукции этого поля в различных точках внутритрубного пространства, по которым производят вычисление не менее 7 градиентов магнитной индукции внутреннего поля трубы, измеряют не менее двух параметров поля акустической эмиссии и температуры теплового поля и давления транспортируемой жидкости в различных точках внутритрубного пространства, вычисляют на основе полученных данных диагностические параметры трубопровода. Технический результат: повышение точности и надежности обнаружения и оценки опасности дефектов, местоположения и геометрических размеров дефекта, в том числе зон коррозии, обнаружение и распознавание аномалий поперечных сварных швов, в том числе разрушающихся сварных швов, обнаружение и определение местоположения трубороводной арматуры и фиттингов, ремонтных конструкций трубопровода, причем появляется возможность применения предлагаемого способа на ферромагнитных и пластиковых трубах. 4 з.п. ф-лы, 2 ил.

1. Способ внутритрубной диагностики технического состояния трубопровода, содержащего транспортируемую по нему жидкость, включающий перемещение внутри трубопровода между смотровыми люками под давлением транспортируемой по трубопроводу жидкости устройства, представляющего собой разъемный корпус сферической формы с размещенными внутри него датчиками магнитного поля, температуры, давления и акустическими датчиками, акселерометрами и устройством записи данных, измеренных датчиками,

отличающийся тем, что

- в устройство введены источник питания и генератор тактовой частоты, при этом датчики акустической эмиссии выполнены с возможностью приема сигнала эмиссии в звуковой и сверхзвуковой областях частот, в качестве датчиков магнитного поля использованы не менее четырнадцати однокомпонентных датчиков постоянного магнитного поля, равномерно и симметрично расположенных по внутренней поверхности корпуса таким образом, чтобы была обеспечена высокая степень их взаимной соосности,

- перед началом измерений проводят итеративную высокоточную калибровку устройства, обеспечивающую соосность симметрично расположенных однокомпонентных датчиков,

- измеряют не менее 14 компонент магнитной индукции этого поля в различных точках внутритрубного пространства, по которым производят вычисление не менее 7 градиентов магнитной индукции внутреннего поля трубы,

- измеряют не менее двух параметров поля акустической эмиссии и температуры теплового поля и давления транспортируемой жидкости в различных точках внутритрубного пространства,

- вычисляют на основе полученных данных диагностические параметры трубопровода.

2. Способ по п. 1, отличающийся тем, что в качестве однокомпонентных датчиков постоянного магнитного поля применяются феррозондовые или магниторезистивные датчики.

3. Способ по п. 1, отличающийся тем, что конструкция устройства выполнена с обеспечением совпадения геометрического и магнитного центров симметрии, что позволяет обеспечить качение устройства на труднопроходимых участках трубопровода.

4. Способ по п. 1, отличающийся тем, что в качестве устройства, обеспечивающего коррекцию неравномерности движения устройства и ошибки устройства отсчета расстояния, используют трехосевой электронный акселерометр - гироскоп.

5. Способ по п. 1, отличающийся тем, что устройство записи данных содержит многоканальный аналого-цифровой преобразователь, микропроцессор и SD-карту.

| Аппарат для непрерывной варки олифы | 1928 |

|

SU11497A1 |

| СПОСОБ СОВМЕСТНОЙ ОБРАБОТКИ ДАННЫХ ДИАГНОСТИРОВАНИЯ ПО РЕЗУЛЬТАТАМ ПРОПУСКА КОМБИНИРОВАННОГО ВНУТРИТРУБНОГО ИНСПЕКЦИОННОГО ПРИБОРА | 2012 |

|

RU2527003C2 |

| СПОСОБ ВЫЯВЛЕНИЯ УЧАСТКОВ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ, ПРЕДРАСПОЛОЖЕННЫХ К КОРРОЗИОННОМУ РАСТРЕСКИВАНИЮ ПОД НАПРЯЖЕНИЕМ (СТРЕСС-КОРРОЗИИ) | 1999 |

|

RU2147098C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТЕХНИЧЕСКОГО ДИАГНОСТИРОВАНИЯ МАГИСТРАЛЬНОГО ТРУБОПРОВОДА | 1999 |

|

RU2157514C1 |

| US 6241028 B1, 05.06.2001 | |||

| US 4609994 A, 02.09.1986. | |||

Авторы

Даты

2019-08-08—Публикация

2018-09-20—Подача