Изобретение относится к области мокрого магнитного обогащения полезных ископаемых, преимущественно тонковкрапленных железных руд (железистых кварцитов, таконитов и др.).

Известны различные способы мокрого магнитного обогащения тонковкрапленных железных руд, которые включают мокрое измельчение исходной дробленой руды и магнитное обогащение измельченного продукта в одну или несколько стадий с получением конечного концентрата магнитной сепарацией и отходов (см. "Справочник по обогащению полезных ископаемых" под ред. О.В. Богданова, т. 1, 1971, М.).

Известен также способ обогащения тонковкрапленных железных руд, включающий получение конечного концентрата магнитной сепарацией и последующее доизмельчение и дообогащение его обычной магнитной сепарацией, как, например, на обогатительной (фабрике (ОФ) ОАО "Лебединский ГОК", Россия (см. Горный журнал N 3, 1996 г. /Совершенствование технологии обогащения/ В.А. Клюшин, А.В. Остапенко, с. 27-29) - прототип изобретения.

Согласно прототипу каждая секция ОФ имеет "законченную" технологическую схему от измельчения исходной руды до выпуска отфильтрованного концентрата магнитной сепарации. Для производства высокосортного железорудного концентрата на ОФ ОАО "ЛебГОКа," пригодного для металлизации, конечный концентрат магнитной сепарации доизмельчают и обогащают магнитной же сепарацией на отдельной, так называемой доводочной, обогатительной фабрике.

Недостатком всех известных способов мокрого магнитного обогащения тонковкрапленных железных руд, в том числе и прототипа, является то, что в конечном концентрате магнитной сепарации присутствует относительно высокое количество кремнезема от 5 до 8%, что делает затруднительным его использование для производства металлизированных брикетов и окатышей, применяемых для внедоменного производства металла.

Доизмельчение конечного концентрата магнитной сепарации и затем его дообогащение приводят к увеличению эксплуатационных затрат и к высоким потерям металла в отходах.

Целью изобретения является создание способа мокрого обогащения железистых кварцитов, обеспечивающего значительное снижение эксплуатационных затрат при получении малокремнеземистого концентрата с низким содержанием железа в отходах производства, то есть новой энерго-ресурсосберегающей технологии обогащения.

Поставленная цель достигается тем, что магнитные продукты первой стадии обогащения двух соседних секций ОФ объединяют и затем полученную смесь сначала доизмельчают и обогащают на оборудовании последующих стадий первой секции, затем полученный здесь магнитный продукт доизмельчают и обогащают на оборудовании последующих стадий второй секции.

За счет реализации операций способа на двух объединенных таким образом секциях ОФ создается дополнительная стадия измельчения промпродукта и дополнительная стадия его дообогащения, что исключает необходимость введения извне операций доизмельчения и дообогащения конечного концентрата магнитной сепарации, как это имеет место в известных способах, в том числе в способе прототипа, производства высокосортного железорудного концентрата.

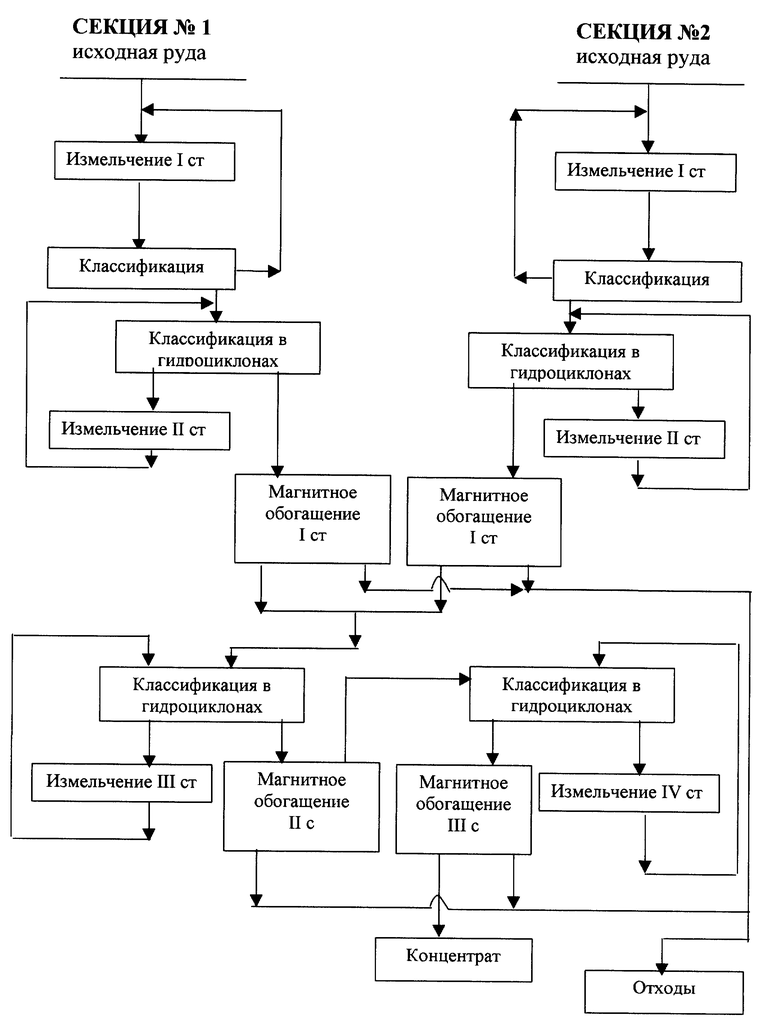

Осуществление способа иллюстрирует фиг. 1, из которой видно, что на имеющемся (действующем) оборудовании двух секций ОФ без увеличения капитальных и эксплуатационных затрат, разработанный способ позволяет создать дополнительную, четвертую, стадию измельчения и дообогащения измельченного продукта. Этим обеспечивается значительное повышение содержания железа в концентрате и получение высокосортного концентрата, пригодного для металлизации.

Как видно из фиг. 1, измельчение исходной дробленой руды выполняется в две стадии с тем, чтобы в питании первой стадии магнитного обогащения двух соседних секций ОФ получить 75-80% раскрытого продукта. Этим обеспечивается сброс до 80% относительных отходов в первой стадии обогащения и получение относительно богатых промпродуктов в количестве, позволяющем их смешивание и совместное последующее доизмельчение и дообогащение.

Способ прошел проверку в промышленных условиях ОФ-1 ОАО "Полтавский ГОК" (Украина), которая показала, что он полностью обеспечивает решение поставленной задачи при получении значительной прибыли.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОГО КОНЦЕНТРАТА ИЗ МАГНЕТИТОВЫХ КВАРЦИТОВ | 2001 |

|

RU2191634C1 |

| СПОСОБ МОКРОГО МАГНИТНОГО ОБОГАЩЕНИЯ ТОНКОВКРАПЛЕННЫХ СМЕШАННЫХ ЖЕЛЕЗНЫХ РУД | 1999 |

|

RU2147936C1 |

| СПОСОБ ОБОГАЩЕНИЯ КОНЕЧНОГО МАГНЕТИТОВОГО КОНЦЕНТРАТА МОКРОЙ МАГНИТНОЙ СЕПАРАЦИИ ЖЕЛЕЗИСТЫХ КВАРЦИТОВ | 2004 |

|

RU2277439C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛЕКТИВНОГО КОНЦЕНТРАТА ИЗ СМЕШАННЫХ ТОНКОВКРАПЛЕННЫХ ЖЕЛЕЗНЫХ РУД | 2009 |

|

RU2388544C1 |

| СПОСОБ МОКРОГО МАГНИТНОГО ОБОГАЩЕНИЯ СЛАБОМАГНИТНЫХ ТОНКОВКРАПЛЕННЫХ ЖЕЛЕЗНЫХ РУД | 1998 |

|

RU2123389C1 |

| СПОСОБ МОКРОГО МАГНИТНОГО ОБОГАЩЕНИЯ МАГНЕТИТОВЫХ КВАРЦИТОВ | 2002 |

|

RU2232058C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ХВОСТОВ ОБОГАЩЕНИЯ ВОЛЬФРАМСОДЕРЖАЩИХ РУД | 2010 |

|

RU2424333C1 |

| СПОСОБ ПРОИЗВОДСТВА МАГНЕТИТОВЫХ КОНЦЕНТРАТОВ ПОВЫШЕННОГО КАЧЕСТВА | 2020 |

|

RU2754695C1 |

| СПОСОБ ПОВЫШЕНИЯ КАЧЕСТВА МАГНЕТИТОВЫХ КОНЦЕНТРАТОВ | 2020 |

|

RU2751185C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ЛЕЖАЛЫХ ХВОСТОВ ОБОГАЩЕНИЯ ВОЛЬФРАМСОДЕРЖАЩИХ РУД | 2009 |

|

RU2403296C1 |

Способ применяется, например, для получения малокремнеземистого железнорудного концентрата. Способ включает мокрое измельчение дробленой железной руды и магнитное обогащение измельченного продукта в несколько стадий. Магнитные продукты первой стадии обогащения двух соседних секций обогатительной фабрики объединяют и полученную смесь сначала доизмельчают и обогащают на оборудовании последующих стадий первой секции, а затем полученный здесь объединенный магнитный продукт доизмельчают и обогащают на оборудовании последующих стадий второй секции. Изобретение обеспечивает получение высокосортного концентрата при низком содержании железа в отходах, что способствует ресурсосбережению, т.е. значительно сокращает невосполнимые потери минерального сырья при обогащении. 1 ил.

Способ ресурсосберегающего магнитного обогащения тонковкрапленных железных руд, включающий мокрое измельчение дробленой железной руды и магнитное обогащение измельченного продукта в несколько стадий, отличающийся тем, что магнитные продукты первой стадии обогащения двух соседних секций обогатительной фабрики объединяют и полученную смесь сначала доизмельчают и обогащают на оборудовании последующих стадий первой секции, а затем полученный здесь объединенный магнитный продукт доизмельчают и обогащают на оборудовании последующих стадий второй секции.

| Горный журнал | |||

| Предохранительное устройство для паровых котлов, работающих на нефти | 1922 |

|

SU1996A1 |

| - М.: АК "МАК-Инвест", с.27-29 | |||

| Способ дообогащения магнетитовых концентратов | 1986 |

|

SU1351677A1 |

| Способ обогащения магнетитовых руд | 1989 |

|

SU1660744A1 |

| СПОСОБ ОБОГАЩЕНИЯ МАГНЕТИТОВЫХ РУД | 1993 |

|

RU2061551C1 |

| СПОСОБ ОБОГАЩЕНИЯ РУД | 1992 |

|

RU2044572C1 |

| СПОСОБ ОБОГАЩЕНИЯ РУД | 1992 |

|

RU2028829C1 |

| DE 3337264 A1, 25.04.85 | |||

| Устройство для формирования электромагнитных импульсов в земной коре | 1987 |

|

SU1466491A2 |

| US 4144164 A, 13.03.79. | |||

Авторы

Даты

2000-04-20—Публикация

1998-12-23—Подача