Изобретение относится к области обогащения тонковкрапленных смешанных магнетит-мартит-гематит-гетитсодержащих железных руд и может быть использовано в горной и металлургической промышленности.

К настоящему времени большая часть месторождений богатых и легкообогатимых железных руд уже отработана, в связи с чем возникла проблема вовлечения в переработку тонковкрапленных руд сложного смешанного состава. Это обстоятельство требует создания новых технологий, обеспечивающих достаточную технико-экономическую эффективность получения железорудных концентратов.

Технической задачей изобретения является создание высокоэффективной технологии получения высококачественного коллективного концентрата из тонковкрапленных железосодержащих руд смешанного состава.

Известны два подхода к решению вопроса извлечения полезных железосодержащих минералов:

1. Последовательное извлечение полезных минералов, которое в первую очередь обеспечивает получение магнетитового концентрата, по традиционной технологии магнитного обогащения, с последующим дообогащением хвостов магнитообогатительной технологии флотационным, гравитационным и магнитным обогащением в магнитных полях высокой напряженности (см. «Обогащение руд» 2007, №6, «Испытания технологии получения гематитовых концентратов из хвостов обогатительной фабрики ОАО «Михайловский ГОК» С.И.Кретов, С.Л.Губин, Г.В.Игнатова, В.А.Сентемова, Ю.С.Безногова).

Недостатками способа являются высокая энергоемкость процесса обогащения, связанная с многостадийностью обогащения на магнитых сепараторах, низкая эффективность из-за значительных циркуляционных нагрузок на основной процесс измельчения и потерь ценных компонентов с хвостами на различных стадиях обогащения.

Известен способ переработки отходов обогащения железистых кварцитов (немагнитных железных минералов) гравитационными методами. Способ получения гематитового концентрата включает грохочение и обогащение в гидроциклонах. Обогащение осуществляют в короткоконусном гидроциклоне с углом конусности 120°, пески короткоконусного гидроциклона направляют на доизмельчение, доизмельченные пески классифицируют и направляют на короткоконусные гидроциклоны меньшего диаметра с углом конусности 120° (см. патент РФ №2296623, В03В 7/00, опубл. 10.04.2004 г.)

К недостаткам указанного способа следует отнести высокую энергоемкость и капиталоемкость, обусловленную строительством новых технологических линий для получения гематитовых концентратов низкого качества (~50% Fe общ.) из хвостов обогатительной фабрики.

Известен способ обогащения магнетитовой руды, включающий измельчение с последующим гравитационным разделением на тяжелый песковый и легкий сливной продукты, после чего легкий сливной продукт подвергают магнитной сепарации с получением магнитного и немагнитного продуктов, при этом немагнитный продукт выводят из процесса и сбрасывают в отвал, а магнитный продукт направляют в питание мельницы. Тяжелый песковый продукт подвергают доизмельчению и последующей магнитной сепарации с получением магнитного и немагнитного продуктов, при этом немагнитный продукт выводят из процесса и сбрасывают в отвал (см. патент РФ №2307710, В03В 7/00, опубл. 10.10.2007 г.).

Недостатком способа является то, что способ не обеспечивает выделения коллективного концентрата в случае обогащения смешанных, магнетит-гематит-мартитовых руд, так как тяжелую фракцию гравитационного обогащения подвергают магнитной сепарации с получением магнитной фракции (магнитного продукта) и немагнитной фракции, направляемой в отвал вместе со слабомагнитными минералами (гематитом, гетитом).

2. Извлечение всех полезных минералов в коллективный железосодержащий концентрат в едином технологическом цикле, не требующем повторения ряда технологических операций (обесшламливания и доизмельчения), как это предусматривается в технологиях доизвлечения гематита из хвостов магнитообогатительной фабрики.

Известен способ обогащения магнетит-гематитовых руд, осуществляемый по магнитно-гравитационной технологии на Оленегорской О.Ф. (см. «Справочник по обогащению руд», том 3. Москва, Недра, 1974 г., стр.215) Способ принят за прототип.

Технологическая схема обогащения магнетит-гематитовых руд включает процессы:

- измельчение руды;

- гидравлическую классификацию;

- раздельные операции магнитного обогащения песков и слива гидравлической классификации;

- магнитное стадиальное обогащение тонкозернистых фракций;

- доизмельчение черновых концентратов магнитного обогащения;

- гравитационное обогащение хвостов основной операции магнитной сепарации на отсадочных машинах и струйных концентраторах.

К основным недостаткам известного способа получения коллективного магнетит-гематитового концентрата следует отнести:

1. Большие энергетические затраты, связанные с неоправданным доизмельчением крупных раскрытых зерен полезных минералов и многостадийностью обогащения на магнитных сепараторах (5 стадий), а также значительными циркуляционными нагрузками на основной процесс измельчения продуктов от зернистой части чернового концентрата, основной магнитной сепарации и промпродуктов отсадочных машин.

2. Низкую эффективность процессов гидравлической классификации в гидроциклонах, обусловленную повышенным содержанием тонких классов руды в песковом продукте, направляемом на доизмельчение.

3. Использование низкопроизводительного оборудования для гравитационного обогащения (отсадочные машины, струйные концентраторы) тонкоизмельченного материала.

Техническим результатом изобретения является упрощение технологической схемы, снижение энергоемкости за счет сокращения количества стадий магнитного обогащения и повышение качества концентрата.

Технический результат достигается тем, что в способе получения коллективного концентрата из смешанных тонковкрапленных железных руд, включающем измельчение исходной руды, гидравлическую классификацию с получением сливного и пескового продукта, магнитную сепарацию и гравитационное обогащение, согласно изобретению измельченную до (-0,20)÷(-0,16) мм и классифицированную руду подвергают двухстадийному гравитационному обогащению в основной и перечистной операциях, осуществляемых в гидроциклонах с углом конусности 30° с получением коллективного магнетит-гематит-мартитового концентрата и хвостов; хвосты основного гравитационного обогащения подвергают гидравлической классификации, пески которой объединяют с хвостами перечистной операции с последующей классификацией на грохоте по зерну 0,1 мм; подрешетный продукт подвергают мокрой магнитной сепарации с выделением магнитной фракции, которую объединяют с коллективным концентратом гравитационного обогащения; сливы гидравлической классификации, надрешетный продукт грохота и немагнитную фракцию магнитной сепарации направляют в отвал; при этом для гравитационного обогащения в гидроциклон подают пульпу с содержанием твердого в пределах 34-37% под давлением 0,5-0,7 кг/см2, при поддержании соотношения содержания твердого в исходной пульпе к содержанию твердого в сливе гидроциклона в пределах 1,47-1,32.

Сущность изобретения заключается в том, что в отличие от прототипа в заявленном изобретении исходную руду измельчают до крупности (-0,20÷(-0,16) мм, подвергают гидравлической классификации, пески которой подвергают гравитационному обогащению в основной и перечистной операциях, осуществляемых в гидроциклоне с углом конусности 30°. При этом в гидроциклон подают пульпу с содержанием твердого в пределах 34-37% под давлением 0,5-0,7 кг/см2, при соотношении содержания твердого в исходной пульпе (ρисх) к содержанию твердого в сливе гидроциклона (ρсл) в пределах 1,47-1,32. Заявленные режимы обеспечивают эффективное разделение минералов по плотности и концентрацию в песковом продукте раскрытых зерен полезных минералов: магнетита, гематита, мартита, гетита, плотность которых составляет более 4,5 г/см3, с незначительным содержанием богатых железом сростков.

В сливной продукт (хвосты гравитационного обогащения) выделяются минералы пустой породы с плотностью менее 3,2 г/см3, рядовые и бедные сростки и тончайшие раскрытые зерна полезных минералов. Доработка сливного продукта магнитной сепарацией нецелесообразна из-за низкой эффективности разделения такого труднообогатимого материала.

Дальнейшее обогащение сливных продуктов гравитационного обогащения основывается на использовании различия линейных размеров сросткового и раскрытого материала, для чего используется процесс тонкого грохочения по зерну 0,1 мм; при этом в надрешетный продукт выделяются породообразующие минералы и их бедные сростки, направляемые в отвал, а в подрешетный продукт - раскрытые зерна магнетита, мартита и породообразующих минералов, которые подвергают обогащению в магнитных сепараторах с получением высококачественного железосодержащего концентрата.

Обоснование режимов

Измельчение исходной магнетит-мартит-гематит-гетитсодержащей руды до получения зерен крупностью (-0,20)÷(-0,16) мм обеспечивает селективное раскрытие полезных минералов на 85-90%.

Измельчение руды до получения зерен крупностью более -0,20 мм снижает количество селективно раскрытых полезных минералов.

Измельчение руды до получения зерен крупностью менее -0,16 мм приводит к ошламованию полезных минералов.

Содержание твердого в исходном питании (ρисх %) должно быть в пределах 34-37%. Более разбавленные пульпы с содержанием твердого менее 34% способствуют работе гидроциклона в режиме классификации, а более плотные с содержанием твердого более 37% обладают повышенной вязкостью, препятствующей процессу разделения минералов по их плотности.

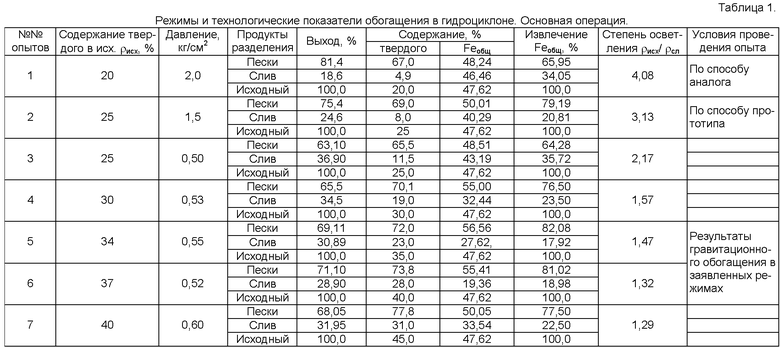

Эффективное разделение минералов по плотности происходит при определенном соотношении содержания твердого в исходной пульпе (ρисх) к содержанию твердого в сливе гидроциклона (ρсл). Это соотношение находится в пределах 1,47-1,32. При этом соотношение диаметров сливной и песковой насадок сохраняется, как и при работе гидроциклона в режиме гидравлической классификации. При работе гидроциклона в режиме гравитационного обогащения влияние диаметра сливной насадки незначительно. Сливная насадка не должна создавать сопротивление выходу сливному продукту (табл.1).

Классификация хвостов гравитационного обогащения по зерну 0,1 мм приводит к концентрации свободных раскрытых зерен магнетита и мартита в подрешетном продукте, а в надрешетном продукте накапливаются породообразующие минералы, бедные и рядовые сростки с содержанием железа не более 7-8%.

Пример осуществления способа

На чертеже изображена схема и основные показатели процесса обогащения тонковкрапленной магнетит-мартит-гематитовых руд Тагарского месторождения.

Исследования проводили на представительной пробе руды с массовой долей железа общего 42,46% и магнетитового 20,1%.

После дробления, измельчения и гидравлической классификации фракцию -0,16+0,02 мм направляли на гравитационное обогащение в гидроциклоне ГЦ-75 с углом конусности 30° и производительностью 1,0-1,5 т/час по питанию гидроциклона. Пульпу с содержанием твердого в ней 35% подавали в гидроциклон под давлением 0,6 кг/см, при этом поддерживали отношение (ρисх)/(ρсл)=1,40. Полученный концентрат подвергали перечистке в гидроциклоне ГЦ-75 с углом конусности 30° с теми же режимами.

В результате осуществления двух операций гравитационного обогащения в гидроциклонах получили коллективный концентрат с содержанием общего железа 63,5%, представленного раскрытыми зернами полезных минералов. В основной операции содержание общего железа повысилось с 47,62% до 56,56% и в перечистной - с 56,56% до 63,5%. Выход коллективного гравитационного концентрата составил 33,86% при извлечении 50,62% от исходной руды.

Хвосты гравитационного обогащения подвергали классификации на грохоте Krosh с выделением надрешетного продукта крупностью +0,1 мм, направляемого в отвал. Классификация хвостов гравитационного обогащения на ситах с размером отверстий 0,1 мм обеспечивает вывод породообразующих минералов и их сростков в надрешетный продукт с содержанием общего железа Feобщ - 7,08%. Это обстоятельство в значительной степени ведет к упрощению технологии обогащения за счет исключения стадийного доизмельчения промежуточных продуктов.

Подрешетный продукт грохота крупностью -0,1 мм направляли на мокрую магнитную сепарацию (ММС) на сепаратор 120Т-СЭМ. Магнитная фракция представляет собой конечный мартито-магнетитовый концентрат, содержащий 66,8% железа общего при извлечении 40,62% от исходной руды, а немагнитную фракцию направляли в отвал. При отсутствии сросткового материала в подрешетном продукте его магнитное обогащение проходит весьма эффективно. При содержании общего железа в питании, равном 56,0% Fеобщ, содержание общего железа в магнитной фракции возросло до 66,8%, отвальные хвосты содержали общего железа 9,78%.

Коллективный концентрат гравитационного обогащения объединяли с магнитной фракцией, в результате получили суммарный коллективный концентрат, содержащий 65% железа общего при извлечении 91,24%, выход его составил 59,56%.

При переработке тонковкрапленных железных руд по описанному способу, на примере обогащения руд Тагарского месторождения показана возможность получения весьма высоких технологических показателей. Так, при исходном содержании общего железа 42,46% получен коллективный железорудный концентрат с содержанием 65,0% при его извлечении 91,24%.

При использовании предлагаемого способа переработки смешанных руд следует ожидать создания высокорентабельных перерабатывающих предприятий за счет повышения технологических показателей и значительного снижения капитальных и эксплуатационных затрат.

Таким образом, использование описываемого изобретения решает проблему комплексного использования полезных минералов, выделенных из труднообогатимых, тонковкрапленных смешанных железных руд.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛЕКТИВНОГО КОНЦЕНТРАТА ИЗ ЖЕЛЕЗИСТЫХ КВАРЦИТОВ | 2012 |

|

RU2533792C2 |

| СПОСОБ ОБОГАЩЕНИЯ И ПЕРЕРАБОТКИ ЖЕЛЕЗНЫХ РУД | 2015 |

|

RU2601884C1 |

| СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД СЛОЖНОГО ВЕЩЕСТВЕННОГО СОСТАВА | 2010 |

|

RU2432207C1 |

| СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД | 2021 |

|

RU2773491C1 |

| СПОСОБ ОБОГАЩЕНИЯ СЛАБОМАГНИТНЫХ ЖЕЛЕЗНЫХ РУД | 2022 |

|

RU2791755C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕМАТИТОВОГО КОНЦЕНТРАТА | 2000 |

|

RU2296623C2 |

| СПОСОБ ДОВОДКИ ЧЕРНОВОГО ВЫСОКОСЕРНИСТОГО МАГНЕТИТОВОГО КОНЦЕНТРАТА | 2013 |

|

RU2537684C1 |

| СПОСОБ ДООБОГАЩЕНИЯ МАГНЕТИТОВОГО КОНЦЕНТРАТА | 1994 |

|

RU2077390C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОСОДЕРЖАЩЕЙ ПЫЛИ | 2024 |

|

RU2839518C1 |

| СПОСОБ ПОВЫШЕНИЯ КАЧЕСТВА МАГНЕТИТОВЫХ КОНЦЕНТРАТОВ | 2020 |

|

RU2751185C1 |

Изобретение относится к области обогащения тонковкрапленных смешанных магнетит-мартит-гематит-гетитсодержащих железных руд и может быть использовано в горной и металлургической промышленности. Способ получения коллективного концентрата из смешанных тонковкрапленных железных руд включает измельчение исходной руды, гидравлическую классификацию с получением сливного и пескового продукта, магнитную сепарацию и гравитационное обогащение. Измельченную до (-2,0)÷(-0,16) мм и классифицированную руду подвергают основной и перечистной операциям гравитационного обогащения в гидроциклонах с углом конусности 30° с получением коллективного магнетит-гематит-мартитового концентрата и хвостов. Хвосты основного гравитационного обогащения подвергают гидравлической классификации, пески которой объединяют с хвостами гравитационной перечистки с последующей классификацией на грохоте по зерну 0,1 мм. Подрешетный продукт подвергают мокрой магнитной сепарации с выделением магнитной фракции, которую объединяют с коллективным концентратом гравитационного обогащения. Сливы гидравлической классификации, надрешетный продукт грохота и немагнитную фракцию магнитной сепарации направляют в отвал. В гидроциклон подают пульпу с содержанием твердого в пределах 34-7% под давлением 0,5-0,7 кг/см2, при поддержании соотношения твердого в исходной пульпе к содержанию твердого в сливе гидроциклона в пределах 1,47-1,32. Технический результат - повышение эффективности получения коллективного концентрата и повышение его качества. 1 з.п. ф-лы, 1 ил., 1 табл.

1. Способ получения коллективного концентрата из смешанных тонковкрапленных железных руд, включающий измельчение исходной руды, гидравлическую классификацию с получением сливного и пескового продукта, магнитную сепарацию и гравитационное обогащение, отличающийся тем, что измельченную до (-2,0)÷(-0,16) мм и классифицированную руду подвергают основной и перечистной операциям гравитационного обогащения в гидроциклонах с углом конусности 30° с получением коллективного магнетит-гематит-мартитового концентрата и хвостов, хвосты основного гравитационного обогащения подвергают гидравлической классификации, пески которой объединяют с хвостами гравитационной перечистки с последующей классификацией на грохоте по зерну 0,1 мм, подрешетный продукт подвергают мокрой магнитной сепарации с выделением магнитной фракции, которую объединяют с коллективным концентратом гравитационного обогащения, сливы гидравлической классификации, надрешетный продукт грохота и немагнитную фракцию магнитной сепарации направляют в отвал.

2. Способ по п.1, отличающийся тем, что в гидроциклон подают пульпу с содержанием твердого в пределах 34-7% под давлением 0,5-0,7 кг/см2 при поддержании соотношения твердого в исходной пульпе к содержанию твердого в сливе гидроциклона в пределах 1,47-1,32.

| Справочник по обогащению руд, Обогатительные фабрики/ Под ред | |||

| БОГДАНОВА О.С | |||

| - М.: Недра, 1974, 3 том, с.215-220, рис.121 | |||

| СПОСОБ ПОЛУЧЕНИЯ ГЕМАТИТОВОГО КОНЦЕНТРАТА | 2000 |

|

RU2296623C2 |

| СПОСОБ ОБОГАЩЕНИЯ СМЕШАННЫХ ЖЕЛЕЗНЫХ РУД | 1995 |

|

RU2097138C1 |

| СПОСОБ ОБОГАЩЕНИЯ МАГНЕТИТОВЫХ РУД | 2003 |

|

RU2241544C2 |

| СПОСОБ ОБОГАЩЕНИЯ МАГНЕТИТОВЫХ РУД | 1993 |

|

RU2061551C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗНОГО КОНЦЕНТРАТА ИЗ ЖЕЛЕЗОСОДЕРЖАЩЕГО СЫРЬЯ | 1998 |

|

RU2133154C1 |

| US 2932395 A, 12.04.1960 | |||

| US 4144164 A, 13.03.1979 | |||

| ШОХИН В.Н | |||

| и др | |||

| Гравитационные методы обогащения | |||

| - М.: Недра, 1993, с.95, 106-107, 110-111. | |||

Авторы

Даты

2010-05-10—Публикация

2009-03-11—Подача