Изобретение относится к области получения высококачественных (малокремнеземистых) магнетитовых концентратов, пригодных для внедоменного производства стали, из конечного магнетитового концентрата, полученного мокрой магнитной сепарацией железных руд (железистых кварцитов).

Известны различные способы получения высококачественного концентрата (ВКК) путем дообогащения конечного магнетитового концентрата мокрой магнитной сепарации (чернового концентрата).

Например, известен способ получения ВКК обратной катионной флотацией чернового концентрата с доизмельчением пенного продукта в шаровых мельницах (см. Справочник по обогащению руд: Специальные и вспомогательные процессы / Под ред. О.С. Богданова, В.И. Ревнивцева и др. - М.: Недра, 1983; Теория и технология флотации руд / О.С. Богданов, И.И. Максимов и др. - М.: Недра, 1990. - 363 с.).

Также известны способы получения ВКК из чернового концентрата путем его дополнительной классификации (в гидроциклонах или с помощью тонкого грохочения), доизмельчения грубозернистой фракции и обогащения полученных продуктов (пат. RU 2097138, С.Г. Евсиович, И.Н. Топталова, Промышленные испытания тонкого грохочения концентрата на Днепровском ГОКе // Обогащение руд. - 1974. - №4. - C.42-45).

Известны также способы получения ВКК путем постадиального выведения высококачественных промпродуктов из технологической схемы магнитной сепарации, а также путем механической оттирки шламов чернового концентрата (Ширяев А.А., Малый Б.М. и др. Технология обогащения магнетитовых руд подземной добычи Желтореченского месторождения со стадиальным выделением концентрата // Обогащение руд. - 2002. - №4. - C.9-11; Пилов П.И. Повышение качества магнетитовых концентратов путем их механической обработки // Горный журнал, 1999. - №6. - С.30-32).

Прототипом изобретения является способ получения высококачественного концентрата из магнетитовых кварцитов, включающий измельчение конечного концентрата мокрой магнитной сепарации железистых кварцитов в шаровой мельнице, работающей в замкнутом цикле с гидроциклонами, обесшламливание слива гидроциклонов и магнитную сепарацию разгрузки мельницы и песков дешламаторов (см. Лищинский В.С., Попов В.П., Остапенко А.В. Основные направления подготовки к производству концентрата для металлизованных брикетов // Горный журнал. - 1997. - №5-6. - С.57-60).

Недостатком всех известных способов обогащения конечного магнетитового концентрата мокрой магнитной сепарации, в том числе и прототипа, являются высокие потери металла с отходами обогащения.

Целью изобретения является разработка способа получения высококачественного магнетитового концентрата, обеспечивающего низкое содержание железа в отходах.

Поставленная цель достигается тем, что способ обогащения конечного магнетитового концентрата мокрой магнитной сепарации железных руд включает измельчение концентрата в шаровых мельницах, работающих в замкнутом цикле с гидроциклонами, дешламацию слива гидроциклонов и магнитную сепарацию разгрузки мельницы и песков дешламации.

Способ отличается от известных тем, что из слива гидроциклонов на намагниченных поверхностях или решетках в качестве верхнего продукта выделяют грубозернистые сростки, которые направляют в питание магнитной сепарации разгрузки мельницы, на дешламацию направляют нижний продукт с намагниченных поверхностей и решеток, при этом дешламацию осуществляют в восходящем потоке с использованием магнитных систем, градиент напряженности которых направлен параллельно силе тяжести и выделяют вместе со шламами крупные нерудные частицы, направляемые в отходы.

Высокие потери металла в отходах при дообогащении чернового концентрата магнитной сепарации всеми известными способами вызваны в основном переизмельчением концентрата в шаровых мельницах.

Для того чтобы уменьшить переизмельчение частиц чернового концентрата, в разработанном способе предусмотрено из слива гидроциклонов на намагниченных поверхностях или решетках в качестве верхнего продукта выделить грубозернистые сростки и направить их в питание магнитной сепарации разгрузки мельницы.

При этом тонкие нерудные частицы выводятся в отходы магнитной сепарации разгрузки мельницы, а сростки вместе с магнитным продуктом сепарации поступают на гидроциклоны и затем вместе с песками гидроциклонов вновь поступают в шаровую мельницу на доизмельчение.

Таким образом, за счет подачи части промпродукта на магнитную сепарацию разгрузки мельницы организовано увеличение нагрузки на мельницу, причем той частью промпродукта, которая представлена преимущественно сростками магнетита с кварцем. При этом за то же время измельчения через мельницу проходит больше материала, что снижает переизмельчение и, соответственно, снижает содержание железа в отходах обогащения, что способствует достижению поставленной цели.

Однако при увеличении нагрузки на мельницу может несколько увеличиться крупность конечного продукта измельчения - слива гидроциклонов. Поэтому слив гидроциклонов согласно изобретению разделяют на намагниченных поверхностях или решетках, где, за счет действия магнитных сил, рудные частицы поступают в нижний продукт (подрешетный или пески), а сростки магнетита с кварцем и весьма тонкие нерудные частицы выделяются в верхний продукт (надрешетный, или слив). Такой механизм вытеснения сростков на намагниченных поверхностях или решетках обусловлен тем, что для равнопадаемых частиц (при одинаковой скорости осаждения) размер сростков меньше, чем размер магнетитовых флокул и частиц кварца.

Согласно способу нижний продукт с намагниченных поверхностей или решеток, представленный преимущественно раскрытыми минералами магнетита и кварца, направляют на дешламацию. Дешламацию осуществляют в восходящем потоке с использованием магнитных систем, градиент напряженности которых направлен параллельно силе тяжести.

Для этого, например, в чанах дешламаторов устанавливают дополнительные магнитные системы, которые "удерживают" - гасят - скорость магнитных рудных частиц. Это позволяет увеличить скорость восходящего потока и за счет этого повысить крупность частиц слива дешламации: в большей мере в слив (отходы) будут поступать крупные нерудные частицы, поскольку выход в отходы рудных частиц, из-за наличия дополнительных магнитных систем, будет затруднен.

Направленность градиента напряженности поля дополнительных магнитных систем дешламаторов параллельно силе тяжести позволяет усилить эффективность гравитационного разделения частиц, поскольку при этом парамагнитные (рудные) частицы движутся в сторону возрастания градиента поля, а диамагнитные (нерудные) выталкиваются в сторону его уменьшения, то есть смещаются к зоне открытой поверхности дешламатора, откуда выводятся в слив - отходы.

Обычно на дешламации вместе со шламами выводится много тонких частиц магнетита, что ведет к высоким потерям железа. Согласно изобретению за счет увеличения скорости восходящего потока и направленности градиента поля намагниченных поверхностей или решеток на дешламации вместе со шламами выделяют относительно крупные нерудные частицы, которые направляют в отходы. Повышенный вывод в отходы крупных нерудных частиц на дешламации ведет к существенному снижению содержания железа в отходах, то есть к достижению цели изобретения.

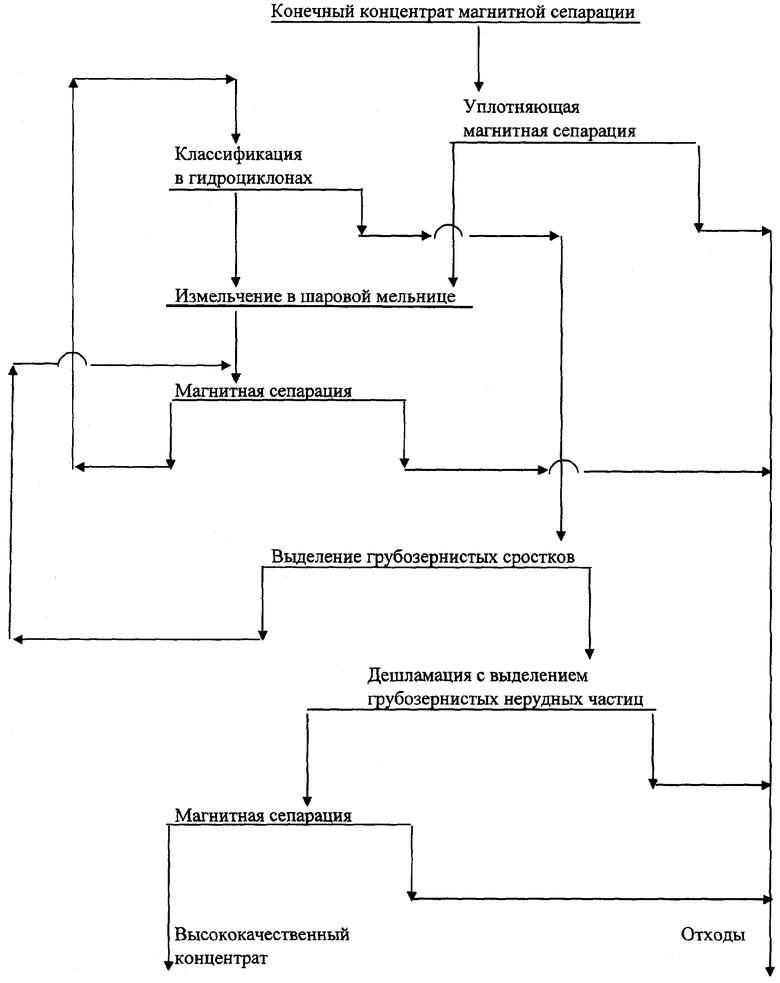

Разработанный способ обогащения конечного магнетитового концентрата мокрой магнитной сепарации приведен на чертеже.

Как видно из чертежа, черновой магнетитовый концентрат уплотняют магнитной сепарацией, затем доизмельчают в шаровой мельнице, работающей в замкнутом цикле с гидроциклонами, слив гидроциклонов направляют на дешламацию, а разгрузку мельницы и пески дешламаторов подвергают магнитной сепарации.

Согласно изобретению из слива гидроциклонов на намагниченных поверхностях или решетках (например, магнитной гидроконцентрацией) выделяют бедную фракцию - в основном сростки, которые направляют в питание магнитной сепарации, работающей на разгрузке мельницы (см. чертеж). При этом нерудные частицы (преимущественно тонкие) выводятся с хвостами магнитной сепарации, а сростки вместе с магнитным продуктом сепарации поступают на классификацию в гидроциклонах, выделяются в пески гидроциклонов и выводятся в мельницу на доизмельчение.

Нижний продукт намагниченных поверхностей или решеток подвергают дешламации. При этом дешламацию осуществляют в восходящем потоке и в чанах дешламаторов размещают дополнительную магнитную систему в виде намагниченных поверхностей или решеток, градиент напряженности которых параллелен силе тяжести. Осуществление этих операций обеспечивает возможность на дешламации выделить вместе со шламами крупные нерудные частицы, направляемые в отходы.

Разработанный способ мокрого магнитного обогащения тонковкрапленных магнетитовых железных руд испытан в цехе обогащения №4 обогатительной фабрики ОАО "Лебединский ГОК". При производительности секции шарового доизмельчения рядового магнетитового концентрата 240-280 т/ч использование разработанного способа обеспечивает снижение содержания железа в отходах на 1,0-1,5%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОКРОГО МАГНИТНОГО ОБОГАЩЕНИЯ МАГНЕТИТОВЫХ КВАРЦИТОВ | 2002 |

|

RU2232058C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛЕКТИВНОГО КОНЦЕНТРАТА ИЗ ЖЕЛЕЗИСТЫХ КВАРЦИТОВ | 2012 |

|

RU2533792C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОГО МАГНЕТИТОВОГО КОНЦЕНТРАТА | 2012 |

|

RU2535722C2 |

| Способ многостадиального обогащения тонковкрапленных магнетитовых руд | 1990 |

|

SU1738359A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОГО КОНЦЕНТРАТА ИЗ МАГНЕТИТОВЫХ КВАРЦИТОВ | 2001 |

|

RU2191634C1 |

| СПОСОБ ОБОГАЩЕНИЯ МАГНЕТИТОВЫХ РУД | 1997 |

|

RU2132742C1 |

| СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД | 2004 |

|

RU2290999C2 |

| СПОСОБ ПОВЫШЕНИЯ КАЧЕСТВА МАГНЕТИТОВЫХ КОНЦЕНТРАТОВ | 2020 |

|

RU2751185C1 |

| СПОСОБ ОБОГАЩЕНИЯ МАГНЕТИТОВЫХ РУД | 1998 |

|

RU2149699C1 |

| Способ магнитного обогащения магнетитовых и смешанных железных руд | 1990 |

|

SU1832055A1 |

Изобретение относится к способам магнитного обогащения магнетитовых железных руд, преимущественно к способам производства высококачественных магнетитовых концентратов из конечного концентрата, получаемого мокрой магнитной сепарацией тонковкрапленных магнетитовых железистых кварцитов. Позволяет снизить содержание железа в отходах при дообогащении конечного концентрата мокрой магнитной сепарации. Способ включает измельчение концентрата в шаровых мельницах, работающих в замкнутом цикле с гидроциклонами, дешламацию, магнитную сепарацию разгрузки мельницы и песков дешламации. Из слива гидроциклонов на намагниченных поверхностях или решетках в качестве верхнего продукта выделяют грубозернистые сростки, которые направляют в питание магнитной сепарации разгрузки мельницы. На дешламацию направляют нижний продукт с намагниченных поверхностей и решеток. Дешламацию осуществляют в восходящем потоке с использованием магнитных систем, градиент напряженности которых направлен параллельно силе тяжести и выделяют вместе со шламами крупные нерудные частицы, направляемые в отходы. 1 ил.

Способ обогащения конечного магнетитового концентрата мокрой магнитной сепарации железных руд, включающий измельчение концентрата в шаровых мельницах, работающих в замкнутом цикле с гидроциклонами, дешламацию, магнитную сепарацию разгрузки мельницы и песков дешламации, отличающийся тем, что из слива гидроциклонов на намагниченных поверхностях или решетках в качестве верхнего продукта выделяют грубозернистые сростки, которые направляют в питание магнитной сепарации разгрузки мельницы, на дешламацию направляют нижний продукт с намагниченных поверхностей и решеток, при этом дешламацию осуществляют в восходящем потоке с использованием магнитных систем, градиент напряженности которых направлен параллельно силе тяжести и выделяют вместе со шламами крупные нерудные частицы, направляемые в отходы.

| ЛИЩИНСКИЙ B.C | |||

| и др | |||

| Основные направления подготовки к производству концентрата для металлизованных брикетов | |||

| Горный журнал | |||

| Электрическое сопротивление для нагревательных приборов и нагревательный элемент для этих приборов | 1922 |

|

SU1997A1 |

| Способ магнитного обогащения руд | 1991 |

|

SU1803189A1 |

| Способ многостадиального обогащения тонковкрапленных магнетитовых руд | 1990 |

|

SU1738359A1 |

| СПОСОБ ОБОГАЩЕНИЯ МАГНЕТИТОВЫХ РУД | 1997 |

|

RU2132742C1 |

| СПОСОБ ОБОГАЩЕНИЯ СМЕШАННЫХ ЖЕЛЕЗНЫХ РУД | 1995 |

|

RU2097138C1 |

| СПОСОБ ОБОГАЩЕНИЯ СМЕШАННЫХ ЖЕЛЕЗНЫХ РУД | 1992 |

|

RU2011417C1 |

Авторы

Даты

2006-06-10—Публикация

2004-11-09—Подача