Описание касается фрезы с признаками ограничительной части основного п. 1 формулы изобретения.

У фрезы, известной из патента ФРГ 4003862 A1, названного выше типа держатели, оснащенные режущими пластинами, помещены соответственно по отдельности в выемки, выполненные с торцевой стороны корпуса инструмента в основном параллельно его продольной оси или оси вращения фрезы. Держатели жестко закреплены в соответствующей выемке с помощью приводимых в действие с торцевой стороны корпуса зажимных приспособлений радиально по направлению наружу относительно стенки выемки. Таким образом, обеспечивается надежная опора при возникновении центробежных сил, действующих на держатели в процессе эксплуатации. Выемки для крепления держателей должны растачиваться или выфрезеровываться по отдельности. В результате изготовление фрезы становится очень сложным и очень дорогим. Затем выемки для крепления отдельных зажимных приспособлений должны быть расширены с одной стороны. Применяемые там зажимные приспособления являются собственно натяжными клиньями, и последующие мероприятия для их размещения требуют дополнительных дорогостоящих технологических операций.

В основу изобретения положена задача создать фрезу названного выше вида с дополнительной, действующей против центробежных сил радиальной опорой держателей, которая отличалась бы простой технологией изготовления, не влияющей на ее функциональные качества. Эта задача решается с помощью комбинации признаков основного п. 1 формулы изобретения.

Используя решение согласно изобретению, можно наипростейшим образом за одну единственную установку производить окончательную обработку центральной поверхности, периферийной поверхности и образованной между ними ступеньки. То же самое касается удерживающего диска, а держатели имеют очень просто изготовляемую базовую форму. В результате этого фреза отличается точностью поперечного движения и точностью по радиальному биению, так как именно основания держателей изготавливаются за ту же самую установку и в известной степени в течение одной режущей операции. Во время этой рабочей операции изготавливаются как опорные поверхности, так и поверхности прилегания для всех держателей, то есть для режущих пластин.

Пазы удерживающих дисков вследствие своего радиального ориентирования могут изготавливаться очень точно, а в направлении нагружения с незначительной концентрацией напряжений и, например, с помощью электроэрозионной обработки - особенно экономично.

Простота изготовления достигается, кроме того, также за счет формы в соответствии с п. 2 формулы изобретения.

Форма выполнения согласно п. 3 формулы изобретения позволяет в любом случае при изготовлении придать существенную форму периферийной поверхности, центральной поверхности и ступеньке корпуса, а также сопряженной поверхности удерживающего диска с помощью обработки на токарном станке, в результате чего затем становится возможным наипростейшим способом выполнить торцовое шлифование и круглое шлифование взаимодействующих друг с другом поверхностей основных тел, предварительная форма которых заложена в процессе токарной обработки, и поверхностей удерживающего диска.

Благодаря признакам, изложенным в п. 4 формулы изобретения, обеспечивается особенно надежное крепление держателей относительно корпуса. Это крепление обеспечивает повышенную надежность в части смещения держателей в направлении оси корпуса.

Признаки по п. 5 формулы изобретения обеспечивают прилегание держателей к корпусу при полном согласовании их форм. Этот эффект получает свое дальнейшее усовершенствование в п. 6.

П. 8 формулы изобретения обеспечивает поверхностное прилегание держателя к корпусу с активностью, направленной наружу против центробежной силы.

Конструктивные основные компоненты создают возможность простого винтового зажима держателей согласно п. 9 формулы изобретения.

Признак по п. 10 формулы изобретения способствует равномерному зажиму держателя относительно корпуса.

Признаки согласно п. 11 формулы изобретения исходят из того, что для упрощения процесса изготовления держателей режущие пластины своей передней поверхностью ориентированы приблизительно параллельно боковым поверхностям держателей. Затем признаки согласно п. 11 формулы изобретения способствуют положительному переднему углу, который способствует стружкообразованию и отводу стружки в направлении оси фрезы и из зоны режущих кромок режущих пластин наружу. Это целесообразно особенно в случае фрез, работающих с высокой окружной скоростью.

Признаки п. 12 формулы изобретения упрощают центрирование удерживающего диска относительно корпуса, осуществляемое при монтаже автоматически.

Благодаря п. 13 формулы изобретения можно очень просто методом токарной обработки получить кольцевой выступ.

Благодаря п. 14 формулы изобретения получают чрезвычайно малое расстояние между торцевой поверхностью образованного удерживающим диском корпуса фрезы и обрабатываемой деталью, благодаря чему там не собирается стружка и соответственно при незначительном объеме воздуха может образоваться большое давление воздуха, которое положительно воздействует на радиальное сдувание стружки из периферийной зоны фрезы.

П. 15 формулы изобретения способствует бесперебойному отводу стружки.

Согласно п. 16 формулы изобретения весь составной корпус фрезы имеет единый эффективный диаметр. Это способствует эффективности улавливания и отсасывания стружки в или из периферийной зоны фрезы. Благодаря единому эффективному диаметру фреза может быть очень просто смонтирована с улавливающим приспособлением для стружки и использована в комбинации с ним.

По п. 17 формулы изобретения в очень благоприятном, обеспечивающим эффективность использования положении расположены камеры для непосредственного улавливания и отвода стружки вблизи находящихся в рабочей позиции режущих кромок режущих пластин. Благодаря этому и в сочетании с присутствующими центробежными силами стружка может самостоятельно отводиться в окружном направлении.

П. 18 способствует особенно надежному в части вибраций соединению между удерживающим диском и основным корпусом.

Согласно п. 20 формулы изобретения держатели эффективно опираются, согласуясь с формой поверхности, на три воздействующих на них компонента, создающих усилие резания, при этом гарантированная, дополнительная опора на боковую поверхность зажима эффективно действует относительно особенно существенной главной составляющей усилия резания.

Согласно п. 21 формулы изобретения держатели за счет пазов в удерживающих дисках создают дополнительную опору относительно воздействующей на них центробежной силы.

Изобретение более подробно поясняется с помощью представленного на фигурах примера исполнения. На них изображено:

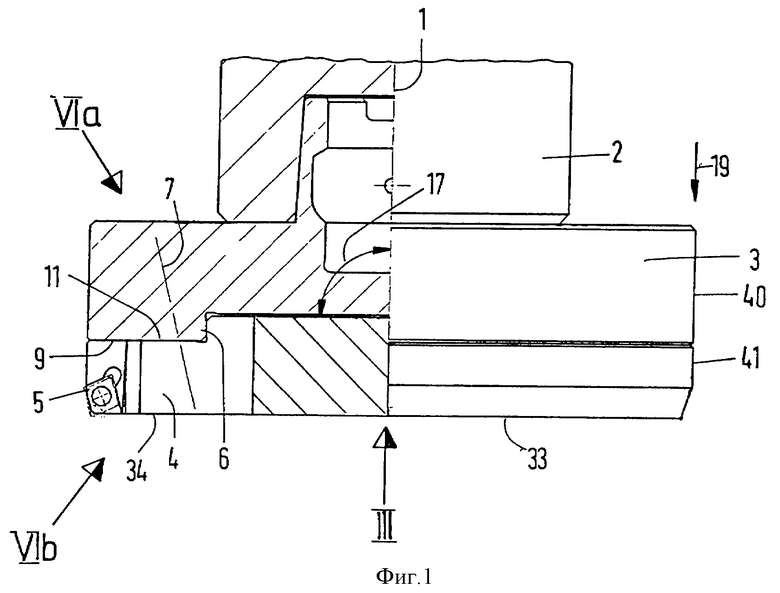

на фиг. 1 - принципиальный вид сбоку - частично в разрезе - фрезы приблизительно вдоль линии разреза I-I на фиг. 3;

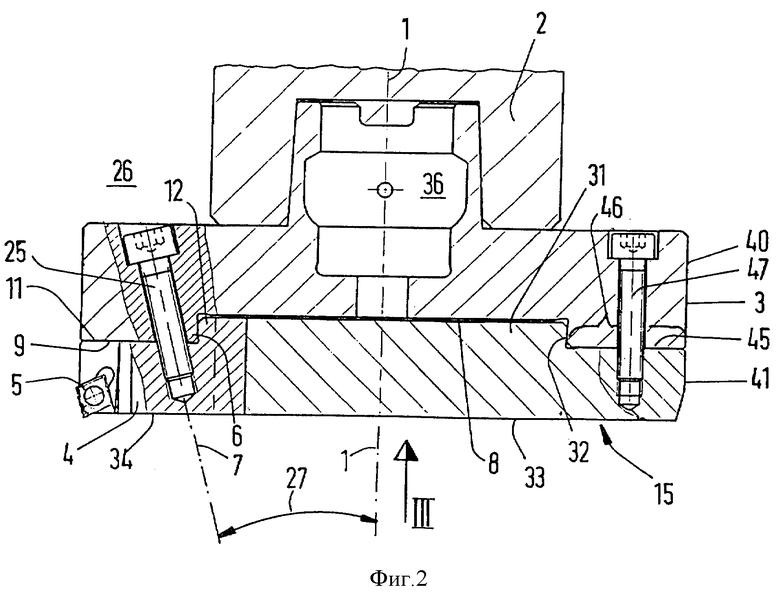

фиг. 2 - диаметральный разрез в соответствии с линией разреза II-II на фиг. 3;

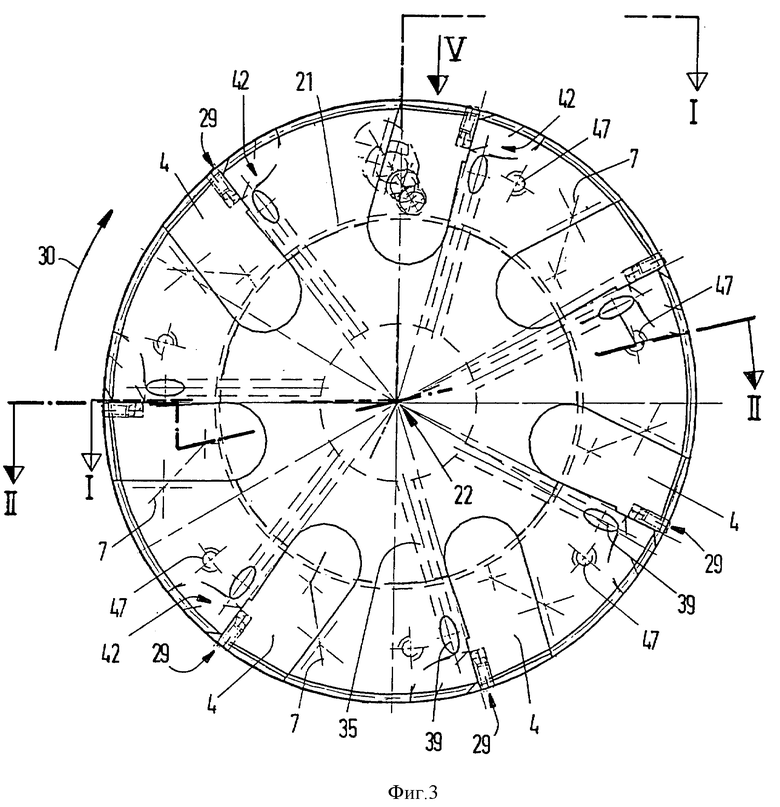

фиг. 3 - вид сверху на нижний рабочий конец фрезы в направлении стрелки III на фиг. 1 и 2;

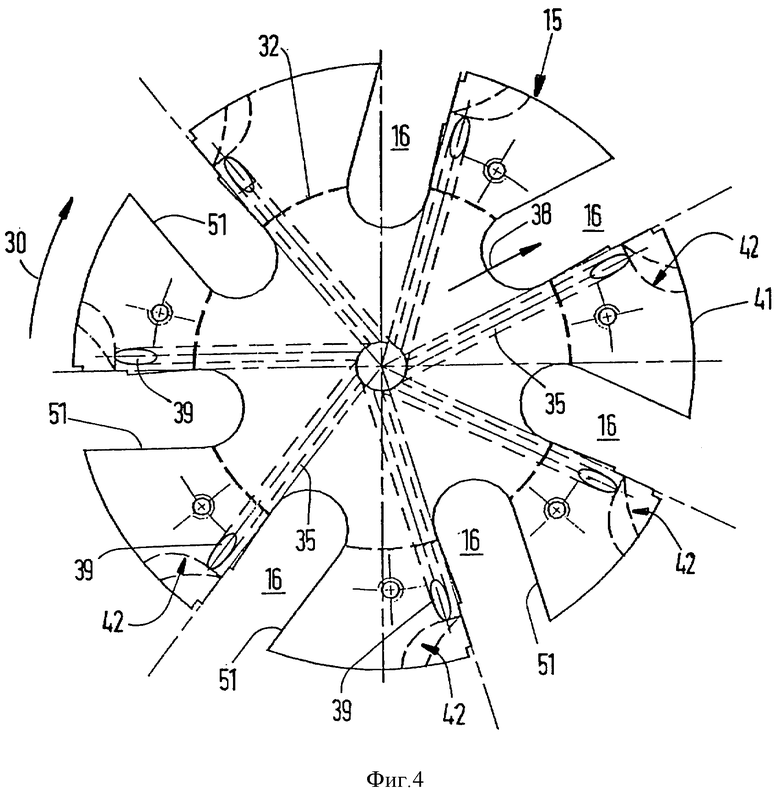

фиг. 4 - вид сверху на удерживающий диск, образующий рабочий конец фрезы, также в направлении стрелки III на фиг. 1 и 2;

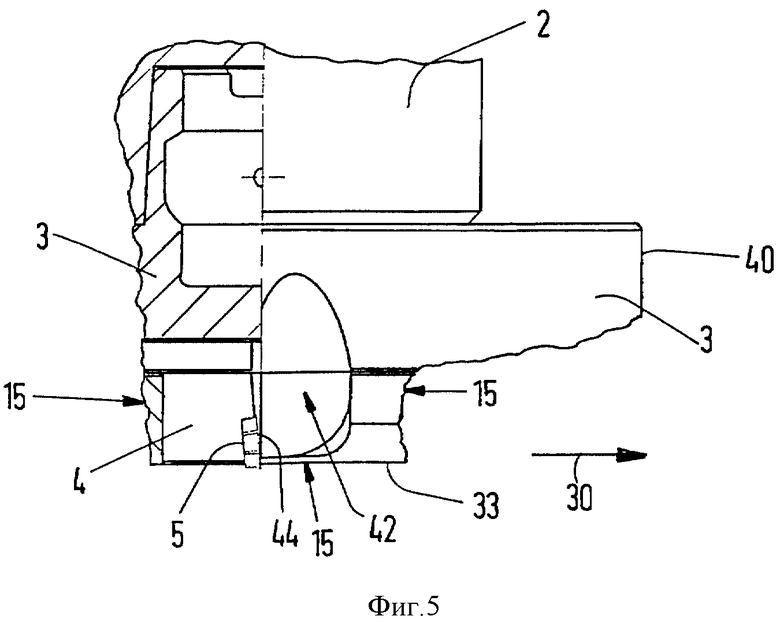

фиг. 5 - вид сбоку - частично в разрезе - на периметр фрезы в зоне оснащенного режущей пластиной держателя приблизительно в направлении стрелки V фиг. 3;

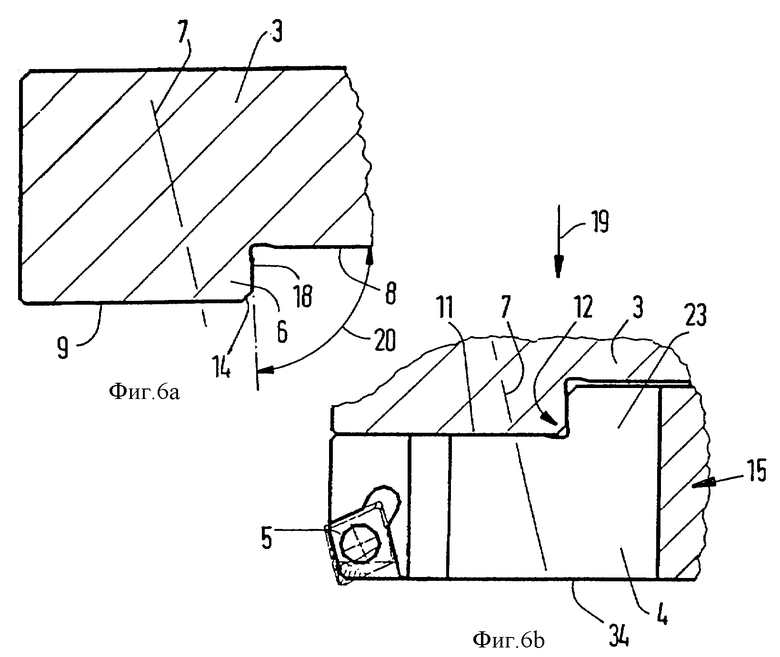

фиг. 6a - увеличенное изображение в разрезе расположенного со стороны периферии конца корпуса фрезы в зоне VI фиг. 1;

фиг. 6b - увеличенное изображение оснащенного режущей пластиной и закрепленного на основном теле держателя зоны VI фиг. 1;

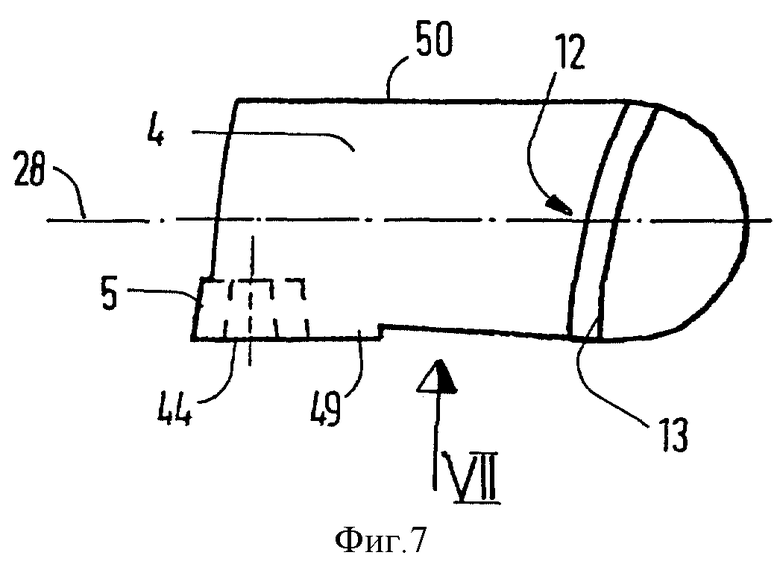

фиг. 7 - схематичный вид сверху на несущее тело, оснащенное режущей пластиной, с видом на переднюю поверхность режущей пластины в направлении VII фиг. 8;

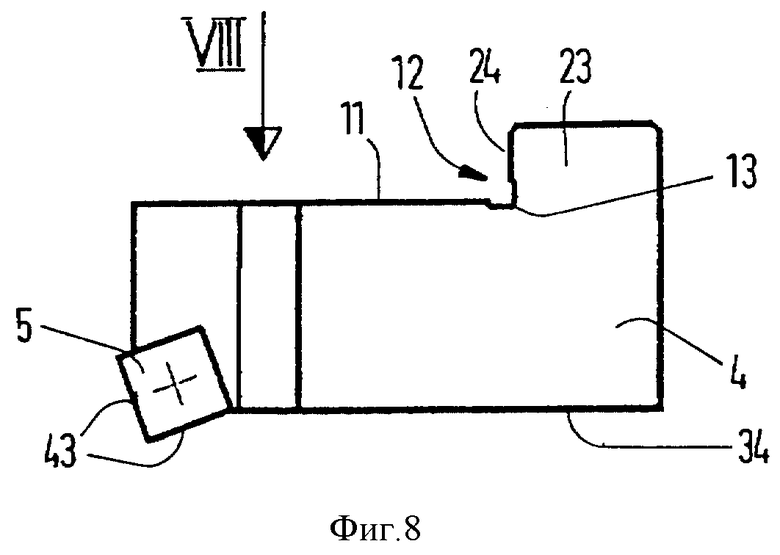

фиг. 8 - вид сбоку в направлении стрелки VIII фиг. 7;

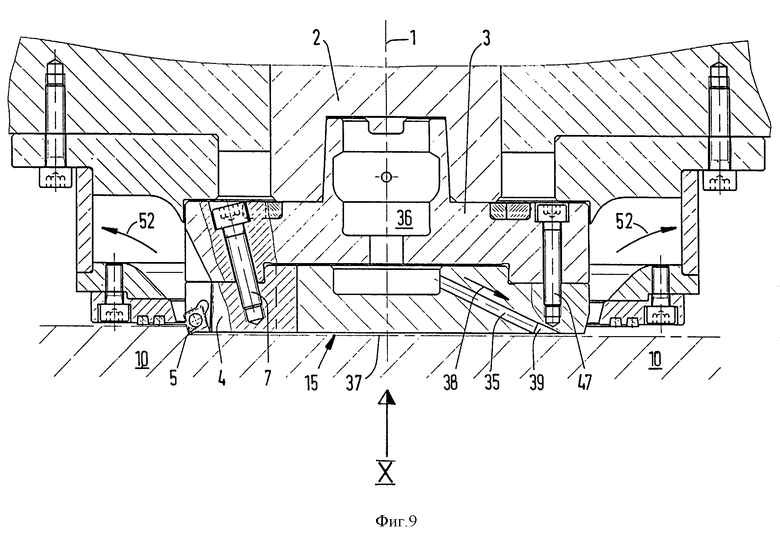

фиг. 9 - диаметральное поперечное сечение фрезы аналогично фиг. 2 в комбинации с устройством отвода стружки, окружающим фрезу целиком;

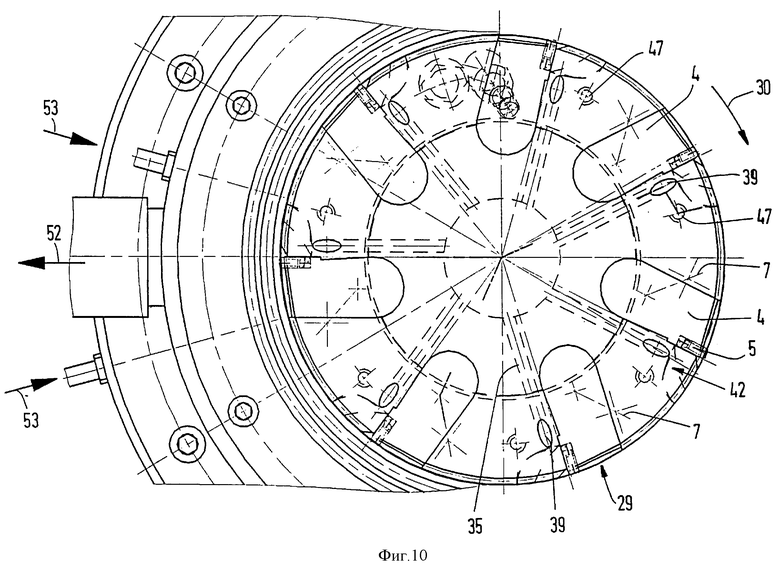

фиг. 10 - вид сверху на рабочую поверхность узла в направлении стрелки X на фиг. 9.

Фреза состоит в основном из корпуса 3, приводимого во вращение вокруг своей продольной оси 1 шпинделем станка 2, и из распределенных по его периметру держателей 4 для режущих пластин 5 из твердого инструментального материала. Держатели 4 посредством упора в корпус 3 создают опору относительно действующей на них в радиальном направлении относительно продольной оси 1 центробежной силы. В качестве опоры здесь служит уступ 6, выполненный в направлении против действия центробежной силы. Держатели 4 закреплены относительно корпуса 3 и, в частности, относительно уступа 6. Натяг осуществляется в основном в направлении оси 7.

Торцевая сторона корпуса 3 образуется центральной поверхностью 8 и периферийной поверхностью 9, окружающей центральную поверхность в виде венца (фиг. 6a). Уровень высоты периферийной поверхности 9 лежит над уровнем высоты центральной поверхности 8 в направлении продольной оси 1 относительно обрабатываемой детали 10. Центральная поверхность 8 и периферийная поверхность 9 образуют между собой уступ 6, действующий как упор корпуса. Держатели 4 имеют на своем основании 11 уступ 12, который взаимодействует с уступом 6 корпуса тела 3 с геометрическим замыканием. Держатели 4 закреплены с натягом своего сопряженного уступа 12 относительно торцевой стороны корпуса 3 в направлении оси 7 натяга таким образом, что сопряженный уступ 12 своей внутренней пазухой 13 притягивается к краю 14 уступа (фиг. 6a) таким образом, что край уступа нагружает пазуху 13 сопряженного уступа 12 приблизительно по типу клина.

На торцевую сторону корпуса 3, образованную центральной поверхностью 8 и периферийной поверхностью 9 надет удерживающий диск 15. Удерживающий диск 15 охватывает размещенными по своему периметру и приблизительно радиально открытыми наружу пазами 16 находящиеся в пазах 16 держатели 4 сбоку и сзади в основном с геометрическим замыканием (фиг. 3). В результате этого пазы 16 действуют по типу карманов, наполненных держателями 4.

Центральная поверхность 8 и периферийная поверхность 9 являются плоскими и проходят параллельно друг другу. Они расположены под прямым углом 17 к продольной оси 1 корпуса 3.

Уступ 6 между центральной поверхностью 8 и периферийной поверхностью 9 содержит поверхность уступа 18 (фиг. 6a). Она образована боковой поверхностью цилиндра. Благодаря лучшему сцеплению с геометрическим замыканием и соответственно более действенной защите от смещения в направлении продольной оси 1 поверхность 18 уступа целесообразным образом снабжена подрезом, который образуется самым простейшим образом за счет того, что боковая поверхность вместо цилиндрической формы образует форму усеченного конуса с продольной осью 1 корпуса 3 в виде оси конуса. Конус, образующий боковую поверхность, сужается в направлении обрабатываемой детали 10 и соответственно в направлении стрелки 19 (фиг.1 и 6). Благодаря этой предпочтительной конусной форме боковой поверхности уступа 18 она образует с периферийной поверхностью 9 угол 20, равный менее 90o, с центральной поверхностью 8. Уступ 6 в корпусе 3 проходит концентрично продольной оси 1. Поэтому край 14 уступа образует окружность 21 вокруг центра 22 фрезы (фиг. 3) или же вокруг продольной оси 1.

Держатели 4 своими основаниями 11 закреплены на периферийной поверхности 9 корпуса 3. Основания 11 держателей 4 плоские и прилегают с образованием поверхностного контакта к периферийной поверхности 9. Сопряженные уступы 12 держателей 4 образованы профильным уступом 23, выступающим за пределы основания 11 держателя. Боковые поверхности 24 профильных выступов 23, которые в положении монтажа держателей 4 расположены снаружи в несколько радиальном направлении, имеют форму поверхности, дополняющую поверхность 18 уступа на корпусе 3, таким образом, что они прилегают к поверхности 18 уступа с образованием поверхностного контакта.

Держатели 4 соединены соответственно посредством зажимного болта 25 (фиг. 2) с корпусом 3. Болт 25 проходит сквозь корпус 3 со стороны 26 привода, повернутой от держателя 4, и доступен для обслуживания также со стороны 26 привода корпуса 3, выступающего по типу фланца радиально за пределы шпинделя 2 станка. Оси 7 зажимных болтов 25 образуют с продольной осью 1 корпуса острый угол 27, открывающийся по направлению к стороне 26 привода. В результате этого держатели 4 крепятся как своими основаниями 11, так и наружными боковыми поверхностями 24 своих профильных выступов 23 относительно их сопряженных поверхностей 9, 18 на корпусе 3. Оси 7 натяга зажимных болтов 25 пересекают держатели 4 в зоне приблизительно их диаметральных плоскостей 28.

Держатели 4 своими диаметральными плоскостями 28 спозиционированы с отклонением по направлению от точного радиального положения к продольной оси 1 корпуса 3 на последнем таким образом, что их конец 29 боковой поверхности, расположенный со стороны периферии и несущий режущую пластину 5 опережает в направлении 30 вращения точное радиальное положение (фиг. 3).

Удерживающий диск 15 выступает своим концентричным относительно продольной оси 1 корпуса 3 кольцевым выступом 31 из плоскости периферийной поверхности 9 корпуса 3 в направлении его центральной поверхности 8. Кольцевой выступ 31 прилегает с геометрическим замыканием своей приблизительно цилиндрической периферийной поверхностью 32 с посадкой с заданным допуском к поверхности 18 уступа корпуса 3.

Торцевая поверхность 33 удерживающего диска 15 расположена приблизительно в плоскости, растянувшейся от перекрывающих поверхностей 34 держателей 4. В предпочтительной форме выполнения через удерживающий диск 15 проходят сквозные каналы 35 для сжатого воздуха (фиг.9). Через эти сквозные каналы 35 сжатый воздух вдувается изнутри из центральной зоны 36 корпуса 5 наружу в направлении рабочего зазора 37 между обрабатываемой деталью 10 и фрезой. Направление 38 вдувания направлено при этом в основном радиально наружу. Сквозные каналы 35 соединяются в зоне своих отверстий 39 с рабочим зазором 37. Направление 38 вдувания ориентировано на режущие пластины 5 или же на концы 29 боковых поверхностей держателей 4.

На периферийной боковой поверхности 40 корпуса 3 и на имеющей тот же размер периферийной поверхности 41 удерживающего диска 15 каждый держатель 4 снабжен особой, открытой наружу впадиной 42 для стружки (фиг. 5). Впадина 42 для стружки доходит до торцевой поверхности 33 удерживающего диска 15 и перекрывает при этом, по меньшей мере частично, поверхность 44 режущей пластины, содержащую режущие кромки 43. Камеры 42 для стружки расположены перед поверхностью 44 режущих пластин в направлении вращения 30.

Удерживающий диск 15 зафиксирован с натяжением торцевой поверхностью 45 своей периферийной зоны 46, выступающей в виде фланца в радиальном направлении за пределы кольцевого выступа 31, относительно параллельной периферийной поверхности 9 корпуса 3. Фиксирующие болты 47 ввинчены со стороны 26 привода корпуса 3 в удерживающий диск 15. Оси 7 зажимных болтов 25 для держателей 4 проходят с перекосом относительно продольной оси 1 корпуса 3. Держатели 4 закрепляются своими зажимными боковыми поверхностями 50, противолежащими соответствующим боковым поверхностям 49 режущих пластин, относительно сопряженных боковых поверхностей 51 соответствующих пазов 16 удерживающих дисков 15. Охватывающие с геометрическим замыканием держатели 4 пазы 16 удерживающих дисков 15 сужаются слегка клинообразно в радиальном направлении наружу.

На фиг. 9 и 10 фреза по изобретению представлена в виде комбинации с окружающим ее корпусом устройства для отвода или же отсоса стружки. Через шпиндель 2 станка или же центральную зону 36 корпуса 3 сжатый воздух выдувается в основном радиально наружу через сквозные каналы 35 из отверстий 39 в рабочей плоскости или же в рабочем зазоре 37. Направление 38 продувки перегоняет стружку, образующуюся в зоне режущих пластин 5, в зону периферийной боковой поверхности 40, 41 корпуса 3 и удерживающего диска 15, где для их приема по периметру фрезы предусмотрены впадины 42 для стружки. Оттуда стружка отсасывается наружу в направлении стрелки 52 в основном радиально. Эффект отсасывания достигается уже центробежной силой, которая возникает вследствие вращения тела фрезы. Действие центробежной силы поддерживается и усиливается всасывающим воздействием, которое накладывается в направлении стрелки 52, или же сжатым воздухом, подаваемым в фрезу в направлении стрелки 53.

Фреза согласно изобретению особенно пригодна для работы с высокими окружными скоростями, при которых возникают высокие центробежные силы.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТАЦИОННЫЙ ИНСТРУМЕНТ С БАЛАНСИРОВОЧНЫМИ КОЛЬЦАМИ | 1995 |

|

RU2123914C1 |

| ИНСТРУМЕНТ ДЛЯ СВЕРЛЕНИЯ ОТВЕРСТИЙ В СПЛОШНОМ МЕТАЛЛЕ | 1995 |

|

RU2147490C1 |

| СВЕРЛО | 1995 |

|

RU2135332C1 |

| ИНСТРУМЕНТ ДЛЯ СВЕРЛЕНИЯ С ПЕРЕСТАВЛЯЕМЫМИ РЕЖУЩИМИ ПЛАСТИНАМИ | 1995 |

|

RU2147491C1 |

| СВЕРЛИЛЬНЫЙ ИНСТРУМЕНТ | 1995 |

|

RU2159167C2 |

| СВЕРЛО С РЕЖУЩЕЙ ПЛАСТИНОЙ | 1995 |

|

RU2136451C1 |

| Устройство для зажима инструментальной головки при ее смене в приводном шпинделе станка | 1988 |

|

SU1720481A3 |

| СВЕРЛО С КАНАЛОМ ДЛЯ СМАЗОЧНО-ОХЛАЖДАЮЩЕГО СРЕДСТВА | 1996 |

|

RU2140341C1 |

| СВЕРЛИЛЬНЫЙ ИНСТРУМЕНТ, В ЧАСТНОСТИ СВЕРЛО | 1996 |

|

RU2268110C2 |

| УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ВРАЩАЮЩИХСЯ РЕЖУЩИХ ИНСТРУМЕНТОВ | 1998 |

|

RU2174896C2 |

Изобретение относится к инструменту для обработки резанием. Технический результат: создание фрезы, пригодной для работы с высокими окружными скоростями, при которых возникают высокие центробежные силы. Фреза состоит из корпуса и распределенных по его периметру держателей для режущих пластин из твердого инструментального материала. Торцевая сторона корпуса содержит центральную поверхность и окружающую ее в виде венца периферийную поверхность. Уровень высоты периферийной поверхности выступает над уровнем высоты центральной поверхности таким образом, что между обеими поверхностями образуется уступ, окружающий ось вращения по типу кольца, держатели имеют на своем основании сопряженный уступ, который взаимодействует с уступом корпуса с геометрическим замыканием. Сопряженный уступ закреплен с натягом относительно торцевой стороны корпуса. На торцевую сторону основного тела надет удерживающий диск. Он охватывает размещенными по своему периметру приблизительно радиально открытыми наружу пазами держатели сбоку и сзади в основном с геометрическим замыканием. 20 з.п.ф-лы, 10 ил.

| DE 4003862 A1, 07.02.91 | |||

| ТОРЦОВАЯ ФРЕЗА | 0 |

|

SU343787A1 |

| Торцовая фреза | 1972 |

|

SU449783A1 |

| Фреза | 1987 |

|

SU1537411A1 |

| Торцовая фреза | 1988 |

|

SU1634394A1 |

| Устройство для очистки поверхности | 1987 |

|

SU1498564A1 |

| Семенченко И.И | |||

| и др | |||

| Проектирование металлорежущих инструментов | |||

| - М.: Машгиз, 1962, с | |||

| Способ получения камфоры | 1921 |

|

SU119A1 |

| Сборный твердосплавный инструмент/Под ред | |||

| Хает Г.Л | |||

| - М.: Машиностроение, 1989, с | |||

| Подъемник для выгрузки и нагрузки барж сплавными бревнами, дровами и т.п. | 1919 |

|

SU149A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1999-09-10—Публикация

1995-02-15—Подача