Изобретение относится к сверлильному инструменту, в частности к сверлу со стружечными канавками для отвода стружки, у которого режущие лезвия сверла образованы односторонними режущими элементами.

В сверлах всегда возникает проблема, заключающаяся в том, что материал сверла должен быть, с одной стороны, достаточно твердым и износостойким, для того чтобы в зоне режущих лезвий сверла в течение более длительного срока обеспечивался желаемый эффект резания. Но, с другой стороны, тело сверла должно иметь достаточную вязкость, для того чтобы противостоять во время сверления крутильным колебаниям. В вышеупомянутых сверлах эта проблема решается за счет того, что, из соображений противостояния крутильным колебаниям, тело сверла изготавливается, скорее, из вязкого, но вместе с тем менее износостойкого материала, а лезвия сверла образованы односторонними режущими элементами. Такие односторонние режущие элементы выполняются, чаще всего, в виде так называемых поворотных пластин. В дальнейшем, ради простоты изложения, речь будет идти о поворотных пластинах. Стружка, снимаемая сверлами с материала заготовки, после того как она изогнется передней поверхностью поворотной пластины в направлении отвода, упирается под большим или меньшим углом в стенку стружечной канавки и деформируется там с образованием спиральной стружки или завитка стружки. Целью деформирования является получение спиральной стружки, диаметр которой меньше, чем глубина стружечной канавки, то есть радиальное расстояние между сердцевиной сверла и стенкой образованного сверлом отверстия. Спиральная стружка, сформированная таким образом, соприкасается со стенкой просверленного отверстия лишь незначительно, а перемещается дальше по стенке стружечной канавки, преимущественно, с трением. Поэтому поверхность стенки просверленного отверстия повреждается меньше.

Однако из-за менее износостойкого материала тела сверла, стружкоотводящая зона, осуществляющая указанное деформирование стружки, подвержена повышенному износу. В то время как поворотные пластины рассчитаны на сравнительно большой срок службы, указанный износ приводит к тому, что стружкоотводящая зона неконтролируемо изменяется, в частности вогнуто изнашивается. Вследствие этого первоначальные свойства стружкоотвода в стружкоотводящей зоне теряются. Это приводит к тому, что стружка отклоняется к стенке просверленного отверстия и трется о нее при отводе, вследствие чего качество поверхности стенки просверленного отверстия ухудшается. Вследствие износа стружкоотводящей зоны может произойти излом стружки. Частицы стружки могут попадать в стружечную полость, образованную стенкой стружечной канавки и стенкой просверленного отверстия, и воздействовать на качество поверхности стенки просверленного отверстия также отрицательно. Частицы стружки могут даже заклиниваться между сверлом и стенкой просверливаемого отверстия, вызывая сильный нагрев и, наконец, "заваривание" сверла.

Известен сверлильный инструмент, содержащий тело с выполненными на нем стружечными канавками для отвода стружки и стружкообразующей зоной, примыкающей, приблизительно, в направлении схода стружки сбоку к передним поверхностям главных лезвий сверлильного инструмента (DE 4241140, В 23 В 51/00, 1994).

Задачей изобретения является создание сверлильного инструмента, имеющего износостойкость, большую по сравнению с известными сверлильными инструментами, в частности со сверлами, имеющими поворотные пластины. Эта задача решается за счет того, что стружкообразующая зона образована, по меньшей мере, одним съемно установленным отдельным износостойким защитным элементом.

При этом инструмент может быть выполнен в виде сверла с односторонним режущим элементом, имеющим лезвие для сверления.

Целесообразно, чтобы максимальное значение радиуса стружкообразования стружкообразующей зоны, эффективно работающего при стружкообразовании, выбирался равным одной четвертой части от разности между диаметром сверла и диаметром его сердцевины.

Износостойкие защитные элементы могут быть выполнены из твердого сплава или высокопрочного материала; каждый износостойкий защитный элемент может быть установлен в клиноообразной выемке в стенке стружечной канавки, открытой в сторону вершины сверла.

Износостойкий защитный элемент может иметь клиновую форму и быть предназначен для запрессовки от вершины сверла с геометрическим и фрикционным замыканием в упомянутую выемку, выполненную с клинообразной формой.

Для фиксации положения износостойких защитных элементов инструмент может быть снабжен предохранительными винтами, установленными в теле сверла со стороны его вершины.

Износостойкий защитный элемент может быть установлен по соединению типа ласточкин хвост в части сверла, граничащей со стружечной канавкой.

Поверхность износостойкого защитного элемента может иметь направляющие ребра в виде направляющих скольжения, расположенных, приблизительно, параллельно друг другу, преимущественно, в направлении схода стружки, при этом направляющие ребра могут быть расположены по всей ширине износостойкого защитного элемента. При этом направляющие ребра сначала в направлении от соответствующего главного лезвия расположены слегка изогнуто в виде банана по направлению схода стружки, приблизительно, радиально к оси сверла, а по мере удаления от соответствующего главного лезвия - с увеличением изгиба ребер от вершины сверла.

Таким образом, стружкоотводящая зона, примыкающая сбоку к передним поверхностям главных лезвий сверла или к верхним поверхностям поворотных пластин, приблизительно, в направлении отвода стружки, выполнена, по меньшей мере, частично из материала, более износостойкого, чем само сверло.

В зависимости от качества износостойкого материала стойкость самого сверла может быть, благодаря этому, повышена настолько, что она становится значительно большей, чем стойкость поворотных пластин. Форма и качество поверхности стружкоотводящей зоны и, тем самым, ее свойства стружкоотвода остаются в течение срока службы сверла, практически, без изменения.

Стружкоотводящая зона сверла со своей твердостью, более высокой, чем у материала тела сверла, может быть образована за счет того, что она получается после изготовления сверла местной закалкой. Для этого возможно применение различных способов. Например, материалом сверла может быть сплав, закаливаемый нагревом.

Стружкоотводящую зону можно было бы потом закаливать, например, лазерным лучом. Является также возможным повышение износостойкости стружкоотводящей зоны дополнительным нанесением слоя износостойкого материала. Стружкоотводящую зону можно получить, вставив в стружечную канавку предпочтительным образом износостойкий защитный элемент из соответствующего материала. При этом износостойкий защитный элемент может быть расположен таким образом, что его поверхность располагается по одной линии со стенкой стружечной канавки, граничащей с нею, образуя, в общей сложности, одну непрерывно проходящую поверхность. Износостойкий защитный элемент не выступает, таким образом, за стенку стружечной канавки, а стык его расположен почти в одной плоскости с нею и, практически, без образования ступеньки с криволинейно проходящей стенкой стружечной канавки. Но может быть также предпочтительным, если износостойкий защитный элемент выступает за стенку стружечной канавки и практически один участвует в стружкоотводе. Это упрощает изготовление сверла, так как при фрезеровке стружечной канавки не нужно учитывать кривизну стенки стружечной канавки, предназначенной для стружкоотвода. Если, в частности, между передней поверхностью поворотных пластин и стенкой стружечной канавки, относящейся к ней, должен иметься угол менее 90o, то сделать это можно только специальными фрезами с повышенными технологическими затратами. Если же применяется износостойкий защитный элемент согласно изобретению с вогнутой стружкообразующей поверхностью в зоне стружкообразования стружечной канавки, стенка стружечной канавки, проходящая криволинейно, может быть выполнена проще. В частности, между передней поверхностью поворотной пластины и стенкой стружечной канавки, относящейся к ней, могут быть образованы углы даже более чем 90o, так как стружкообразование происходит, независимо от криволинейной траектории стенки стружечной канавки, только за счет поверхности износостойкого защитного элемента, вогнутой и выступающей за стенку стружечной канавки.

Кривизна стружкообразующей зоны или износостойкого защитного элемента выбирается таким образом, что эффективный радиус стружкообразования имеет максимальное значение, соответствующее одной четвертой разницы диаметра сверла и диаметра сердцевины сверла. Такой радиус стружкообразования обеспечивает, что диаметр полученной спиральной стружки меньше, чем глубина полости под стружку, то есть радиальное расстояние между сердцевиной сверла и стенкой отверстия.

Износостойкий защитный элемент состоит, предпочтительно, из твердого сплава или высокопрочного материала и съемно закреплен в стружечной канавке. Он может либо заменяться при износе, либо сниматься для установки на другое сверло. Для обработки различных материалов является также предпочтительным применение разных износостойких защитных элементов, адаптированных к соответствующим характеристикам стружкообразования материалов в одном и том же сверле. Закрепление износостойкого защитного элемента осуществляется, предпочтительно, за счет того, что он вставляется от вершины сверла в клинообразную выемку стружечной канавки. Такая выемка выполняется технологически просто и обеспечивает прочную посадку износостойкого защитного элемента. Это имеет место, в частности, тогда, когда ширина канавки уменьшается к хвостовику сверла, то есть если она выполняется клинообразной и туда с геометрическим и фрикционным замыканием запрессовывается износостойкий защитный элемент. Для фиксации износостойкого защитного элемента в его положении может быть предпочтительным, если от вершины сверла в тело сверла вводятся предохранительные винты.

Эти предохранительные винты удерживают своей головкой износостойкий защитный элемент в его положении. Особенно надежное фиксирование обеспечивается, преимущественно, соединением типа ласточкин хвост износостойкого защитного элемента в предназначенной для него выемке.

Поверхность износостойкого защитного элемента или стружкообразующей зоны, предпочтительно, снабжена направляющими ребрами, действующими как направляющие скольжения. Направляющие ребра расположены параллельно друг другу и проходят, преимущественно, в направлении естественного схода стружки и, предпочтительно, проходят по всей ширине износостойкого защитного элемента. С помощью направляющих ребер поддерживается дугообразный сход стружки в направлении отвода. При этом направляющие ребра действуют по типу направляющей скольжения, которые, в зависимости от прочности материала обрабатываемой заготовки, могут в определенной мере вдавливаться в стружку, благодаря чему усиливается действие направляющей скольжения.

Изобретение поясняется ниже примерами выполнения, показанными на чертежах.

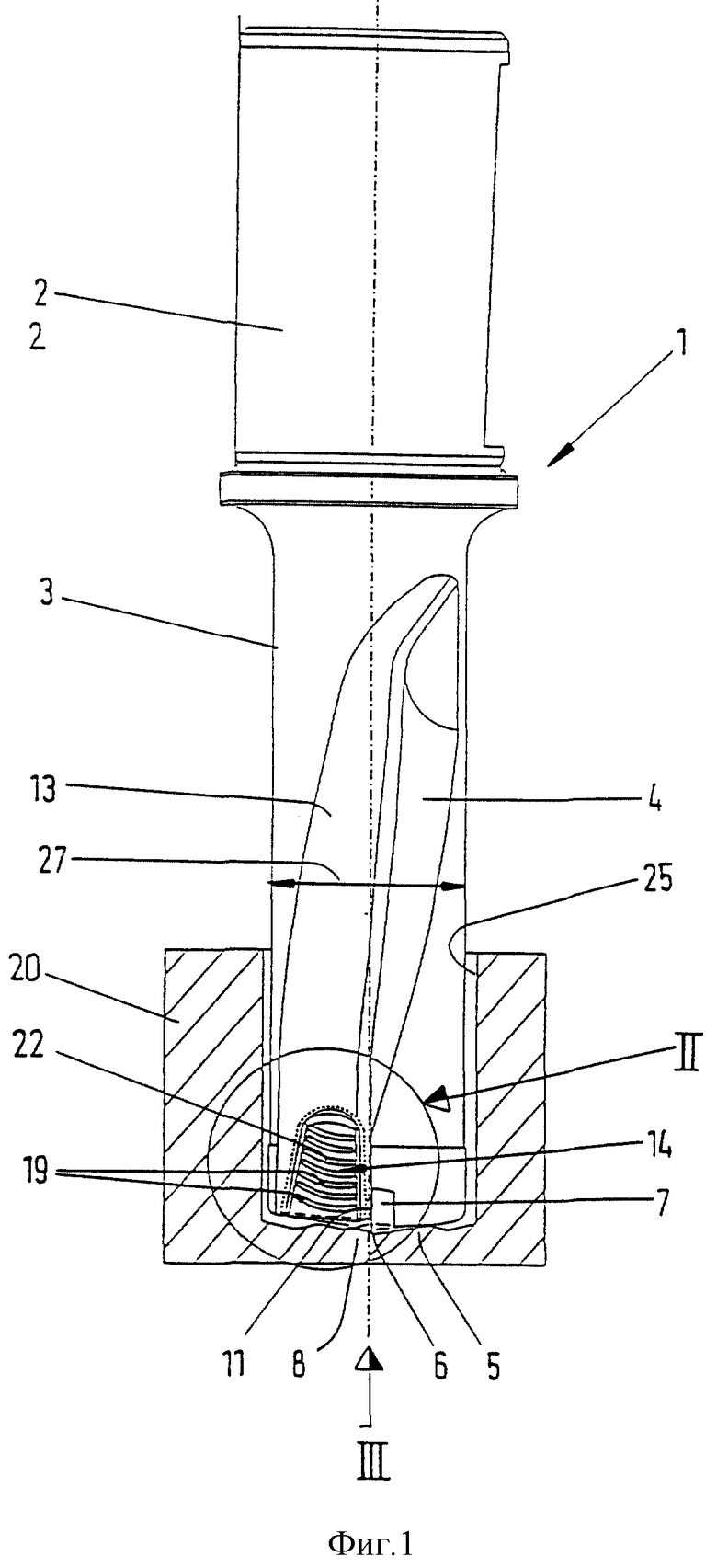

На фиг.1 показан вид сбоку сверла согласно изобретению,

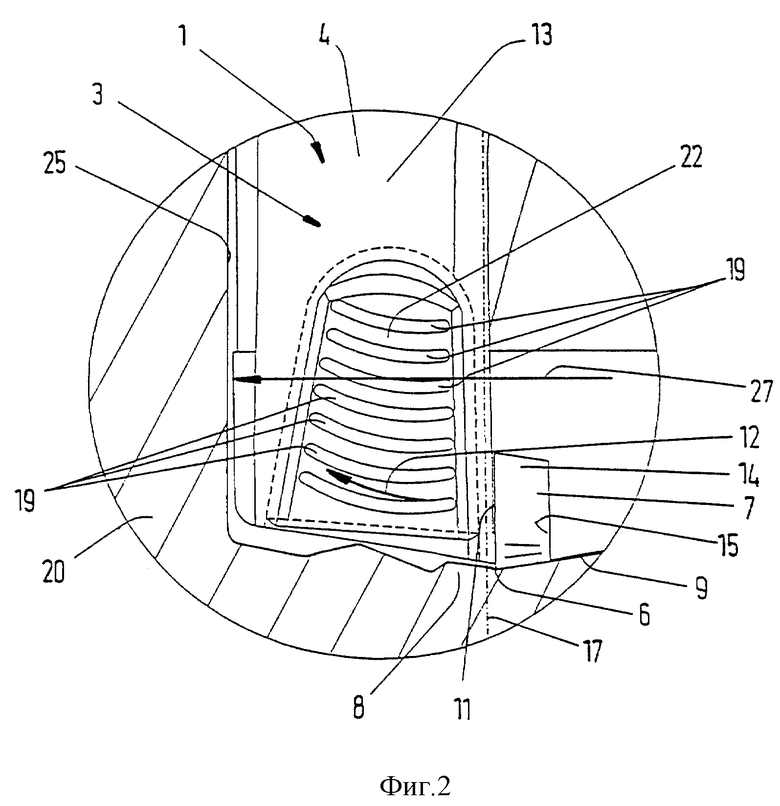

фиг. 2 - вырез по линии II на фиг.1,

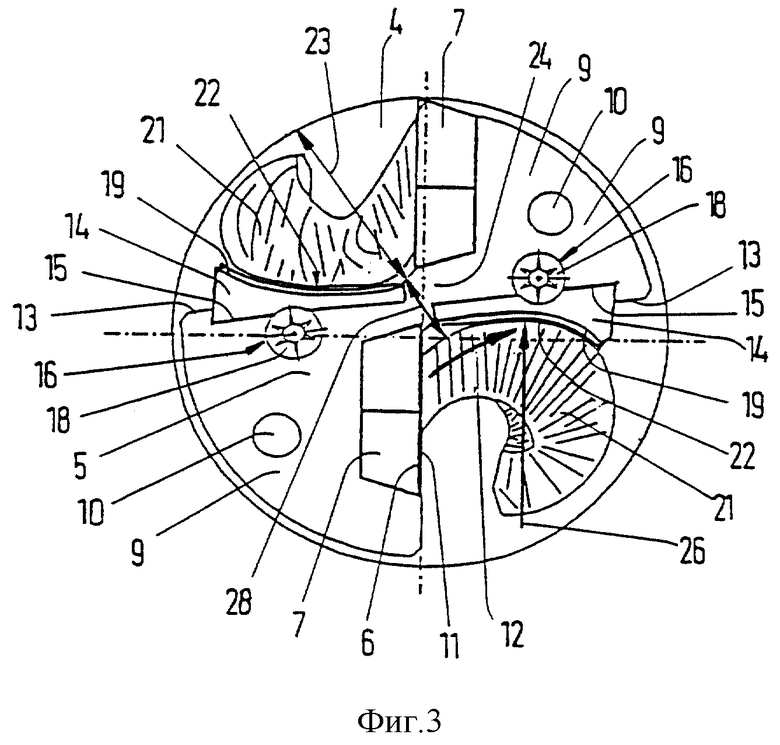

фиг. 3 - вид по стрелке III на фиг.1,

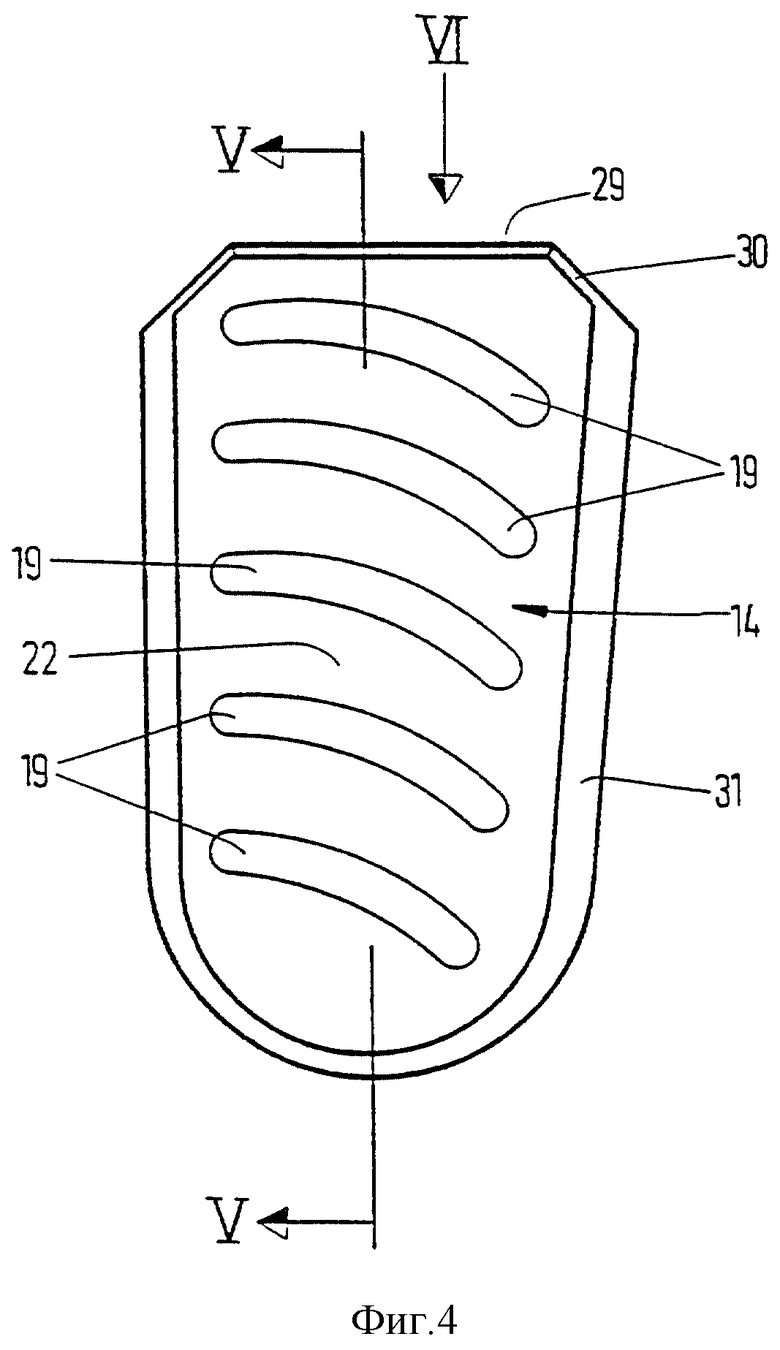

фиг. 4 - отдельный износостойкий защитный элемент,

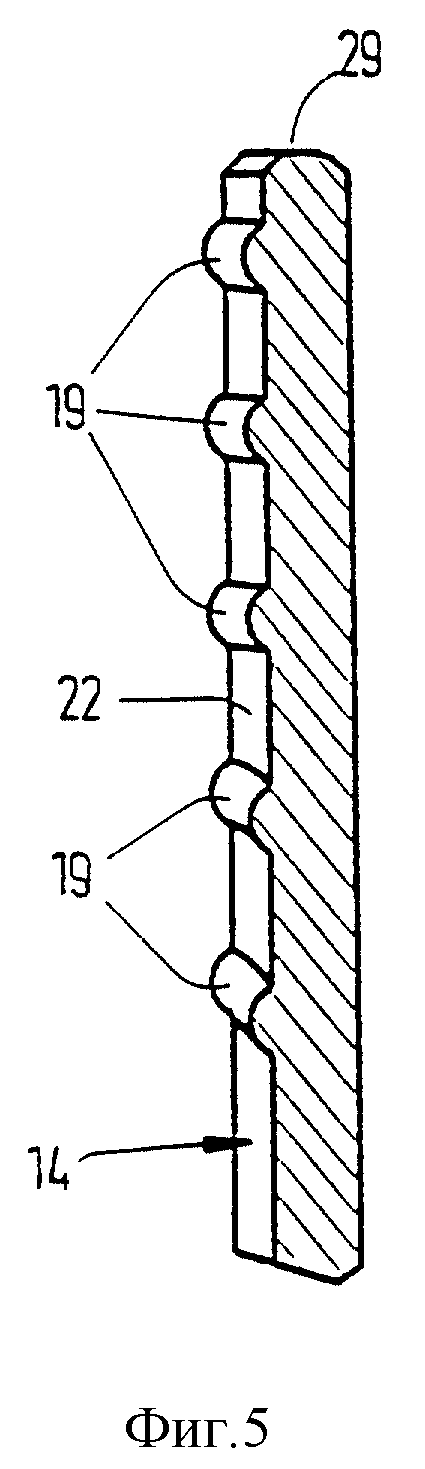

фиг. 5 - поперечное сечение по линии V-V на фиг. 4,

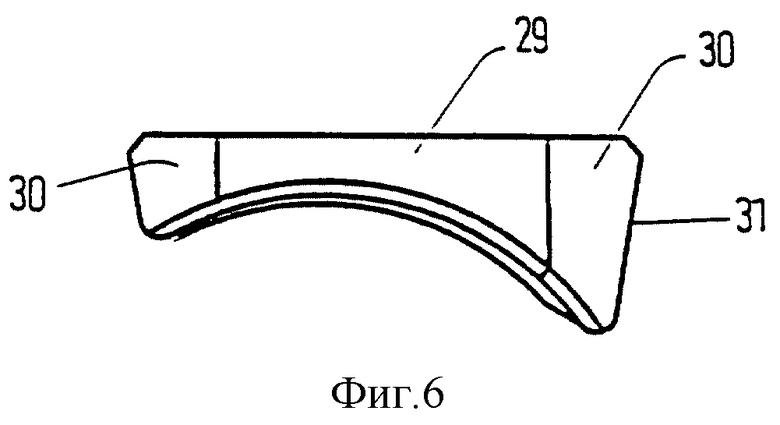

фиг. 6 - вид по стрелке VI на фиг. 4,

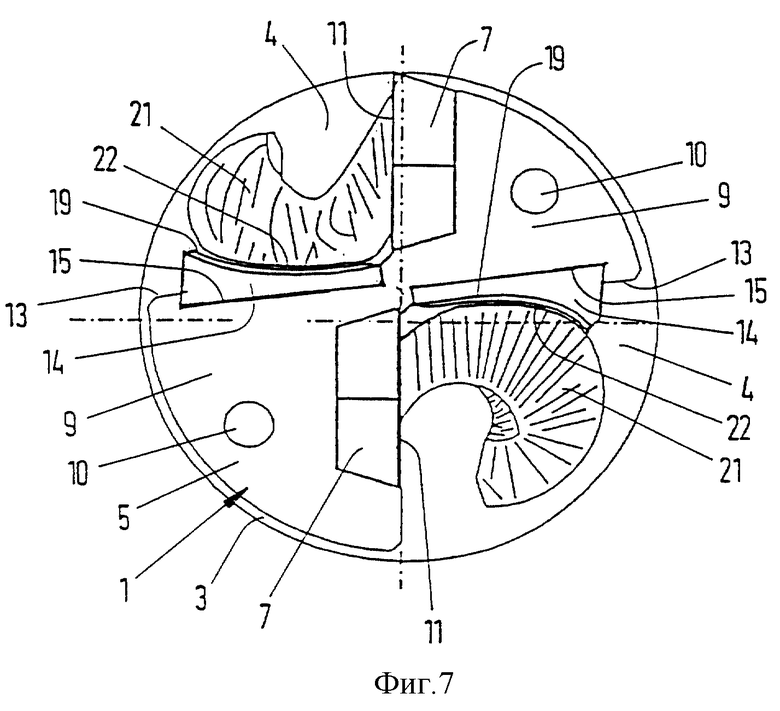

фиг. 7 - вид по фиг. 3 сверла, в котором износостойкий защитный элемент не зафиксирован предохранительными винтами,

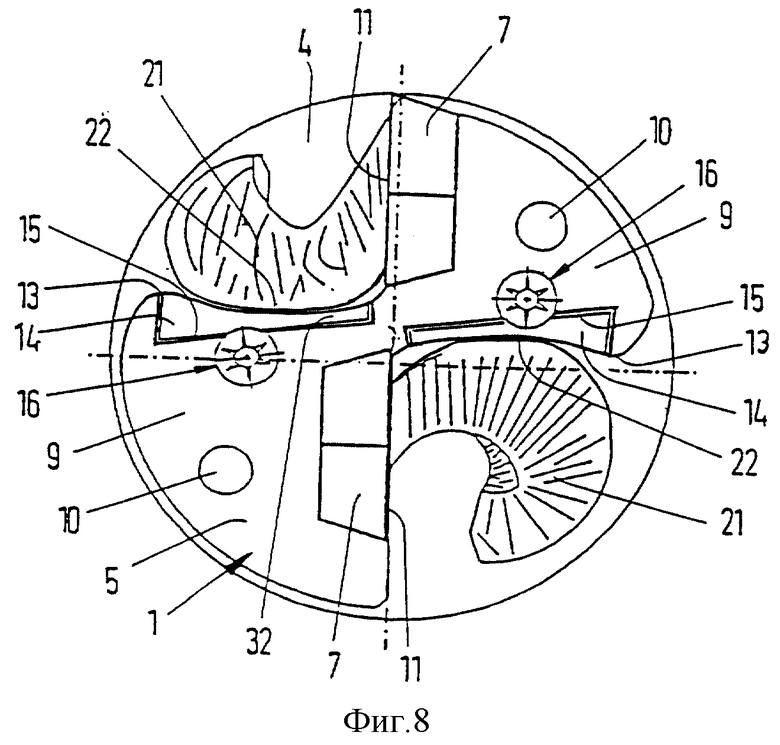

фиг. 8 - еще одна форма выполнения сверла согласно изобретению в виде согласно фиг. 7 и

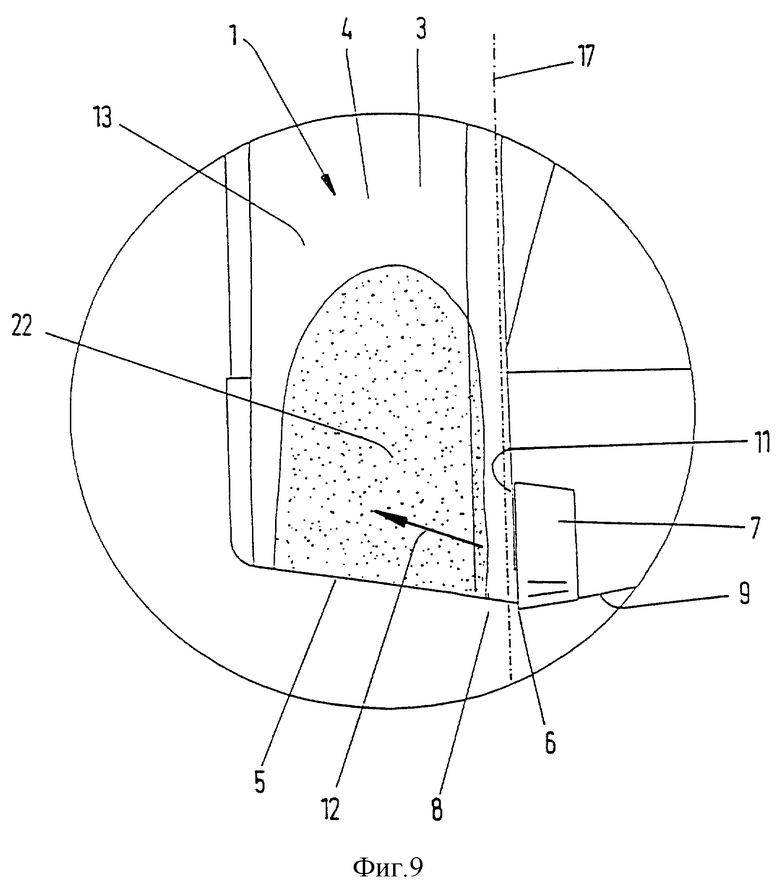

фиг. 9 - еще одна форма выполнения сверла согласно изобретению в виде согласно фиг. 2.

Сверло, показанное на фиг. 1 и обозначенное целиком позицией 1, имеет тело сверла, подразделяющееся на хвостовик 2 и режущую часть 3. В режущей части 3 диаметрально противолежат друг другу две стружечные канавки 4, проходящие с небольшим наклоном или винтообразно почти по всей длине режущей части 3 и заканчивающиеся на торцевой стороне 5 сверла. Главные лезвия 6 сверла образованы односторонними режущими элементами, предпочтительно, поворотными пластинами 7. Поворотные пластины 7 вставлены от торцевой стороны 5 или вершины 8 сверла в клинообразную выемку, преимущественно, цилиндрической режущей части 3 и закреплены там соответствующим образом, в частности посредством винтов. На торцевой стороне 5, точнее - на задних поверхностях 9 (фиг. 3) главных лезвий 6 заканчивается соответствующий канал 10 для подвода охлаждающего или смазочного средства в рабочую зону вершины сверла. Передние поверхности 11 главных лезвий 6 сверла соответствуют, преимущественно, верхним поверхностям поворотных пластин.

Приблизительно, в направлении 12 схода стружки к передним поверхностям 11 сбоку примыкает зона стенки 13 стружечной канавки, которая в поперечном сечении или в виде сверху согласно фиг.3 имеет вогнутую криволинейную форму и служит для стружкообразования. Этот участок 22 стружкообразования представлен износостойким защитным элементом 14. Износостойкий защитный элемент входит с геометрическим и фрикционным замыканием в клинообразную выемку 15, открытую к вершине сверла. Соединение с геометрическим замыканием между износостойким защитным элементом 14 и режущей частью 3 выполнено по соединению типа ласточкин хвост. Ширина канавки или ширина износостойкого защитного элемента 14 непрерывно уменьшается от вершины 8 сверла к хвостовику 2. Поэтому клинообразная выемка 15 и износостойкие защитные элементы 14 выполнены, приблизительно, в форме клина. Износостойкие защитные элементы 14 зафиксированы предохранительными винтами 16. Предохранительные винты 16 ввинчены в задние поверхности 9 со стороны вершины 8 сверла в направлении оси 17 сверла 1 и своими головками 18 удерживают износостойкие защитные элементы 14 в их положении или прижимают их в клинообразно сужающейся выемке 15.

Поверхность износостойких защитных элементов 14 выполнена вогнутой и снабжена выступами в виде ребер, а именно направляющих ребер 19. Износостойкие защитные элементы 14 вставлены в стенку 13 стружечной канавки таким образом, что они немного выступают за ее поверхность. Направляющие ребра 19 проходят почти по всей ширине износостойких защитных элементов и расположены, приблизительно, на одинаковом расстоянии в направлении оси 17 сверла 1. Они имеют изогнутую, приблизительно, в форме банана траекторию, проходящую сначала в направлении 12 схода стружки, приблизительно, радиально к оси 17 сверла и изгибающуюся дальше от вершины 8 сверла по мере удаления от главного лезвия 6.

Сверло согласно изобретению работает следующим образом: при сверлении в сплошном материале заготовки 20 (фиг. 1, 2) главными лезвиями 6 сверла 1 снимается стружка 21. Стружка 21 сначала отклоняется от передней поверхности или верхней поверхности поворотной пластины 7, приблизительно, в направлении 12 схода стружки. При этом на своем пути стружка встречает стружкообразующую зону 22 стенки 13 стружечной канавки, примыкающей сбоку к передней поверхности и воздействующей на стружкообразование. Стружкообразующая зона 22 образована в сверле согласно изобретению не только стенкой 13 стружечной канавки, но и износостойким защитным элементом 14. Последний, как уже упоминалось, выступает за стенку 13 стружечной канавки и имеет криволинейную форму, придающую стружке форму завитка или спирали. Наименьший радиус стружкообразующей зоны 22 или вогнутой поверхности износостойкого защитного элемента 14, а именно радиуса 26 стружкообразования, является определяющим, в первую очередь, для стружкообразования. Он выбирается таким образом, что полученная спиральная стружка имеет диаметр, который меньше, чем глубина 23 полости для стружки. Глубина 23 полости для стружки представляет собой радиусное расстояние между сердцевиной 24 сверла и стенкой 25 просверленного отверстия. Для обеспечения такого формообразования стружки значение радиуса 26 формообразования не должно быть больше, чем одна четвертая часть от разницы между диаметром 27 сверла (фиг. 1) и диаметром 28 сердцевины (фиг. 3). Поэтому в сверле согласно изобретению стружка 21 вообще не контактирует со стенкой 13 стружечной канавки в зоне, близкой к вершине. Благодаря этому, стенка 13 стружечной канавки поступающими к ней стружками 21 защищена от износа. Сам износостойкий защитный элемент 14 выполнен из твердого сплава или высокопрочного материала. Направляющие ребра 19, имеющиеся на вогнутой поверхности, образующей стружкообразующую зону, облегчают сход стружки 21, так как они, во-первых, уменьшают поверхность контакта между стружкой и износостойким защитным элементом 14, а с другой стороны, направляющая скольжения поддерживает сход стружки 21 в направлении ее отвода.

Как показано на фиг. 5, износостойкий защитный элемент 14 выполнен в виде цельного элемента. Целесообразно изготовить его спеканием. Торцевая сторона 29 износостойкого защитного элемента 14, обращенная в сборе к вершине 8 сверла, по обе стороны имеет скосы, по типу наклонных заплечиков 30. На фиг. 6 видно, что боковая поверхность 31 износостойкого защитного элемента 14 выполнена сходящейся к его вогнутой поверхности. Благодаря этому образуется соединение типа ласточкин хвост износостойкого защитного элемента 14 в клинообразной выемке 15, выполненной соответствующим образом.

Пример выполнения согласно фиг.7 от ранее описанных отличается за счет того, что отсутствуют предохранительные винты для фиксации износостойкого защитного элемента 14. Фиксация здесь осуществляется, например, путем приклеивания или припаивания. Это соединение замыканием материалов может разъединяться, например, под воздействием температуры, или в случае клея, с помощью химических растворителей.

В примере выполнения, показанном на фиг. 8, износостойкие защитные элементы 14 полностью входят в стружечную канавку до уровня стенки 13. Их вогнутая поверхность, образующая стружкообразующую зону 22, не выступает за стенку 13 стружечной канавки, то есть расположена по одной линии с примыкающей стенкой 15 защитной канавки. Эта форма выполнения может быть предпочтительной тогда, когда стружкообразующая зона 22 не должна защищаться от износа по всей своей ширине. Может быть достаточным защитить с помощью износостойкого защитного элемента 14 только зону стружкообразующей зоны 22, подверженную большему износу, например, зону 32, лежащую ближе всего к передней поверхности 11.

В сверле 1, показанном на фиг. 9 с частичным разрезом, стружкообразующая зона защищена от износа совершенно иным образом. Речь здесь не идет о другом материале, вставляемом в стружечную канавку 4. Более того, стружкообразующая зона выполнена из того же материала, что и режущая часть 3 и хвостовик 2 сверла 1. Материал сверла здесь дополнительно закален в зоне, соответствующей стружкообразующей зоне 22. Такую закалку можно осуществить, выбрав такой материал, который имеет вязкость, необходимую для сверла, о котором идет речь, и способный закаливаться путем дополнительной обработки в желаемой зоне. Такая дополнительная обработка представляет собой, например, термическое воздействие. Для того, чтобы закалить, по возможности, только ту зону, которая воздействует на стружкообразование, является целесообразным подводить тепло с помощью лазерного луча. В случае дополнительной закалки можно также предусмотреть направляющие ребра 19 на поверхности стружкообразующей зоны 22.

Список позиций

1 - сверлильный инструмент;

2 - хвостовик;

3 - режущая часть;

4 - стружечная канавка;

5 - торцевая сторона;

6 - главные лезвия;

7 - поворотные пластины;

8 - вершина сверла;

9 - задние поверхности;

10 - канал для подвода средства для сверления;

11 - передние поверхности;

12 - направление схода стружки;

13 - стенка стружечной канавки;

14 - износостойкий защитный элемент;

15 - приемная канавка;

16 - предохранительный винт;

17 - ось сверла;

18 - головка предохранительного винта;

19 - направляющие ребра;

20 - заготовка;

21 - стружка;

22 - стружкообразующая зона;

23 - глубина полости для стружки;

24 - сердцевина сверла;

25 - стенка просверленного отверстия;

26 - радиус формообразования стружки;

27 - диаметр сверла;

28 - диаметр сердцевины;

29 - торцевая сторона;

30 - наклонный заплечик;

31 - боковая поверхность;

32 - зона.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ ДЛЯ СВЕРЛЕНИЯ ОТВЕРСТИЙ В СПЛОШНОМ МЕТАЛЛЕ | 1995 |

|

RU2147490C1 |

| ИНСТРУМЕНТ ДЛЯ СВЕРЛЕНИЯ С ПЕРЕСТАВЛЯЕМЫМИ РЕЖУЩИМИ ПЛАСТИНАМИ | 1995 |

|

RU2147491C1 |

| СВЕРЛО С КАНАЛОМ ДЛЯ СМАЗОЧНО-ОХЛАЖДАЮЩЕГО СРЕДСТВА | 1996 |

|

RU2140341C1 |

| СВЕРЛО | 1995 |

|

RU2135332C1 |

| СВЕРЛИЛЬНЫЙ ИНСТРУМЕНТ, В ЧАСТНОСТИ СВЕРЛО | 1996 |

|

RU2268110C2 |

| СВЕРЛО С РЕЖУЩЕЙ ПЛАСТИНОЙ | 1995 |

|

RU2136451C1 |

| ФРЕЗА | 1995 |

|

RU2136454C1 |

| УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ВРАЩАЮЩИХСЯ РЕЖУЩИХ ИНСТРУМЕНТОВ | 1998 |

|

RU2174896C2 |

| РОТАЦИОННЫЙ ИНСТРУМЕНТ С БАЛАНСИРОВОЧНЫМИ КОЛЬЦАМИ | 1995 |

|

RU2123914C1 |

| Устройство для зажима инструментальной головки при ее смене в приводном шпинделе станка | 1988 |

|

SU1720481A3 |

Изобретение относится к инструменту со стружечными канавками для отвода стружки, у которого режущие лезвия образованы односторонними режущими моментами. Инструмент для улучшения отвода стружки имеет стружкообразующую зону, примыкающую, приблизительно, в направлении схода стружки сбоку к передним поверхностям главных лезвий и образованную, по меньшей мере, одним съемно установленным отдельным износостойким защитным элементом. 10 з.п.ф-лы, 9 ил.

| DE 4241140 A1, 09.06.1994 | |||

| Сверлильно-расточная головка | 1982 |

|

SU1119787A1 |

| Режущая пластина для тяжелого резания | 1989 |

|

SU1690952A1 |

| US 5160232, 03.11.1992 | |||

| Свайный фундамент | 1974 |

|

SU549548A1 |

| НЕДОРЕЗОВ В.Е | |||

| Резцы | |||

| - М.: Машгиз, 1952, с.19, 3-ий абзац снизу, с.20, фиг.14. | |||

Авторы

Даты

2000-11-20—Публикация

1995-11-10—Подача