Изобретение относится к инструменту с переставляемыми режущими пластинами для сверления отверстий в сплошном металле.

Обычные для рынка инструменты для сверления оснащаются "нейтральными" переставляемыми режущими пластинами, применяемыми в аналогичной форме также для токарных или фрезерных инструментов. Однако как раз при сверлении с их помощью не достигается оптимального результата при резании металлов.

Наиболее широкое распространение получили инструменты для сверления с так называемыми переставляемыми режущими пластинами в виде тригона (DE 2730418 C2, EP 54913 B1). Описанные там переставляемые режущие пластины применяются для крупных инструментов для сверления с диаметром сверления свыше 25 мм, и они являются экономичными. При правильном позиционировании внутреннего и внешнего лезвия обеспечивается стабильная сбалансированная характеристика резания с лишь незначительными силами отжима. Режущие пластины могут позиционироваться в основном корпусе практически под любым углом. При диаметрах сверления ниже 25 мм известные поворотные режущие пластины в виде тригона имеют недостаток, заключающийся в очень маленьком объеме твердого металла. Поэтому они не могут сильно нагружаться термически и механически. Поэтому они применяются для инструментов для сверления с меньшим диаметром сверления, в удлиненной, больше прямоугольной форме (EP 181844 B1).

Наиболее близким техническим решением по совокупности существенных признаков и достигаемому результату является инструмент для сверления отверстий в сплошном металле, известный из патента EP 0181184 (В 23 В 51/04, 1986).

Известный инструмент содержит основной корпус со стружечными канавками для отвода стружки, хвостовик и две режущие пластины, предпочтительно, в виде переставляемых режущих пластин удлиненной в продольном направлении формы, размещенные в выемках, каждая из которых расположена на торцевой стороне основного корпуса на конце соответствующей стружечной канавки с разным радиальным расстоянием от оси инструмента. При этом рабочие зоны режущих пластин граничат с перекрытием друг с другом, рабочее режущее лезвие режущей пластины имеет две режущие кромки, образующие друг с другом тупой угол при вершине. Известная геометрия режущих кромок у переставляемых режущих пластин в виде тригона перенесена, преимущественно, без изменений на эти, преимущественно, прямоугольные режущие пластины. Благодаря этому достигается заметное повышение стабильности. Однако недостаток инструментов для сверления с такими переставляемыми режущими пластинами, в большей мере, имеющими форму прямоугольного параллелепипеда, заключается в том, что при их применении в инструментах для сверления со спиральной стружечной канавкой при отводе стружки повреждается часть сверла, в которую вставляется переставляемая режущая пластина. При отводе стружки важно с минимальным трением отводить стружку от режущих кромок, и для этого предпочтительны большие углы винта. Кроме того, вследствие объемных соотношений, установить на место переставляемые режущие пластины с прямоугольным контуром труднее, чем известные режущие пластины в виде тригона. Поэтому изменение положения для уравновешивания силы резания является затруднительным. Уравновешивание силы резания путем неравномерного распределения между внутренним и внешним лезвием вызывает у таких режущих пластин при высоком числе оборотов значительный дисбаланс и отрицательно сказывается на результатах сверления. Кроме того, стружечная канавка внешнего лезвия у известного инструмента для сверления сравнительно мала, хотя она должна составлять около трех четвертей объема стружки.

В основу изобретения положена задача объединить лучшую стабильность у удлиненных переставляемых режущих пластин с благоприятными свойствами центрирования режущих пластин в виде тригона и обеспечить благоприятный отвод стружки из зоны кромки режущего лезвия.

Поставленная задача решается тем, что в инструменте для сверления отверстий в сплошном металле, содержащем основной корпус со стружечными канавками для отвода стружки, хвостовик и две режущие пластины, предпочтительно, в виде переставляемых режущих пластин удлиненной в продольном направлении формы, размещенные в выемках, каждая из которых расположена на торцевой стороне основного корпуса на конце соответствующей стружечной канавки с разным радиальным расстоянием от оси инструмента, при этом рабочие зоны режущих пластин граничат с перекрытием друг с другом, рабочее режущее лезвие режущей пластины имеет две режущие кромки, образующие друг с другом тупой угол при вершине, согласно изобретению, режущие пластины выполнены с расположенным на стороне передней поверхности, по существу, в продольном направлении желобком и расположением лезвий на концах указанного желобка, причем последний имеет две боковые поверхности и основную поверхность с контуром, приблизительно, в форме параллелограмма, более длинные стороны которого расположены под острым углом к продольной оси режущей пластины, при этом более короткие стороны параллелограмма образуют одну из режущих кромок режущего лезвия, а две боковые поверхности желобка расположены смежно более длинным сторонам параллелограмма основной поверхности и с подъемом под тупым углом от последней, при этом каждая из указанных боковых поверхностей желобка имеет форму тупоугольного треугольника, основание которого совпадает с одной из более длинных сторон указанного параллелограмма, а короткая сторона образует дополнительную режущую кромку, расположенную вместе с более короткой стороной параллелограмма основной поверхности желобка на лезвии режущей пластины.

Благодаря выполнению режущих пластин инструмента для сверления, согласно изобретению, в качестве существенного преимущества достигается уравновешивание сил резания. Это обеспечивается за счет впадины в виде желобка и, в частности, режущими кромками лезвия режущей пластины, расположенными под тупым углом друг к другу при вершине. За счет углового - если смотреть в направлении резания или в плоскости лезвия - расположения режущих кромок уменьшается отжим инструмента для сверления, направленный радиально наружу. Желобообразное выполнение режущих пластин способствует тому, что стружка, снимаемая с заготовки, в значительной мере уже подвергается предварительной деформации в направлении к ее заданной окончательной форме, а именно спиральной стружки. Согласно этому деформированию, стружка соударяется со стенкой стружечной канавки, примыкающей к режущей пластине в направлении схода стружки, под тупым углом, то есть с уменьшенным трением. Благодаря этому улучшается отвод стружки в инструменте для сверления, согласно изобретению.

Стабильность в рабочей зоне инструмента для сверления улучшается, в частности, в том случае, если отношение длины к ширине режущих пластин выдерживается в диапазоне от 1,2 до 1,8. Режущие свойства инструмента для сверления, согласно изобретению, могут оптимизироваться за счет того, что выдерживается диапазон от 135o до 165o для тупого угла при вершине между режущими кромками, образующими режущую пластину.

Целесообразно на режущих пластинах выполнить вспомогательное режущее лезвие с режущей кромкой, образованной более длинной стороной указанного тупоугольного треугольника и расположенной под острым углом к основной поверхности желобка или продольной оси режущей пластины.

Предпочтительно, когда кромки вспомогательных лезвий режущей пластины выполнены изогнутой формы, причем на виде сверху на режущую пластину указанные кромки расположены параллельно.

Желательно, чтобы в смонтированном положении величина угла наклона к базисной плоскости режущей кромки режущей пластины, расположенной радиально снаружи, была больше, чем величина угла наклона режущей кромки, расположенной радиально внутри.

Нужно, чтобы режущая пластина, размещенная радиально внутри, была расположена своей продольной осью под углом к оси инструмента, открытым к хвостовику и при измерении его в базисной плоскости равным 5-15o.

Рекомендуется, чтобы размещенная радиально снаружи режущая пластина была установлена своей продольной осью под углом к оси инструмента, открытым к вершине последнего и измеряемым в базисной плоскости, для образования достаточного зазора между вспомогательным лезвием и стенкой просверливаемого отверстия.

Предпочтительно, когда указанный угол между продольной осью размещенной снаружи режущей пластины и осью инструмента составляет от 0o до 10o, а также тогда, когда режущая кромка вспомогательного режущего лезвия расположенной радиально снаружи режущей пластины совпадает с винтовой линией, образованной стружечными канавками и окружной поверхностью основного корпуса.

Желательно, чтобы переходы между основной и боковыми поверхностями указанного желобка были выполнены плавно закругленными с образованием поперечного сечения, преимущественно непрерывно закругленной формы.

Другие преимущества следуют из нижеприведенного описания и прилагаемых чертежей.

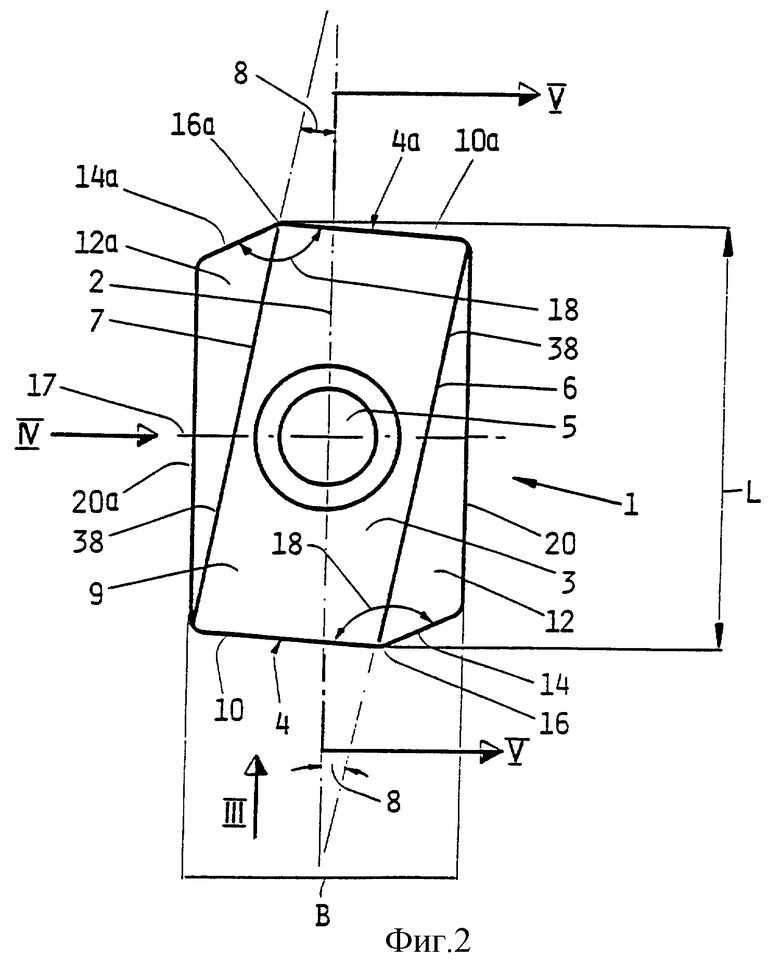

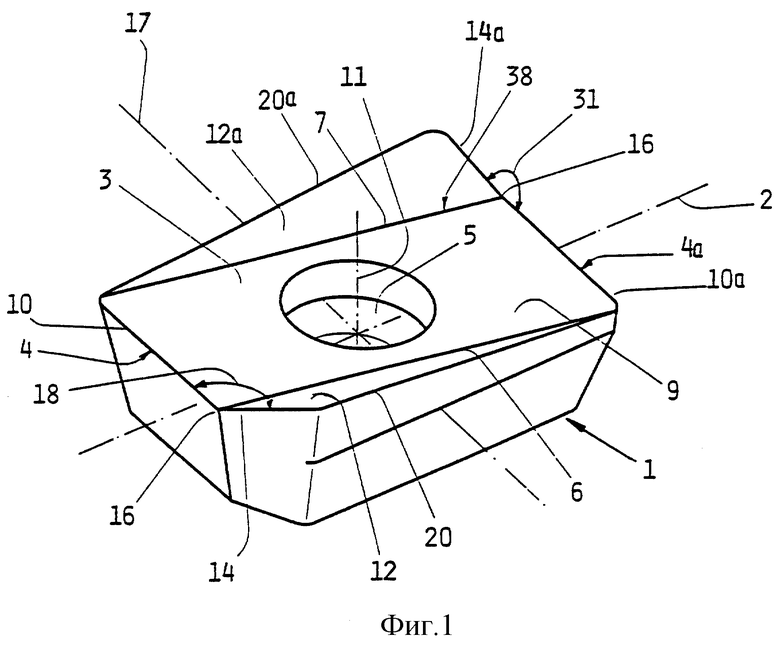

На фиг. 1 показана режущая пластина, согласно изобретению, выполненная в виде переставляемой режущей пластины, в перспективном изображении,

фиг. 2 - режущая пластина, согласно фиг. 1, вид сверху,

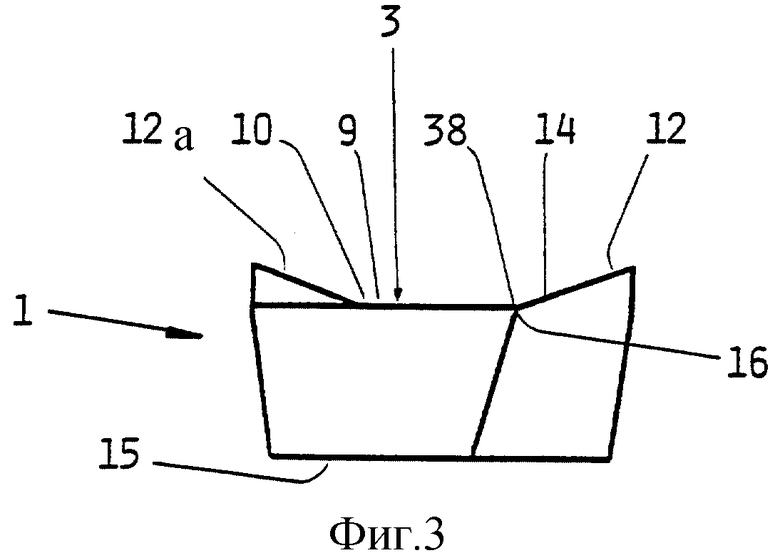

фиг. 3 - вид сбоку по стрелке III на фиг. 2,

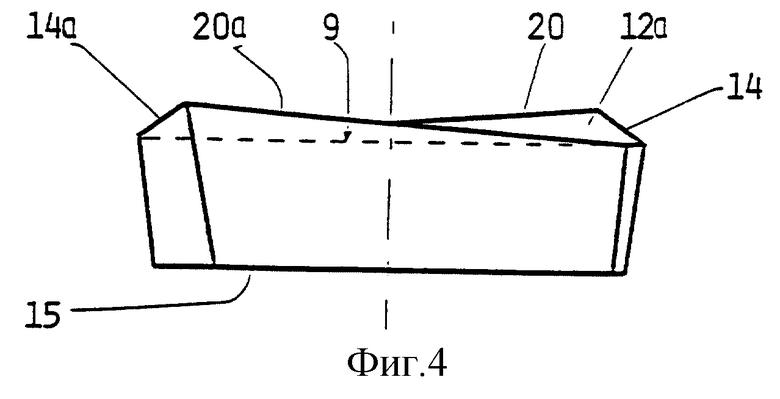

фиг. 4 - вид по стрелке IV на фиг. 2,

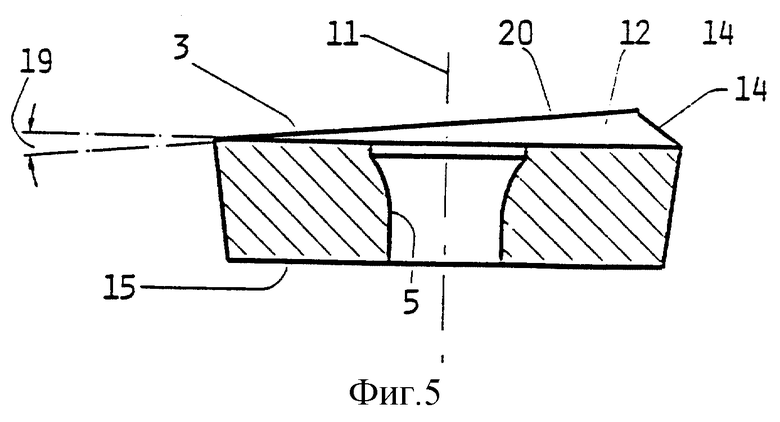

фиг. 5 - продольный разрез по линии V-V на фиг. 2,

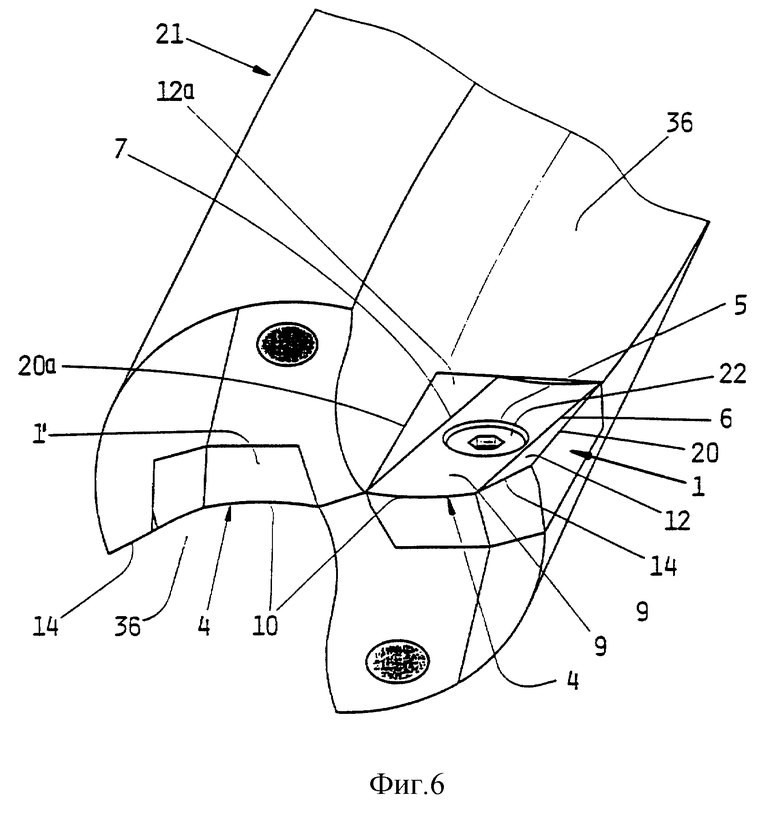

фиг. 6 - перспективное изображение зоны вершины инструмента для сверления, согласно изобретению, оснащенного двумя переставляемыми режущими пластинами,

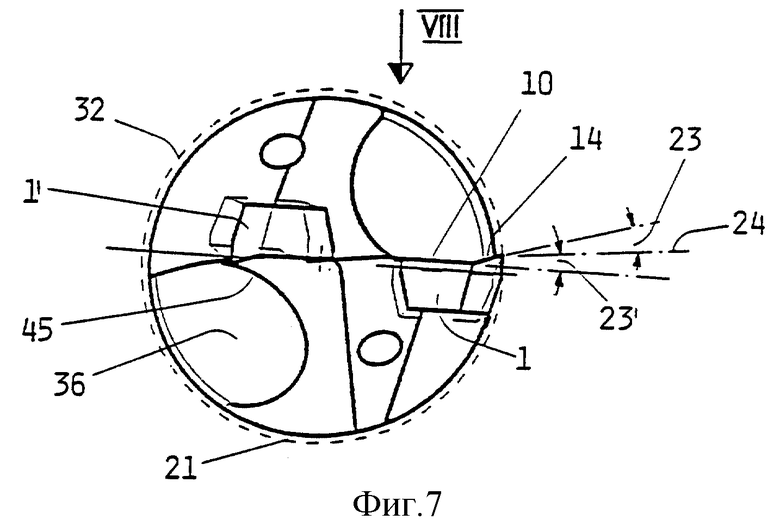

фиг. 7 - вид сверху на зону вершины инструмента, согласно фиг. 6,

фиг. 8 - вид сбоку на сверло, согласно фиг. 7, по стрелке VIII,

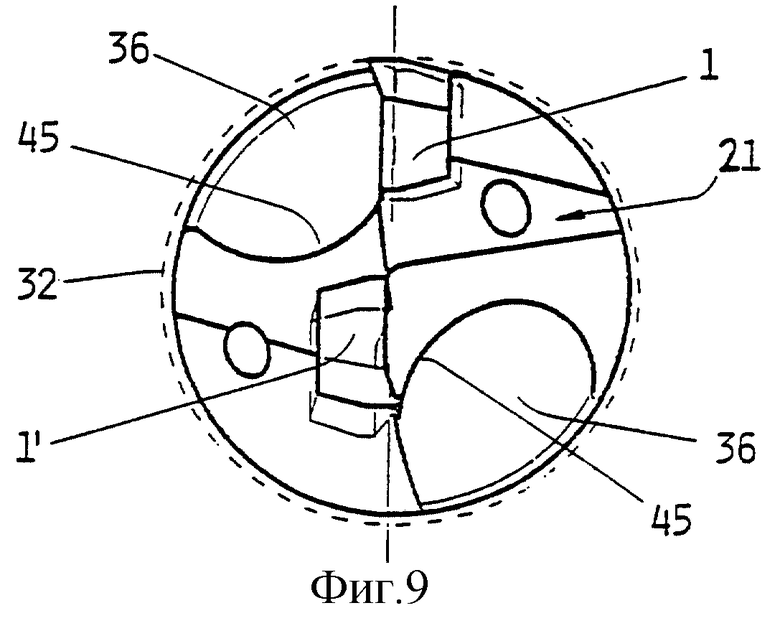

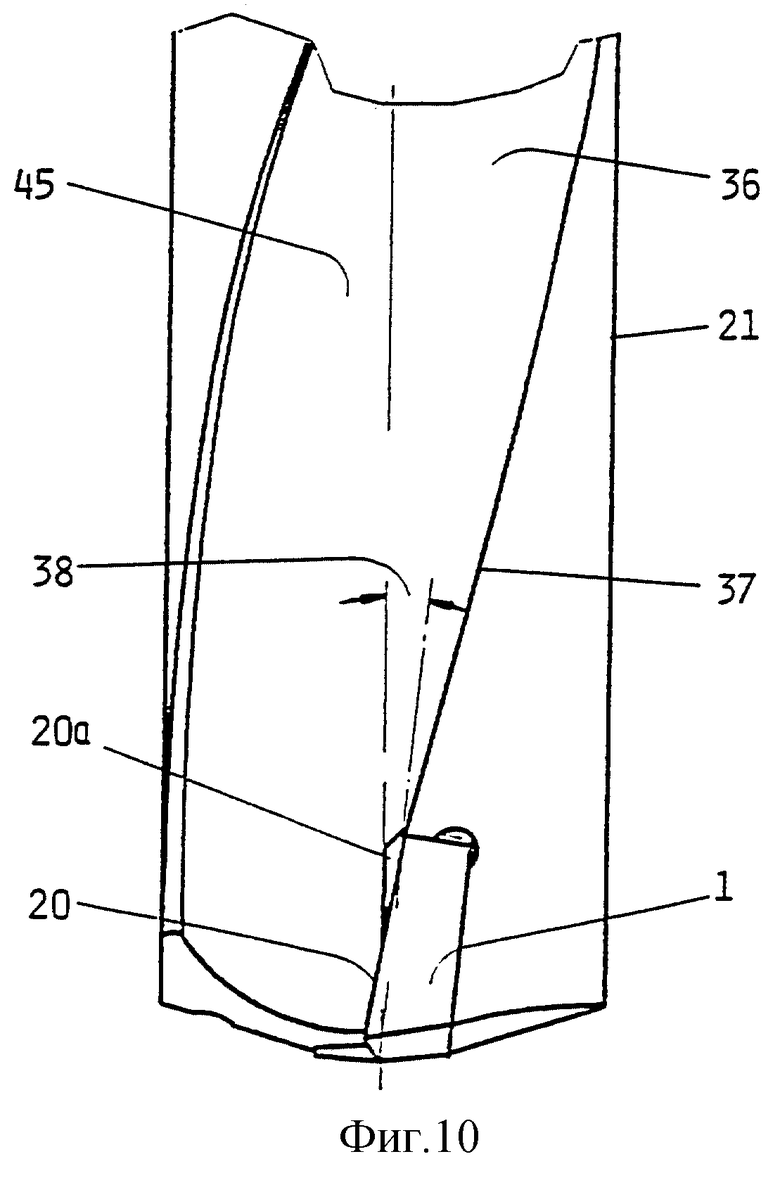

фиг. 9, 10 - два вида, аналогичных фиг. 7 и 8, причем инструмент для сверления повернут на 90o по часовой стрелке относительно положения на фиг. 7 и 8,

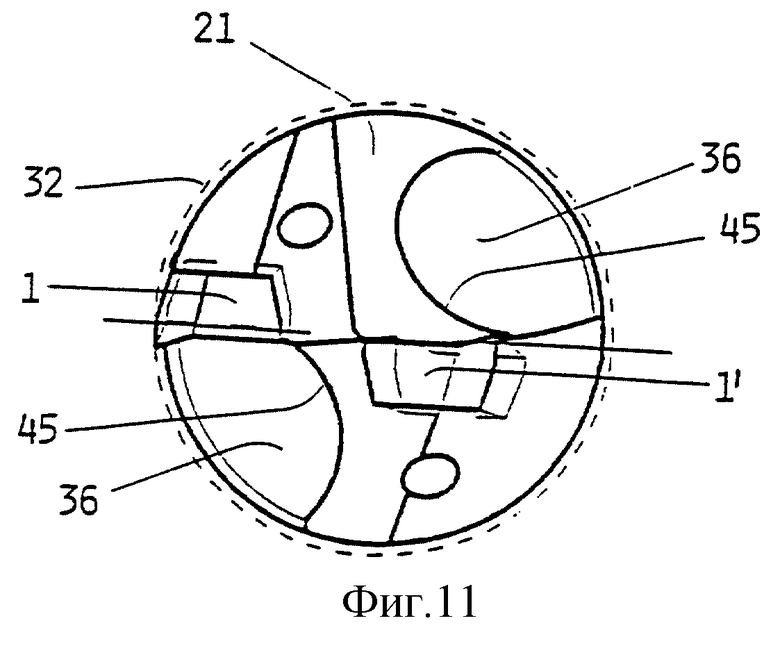

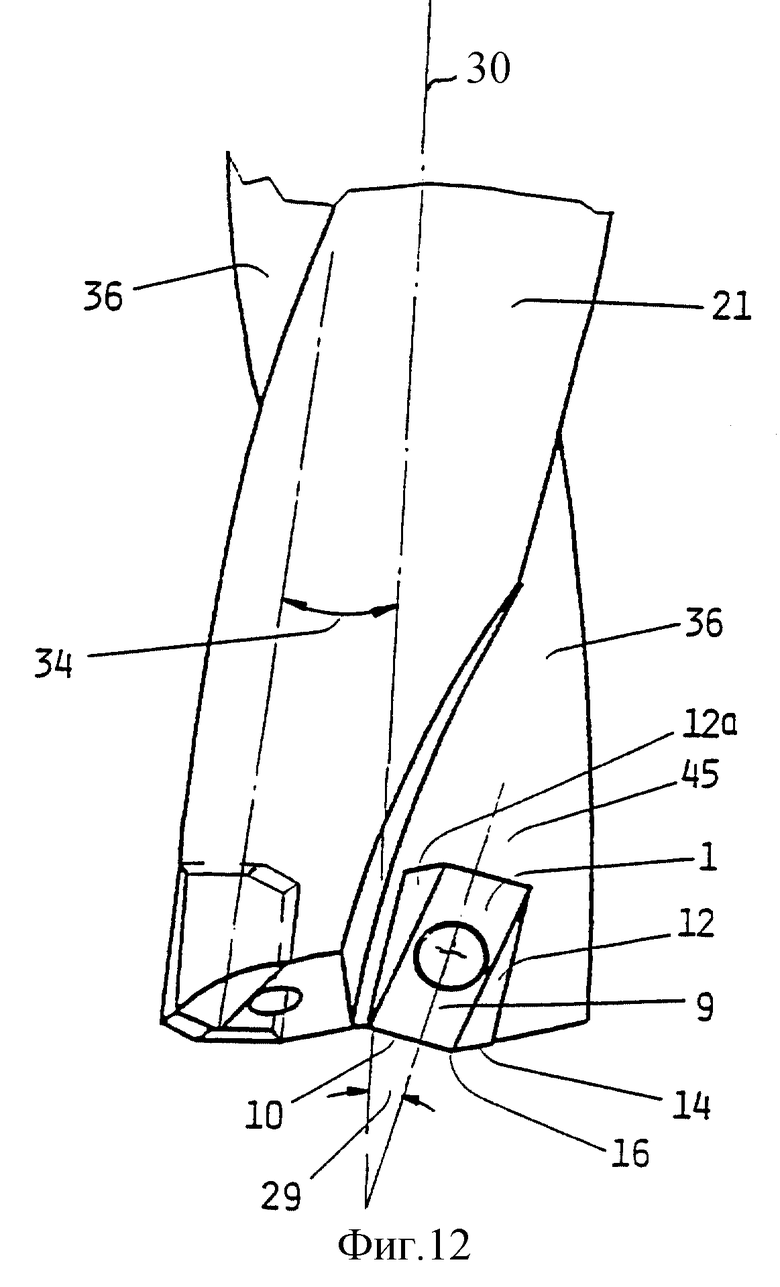

фиг. 11, 12 - инструмент для сверления, согласно фиг. 7 и 8, но повернутый на угол 180o по часовой стрелке,

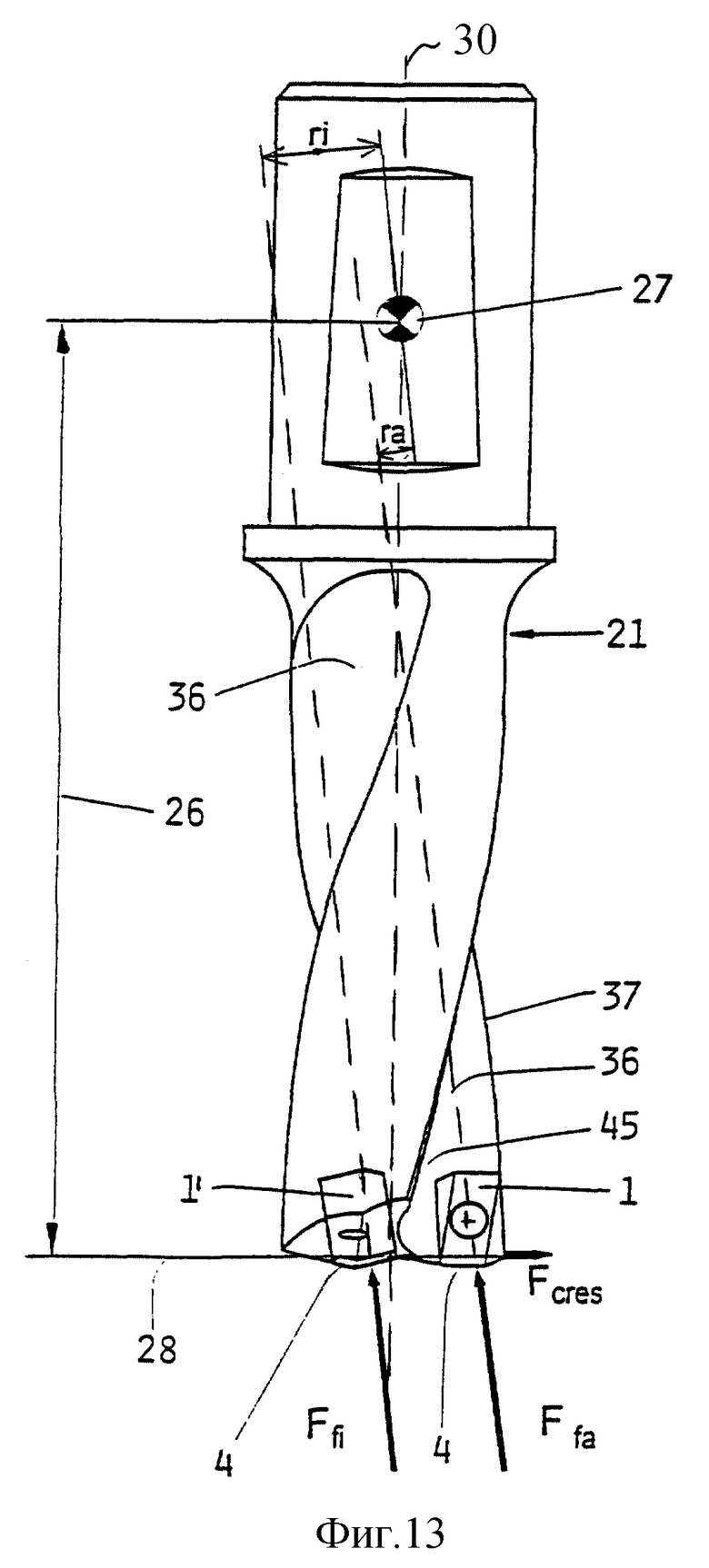

фиг. 13 - вид сбоку на инструмент для сверления, согласно изобретению, на котором показаны соотношения сил,

фиг. 14 - изображения главных сил резания, действующих на режущие пластины,

фиг. 15 - треугольник сил, из которого видна сила, являющаяся равнодействующей главных сил резания,

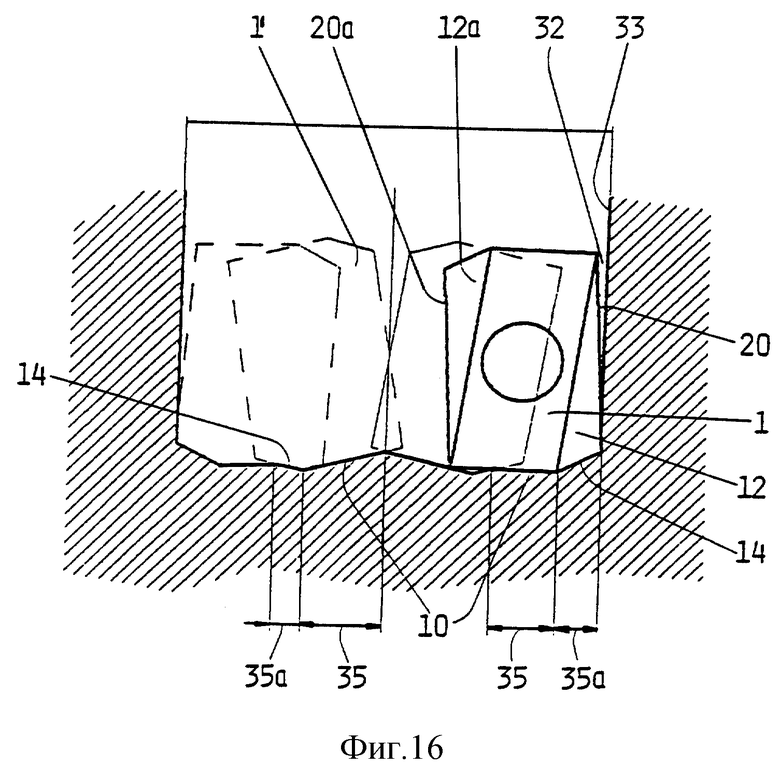

фиг. 16 - изображение поперечного сечения отверстия, просверленного в заготовке, в которой схематически пояснены соотношения перекрытий двух режущих пластин, расположенных на вращающемся инструменте для сверления,

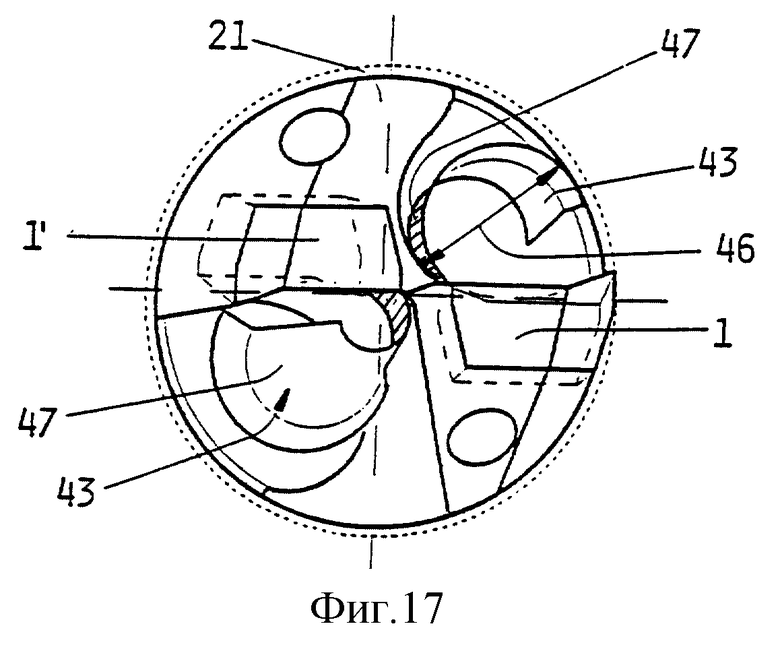

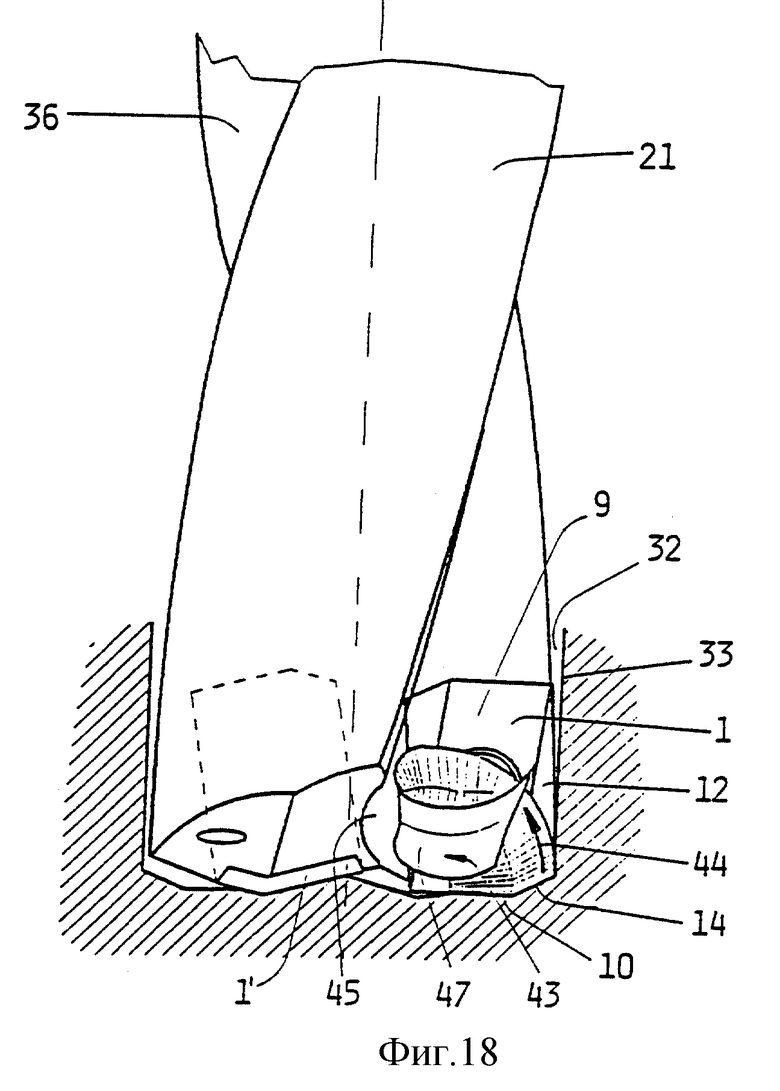

фиг. 17, 18 - два изображения, соответствующие фиг. 7 и 8, на каждом из которых пояснено образование стружки,

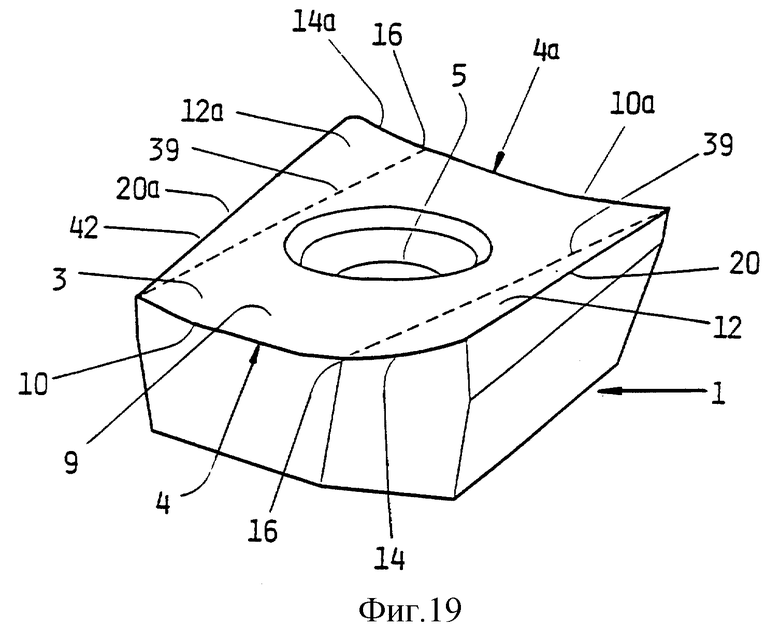

фиг. 19 - форма выполнения режущей пластины, у которой переходы между основанием пластины и наклонными боковыми поверхностями осуществляются непрерывно и у которой поверхность основания, а также боковые поверхности имеют вогнутую впадину, и

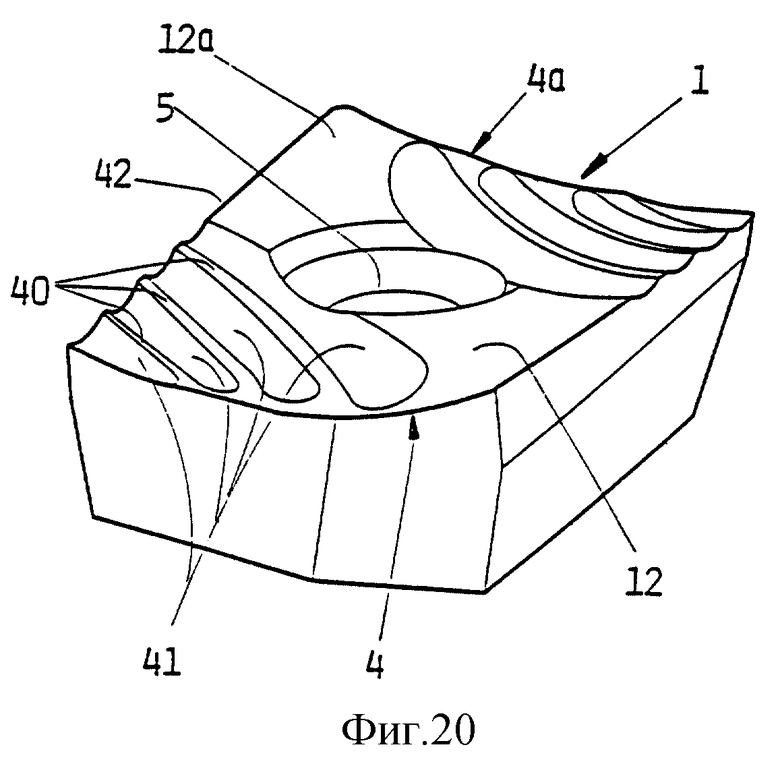

фиг. 20 - режущая пластина, согласно фиг. 19, у которой дополнительно имеются стружкоотводящие ребра или стружкоотводящие желобки на передней поверхности.

Режущая пластина 1, представленная, в частности, на фиг. 1-5 в нескольких видах, имеет, преимущественно, прямоугольную форму, удлиненную в направлении ее продольной оси 2. Ее сторона 3 передней поверхности имеет желобообразную выемку, а ее лезвия 4, 4a в зоне обоих концов образуют желобок.

Желобок имеет основную поверхность 9, образующую острый угол 8 своими более длинными сторонами 6, 7 с продольной осью 2 при конфигурации, примерно аналогичной параллелограмму. Его более короткие стороны параллелограмма образуют одну из режущих кромок 10, соответственно 10a, соответствующего режущего лезвия 4, соответственно 4a. В режущей пластине 1 центрально расположено отверстие 5 для закрепления, ось 11 которого проходит перпендикулярно к продольной оси 2 и к опорной поверхности 15 режущих пластин или их торцевой плоскости.

Кроме того, желобок содержит две более длинные параллельные стороны 6, 7 боковых поверхностей 12, 12a, окаймляющих желобок в форме тупоугольного треугольника, основание которого совпадает, соответственно, с одной из более длинных параллельных сторон 6, 7, и короткая сторона которого, в качестве дополнительных режущих кромок 14 соответственно 14a, образует вместе с соседними, более короткими сторонами параллелограмма основной поверхности 9, а именно режущей кромкой 10 соответственно 10a, совместно режущее лезвие 4 соответственно 4a режущей пластины с режущими вершинами 16 соответственно 16a. Соотношение между длиной L и шириной В режущей пластинки 1 составляет, приблизительно, от 1,2 до 1,8. Обе режущие кромки 10, 14 соответственно 10a, 14a, образующие по одному режущему лезвию 4 соответственно 4a режущих пластин, расположены друг к другу под тупым углом 18, равным приблизительно 135o-165o при вершине.

Более длинные стороны каждого тупоугольного треугольника, ограничивающего боковые поверхности 12 и 12a, образуют вспомогательные режущие лезвия 20, 20a режущей пластины 1. Вспомогательные режущие лезвия 20, 20a образуют острый угол 19 с основной поверхностью 9 или торцевой плоскостью, проходящей через продольную ось 2 и поперечную ось 17 режущей пластины 1 или с продольной осью 2 режущей пластины 1, значение которого равно, приблизительно, 5-20oC. Желобок, определяемый по своей направленности, в значительной мере, основной поверхностью 9, повернут по часовой стрелке в праворежущих инструментах для сверления, показанных на чертежах (фиг. 1), а в леворежущих инструментах повернут против часовой стрелки. Если говорить точнее, режущие пластины для леворежущих инструментов выполнены с зеркальным отображением по отношению к пластинам для праворежущих инструментов, причем, исходя из фиг. 2, плоскость отображения содержит двойную стрелку, обозначенную буквой L, и проходит ортогонально к плоскости в плане режущей пластины 1 или плоскости чертежа.

Режущие пластины вкладываются каждая в приемную канавку, расположенную в зоне вершины инструмента 21 для сверления, и фиксируются там, например, посредством крепежного винта 22. Они позиционируются таким образом, что угол 23 наклона радиальной наружной режущей кромки 14 боковой поверхности 12 режущей пластины 1 целесообразно выполнить больше, чем угол наклона 23' радиальной внутренней режущей кромки 10 (фиг. 7). Угол наклона 23' радиальной внутренней режущей кромки 10 может принимать даже отрицательное значение. Базисной плоскостью является при этом базисная плоскость 24 инструмента.

Если сложить все частичные силы резания, действующие на отдельные режущие пластины 1, 1', то получается главная сила Fci резания, направленная на лежащую радиально внутри режущую пластину 1', и главная сила Fca резания, действующая на лежащую радиально снаружи режущую пластину 1. Обе эти главные силы резания проходят под острым углом 25 (фиг. 15) друг к другу вследствие разного угла 23 соответственно 23' наклона в сочетании с получающейся шириной 35 воздействия у радиально расположенной наружной 1 и радиально расположенной внутренней режущей пластинки 1'. Равнодействующая сила Fcres этих обеих главных сил резания через плечо 26 (фиг. 13) рычага создает крутящий момент в направлении режущей пластины 1, лежащей радиально снаружи. Плечо 26 рычага замеряется от точки 27 зажима хвостовика сверла до плоскости 28 лезвий. Вышеупомянутая ширина 35 воздействия представлена на фиг. 16. Ширина 35 воздействия режущей кромки 10 у радиальной наружной режущей пластины 1 меньше, чем у радиальной внутренней режущей пластины 1'. Ширина 35a режущей кромки 14, напротив, у радиальной наружной режущей пластины 1 больше, чем у радиальной внутренней режущей пластины 1'. Другими словами, наружная режущая пластина 1 работает полностью режущей кромкой 14 и частично режущей кромкой 10. Внутренняя режущая пластина 1' работает, практически, полностью режущей кромкой 10 и частично режущей кромкой 14.

Режущая пластина 1', расположенная радиально внутри, позиционирована наклонно к оси 30 инструмента для сверления (фиг. 8, 12, 13) под углом 29, равным от 5 до 15o, заключенным в направлении к вершине сверла. Радиальная наружная режущая пластина 1, наоборот, принимает такое угловое положение относительно оси 30 инструмента для сверления, что ее вспомогательное режущее лезвие 20, 20a, расположенное на периферии сверла, имеет достаточный зазор 32 относительно стенки 33 отверстия. Это означает угол 34, открывающийся в направлении вершины сверла, между продольной осью 2 режущей пластины 1 и осью 30 инструмента для сверления. Углы 29 и 34 измеряются - каждый - в базисной плоскости 24 инструмента (фиг. 7, 9, 11, 14). Угол, создающий зазор 32, составляет от 0 до 10o.

На основе поясненного позиционирования обеих переставляемых режущих пластин силы подачи, действующие на режущие пластины 1, 1', в установленном на сверле положении, складываются в главные усилия Ffi и Ffa подачи, причем первая действует на внутреннюю режущую пластину 1', а последняя - на наружную режущую пластину 1. Направление действия главных усилий Ffi и Ffa подачи проходит, как показано на фиг. 13, под углом к оси 30 инструмента для сверления и образует с ней острый угол. Из этого наклонного воздействия главных Ffi и Ffa подачи получаются радиальные составляющие силы, которые через плечо ra рычага для лезвия 4 или 4a наружной режущей пластины 1 и через плечо ri для лезвия 4 или 4a внутренней режущей пластины 1' создают в точке 27 зажима инструмента 21 для сверления крутящий момент, который отжимает вершину инструмента 21 для сверления от стенки 33 отверстия к оси 30 инструмента для сверления или к оси просверленного отверстия. Равнодействующие моменты, получающиеся в сверле, согласно изобретению, из усилий подачи и сил резания, направлены противоположно друг другу. Вследствие этого они в значительной мере уравновешиваются. На сверло действуют следующие моменты: Fcres • плечо 26 рычага Ffi • плечо ri рычага + Ffa • плечо ra рычага.

Каждая режущая пластина 1, 1' после установки на место занимает ориентацию под острым углом по положению ее основной поверхности 9 относительно базисной плоскости 24 инструмента, содержащей ось 30 инструмента. Острый угол 38 ориентации (фиг. 10) направлен в сторону вершины сверла. Вспомогательные режущие лезвия 20 соответственно 20a проходят при этом практически непрерывно по спиральной линии 37, образованной стружечной канавкой 36 и окружной поверхностью основного корпуса сверла. Это гарантирует отвод стружки без трения.

Режущие пластины, согласно изобретению, можно охарактеризовать таким образом, что верхние поверхности, образующие передние поверхности обеих лезвий 4, 4a, а именно основная поверхность 9 и обе боковые поверхности 12, 12a являются абсолютно плоскими поверхностями, которые примыкают друг к другу по типу четко выраженного перегиба 38 (фиг. 1, 3) под тупым углом 31 в зоне более длинных сторон 6, 7 параллелограмма (фиг. 3). Переходы между этими поверхностями 9, 12 и 12a, образующие переднюю поверхность или сторону 3 передней поверхности, не должны иметь характер острого сгиба. Более того, предпочтительней всего, если переходы плавно закруглены, как это показано в формах выполнения на фиг. 19 и 20. Для пояснения перехода между основной поверхностью 9 и боковыми поверхностями 12, 12a на фиг. 19 нанесены штриховые линии 39. Указанные верхние поверхности, образующие переднюю поверхность режущей пластины 1, а именно основная поверхность 9 и боковые поверхности 12, 12a, не являются плоскими. Они могут быть слегка вогнутыми и иметь при этом непрерывно закругленную форму поперечного сечения, аналогичную, например, форме поперечного сечения водосточного желоба. Такая форма поперечного сечения представлена на фиг. 19 и 20. У режущей пластины на фиг. 20 на стороне 3 передней поверхности выполнены дополнительные стружкоотводящие ступеньки в форме стружкоотводящих ребер 40 и стружкоотводящих желобков 41. Стружкоотводящие ребра 40 и стружкоотводящие желобки 41 проходят дугообразно от лезвия 4, 4a к зоне 42 боковой стороны режущей пластины 1, расположенной в сборе радиально внутри. За счет этой формы снимаемые режущим лезвием 4, 4a стружки 43 отходят от основания просверливаемого отверстия (фиг. 17, 18), отводятся в направлении 44 схода стружки внутрь стружечной канавки инструмента 21 для сверления. Стружкоотводящие ребра 40 и стружкоотводящие желобки 41 отображаются, по меньшей мере, частично в момент возникновения стружки 44 на ее задней поверхности 47, обращенной к стороне 3 передней поверхности режущей пластины 1, благодаря чему обеспечивается принудительное направление стружки 43 в направлении ее схода.

Особенное преимущество предмета изобретения состоит в том, что стружка, возникающая в процессе резания, формируется формой канавок внутренней и наружной режущей пластин 1 соответственно 1' таким образом, что она сталкивается со стенкой 45 стружечной канавки под тупым углом и деформируется за счет формы канавок режущих пластин уже так, что диаметр спиральной стружки или завитка стружки соответствует без каких-либо проблем имеющемуся объему стружечной канавки. Диаметр образованного завитка стружки меньше или, во всяком случае, равен глубине 46 (фиг. 17) соответствующей стружечной канавки. У обычных сверл с поворотными пластинами режущие пластины образуют, приблизительно, плоскую верхнюю поверхность. Стружки там отклоняются только основным корпусом, выполненным из более мягкого материала. В инструменте, согласно изобретению, наоборот, стружки формируются уже в зоне контакта с режущими пластинами, выполненными из твердосплавного материала, таким образом, что они больше не вызывают заметного износа основного корпуса, а, более того, обкатываются, не образуя острых сгибов в имеющейся стружечной канавке. Получающиеся завитки стружки или спиральная стружка обеспечивают беспрепятственный процесс резания.

Список позиций

1 - режущая пластинка

2 - продольная ось

3 - сторона передней поверхности

4, 4a - лезвие

5 - отверстие для закрепления

6 - более длинная сторона параллелограмма

7 - более длинная сторона параллелограмма

8 - острый угол

9 - основная поверхность

10 - боковая кромка

10a - боковая кромка

11 - ось отверстия

12 - боковая поверхность

12a - боковая поверхность

14 - режущая кромка

14a - режущая кромка

15 - опорная поверхность

16 - вершина лезвия

16a - вершина лезвия

17 - поперечная ось

18 - угол при вершине

19 - угол наклона

20 - вспомогательное лезвие

20a - вспомогательное лезвие

21 - инструмент для сверления

22 - крепежный винт

23 - угол наклона

23' - угол наклона

24 - базисная плоскость инструмента

25 - острый угол

26 - плечо рычага

27 - точка зажима

28 - режущая плоскость

29 - угол

30 - ось инструмента для сверления

31 - тупой угол

32 - свободный ход

33 - стенка отверстия

34 - ширина забора

35a - ширина забора

36 - стружечная канавка

37 - линия спиральной канавки сверла

38 - острый угол

39 - линия

40 - стружконаправляющее ребро

41 - стружконаправляющий желоб

42 - зона боковых сторон

43 - стружка

44 - направление схода стружки

45 - стенка стружечной канавки

46 - глубина

47 - задняя поверхность

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ ДЛЯ СВЕРЛЕНИЯ ОТВЕРСТИЙ В СПЛОШНОМ МЕТАЛЛЕ | 1995 |

|

RU2147490C1 |

| СВЕРЛИЛЬНЫЙ ИНСТРУМЕНТ | 1995 |

|

RU2159167C2 |

| СВЕРЛО | 1995 |

|

RU2135332C1 |

| СВЕРЛО С КАНАЛОМ ДЛЯ СМАЗОЧНО-ОХЛАЖДАЮЩЕГО СРЕДСТВА | 1996 |

|

RU2140341C1 |

| СВЕРЛО С РЕЖУЩЕЙ ПЛАСТИНОЙ | 1995 |

|

RU2136451C1 |

| СВЕРЛИЛЬНЫЙ ИНСТРУМЕНТ, В ЧАСТНОСТИ СВЕРЛО | 1996 |

|

RU2268110C2 |

| ФРЕЗА | 1995 |

|

RU2136454C1 |

| РОТАЦИОННЫЙ ИНСТРУМЕНТ С БАЛАНСИРОВОЧНЫМИ КОЛЬЦАМИ | 1995 |

|

RU2123914C1 |

| УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ВРАЩАЮЩИХСЯ РЕЖУЩИХ ИНСТРУМЕНТОВ | 1998 |

|

RU2174896C2 |

| Прорезной токарный инструмент | 1991 |

|

SU1836194A3 |

Изобретение относится к области сверления отверстий в сплошном металле. Технический результат: улучшение стабильности положения и центрирования режущих пластин в основном корпусе и обеспечение благоприятного отвода стружки из зоны кромки режущего лезвия. Инструмент содержит основной корпус и две режущие пластины, на передней поверхности которых в продольном направлении расположен желобок, который имеет две боковые поверхности и основную поверхность с контуром в форме параллелограмма. Длинные стороны параллелограмма расположены под углом к продольной оси режущей пластины. При этом более короткие стороны параллелограмма образуют одну из режущих кромок режущего лезвия. Вторая кромка режущего лезвия расположена на боковой поверхности желобка, расположенной под тупым углом к основной. 11 з.п.ф-лы, 20 ил.

Приоритет по пунктам:

10.12.94 по пп.1 - 8, 10;

11.12.95 по п.9;

14.10.95 по пп.11 и 12.

| СПОСОБ ОПРЕДЕЛЕНИЯ АНИЗЕЙКОНИИ ПРИ РАССТРОЙСТВАХ БИНОКУЛЯРНОГО ЗРЕНИЯ | 0 |

|

SU181844A1 |

| 0 |

|

SU174493A1 | |

| Сверлильная головка для сплошного сверления | 1980 |

|

SU902986A1 |

| Сверлильно-расточная головка | 1982 |

|

SU1119787A1 |

| Режущая пластина для тяжелого резания | 1989 |

|

SU1690952A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРИМЕСЕЙ В ЖИДКИХ СРЕДАХ | 2019 |

|

RU2730418C1 |

| EP 502541 A1, 09.09.82. | |||

Авторы

Даты

2000-04-20—Публикация

1995-12-11—Подача