Изобретение относится к сварочной технике и может быть использовано для газовой резки и сварки в производственных и бытовых условиях.

Известна система для газовой резки и сварки, содержащая единичные баллоны с редукторами для подачи горючего газа и кислородсодержащей смеси через соединительные рукава к устройству газопламенной обработки (см. журнал "Сварочное производство", 1998 г. N11, статью Капустина О.Е., Нешумовой С.П. "Новые требования взрывопожаробезопасности газосварочных работ при использовании индивидуальных баллонов", с. 34-37, рис. 2).

Эта система имеет пониженную эксплуатационную надежность, поскольку в ней не предусмотрены средства взрывопожаробезопасности.

Наиболее близким техническим решением является система газопитания для газопламенной обработки металлов, содержащая баллон с ацетиленом или водородом, баллон с кислородом или воздухом, редукторы, установленные на выходах каждого из баллонов, соединительные рукава и предохранительные устройства, установленные на выходах редукторов и на входах в устройство газопламенной обработки (УГО) и включающие обратные клапаны, пламегасящие втулки и отсечные клапаны, вторые обратные клапаны, при этом обратные клапаны выполнены в виде плунжеров, взаимодействующих с седлами и подпружиненных относительно упоров (см. журнал "Сварочное производство", 1998 г. N11, статью Капустина О. Е. , Нешумовой С.П. "Новые требования взрывопожаробезопасности газосварочных работ при использовании индивидуальных баллонов", с. 34-37, рис.3).

Однако в этой системе не предусмотрен выбор предохранительных устройств в виде оптимальных сблокированных конструкций обратных и отсечных клапанов с пламегасящими втулками, а также нет их связей с системой газопитания, что ведет к снижению эксплуатационной надежности и взрывопожаробезопасности и к увеличению габаритов и массы системы.

Задача предложенного технического решения состоит в увеличении эксплуатационной надежности и пожаровзрывобезопасности при одновременном уменьшении габаритов и массы системы газопитания, работающей от единичных баллонов на ацетилене или водороде в смеси с кислородом или воздухом.

Для решения поставленной задачи в системе газопитания для газопламенной обработки металлов, содержащей баллон с ацетиленом или водородом, баллон с кислородом или воздухом, редукторы, установленные на выходах каждого из баллонов, соединительные рукава и предохранительные устройства, установленные на выходах редукторов и на входах в устройство газопламенной обработки (УГО) и включающие обратные клапаны, пламегасящие втулки и отсечные клапаны, вторые обратные клапаны, при этом обратные клапаны выполнены в виде плунжеров, взаимодействующих с седлами и подпружиненных относительно упоров, согласно изобретению, предохранительное устройство, которое установлено на выходах редукторов, выполнено в виде сблокированных обратного клапана, отсечного клапана по температуре и пламегасящей втулки, каждый из отсечных клапаны по температуре, выполнен в виде подпружиненного толкателя с гильзой, причем пружины обратного и отсечного клапанов, толкатель и гильза отсечного клапана соосно установлены в пламегасящей втулке предохранительного устройства, а толкатель отсечного клапана служит упором пружины обратного клапана и связан с гильзой разрывной связью для перекрытия толкателем выходного канала обратного клапана в случае повышения температуры, а входы сблокированных обратных клапанов подключены к выходам редукторов, входы пламегасящих втулок совмещены с отверстиями седел обратных клапанов, а их выходы сообщены с рукавами через отсечные клапаны, при этом предохранительное устройство, установленное на входах в УГО, выполнено в виде вторых обратных клапанов, входы которых сообщены с соединительными рукавами, а выходы - со входами в УГО

Технический результат предложенного устройства состоит в увеличении эксплуатационной надежности и взрывопожаробезопасности при одновременном уменьшении ее габаритов и массы за счет подбора оптимальных конструкций предохранительных устройств со сблокированными элементами и подбора их связей с аппаратурой и коммуникациями системы газопитания.

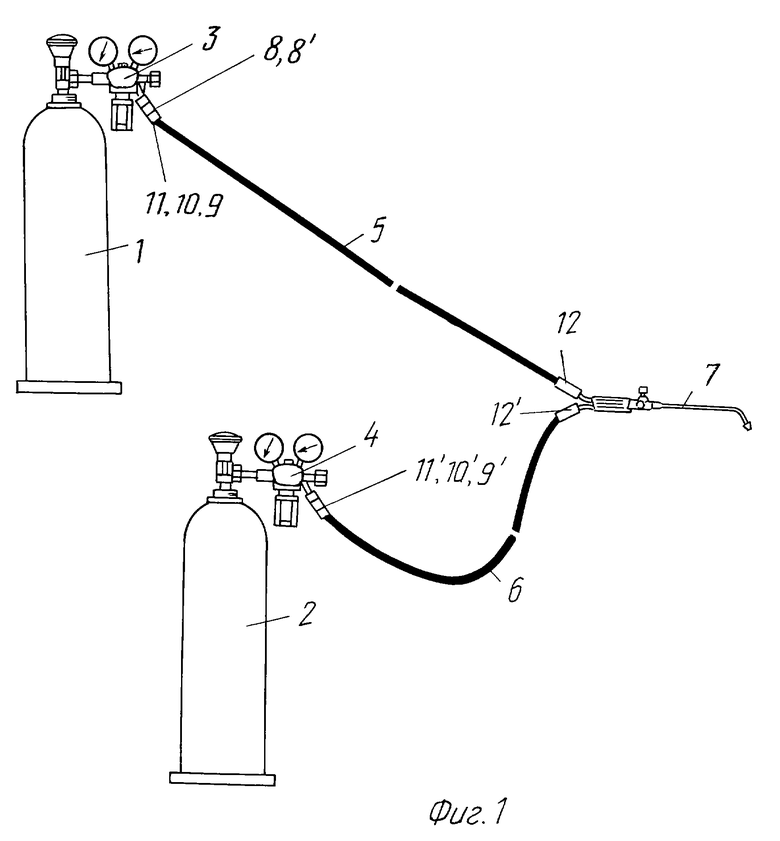

На фиг. 1 приведена схема предложенной системы газопитания.

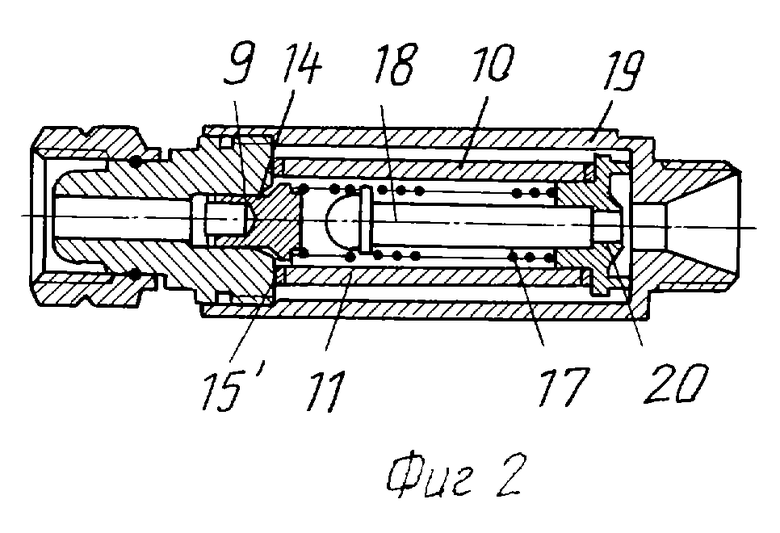

На фиг. 2 приведена конструктивная схема обратного клапана, который сблокирован с пламегасящей втулкой и с отсечным клапаном по температуре.

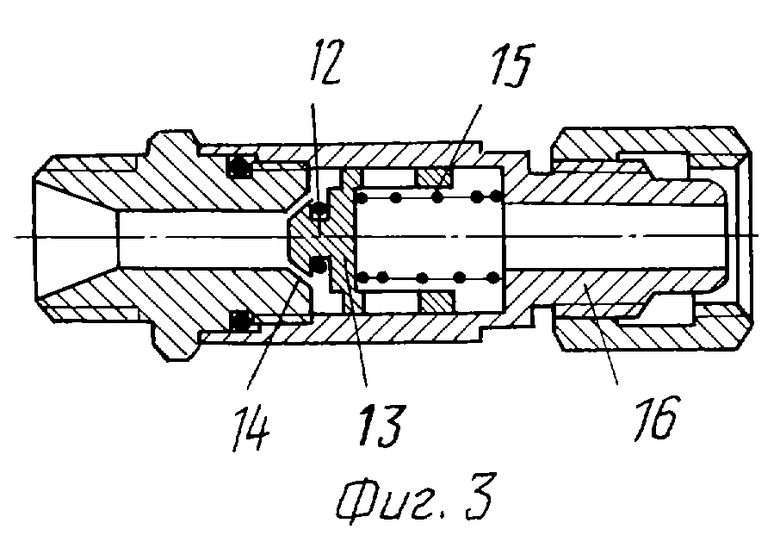

На фиг. 3 приведена конструктивная схема обратного клапана.

Система содержит баллон 1 с ацетиленом или водородом, баллон 2 с кислородом или воздухом, редукторы 3, 4 установленные на выходах каждого из баллонов 1, 2, соединительные рукава 5, 6, предназначенные для подачи газа от баллонов 1, 2 в УГО 7.

Предохранительные устройства 8, 8' установлены соответственно на выходах редукторов 3, 4 и на входах в УГО 7.

Предохранительные устройства 8, 8', установленные на выходах редукторов 3, 4, выполнены в виде обратных клапанов 9, 9', сблокированных с соответствующими пламегасящими втулкам 10, 10' и с отсечными клапанами 11, 11' по температуре.

Предохранительные устройства 8, 8', установленные на входе в УГО 7, выполнены в виде вторых обратных клапанов 12, 12'.

Обратные клапаны 12, 12' (см. фиг. 3) выполнены в виде плунжеров 13, взаимодействующих с седлами 14 и подпружиненных пружинами 15 относительно упоров 16.

Каждый из отсечных клапанов 11, 11' по температуре (см. фиг. 2) выполнен в виде подпружиненного пружиной 17 толкателя 18 с гильзой 19, связанной с толкателем 18 разрывной связью, например пайкой 20, для перекрытия толкателем 18 выходного канала обратного клапана в случае повышения температуры.

Пружины 15', 17 обратного и отсечного клапанов, толкатель 18 и гильза 19 соосно установлены в пламегасящей втулке предохранительного устройства 8, которое установлено на выходах редукторов. Толкатель 18 отсечного клапана служит упором пружины 15' сблокированного обратного клапана. Входы пламегасящих втулок совмещены с отверстиями седел 14' обратных клапанов, а их выходы сообщены с рукавами 5, 6 через отсечные клапаны.

Входы вторых обратных клапанов 12, 12' сообщены с соответствующим им соединительных рукавов, а выходы - со входом в УГО 7.

Устройство работает следующим образом.

При подаче ацетилена или водорода от баллона 1 через редуктор 3 и кислорода или воздуха от баллона 2 через редуктор 4 по соединительным рукавам 5, 6 к УГО 7 образуется факел пламени для газопламенной обработки металлов.

При этом при прохождении газа по коммуникациям и аппаратуре системы газопитания возможны неисправности аппаратуры, нарушения режимов прохождения газов, в том числе в местах соединения рукавов 5, 6 с баллонами 1, 2 и с УГО 7. Возможно воспламенение горючей смеси и обратный удар в рукавах 5, 6, распространение пламени навстречу току горючей смеси и др., что может привести к взрывопожароопасным ситуациям.

Для устранения этого в системе на выходах редукторов и на входах в УГО установлены предохранительные устройства 8, 8'.

На выходе редукторов 3,4 каждого из баллонов 1, 2 установлены предохранительные устройства 8, 8', содержащие обратные клапаны 9, 9', сблокированные с соответствующими пламегасящими втулками 10, 10' и с отсечными клапанами 11, 11' по температуре. При повышении температуры соединение между толкателем 18 и гильзой 19 отсечных клапанов, например пайка 20, разрушается и толкатель 18, поджав слабую пружину 15' сблокированного с ним обратного клапана, автоматически перекрывает подачу газа от баллонов. Это устраняет вторичное воспламенение смеси, что особенно важно при работе с ацетиленом, скорость горения которого велика. В результате повышается эксплуатационная надежность и взрывопожаробезопасность и одновременно уменьшаются габариты и масса системы.

На входах в УГО 7 установлены предохранительные устройства 8, 8', содержащие вторые обратные клапаны 12, 12', входы которых подключены к рукавам 5, 6, что исключает обратный ток газа и появление горючей смеси в рукавах, а следовательно, повышает эксплуатационную надежность и взрывопожаробезопасность. Одновременно уменьшаются габариты и масса.

Подключение входов обратных клапанов 9, 9' к выходам редукторов 3, 4 соответствующих баллонов 1, 2, совмещение входов пламегасящих втулок с отверстиями седел 14' обратных клапанов, сообщение их выходов с рукавами 5, 6 через отсечные клапаны, одновременно с установкой на входах в УГО вторых обратных клапанов 12, 12', входы которых подключены к соединительным рукавам 5, 6, а выходы - ко входам в УГО, обеспечит повышение эксплуатационной надежности и пожаровзрывобезопасности системы газопитания при одновременном уменьшении габаритов и массы.

Технико-экономический эффект предложенного технического решения состоит в повышении эксплуатационной надежности и пожаровзрывобезопасности на 40% при одновременном уменьшении габаритов и массы на 30%.

Изобретение относится к сварочной технике и может быть использовано для газовой резки и сварки в производственных и бытовых условиях. Система содержит баллон с ацетиленом или водородом, баллон с кислородом или воздухом, редукторы, установленные на выходах каждого из баллонов, соединительные рукава и предохранительные устройства, установленные на выходах редукторов и на входах в устройство газопламенной обработки (УГО). Предохранительные устройства, которые установлены на выходах редукторов, выполнены в виде сблокированных обратного клапана, отсечного клапана по температуре и пламегасящей втулки. Каждый из отсечных клапанов по температуре выполнен в виде подпружиненного толкателя с гильзой. Пружины обратного и отсечного клапанов, толкатель и гильза отсечного клапана соосно установлены в пламягасящей втулке. Толкатель отсечного клапана служит упором пружины обратного клапана и связан с гильзой разрывной связью для перекрытия толкателем выходного канала обратного клапана в случае повышения температуры. Предохранительное устройство, установленное на входах в УГО, выполнено в виде вторых обратных клапанов, входы которых сообщены с соединительными рукавами, а выходы - со входами в УГО. Этим достигается повышение эксплуатационной надежности, взрывопожаробезопасности при одновременном уменьшении габаритов и массы. 3 ил.

Система газопитания для газопламенной обработки металлов, содержащая баллон с ацетиленом или водородом, баллон с кислородом или воздухом, редукторы, установленные на выходах каждого из баллонов, соединительные рукава и предохранительные устройства, установленные на выходах редукторов, включающие обратные клапаны, пламегасящие втулки и отсечные клапаны, и предохранительные устройства, установленные на входах в устройство газопламенной обработки (УГО), включающие вторые обратные клапаны, при этом обратные клапаны выполнены в виде плунжеров, взаимодействующих с седлами и подпружиненных относительно упоров, отличающаяся тем, что обратные клапаны, отсечные клапаны и пламегасящие втулки предохранительных устройств, установленных на выходах редукторов, выполнены сблокированными, каждый из отсечных клапанов выполнен в виде отсечного клапана по температуре и состоит из подпружиненного толкателя и гильзы, связанных разрывной связью для перекрытия толкателем выходного канала обратного клапана в случае повышения температуры, при этом пружины обратного и отсечного клапанов и толкатель и гильза отсечного клапана соосно установлены в пламегасящей втулке, толкатель отсечного клапана является упором пружины обратного клапана, входы сблокированных обратных клапанов подключены к выходам редукторов, входы пламегасящих втулок совмещены с отверстиями седел обратных клапанов, а их выходы сообщены с рукавами через отсечные клапаны, причем вторые обратные клапаны предохранительных устройств, установленных на входах в УГО, входами сообщены с соединительными рукавами, а выходами - со входами в УГО.

| КАПУСТИН О.Е | |||

| и др | |||

| "Новые требования взрывопожаробезопасности газосварочных работ при использовании индивидуальных баллонов" | |||

| Сварочное производство, 1998, N 11, с | |||

| Нивелир для отсчетов без перемещения наблюдателя при нивелировании из средины | 1921 |

|

SU34A1 |

| RU 94014759 A1, 10.09.1996 | |||

| УСТРОЙСТВО ДЛЯ ГАЗОПЛАМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1992 |

|

RU2014185C1 |

| СПОСОБ ПИТАНИЯ ГОРЮЧИМ АВТОГЕННОЙ ГОРЕЛКИ | 1929 |

|

SU23739A1 |

| US 3421748, 14.06.1969 | |||

| АНТЕННА С ШИРОКИМ ЛЕПЕСТКОМ ДИАГРАММЫ НАПРАВЛЕННОСТИ | 1996 |

|

RU2155460C2 |

| ТЯГОВО-ДОГРУЗОЧНОЕ УСТРОЙСТВО ТРАКТОРНОГО ПРИЦЕПА, АГРЕГАТИРУЕМОГО ПОСРЕДСТВОМ ГИДРОКРЮКА | 2012 |

|

RU2497706C1 |

| Контактная камера для гидрометрических вертушек | 1927 |

|

SU7118A1 |

Авторы

Даты

2000-04-20—Публикация

1999-10-13—Подача