Изобретение относится к сварочной технике и может быть использовано для газопламенной обработки металлов в производственных и бытовых условиях.

Известна система для газовой резки и сварки, содержащая единичные баллоны с редукторами для подачи кислорода и горючего газа через соединительные рукава к рабочему инструменту (см. кн. Никифорова Н.И. "Справочник молодого газосварщика и газорезчика", Москва, изд. "Высшая школа", 1990, с.8, рис. 1.2-а)

Эта система имеет пониженную эксплуатационную надежность, поскольку в ней не предусмотрены средства взрывопожаробезопасности.

Наиболее близким техническим решением является система газопитания для газопламенной обработки металлов, содержащая баллон с ацетиленом или водородом, баллон с кислородом или воздухом, редукторы, установленные на выходах каждого из баллонов, предохранительные устройства, установленные на выходах редукторов и на входах в устройство газопламенной обработки (УГО) и включающие обратные клапаны, пламегасящие втулки, отсечные клапаны, вторые обратные клапаны, вторые пламегасящие втулки, соединительные рукава (см. журнал "Сварочное производство", 1998, N 11, статью Капустина О.Е., Нешумовой С.П. "Новые требования взрывопожаробезопасности газосварочных работ при использовании индивидуальных баллонов", с 34-37, рис.3).

Эти системы имеют недостаточно высокую эксплуатационную надежность и взрывопожаробезопасность, поскольку не содержат конструкций предохранительных средств со сблокированными обратными и отсечными клапанами и пламегасящими втулками. В связи с указанными обстоятельствами не решен вопрос связей этих конструкций с системой газопитания, позволяющих обеспечить оптимальные показатели по эксплуатационной надежности, взрывопожаробезопасности и эргономические показатели, в первую очередь снижение габаритов и массы системы газопитания, работающей от единичных баллонов на ацетилене или водороде в смеси с кислородом или воздухом.

Задача предложенного технического решения состоит в повышении эксплуатационной надежности и взрывопожаробезопасности системы газопитания, работающей от единичных баллонов с ацетиленом или водородом в смеси с кислородом или воздухом при одновременном уменьшении габаритов и массы системы.

Для решения этой задачи в системе газопитания для газопламенной обработки металлов, содержащей баллон с ацетиленом или водородом, баллон с кислородом или воздухом, редукторы, установленные на выходах каждого из баллонов, предохранительные устройства, установленные на выходах редукторов и на входах в устройство газопламенной обработки (УГО) и включающие обратные клапаны, пламегасящие втулки, отсечные клапаны, вторые обратные клапаны и вторые пламегасящие втулки, соединительные рукава, согласно изобретению в предохранительное устройство, установленное на выходе редукторов каждого из баллонов и содержащее обратные клапаны, сблокированные по выходам с пламегасящими втулками, встроены отсечные клапаны по температуре, каждый из которых выполнен в виде гильзы и подпружиненного толкателя, при этом пружина, толкатель и гильза соосно установлены в пламегасящей втулке, гильза связана с толкателем разрывной связью для перекрытия толкателем выходного канала обратного клапана в случае повышения температуры, а пламегасящие втулки сообщены с рукавами через указанные отсечные клапаны, при этом входы вторых обратных клапанов, сблокированных по выходу со вторыми пламегасящими втулками предохранительного устройства, установленного на входах в УГО, подключены к рукавам, а выходы вторых пламегасящих втулок подключены ко входам в УГО.

Кроме того, решение поставленной задачи может быть достигнуто за счет того, что система снабжена установленными в соединительных рукавах отсечными клапанами по давлению.

Кроме того, решение поставленной задачи может быть достигнуто за счет того, что система снабжена установленными в соединительных рукавах отсечными клапанами по расходу.

Технический результат состоит в повышении эксплуатационной надежности и взрывопожаробезопасности при одновременном уменьшении габаритов и массы системы газопитания.

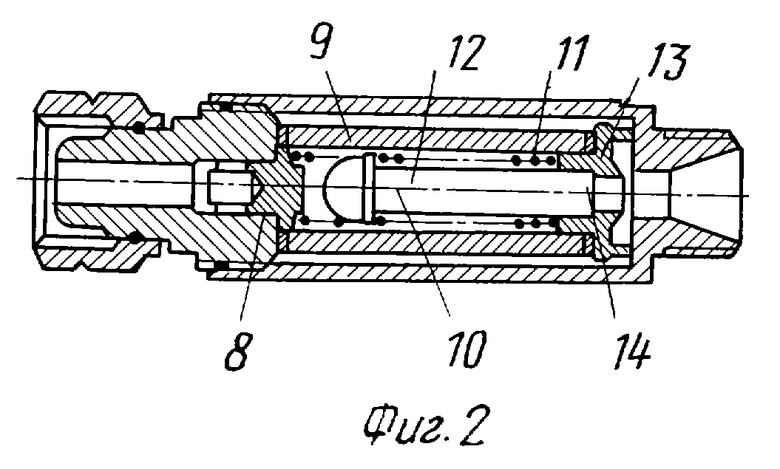

На фиг. 1 представлена схема предложенной системы газопитания для газопламенной обработки металлов.

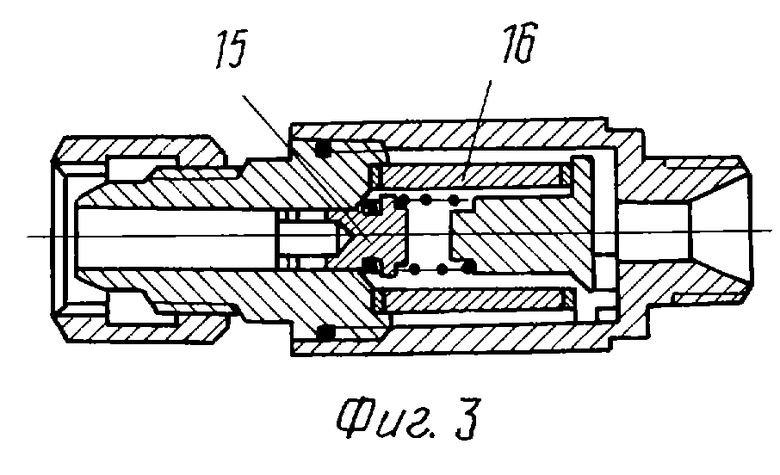

На фиг. 2 приведена конструктивная схема обратного клапана, который сблокирован с пламегасящей втулкой и с отсечным клапаном по температуре.

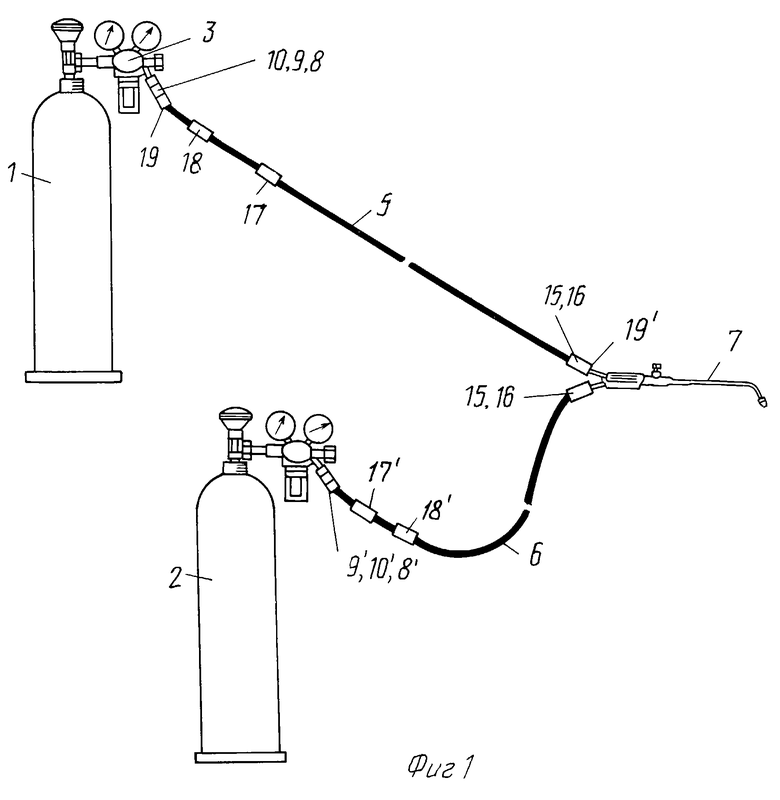

На фиг. 3 приведен вариант конструктивной схемы второго обратного клапана, сблокированного по выходу со второй пламегасящей втулкой.

Система газопитания для газопламенной обработки металлов содержит баллон 1 с ацетиленом или водородом, баллон 2 с кислородом или воздухом, редукторы 3, 4, установленные на выходах каждого из баллонов 1, 2, соединительные рукава 5, 6, предназначенные для сообщения УГО 7 с баллонами 1, 2.

На выходах редукторов 3, 4 каждого из баллонов 1, 2 установлены обратные клапаны 8, 8', сблокированные по выходу с соответствующими пламегасящими втулками 9, 9' и с отсечными клапанами 10,10' по температуре (см. фиг. 2).

Каждый их отсечных клапанов 10, 10' по температуре выполнен в виде подпружиненного пружиной 11 толкателя 12 с гильзой 13, связанной с толкателем 12 разрывной связью, например пайкой 14, для перекрытия толкателем 12 выходного канала обратного клапана в случае повышения температуры. Пружина 11, толкатель 12 и гильза 13 соосно установлены в сблокированной по выходу с соответствующим обратным клапаном 8, 8' пламегасящей втулке 9, 9'.

Входы обратных клапанов 8, 8' подключены к выходам редукторов 3, 4, а выходы сблокированных с ними по выходу пламегасящих втулок 9, 9' сообщены с соединительными рукавами 5, 6 через отсечные клапаны 10, 10'.

На входах в УГО 7 установлены вторые обратные клапаны 15, 15', сблокированные по выходу со вторыми пламегасящими втулками 16, 16'.

Входы вторых обратных клапанов 15, 15' подключены к рукавам 5, 6, а выходы - ко входам вторых пламегасящих втулок 16, 16', подключенных ко входам в УГО 7.

В состав системы входят установленные в рукавах 5, 6 отсечные клапаны по расходу 17, 17' и отсечные клапаны по давлению 18, 18'.

Обратные клапаны 8, 8', сблокированные по выходу с соответствующими пламегасящими втулками 9, 9' и с отсечными клапанами 10, 10', по температуре образуют предохранительное устройство 19, которое установлено на выходах редукторов.

Вторые обратные клапаны 15, 15', сблокированные со вторыми пламегасящими втулками 16, 16', образуют предохранительное устройство 19', которое установлено на входах в УГО 7.

Система работает следующим образом.

При подаче ацетилена или водорода от баллона 1 через редуктор 3 и кислорода или воздуха от баллона 2 через редуктор 4 по соединительным рукавам 5, 6 к УГО 7 образуется факел пламени для газопламенной обработки металлов.

При этом возможны неисправности горелок, газовых редукторов, обратные удары пламени, перетекание газов в рукава и баллоны и др. нарушения режимов подачи газов, что может привести к взрывопожароопасной ситуации.

Для исключения этого система содержит предохранительные устройства 19, 19', установленные на выходах редукторов 3, 4 каждого из баллонов 1, 2 и на входах в УГО 7.

На выходе редукторов 3, 4 установлено предохранительное устройство 19, содержащее обратные клапаны 8, 8', сблокированные с пламегасящими втулками 9, 9' и с отсечными клапанами 10, 10' по температуре. При повышении температуры разрывная связь между толкателем 12 и гильзой 13, например пайка 14, разрушается и толкатель 12 автоматически перекрывает выходные каналы обратных клапанов 8, 8' и подачу газа от баллонов. Это исключает вторичное воспламенение смеси, что особенно важно при работе с ацетиленом, скорость горения которого в смеси с кислородосодержащими газами велика, повышает эксплуатационную надежность и взрывопожаробезопасность. Выполнение предохранительных устройств в виде сблокированных конструкций обратных и отсечных клапанов и пламегасящих втулок дает возможность одновременно уменьшить габариты и массу устройства.

На входах в УГО 7 установлено предохранительное устройство 19', которое содержит вторые обратные клапаны 15, 15', сблокированные по выходам со вторыми пламегасящими втулками 16, 16', что исключает обратный ток газа и появление горючей смеси в рукавах, позволяет локализовать пламя при проскоке его через обратные клапаны и способствует повышению эксплуатационной надежности и уменьшению габаритов и массы устройства.

Наличие отсечных клапанов по расходу и давлению 17, 17', 18, 18', которые установлены в соединительных рукавах 5, 6, позволяет автоматически отключить подачу газа при резких повышениях давлений или расходов, например в случае порыва или срыва соединительных рукавов, срыва вентиля или засорения УГО. Это способствует дополнительному увеличению эксплуатационной надежности и взрывопожаробезопасности системы.

Подключение обратных клапанов 8, 8', каждый из которых сблокирован с пламегасящей втулкой 9, 9' и отсечным клапаном 10, 10' по температуре, к выходам редукторов 3, 4 каждого из баллонов 1, 2, подключение выходов пламегасящих втулок 9, 9' к соединительным рукавам через отсечные клапаны 10, 10' по температуре, совместно с подключением входов вторых обратных клапанов 15, 15' к соединительным рукавам 5, 6, а выходов этих обратных клапанов - ко входам вторых пламегасящих втулок 16, 16', и подключение выходов вторых пламегасящих втулок ко входам в УГО 7 способствует увеличению эксплуатационной надежности и пожаровзрывобезопасности при одновременном создании компактной системы газопитания с высокими эргономическими показателями.

Технико-экономический эффект предложенной системы газопитания для газопламенной обработки металлов состоит в повышении эксплуатационной надежности и взрывопожаробезопасности на 45% при одновременном снижении габаритов и массы системы газопитания на 28%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ГАЗОПИТАНИЯ ДЛЯ ГАЗОПЛАМЕННОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1999 |

|

RU2147500C1 |

| СИСТЕМА ГАЗОПИТАНИЯ ДЛЯ ГАЗОПЛАМЕННОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1999 |

|

RU2147501C1 |

| СИСТЕМА ГАЗОПИТАНИЯ ДЛЯ ГАЗОПЛАМЕННОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1999 |

|

RU2147498C1 |

| УСТРОЙСТВО ЗАЩИТЫ СИСТЕМЫ ПИТАНИЯ ПРИ ГАЗОПЛАМЕННОЙ ОБРАБОТКЕ МАТЕРИАЛОВ | 2000 |

|

RU2169063C1 |

| СПОСОБ ПОДАЧИ КОМПОНЕНТОВ ОКИСЛИТЕЛЯ ИЛИ ГОРЮЧЕГО В УСТРОЙСТВЕ ГАЗОПЛАМЕННОЙ ОБРАБОТКИ МЕТАЛЛОВ И СРЕДСТВО ЗАЩИТЫ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2000 |

|

RU2167035C1 |

| АВТОТОПЛИВОЗАПРАВЩИК | 1997 |

|

RU2113367C1 |

| АВТОМАТИЧЕСКОЕ НАГНЕТАТЕЛЬНОЕ УСТРОЙСТВО ВЫСОКОВЯЗКИХ МАТЕРИАЛОВ | 2012 |

|

RU2499947C1 |

| ГАЗОВЫЙ РЕДУКТОР | 2005 |

|

RU2290682C1 |

| ЭЛЕКТРОННАЯ ГАЗОВАЯ СИСТЕМА ГАЗОТЕПЛОВОЗА | 2007 |

|

RU2338655C1 |

| ГИДРОРАСПРЕДЕЛИТЕЛЬ ДЛЯ ПОРШНЕВОГО НАСОСА | 2000 |

|

RU2175400C1 |

Изобретение относится к сварочной технике и может быть использовано для газопламенной обработки металлов в производственных и бытовых условиях. Система содержит баллон с ацетиленом или водородом, баллон с кислородом или воздухом, редукторы, установленные на выходах каждого из баллонов, и предохранительные устройства. Предохранительные устройства, установленные на выходе редукторов каждого из баллонов, содержат обратные клапаны, сблокированные по выходу с пламегасящими втулками, встроенные отсечные клапаны по температуре. Каждый из клапанов выполнен в виде гильзы и подпружиненного толкателя. Пружина, толкатель и гильза соосно установлены в пламегасящей втулке. Гильза связана с толкателем разрывной связью для перекрытия толкателем выходного канала обратного клапана в случае повышения температуры. Пламегасящие втулки сообщены с рукавами через указанные отсечные клапаны. Входы вторых обратных клапанов подключены к рукавам, а выходы вторых пламегасящих втулок подключены ко входам в устройство для газопламенной обработки, а в рукавах установлены отсечные клапаны по давлению и по расходу. Этим достигается увеличение эксплуатационной надежности, взрывопожаробезопасности при одновременном уменьшении габаритов и массы. 2 з.п. ф-лы, 3 ил.

| КАПУСТИН О.Е | |||

| и др | |||

| Новые требования взрывопожаробезопасности газосварочных работ при использовании индивидуальных баллонов | |||

| Сварочное производство, 1998, N 11, с | |||

| Нивелир для отсчетов без перемещения наблюдателя при нивелировании из средины | 1921 |

|

SU34A1 |

| RU 94014759 A1, 10.09.1996 | |||

| УСТРОЙСТВО ДЛЯ ГАЗОПЛАМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1992 |

|

RU2014185C1 |

| Приспособление для автоматического закрытия входа ацетиленового газа в шланг в случае отсутствия воды в предохранителе | 1932 |

|

SU37969A1 |

| US 4788409, 29.12.1988 | |||

| DE 3600407 A1, 14.05.1987 | |||

| СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЕВО-КРЕМНИЕВОГО СПЛАВА | 1999 |

|

RU2148670C1 |

| Карбюратор | 1938 |

|

SU56750A1 |

Авторы

Даты

2000-04-20—Публикация

1999-10-13—Подача