Изобретение относится к сварочному оборудованию, может быть использовано для газопламенной обработки металлов при работе с газами - заменителями ацетилена, кроме водорода, горящими в смеси с кислородом или воздухом.

Известны системы, работающие от газов, заменяющих ацетилен, кроме водорода, горящие в смеси с водородом или воздухом (см. кн. Гаврилова П.И. "Сварка и резка металлов с применением газов - заменителей ацетилена", Москва, "Машиностроение", 1968, с. 32).

Эти системы имеют пониженную эксплуатационную надежность работы, поскольку в них не предусмотрены предохранительные средства взрывопожаробезопасности.

Наиболее близким техническим решением является система газопитания для газопламенной обработки металлов, содержащая баллон с газом - заменителем ацетилена, кроме водорода, баллон с кислородом или воздухом, редукторы, установленные на выходах каждого из баллонов, соединительные рукава, предохранительные устройства, установленные на выходах редукторов и на входах устройства газопламенной обработки (УГО) и включающее обратные клапаны, сблокированные по выходам с соответствующими пламегасящими втулками, вторые обратные клапаны, при этом обратные клапаны выполнены в виде взаимодействующих с седлами плунжеров, подпружиненных относительно упоров (см. журнал "Сварочное производство", 1998, N 11, статью Капустина О.Е., Нешумовой С.П. "Новые требования взрывопожаробезопасности газосварочных работ при использовании индивидуальных баллонов", с. 34-37, рис.4).

Однако установка обратных клапанов на выходе редукторов исключает локализацию пламени при проскоках его через обратные клапаны, что может привести к попаданию пламени в баллоны и к взрывопожароопасной ситуации. Кроме того, в известных системах не решен вопрос оптимальных конструкций обратных клапанов, сблокированных с пламегасящими втулками, и их связей с системой газопитания, позволяющих повысить эксплуатационную надежность, взрывопожаробезопасность и одновременно решить эргономические проблемы, что связано с повышением удобства работы сварщиков в первую очередь, уменьшить габариты и массу системы.

Задача предложенного технического решения состоит в увеличении эксплуатационной надежности и взрывопожаробезопасности системы газопитания, работающей на газах, заменяющих ацетилен, кроме водорода, в смеси с кислородом или воздухом при одновременном уменьшении ее габаритов и массы и повышении удобств эксплуатации.

Для решения этой задачи в системе газопитания для газопламенной обработки металлов, содержащей баллон с газом - заменителем ацетилена, кроме водорода, баллон с кислородом или воздухом, редукторы, установленные на выходах каждого из баллонов, соединительные рукава, предохранительные устройства, установленные на выходах редукторов и на входах устройства газопламенной обработки (УГО) и включающие соответственно обратные клапаны, сблокированные по выходам с соответствующими пламегасящими втулками, и вторые обратные клапаны, при этом обратные клапаны выполнены в виде плунжеров, взаимодействующих с седлами и подпружиненных относительно упоров, согласно изобретению предохранительные устройства, установленные на выходах редукторов, выполнены в виде обратных клапанов, сблокированных по выходу с пламегасящими втулками, при этом пружины и упоры плунжеров обратных клапанов соосно установлены в пламегасящих втулках, входы которых совмещены с отверстиями седел обратных клапанов, выходы пламегасящих втулок сообщены с рукавами, а входы обратных клапанов - с выходами редукторов, причем вторые обратные клапаны входами сообщены с рукавами, а выходами - со входами в УГО.

Технический результат состоит в обеспечении эксплуатационной надежности и взрывопожаробезопасности работы при одновременном уменьшении габаритов и массы системы газопитания и повышении удобств эксплуатации.

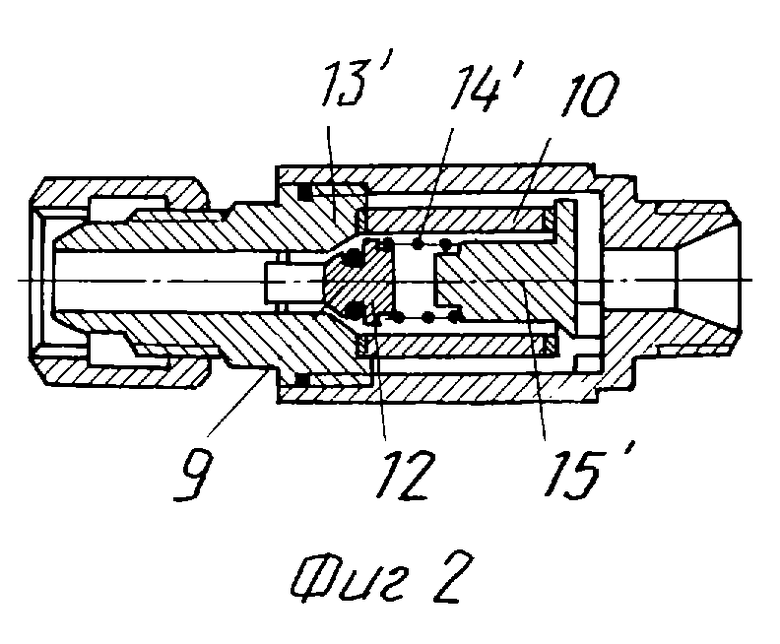

На фиг. 1 приведена схема системы газопитания для газопламенной обработки металлов.

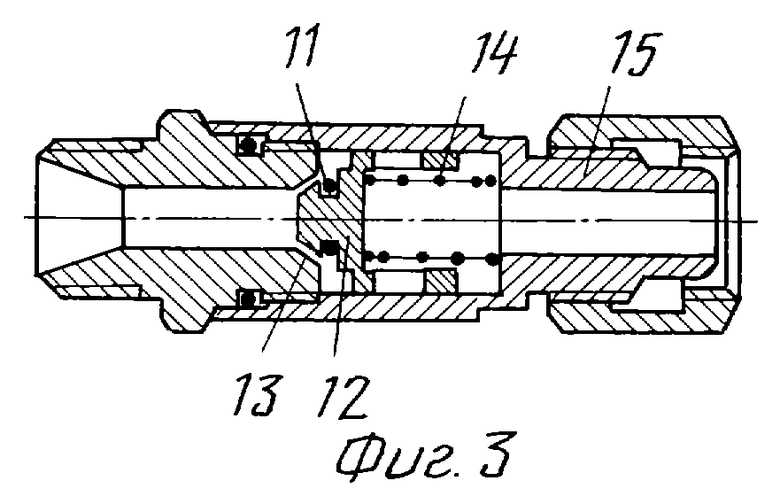

На фиг. 2 приведена конструктивная схема обратных клапанов, сблокированных с пламегасящими втулками.

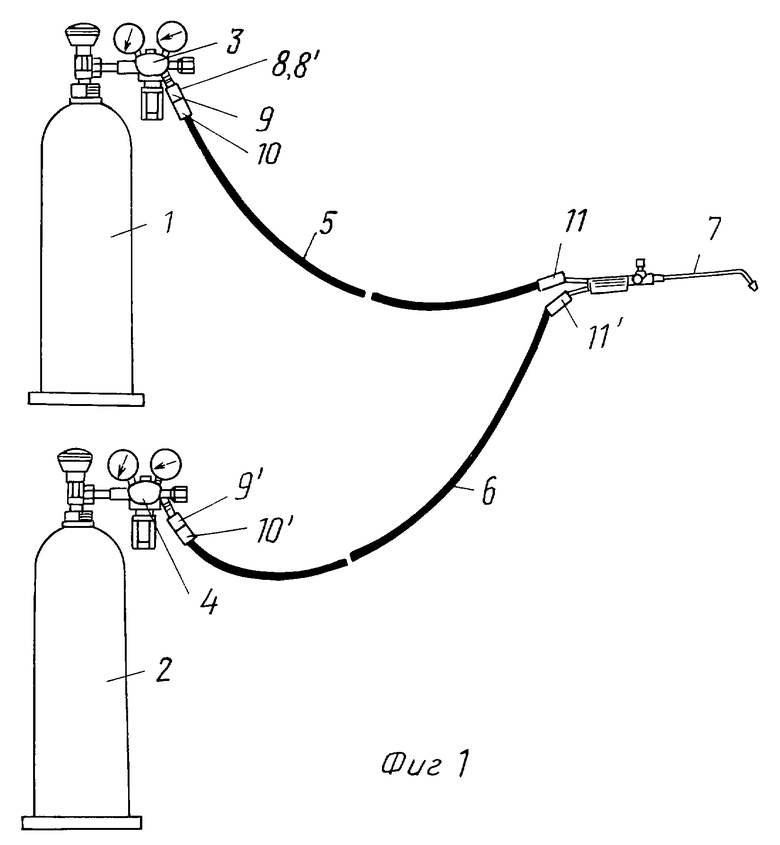

На фиг. 3 приведена конструктивная схема обратного клапана.

Система содержит баллон 1 с газом - заменителем ацетилена, кроме водорода, баллон 2 с кислородом или воздухом, редукторы 3, 4, установленные на выходах каждого из баллонов 1, 2, соединительные рукава 5, 6, предназначенные для подачи газа от баллонов 1, 2 в УГО 7.

Предохранительные устройства 8, 8' установлены соответственно на выходах редукторов 3, 4 и на входах в УГО 7.

Предохранительные устройства 8, 8', установленные на выходах редукторов 3, 4, содержат обратные клапаны 9, 9', сблокированные по выходу с пламегасящими втулками 10, 10'.

Предохранительные устройства 8, 8', установленные на входах в УГО 7, выполнены в виде вторых обратных клапанов 11, 11', входы которых сообщены с рукавами 5,6, а выходы подключены ко входам в УГО 7.

Каждый из обратных клапанов выполнен в виде плунжера 12, взаимодействующего с седлом 13, и подпружиненного пружиной 14 относительно упора 15 (см. фиг. 3).

В предохранительных устройствах 8, 8' (см. фиг. 2), установленных на выходах редукторов 3, 4, пружины 14' и упоры 15' обратных клапанов 9, 9' соосно закреплены в пламегасящих втулках, входы которых совмещены с отверстиями седел 13', входы этих обратных клапанов подключены к выходам редукторов 3, 4, а выходы пламегасящих втулок сообщены с рукавами 5, 6.

Устройство работает следующим образом.

От баллона 1 через редуктор 3 подается газ - заменитель ацетилена, кроме водорода, а от баллона 2 через редуктор 4 поступает кислород. Эти газы подаются в УГО 7 для газопламенной обработки металлов.

При прохождении газов по соединительным рукавам и аппаратуре возможны неисправности аппаратуры, обратные токи газов, смешение газов в рукавах, баллонах, газовых редукторах и др. аппаратуре и возникновение взрывопожароопасных ситуаций.

Для исключения этого в системе имеются предохранительные устройства 8, 8', которые установлены на входах в УГО 7 и на выходах редукторов 3, 4.

Предохранительные устройства 8, 8', установленные на входах в УГО 7, выполнены в виде вторых обратных клапанов 11, 11', входы которых сообщены с рукавами, а выходы подключены ко входам в УГО.

Этим достигается повышение эксплуатационной надежности и взрывопожаробезопасности за счет исключения обратных токов газов и появления пламени и обратных ударов в рукавах при одновременном уменьшении габаритов и массы системы газопитания и увеличении удобств в эксплуатации.

В предохранительных устройствах 8, 8' (см. фиг. 2), установленных на выходах редукторов, пружины 14' и упоры 15' обратных клапанов 9, 9' соосно закреплены в пламегасящих втулках, входы которых совмещены с отверстиями седел 13', входы этих обратных клапанов подключены к выходам редукторов 3, 4, а выходы пламегасящих втулок сообщены с рукавами 5, 6. При этом в случае проскоков пламени через обратные клапаны пламегасящие втулки надежно его локализует, что позволяет повысить эксплуатационную надежность и взрывопожаробезопасность при одновременном уменьшении габаритов и массы системы газопитания.

Совместное использование предохранительных устройств 8, 8' и указанные связи их конструкций с системой газопитания позволяют дополнительно повысить эксплуатационную надежность системы газопитания, работающей на газах, заменяющих ацетилен, кроме водорода в смеси с кислородом или воздухом при одновременном уменьшении габаритов и массы системы газопитания и увеличении удобств в эксплуатации.

Технико-экономический эффект предложенного решения состоит в повышении эксплуатационной надежности и взрывопожаробезопасности на 30% при одновременном уменьшении габаритов и массы на 30% и в повышении удобств в эксплуатации.

Изобретение относится к варочному оборудованию, может быть использовано для газопламенной обработки металлов при работе с газами - заменителями ацетилена, кроме водорода, горящими в смеси с кислородом или воздухом. Система газопитания содержит баллон с газом - заменителем ацетилена, кроме водорода, баллон с кислородом или воздухом, редукторы, соединительные рукава и предохранительные устройства. Предохранительные устройства, установленные на выходах редукторов, выполнены в виде обратных клапанов, сблокированных по выходу с пламегасящими втулками. Обратные клапаны выполнены в виде плунжеров, взаимодействующих с седлами и подпружиненных относительно упоров. Пружины и упоры плунжеров обратных клапанов соосно установлены в пламегасящих втулках, входы которых совмещены с отверстиями седел обратных клапанов. Выходы пламегасящих втулок сообщены с рукавами. Входы обратных клапанов - с выходами редукторов. Предохранительное устройство, установленное на входах в УГО, выполнено в виде вторых обратных клапанов, входы которых сообщены с рукавами, а выходы - со входами в УГО. Этим достигается увеличение эксплуатационной надежности, взрывопожаробезопасности при одновременном уменьшении габаритов и массы. 3 ил.

Система газопитания для газопламенной обработки металлов, содержащая баллон с газом-заменителем ацетилена, кроме водорода, баллон с кислородом или воздухом, редукторы, установленные на выходах каждого из баллонов, соединительные рукава, предохранительные устройства, установленные на выходах редукторов и включающие обратные клапаны, сблокированные по выходам с соответствующими пламегасящими втулками, и предохранительные устройства, установленные на входах устройства газопламенной обработки (УГО), включающие вторые обратные клапаны, при этом обратные клапаны выполнены в виде плунжеров, взаимодействующих с седлами и подпружиненных относительно упоров, отличающаяся тем, что пружины и упоры плунжеров обратных клапанов соосно установлены в пламегасящих втулках, входы которых совмещены с отверстиями седел обратных клапанов, выходы пламегасящих втулок сообщены с рукавами, а входы обратных клапанов - с выходами редукторов, причем вторые обратные клапаны входами сообщены с рукавами, а выходами - со входами в УГО.

| КАПУСТИН О.Е | |||

| и др | |||

| "Новые требования взрывопожаробезопасности газосварочных работ при использовании индивидуальных баллонов" | |||

| Сварочное производство, 1998, N 11, с | |||

| Нивелир для отсчетов без перемещения наблюдателя при нивелировании из средины | 1921 |

|

SU34A1 |

| RU 94014759 A1, 10.09.1996 | |||

| УСТРОЙСТВО ДЛЯ ГАЗОПЛАМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1992 |

|

RU2014185C1 |

| СПОСОБ ОТКЛЮЧЕНИЯ СВАРОЧНОЙ УСТАНОВКИ | 0 |

|

SU278949A1 |

| US 3650515, 21.03.1972 | |||

| СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЕВО-КРЕМНИЕВОГО СПЛАВА | 1999 |

|

RU2148670C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,7-ДИТИА-3,5-ДИАЗАЦИКЛОАЛКАН-4-(ТИ)ОНОВ | 2013 |

|

RU2551687C1 |

| Карбюратор | 1938 |

|

SU56750A1 |

Авторы

Даты

2000-04-20—Публикация

1999-10-13—Подача