Изобретение относится к устройствам для газопламенной обработки металлов и может быть использовано в системах газопитания в качестве вспомогательного оборудования для локализации пламени и защиты от аварий при взрывопожароопасной ситуации.

Известны устройства защиты для систем питания при газопламенной обработке металлов, содержащие обратные клапаны, пламегасящие втулки и отсечные клапаны (см. журнал "Сварочное производство", 1998 г., N 11, статью Капустина О. Е., Нешумовой С.П. Новые требования взрывопожаробезопасности газосварочных работ при использовании индивидуальных баллонов, с. 34-37).

Эти устройства имеют пониженную эксплуатационную надежность и взрывопожаробезопасность и значительную вероятность риска аварий.

Ближайшим аналогом является устройство защиты системы питания при газопламенной обработке материалов, содержащее корпус со входным и выходным отверстиями, между которыми установлена пламегасящая втулка, выполненная из пористого тугоплавкого материала, обратный клапан, включающий сообщенное со входным отверстием седло и взаимодействующий с ним подпружиненный плунжер, и отсечной клапан по температуре, содержащий сообщенное с выходным отверстием седло и встроенный в пламегасящую втулку запорный орган, взаимодействующий с седлом с возможностью перекрытия выходного отверстия при повышении температуры (см. патент RU N 2147500, 1999 г.).

В этом устройстве во внутренней полости пламегасящего элемента установлен подпружиненный толкатель, который служит упором пружины плунжера и связан с плунжером обратного клапана легкоплавким соединением, которое в случае взрывопожароопасной ситуации разрывается, перекрывая выходное отверстие и преграждая путь пламени. При этом обратный клапан не изолирован от пламегасящей втулки, что увеличивает вероятность попадания пламени в полость пламегасящего элемента и в коммуникации и возможность аварийного возгорания. Это снижает эксплуатационную надежность и увеличивает степень риска аварий.

Кроме того, в этом устройстве не решены вопросы конструктивного выполнения пламегасящего элемента, позволяющие увеличить сопротивление проникновению пламени и время локализации пламени, а пламегасящий элемент выполнен в виде втулки преимущественно из дорогого металлокерамического материала, что приводит к увеличению стоимости и массы устройства.

Задачей предложенного технического решения является увеличение эксплуатационной надежности за счет увеличения времени локализации пламени и увеличения сопротивления проникновению пламени, снижение степени риска аварий при одновременном снижении стоимости и массы устройства.

Для решения поставленной задачи в предложенном устройстве защиты для систем питания при газопламенной обработке материалов, содержащем корпус со входным и выходным отверстиями, между которыми установлена пламегасящая втулка, выполненная из пористого тугоплавкого материала, обратный клапан, включающий сообщенное со входным отверстием седло и взаимодействующий с ним подпружиненный плунжер, и отсечной клапан по температуре, содержащий сообщенное с выходным отверстием седло и встроенный в пламегасящую втулку запорный орган, взаимодействующий с седлом с возможностью перекрытия выходного отверстия при повышении температуры, согласно изобретению пламегасящая втулка снабжена соосно установленной в ней с зазором втулкой из пористого легкоплавкого материала, отделена от обратного клапана стаканом, имеющим боковые стенки с перепускными отверстиями и днище, встроенное в торец пламегасящей втулки, при этом запорный орган отсечного клапана закреплен на пластине из металла с памятью, скрепленной с днищем стакана.

Кроме того, в предложенном устройстве защиты системы питания при газопламенной обработке материалов, согласно изобретению, между втулкой из пористого тугоплавкого материала и втулкой из пористого легкоплавкого металла могут быть соосно установлены с зазором n концентричных втулок из пористого нержавеющего металла.

В устройстве защиты системы питания при газопламенной обработке материалов согласно изобретению ячейки пор втулок могут уменьшаться от центра к периферии.

Технический результат, достигаемый при этом, состоит в увеличении эксплуатационной надежности за счет увеличения времени локализации пламени и увеличения сопротивления проникновению пламени, в снижении степени риска аварий в 10 раз при одновременном снижении стоимости устройства в 3 раза и его массы в 1,2 раза.

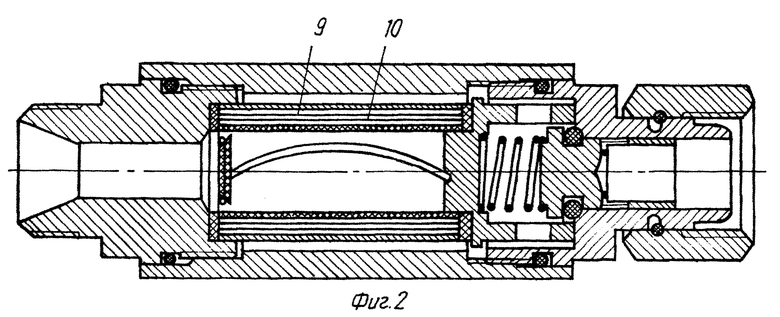

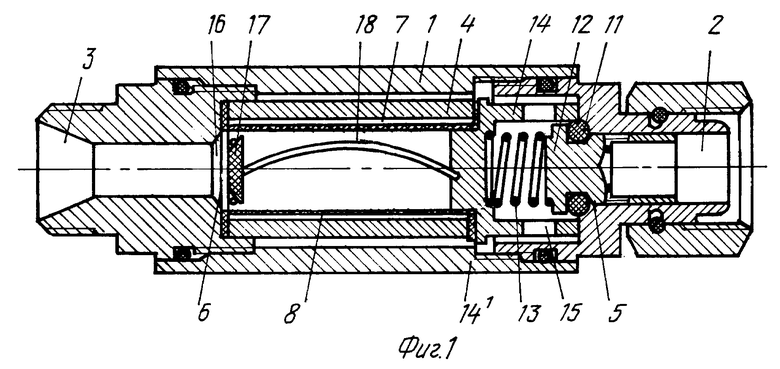

На фиг. 1 показана конструкция устройства защиты, в котором во втулке из тугоплавкого пористого материала установлена втулка из легкоплавкого материала; на фиг. 2 -конструкция устройства, в котором между втулками из тугоплавкого и легкоплавкого пористых материалов установлены с зазором n концентричных втулок из пористого нержавеющего металла.

Устройство содержит корпус 1 со входным 2 и выходным 3 отверстиями, между которыми установлены пламегасящая втулка 4, обратный клапан 5 и отсечной клапан 6 по температуре.

Пламегасящая втулка 4 выполнена из тугоплавкого пористого материала и содержит концентрично установленную в ней с зазором 7 втулку 8 из пористого легкоплавкого металла.

Между втулкой 4 из тугоплавкого пористого материала и втулкой 8 из пористого легкоплавкого металла могут быть установлены с зазором 9 n концентричных перистых втулок 10 из нержавеющего металла.

Обратный клапан 5 выполнен в виде сообщенного со входным отверстием 2 седла 11 и взаимодействующего с ним плунжера 12, подпружиненного пружиной 13.

Пламегасящая втулка 4 отделена от обратного клапана 5 стаканом 14, имеющим стенку с перепускными отверстиями 15 для протока газа и днище 141, встроенное в торец пламегасящей втулки 4 со стороны обратного клапана 5.

Отсечной клапан 6 по температуре содержит сообщенное с выходным отверстием 3 седло 16 и взаимодействующий с седлом 16 запорный орган 17.

Запорный орган 17 скреплен с днищем стакана 14 пластиной 18 из металла с памятью.

Работа устройства происходит следующим образом.

В рабочей ситуации при газопламенной обработке материалов обратный 5 и отсечной 6 клапаны открыты. Газ через входное отверстие 2, седло 11 обратного клапана 5, через перепускные отверстия 15 в стенке стакана 14, через ячейки пор пламегасящей втулки 4 из пористого тугоплавкого материала и ячейки пор втулки 8 из пористого легкоплавкого металла (см. фиг. 1) проходит к седлу 16 отсечного клапана 6 и через выходное отверстие 3 поступает в магистраль подачи газа в устройство газопламенной обработки материалов (или, согласно фиг. 2, газ поступает от втулки 4 через ячейки пор концентричных втулок 10 ко втулке 8 из пористого легкоплавкого металла).

В случае взрывопожароопасной ситуации при обратных ударах повышается температура внутри устройства. При повышении температуры пластина из металла с памятью распрямляется и закрепленный на ней запорный орган 17 отсечного клапана 6 надежно перекроет седло 16 и сообщенное с ним выходное отверстие 3, преграждая путь пламени. Этим достигается увеличение быстродействия локализации пламени, снижение вероятности риска аварий и повышение эксплуатационной надежности устройства.

В том случае, если пламя проникнет внутрь пламегасящей втулки 4, под действием температуры расположенная в ней втулка 8 из пористого легкоплавкого металла расплавится и заполнит поры пламегасящей втулки из пористого тугоплавкого материала (см. фиг. 1) или заполнит поры n концентричных пористых втулок 10 (см. фиг. 2), преграждая путь пламени. Выполнение пламегасящей втулки 4 со встроенной в нее втулкой 8 и со встроенными между втулками 4, 8 n концентричными пористыми втулками из нержавеющего металла способствует рассечению фронта пламени и увеличению поверхности пламегасящей втулки, увеличению времени локализации пламени, что, в свою очередь, способствует увеличению эксплуатационной надежности, снижению степени риска аварий при одновременном снижении стоимости устройства.

Выполнение во втулках ячеек пор, уменьшающихся от центра к периферии, способствует увеличению сопротивления проникновению пламени, что дополнительно увеличивает эксплуатационную надежность устройства и снижает степень риска аварий.

Технико-экономический эффект предложенного устройства состоит в увеличении эксплуатационной надежности, в снижении степени риска аварий в 10 раз при одновременном снижении стоимости устройства в 3 раза и его массы в 1,2 раза.

Изобретение относится к газопламенной обработке металлов и может быть использовано при взрывоопасной ситуации в качестве вспомогательного оборудования для защиты от пожара и взрывов. Между входным и выходным отверстиями корпуса установлена пламегасящая втулка, выполненная из пористого тугоплавкого материала. Обратный клапан состоит из седла и подпружиненного плунжера. Отсечной клапан по температуре состоит из сообщенного с выходным отверстием седла и встроенного в пламегасящую втулку с возможностью взаимодействия с седлом и перекрытия выходного отверстия при повышении температуры запорного органа. В пламегасящей втулке соосно установлена с зазором втулка из пористого легкоплавкого металла и стакан, имеющий боковые стенки с перепускными отверстиями и днище, встроенное в торец пламегасящей втулки. Запорный орган снабжен пластиной из металла с памятью формы, скрепленной с ним и с днищем стакана. Кроме того, между пламегасящей втулкой и втулкой из пористого легкоплавкого металла могут быть соосно установлены с зазором n концентрично расположенных втулок из пористого нержавеющего металла. Втулки имеют ячейки пор, размеры которых уменьшаются от центра к периферии. Такое выполнение устройства позволяет увеличить эксплуатационную надежность, снизить степень риска аварий в 10 раз при одновременном снижении стоимости устройства в 3 раза и его массы в 1,2 раза. 2 з.п.ф-лы, 2 ил.

| СИСТЕМА ГАЗОПИТАНИЯ ДЛЯ ГАЗОПЛАМЕННОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1999 |

|

RU2147500C1 |

| ГАЗОКИСЛОРОДНЫЙ РЕЗАК, ВЕНТИЛЬ И РЕГУЛИРОВОЧНЫЙ КЛАПАН | 1991 |

|

RU2033576C1 |

| ГАЗОВАЯ ГОРЕЛКА | 1992 |

|

RU2017049C1 |

| СВАРОЧНАЯ ГОРЕЛКА-РЕЗАК | 1993 |

|

RU2056586C1 |

| РЕГУЛЯТОР ДАВЛЕНИЯ ГАЗА | 1997 |

|

RU2117325C1 |

| RU 20008047 C1, 28.02.1994 | |||

| US 5056550, 06.11.1991 | |||

| Каталог фирмы "Witt autogen", ФРГ, 1981 | |||

| Машины, установки и аппаратура для газопламенной обработки металлов: Каталог, изд | |||

| ЦИНТИхимнефтемаш | |||

| - М., 1982, с.55, 56. | |||

Авторы

Даты

2001-06-20—Публикация

2000-11-09—Подача