Изобретение относится к газопламенной обработке металлов и может быть использовано при взрывоопасной ситуации в качестве вспомогательного оборудования для защиты от пожара и взрывов.

Известен способ подачи компонентов окислителя или горючего в устройство газопламенной обработки металлов, заключающийся в формировании однонаправленного газового потока окислителя или горючего с перекрытием подачи газа при взрывопожароопасной ситуации с помощью обратного клапана и локализации пламени с помощью пламегасящей втулки (см. журнал "Сварочное производство", 1998, N 11, статью О.Е. Капустина, С.П. Нешумовой "Новые требования взрывопожаробезопасности газосварочных работ при использовании индивидуальных баллонов", с. 34-37, рис. 3).

В этом способе не решены мероприятия, позволяющие увеличить время локализации пламени при обратном ударе во время взрывопожароопасных ситуаций, что приводит к снижению эксплуатационной надежности способа и увеличению степени риска аварии.

Известно средство защиты для устройства газопламенной обработки металлов, содержащее обратный клапан и пламегасящую втулку (см. журнал "Сварочное производство", 1998, N 11, статью О.Е. Капустина, С.П. Нешумовой "Новые требования взрывопожаробезопасности газосварочных работ при использовании идивидуальных баллонов", с. 34-37, рис. 3).

В этой статье не решены вопросы конструкций и параметров сблокированных обратного клапана и пламегасящей втулки, позволяющие повысить эксплуатационную надежность, снизить вероятность риска аварий и одновременно решить эргономические проблемы за счет уменьшения габаритов и массы устройства.

Наиболее близким аналогом является способ подачи компонентов окислителя или горючего в устройстве газопламенной обработки металлов, заключающийся в формировании однонаправленного газового потока окислителя или горючего с перекрытием подачи газа при взрывопожароопасной ситуации с помощью обратного клапана и локализацией пламени с помощью пламегасящей втулки (см. пат RU N 2147501, 1999 г.).

В этом способе при взрывопожароопасной ситуации и обратных ударах пламя распространяется от наружной поверхности внутрь пламегасящей втулки, что ведет в условиях обратных ударов к уменьшению времени локализации пламени и повышению риска аварий. В известном способе не предусмотрены подбор оптимального соотношения площадей наружной и внутренней поверхностей пламегасящей втулки, а также подбор формы наружной поверхности пламегасящей втулки, позволяющие увеличить время локализации пламени и снизить вероятность риска аварии.

Наиболее близким аналогом является средство защиты для устройства газопламенной обработки металлов, содержащее корпус со входным и выходным отверстиями, между которыми соосно установлены обратный клапан и пламегасящая втулка, образующая с корпусом кольцевую полость, а обратный клапан содержит подпружиненный относительно упора плунжер, взаимодействующий с седлом, сообщенным со входным отверстием (см. пат. RU N 2147501, 1999 г.).

В этом устройстве сообщение внутренней полости пламегасящей втулки с выходным отверстием перекрыто упором пружины обратного клапана. Поэтому при обратном ударе пламя проходит в кольцевую полость и через пламегасящую втулку в ее внутреннюю полость, что ведет к уменьшению времени локализации пламении на пламегасящей втулке и увеличению вероятности риска аварии. Кроме того, в известном устройстве не предусмотрен выбор соотношения объемов кольцевой и внутренней полостей пламегасящей втулки, позволяющий дополнительно увеличить время локализации. Не предусмотрены средства, позволяющие снизить скорость волны детонации.

Задачами предложенного способа и средства защиты для его реализации являются повышение эксплуатационной надежности и снижение вероятности риска аварии в условиях взрывопожароопасной ситуации за счет увеличения времени проскока пламени через пламегасящую втулку.

Дополнительно к этому задачей предложенного устройства является повышение эксплуатационной надежности за счет уменьшения скорости детонации.

Для решения поставленных задач в способе подачи компонентов окислителя или горючего в устройстве газопламенной обработки металлов, включающем формирование однонаправленного газового потока окислителя или горючего, который перекрывают при возникновении взрывопожароопасной ситуации с помощью обратного клапана, и с помощью пламегасящей втулки локализуют пламя, локализацию пламени осуществляют, задавая направление пламени изнутри к наружной поверхности пламегасящей втулки, а пламегасящую втулку выполняют с площадью наружной FН и внутренней FВН поверхностей исходя из следующего соотношения FН/FВН > 1,2.

Кроме того, наружную поверхность пламегасящей втулки выполняют ребристой.

Для решения поставленных задач средство защиты для устройства газопламенной обработки металлов, содержащее корпус со входным и выходным отверстиями, между которыми соосно установлены обратный клапан и пламегасящая втулка, образующая с корпусом кольцевую полость, и обратный клапан, состоящий из седла, сообщенного со входным отверстием корпуса, упора и подпружиненного относительно упора плунжера, установленного с возможностью взаимодействия с седлом, снабжено стаканом, установленным с возможностью отделения внутренней полости пламегасящей втулки от обратного клапана и перекрытия внутренней полости пламегасящей втулки наружной стороной его днища, в стакане размещена пружина плунжера и в его стенке выполнены отверстия для сообщения кольцевой полости со входным отверстием через седло клапана, а упором является внутренняя сторона днища стакана, кольцевая полость и внутренняя полость пламегасящей втулки выполнены с объемами, выбранными из соотношения VК/VВН >2, где VК - объем кольцевой полости, VВН - объем внутренней полости, при этом поверхность выходного отверстия выполнена с шероховатостью RZ, выбранной из соотношения RZ/dвых = 0,015 - 0,2, где dвых - диаметр выходного отверстия.

Кроме того, шероховатость выходного отверстия образована с кольцевыми или винтообразными рисками.

Технический результат состоит в увеличении эксплуатационной надежности и в снижении вероятности риска аварии за счет увеличения времени проскока пламени через пламегасящую втулку в 2 раза и снижения скорости детонации в 2 раза.

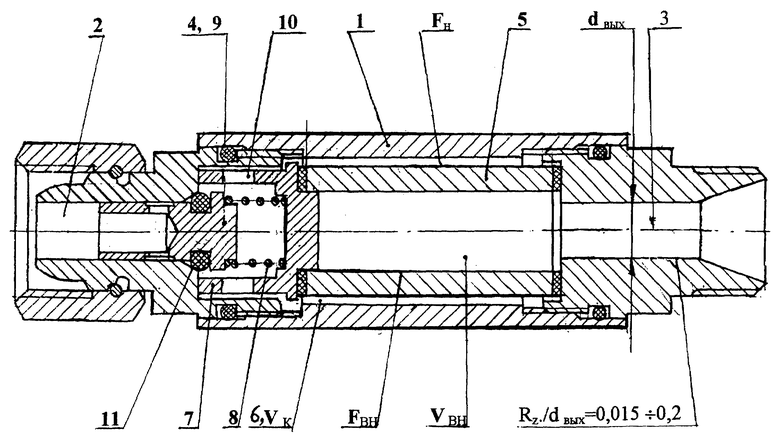

Предложенный способ и средство защиты поясняются чертежом, на котором приведена конструктивная схема устройства, являющегося одним из вариантов реализации способа.

Устройство содержит корпус 1 со входным 2 и выходным 3 отверстиями, между которыми соосно установлены обратный клапан 4 и пламегасящая втулка 5. Пламегасящая втулки 5 образует с корпусом 1 кольцевую полость 6, объем которой равен VК.

Внутренняя полость пламегасящей втулки 5 (имеющая объем VВН) сообщена с выходным отверстием 3. Она отделена от обратного клапана 4 стаканом 7, днище которого является упором для размещенной в стакане пружины 8 плунжера 9 обратного клапана 4. В боковых стенках стакана 7 выполнены отверстия 10, которые сообщают кольцевую полость 6 со входным отверстием 2 через седло 11 плунжера 9 клапана 4.

Соотношение площадей наружной и внутренней поверхностей пламегасящей втулки соответствует отношению FН/FВН > 1,2, где FН - площадь наружной поверхности втулки; FВН - площадь внутренней поверхности втулки. Наружную поверхность пламегасящей втулки 5 могут выполнять ребристой (на чертеже не показано).

Соотношение объемов кольцевой полости VК и внутренней полости пламегасящей втулки 5 соответствует отношению VК/VВН > 2, где VК - объем кольцевой полости, сформированной вокруг пламегасящей втулки; VВН - объем внутренней полости втулки, а поверхность выходного отверстия выполнена с шероховатостью в виде кольцевых или винтообразных рисок. Величина шероховатости RZ выбирается из соотношения RZ/dвых = 0,015 - 0,2, где dвых - диаметр выходного отверстия.

Способ заключается в следующем.

При нормальной работе способ подачи компонентов окислителя или горючего в устройство газопламенной обработки металлов заключается в формировании однонаправленных газовых потоков окислителя и горючего. При взрывоопасной ситуации перекрывают подачу компонентов окислителя или горючего с помощью обратных клапанов 4 и пламя локализуют в пламегасящей втулке 5.

При этом направление пламени задают изнутри, от внутренней к наружной поверхности пламегасящей втулки 5, что способствует увеличению времени проскока пламени через пористую пламегасящую втулку 5. При этом соотношение площадей наружной и внутренней поверхностей пламегасящей втулки выбирают FН/FВН > 1,2, где FН - площадь наружной поверхности втулки; FВН - площадь внутренней поверхности втулки. Это способствует увеличению эксплуатационной надежности и снижению риска аварии за счет увеличения времени проскока пламени через пламегасящую втулку 5.

Для дополнительного увеличения времени проскока пламени наружную поверхность пламегасящей втулки могут выполнять ребристой (на чертеже не показано).

Предложенное средство защиты работает следующим образом.

При нормальных условиях газопламенной обработки металлов обратный клапан 4 открыт, его плунжер 9 с пружиной 8 прижат давлением газа к внутренней стороне днища стакана 7. Газ через входное отверстие 2, седло 11 плунжера 9 клапана 4, отверстия 10 в стенке стакана 7, кольцевую полость 6, пламегасящую втулку 5 поступает во внутреннюю полость пламегасящей втулки 5 и через выходное отверстие 3 выходит в магистраль подачи газа к устройству газопламенной обработки.

В случае взрывопожароопасной ситуации плунжер 9 под действием давления обратного удара садится на седло 11, перекрывая подачу газа от входного отверстия 2. Внутренняя полость пламегасящей втулки 5 изолирована от клапана 4 днищем стакана 7 и сообщена с выходным отверстием 3 и пламя попадает от выходного отверстия 3 через внутреннюю полость и пламегасящую втулку 5 в кольцевую полость 6, где локализуется. При этом соотношение объемов кольцевой полости VК и внутренней полости пламегасящей втулки 5 соответствует отношению VК/VВН > 2, где VК - объем кольцевой полости, сформированной вокруг пламегасящей втулки, VВН - объем внутренней полости пламегасящей втулки, что способствует увеличению времени локализации пламени и снижению степени риска аварий.

Поверхность выходного отверстия выполнена с шероховатостью в виде кольцевых или винтообразных рисок. Величина шероховатости RZ выбирается из соотношения RZ/dвых = 0,015 - 0,2, где dвых - диаметр выходного отверстия.

Это способствует увеличению эксплуатационной надежности и снижению вероятности риска аварии за счет снижения скорости детонации в 2 раза.

Технико-экономический эффект предложенного технического решения состоит в увеличении эксплуатационной надежности и снижении вероятности риска аварий за счет увеличения времени проскока пламени в 2 раза и снижения скорости детонации в 2 раза.

Изобретение относится к газопламенной обработке металлов и может быть использовано при взрывоопасной ситуации в качестве вспомогательного оборудования для защиты от пожара и взрывов. Локализацию пламени осуществляют, задавая направление пламени изнутри к наружной поверхности пламегасящей втулки. Пламегасящую втулку выполняют с площадью наружной FН и внутренней FВН поверхностей исходя из следующего соотношения FН / FВН > 1,2. Наружную поверхность пламегасящей втулки выполняют ребристой. Стакан установлен с возможностью отделения внутренней полости пламегасящей втулки от обратного клапана и перекрытия внутренней полости наружной стороной его днища. В стакане размещена пружина плунжера и в его стенке выполнены отверстия для сообщения кольцевой полости со входным отверстием через седло клапана. Упором является внутренняя сторона днища стакана. Кольцевая полость и внутренняя полость пламегасящей втулки выполнены с объемами, выбранными из соотношения VК / VВН > 2, где VК - объем кольцевой полости, VВН - объем внутренней полости. Поверхность выходного отверстия выполнена с шероховатостью RZ, выбранной из соотношения RZ / dвых = 0,015 - 0,2, где dвых - диаметр выходного отверстия. Все это увеличивает эксплуатационную надежность и снижает вероятность риска аварий за счет увеличения времени проскока пламени в 2 раза и снижения скорости детонации в 2 раза. 2 с. и 2 з.п. ф-лы, 1 ил.

| СИСТЕМА ГАЗОПИТАНИЯ ДЛЯ ГАЗОПЛАМЕННОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1999 |

|

RU2147501C1 |

| УСТРОЙСТВО ДЛЯ ГАЗОПЛАМЕННОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1995 |

|

RU2083335C1 |

| ГЕНЕРАТОР АЦЕТИЛЕНСОДЕРЖАЩЕГО ГАЗА ДЛЯ ГАЗОПЛАЗМЕННОЙ РЕЗКИ И СВАРКИ МЕТАЛЛОВ | 1993 |

|

RU2026333C1 |

| СПОСОБ ПОЛУЧЕНИЯ КИСЛОРОДНО-ВОДОРОДНОЙ ГАЗОВОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2044151C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ АЗОТНЫХ УДОБРЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2224588C1 |

| US 3554679, 12.06.1971 | |||

| СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЕВО-КРЕМНИЕВОГО СПЛАВА | 1999 |

|

RU2148670C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,7-ДИТИА-3,5-ДИАЗАЦИКЛОАЛКАН-4-(ТИ)ОНОВ | 2013 |

|

RU2551687C1 |

| АНТЕННА С ШИРОКИМ ЛЕПЕСТКОМ ДИАГРАММЫ НАПРАВЛЕННОСТИ | 1996 |

|

RU2155460C2 |

| US 4613303, 23.09.1986 | |||

| Экономайзер | 0 |

|

SU94A1 |

| US 5098284, 24.05.1992. | |||

Авторы

Даты

2001-05-20—Публикация

2000-09-27—Подача