Изобретение относится к химической технологии, в частности к способам получения алкилбензина путем алкилирования изопарафинов олефинами и может быть использовано в нефтеперерабатывающей и нефтехимической промышленности.

Одним из основных процессов, направленных на получение высокооктановых компонентов автобензинов, является процесс сернокислотного алкилирования изопарафинов олефинами.

Известен способ алкилирования изопарафинов олефинами путем проведения реакции в горизонтальном реакторе с внутренним охлаждением. Чаще всего в качестве сырья этого процесса используют изобутан с установок газофракционирования (ГФУ) и бутан-бутиленовую фракцию с установок каталитического крекинга, которые вместе с циркулирующей серной кислотой поступают в реактор. Во всем объеме реактора изобутан и другие углеводороды находятся в жидком состоянии и при помощи мешалок интенсивно циркулируют в аппарате, вследствие чего образуется большая активная поверхность контакта реагирующих углеводородов с каталитическим комплексом. Условия проведения реакции: температура 2-7oC, соотношение изобутан : олефины во входящем в реактор потоке не менее 5 1, концентрация кислоты в реакторе более 85 мас.% (Справочник нефтепереработчика. Под ред. Г.А.Ластовкина и др., Л., Химия, 1986, c.167-171.)

Недостатком известного способа является то, что выход алкилбензина находится ниже возможного ввиду пониженного соотношения изобутана к бутиленам в реакционной зоне.

Наиболее близким решением по технической сущности и достигаемым результатам является способ получения алкилбензина путем алкилирования изопарафинов олефинами в присутствии серной кислоты с использованием в качестве сырья изобутана и бутан-бутиленовой фракции (ББФ). Свежий и рециркулирующий изобутан вместе с ББФ и серной кислотой поступают в горизонтальный реактор, во всем объеме которого углеводороды находятся в жидком состоянии и при помощи мешалок интенсивно циркулируют в аппарате. Условия проведения реакции: температура 2-7oC, соотношение изобутан : олефины во входящем потоке не менее 5 : 1, концентрация кислоты в реакторе более 90 мас.%. Реакционную смесь, состоящую из кислоты, непрореагировавшего изобутана и алкилбензина, после отстоя отработанной кислоты, кислотной и щелочной очистки направляют на разделение в колонну деизобутанизации для отделения изобутана, который далее смешивается с изобутановой фракцией с ГФУ и после охлаждения направляется в реактор алкилирования. (Дорогочинский А.3. и др. Сернокислотное алкилирование изопарафинов олефинами. М., Химия, 1970, с.216.)

Недостатком способа, принятого за прототип, является недостаточно высокий выход алкилбензина, обусловленный чаще всего недостаточным количеством изобутана в реакционной смеси ввиду ограниченных ресурсов на заводах в виде изобутановой фракции установки ГФУ и бутан-бутиленовой фракции (ББФ) установки каталитического крекинга.

Целью предлагаемого изобретения является увеличение выхода алкилбензина.

Поставленная цель достигается способом, согласно которому смесь алкилбензина и непрореагировавшего изобутана подают в верх колонны деизобутанизации, в нижнюю часть этой колонны подают в количестве 10 - 25 об.% от количества реакционной смеси стабильный изомеризат C4 состава, об.%: изобутан 25-55, н-бутан 45-75, при давлении 7 - 8 МПа и температуре, oC: верха 50-55, низа 85-90 происходит отделение изобутана, возвращаемого в реактор алкилирования; с низа колонны деизобутанизации выводят фракцию, содержащую алкилбензин и н-бутан, которую подают в колонну дебутанизации для отделения от алкилбензина н-бутановой фракции, которую далее совместно с н-бутановой фракцией ГФУ нагревают в печи до температуры 200 - 430oC и подвергают изомеризации в присутствии катализатора, содержащего 0,40-0,55 мас.% платины, 3-7 мас. % галогена на окисноалюминиевом носителе, при давлении 2,0 - 3,5 МПа, объемной скорости подачи сырья 1 - 2 ч-1, далее, после отделения водородсодержащего газа от нестабильного изомеризата C4, последний направляют в стабилизационную колонну, где при давлении 7 - 8 МПа и температуре, oC: верха 40-50, низа 80-90 происходит его стабилизация с последующим возвратом в колонну деизобутанизации и далее в реактор алкилирования.

Проведение способа получения алкилбензина согласно предлагаемому техническому решению позволяет увеличить количество изобутана, подаваемого в реактор алкилирования и повысить выход алкилбензина.

Существенным отличительным признаком предлагаемого способа по сравнению со способом, принятым за прототип, является противоточное контактирование смеси алкилбензина и непрореагировавшего изобутана, подаемого в верх колонны деизобутанизации, со стабильным изомеризатом C4, подаваемым в нижнюю часть этой колонны в количестве 10-25 об.% от количества реакционной смеси и полученным изомеризацией н-бутана, отделенного на колонне дебутанизации от алкилбензина.

Таким образом, заявляемый способ соответствует критерию изобретения "новизна".

Способ осуществляют следующим образом. Высокооктановый компонент автобензинов (алкилбензин) получают путем алкилирования изобутана олефинами в реакторном блоке установки сернокислотного алкилирования (СКА) в присутствии серной кислоты в горизонтальном реакторе с внутренним охлаждением. Условия проведения реакции: температура 2-7oC, соотношение изобутан : олефины во входящем в реактор потоке не менее 5 : 1. Реакционную смесь, состоящую из кислоты, непрореагировавшего и свежего изобутана и алкилбензина, после отстоя отработанной кислоты, кислотной и щелочной очистки направляют на разделение в верх колонны деизобутанизации. В нижнюю часть этой колонны подают стабильный изомеризат C4 состава, об.%: изобутан 25-55, н-бутан 45-75, полученный на блоке изомеризации, в количестве 10 - 25 об.% от количества реакционной смеси. В результате противоточного контактирования этих потоков при давлении 7 - 8 МПа и температуре, oC: верха 50-55, низа 85-90 происходит более четкое отделение изобутана, который выводится верхом колонны деизобутанизации и совместно с изобутановой фракцией ГФУ и после охлаждения направляется в реактор алкилирования.

С низа колонны деизобутанизации выводят фракцию, содержащую алкилбензин и н-бутан, которую подают в колонну дебутанизации для отделения н-бутановой фракции от алкилбензина при давлении 3,5-5 МПа и температуре, oC: верха 35-45, низа 120-130. Алкилбензин выводят с куба колонны дебутанизации в парк готовой продукции в качестве высокооктанового компонента для приготовления товарных бензинов.

Н-бутановую фракцию - верх колонны дебутанизации - смешивают с н-бутановой фракцией с ГФУ, нагревают в печи) до температуры 200 - 430oC и подвергают изомеризации в реакторе в присутствии катализатора, содержащего 0,40-0,55 мас.% платины, 3-7 мас.% галогена и оксид алюминия - остальное до 100%, при давлении 2,0 - 3,5 МПа, объемной скорости подачи сырья 1 - 2 ч-1. Выход изобутана за проход - 20-55 мас.% на пропущенное сырье.

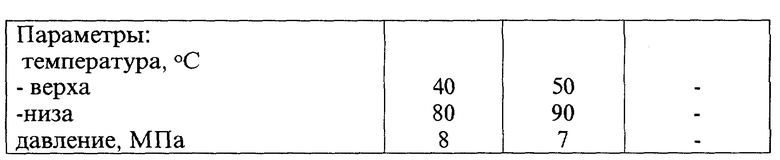

Смесь нестабильного изомеризата и водородсодержащего газа (ВСГ) направляют в сепаратор для отделения циркулирующего ВСГ и далее в стабилизационную колонну, где при давлении 7 - 8 МПа и температуре, oC: верха 40-50, низа 80-90 происходит стабилизация нестабильного изомеризата.

Стабильный изомеризат C4 состава 20-55 мас.% изобутан, 45 - 80 мас.% н-бутан направляют в колонну деизобутанизации и далее в реактор алкилирования.

Анализ известных технических решений по способам алкилирования изопарафинов олефинами и получения алкилбензинов позволяет сделать вывод об отсутствии в них признаков, сходных с существенными отличительными признаками заявленного способа, то есть о соответствии заявляемого способа требованиям изобретательского уровня.

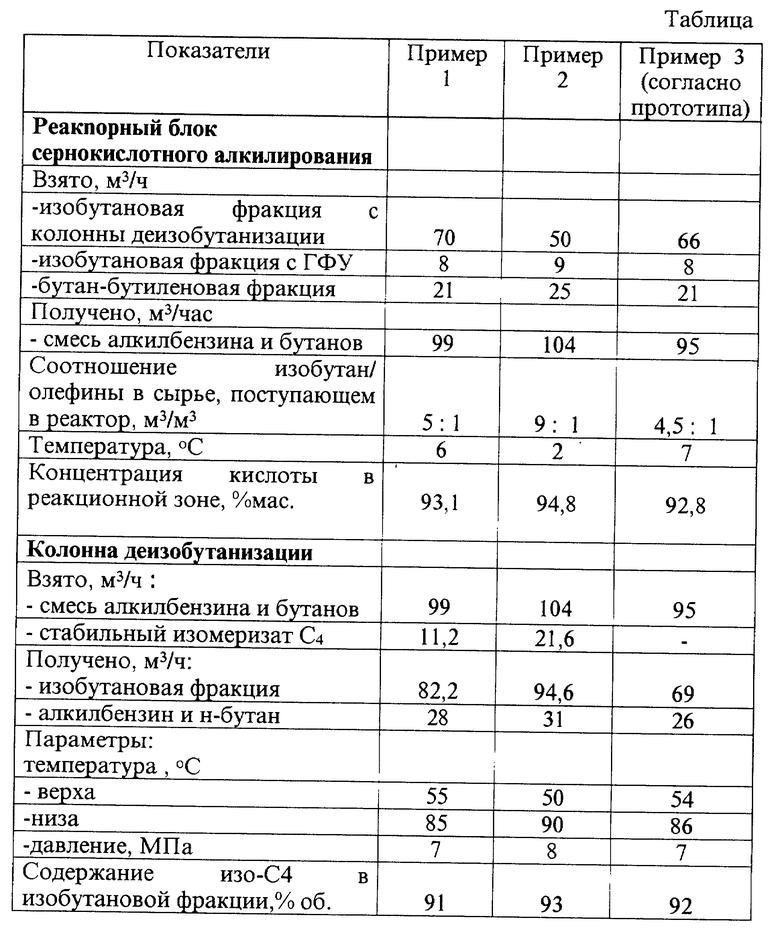

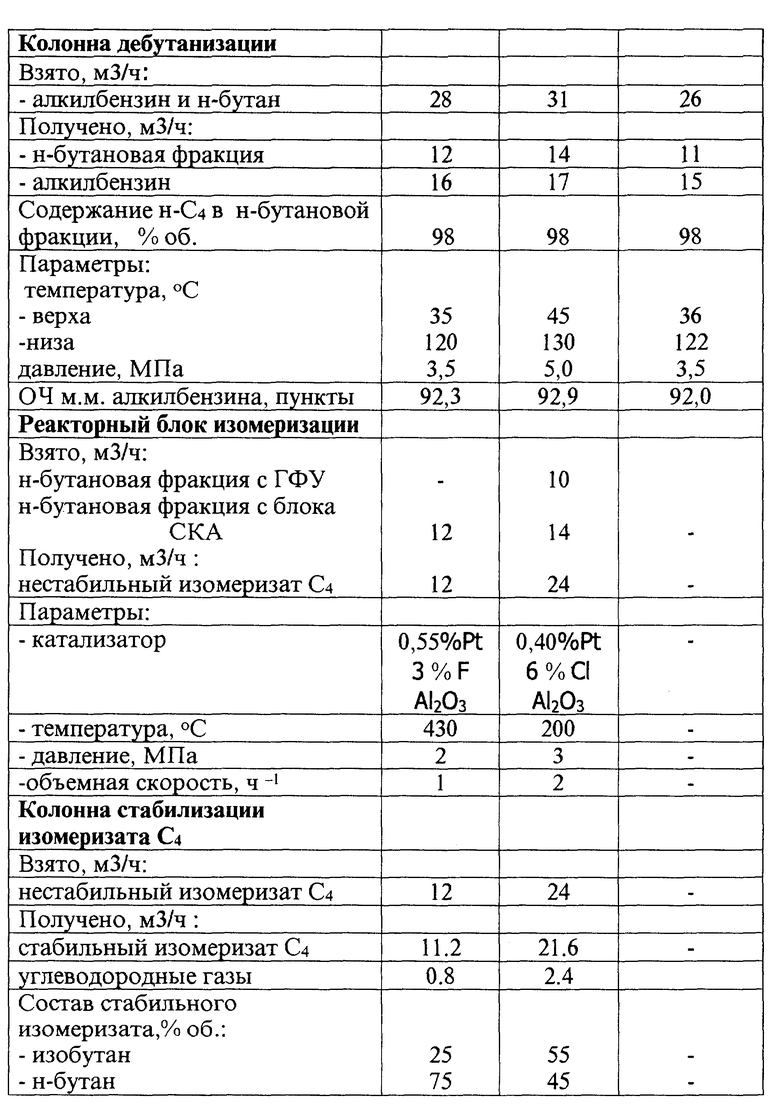

Преимущества предлагаемого способа иллюстрируются приведенными ниже примерами.

Пример 1

Алкилбензин получают путем алкилирования изобутана олефинами в реакторном блоке установки сернокислотного алкилирования в присутствии серной кислоты в горизонтальном реакторе с внутренним охлаждением. Реакционную смесь, состоящую из кислоты, непрореагировавшего изобутана и алкилбензина, после отстоя отработанной кислоты, кислотной и щелочной очистки направляют на разделение в верх колонны деизобутанизации. В нижнюю часть этой колонны подают в количестве 10 об.% от количества реакционной смеси стабильный изомеризат C4, полученный на блоке изомеризации. В результате противоточного контактирования этих потоков происходит отделение изобутана, который выводится верхом колонны деизобутанизации и совместно с изобутановой фракцией с ГФУ после охлаждения до 25oC направляется в реактор алкилирования.

С низа колонны деизобутанизации выводят фракцию, содержащую алкилбензин и н-бутан, которую подают в колонну дебутанизации для отделения н-бутановой фракции от алкилбензина, который выводят с куба колонны дебутанизации в парк готовой продукции в качестве высокооктанового компонента для приготовления товарных бензинов.

Н-бутановую фракцию - верх колонны дебутанизации - смешивают с н-бутановой фракцией ГФУ, нагревают до температуры 430oC и подвергают изомеризации в реакторе в присутствии катализатора, содержащего 0,55 мас.% платины, 3 мас. % галогена и оксид алюминия - остальное до 100% при давлении 2,0 МПа, объемной скорости подачи сырья 1 ч-1.

Смесь нестабильного изомеризата и водородсодержащего газа (ВСГ) после охлаждения до температуры 35oC и отделения циркулирующего ВСГ направляется в стабилизационную колонну для стабилизации изомеризата.

Стабильный изомеризат C4 состава 25 мас.% изобутан, 75 об.% н-бутан направляют в колонну деизобутанизации и далее в реактор алкилирования.

Основные технологические показатели приведены в таблице.

Пример 2

Алкилирование изобутана олефинами проводили согласно примеру 1. Основные технологические показатели приведены в таблице.

Пример 3

Алкилирование изобутана олефинами проводили согласно примеру 1, но без изомеризации циркулирующего н-бутана и без подачи стабильного изомеризата C4 в низ колонны деизобутанизации. Основные технологические показатели приведены в таблице.

Таким образом, проведение процесса согласно предлагаемому способу (примеры 1-2) позволяет увеличить выход алкилбензина на 6,7-13,3 об.%н

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗИНА | 1997 |

|

RU2136643C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА АВТОБЕНЗИНОВ | 2002 |

|

RU2229470C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗИНА | 2004 |

|

RU2256639C1 |

| ЗОНА ИЗОМЕРИЗАЦИИ В АЛКИЛАТНОМ КОМПЛЕКСЕ | 2019 |

|

RU2764177C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗИНА | 1998 |

|

RU2140894C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА АВТОМОБИЛЬНЫХ БЕНЗИНОВ | 2008 |

|

RU2385856C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА АВТОБЕНЗИНА | 1997 |

|

RU2141465C1 |

| СОВМЕСТНОЕ ПОЛУЧЕНИЕ МТБЭ И АЛКИЛАТА | 2018 |

|

RU2742810C1 |

| СПОСОБ АЛКИЛИРОВАНИЯ ПАРАФИНОВ | 2007 |

|

RU2412142C2 |

| СПОСОБ РАЗДЕЛЕНИЯ ИЗОПЕНТАН-ПЕНТАН-ГЕКСАНОВОЙ ФРАКЦИИ | 2012 |

|

RU2478601C1 |

Использование: нефтеперерабатывающая и нефтехимическая отрасли промышленности. Сущность: изобутан алкилируют олефинами в присутствии серной кислоты. Смесь алкилбензина и непрореагировавшего изобутана подают в верх колонны деизобутанизации, в нижнюю часть этой колонны подают в количестве 10 - 25 об. % от количества реакционной смеси стабильный изомеризат С4 состава, об. %: изобутан 25 - 55, н-бутан 45 - 76, при давлении 7 - 8 МПа и температуре, °С: верха 50 - 55, низа 85 - 90 происходит отделение изобутана, возвращаемого в реактор алкилирования. С низа колонны деизобутанизации выводят фракцию, содержащую алкилбензин и н-бутан, которую подают в колонну дебутанизации для отделения от алкилбензина н-бутановой фракции, которую далее совместно с н-бутановой фракцией ГФУ нагревают в печи до 200 - 430°С и подвергают изомеризации в присутствии катализатора, содержащего 0,40 - 0,55 мас. % платины, 3-7 мас.% галогена на окисно-алюминиевом носителе, при давлении 2,0 - 3,5 МПа, объемной скорости подачи сырья 1 - 2 ч-1. После отделения водородсодержащего газа от нестабильного изомеризата С4 последний направляют в стабилизационную колонну, где при давлении 7 - 8 МПа и температуре, °С: верха 40 - 50, низа 80 - 90 происходит его стабилизация с последующим возвратом в колонну деизобутанизации и далее в реактор алкилирования. Технический результат - повышение выхода алкилбензина. 1 табл.

Способ получения алкилбензина путем алкилирования изобутана олефинами в присутствии серной кислоты с подачей свежего и рецирулирующего изобутана в горизонтальный реактор, отстоя реакционной смеси, состоящей из кислоты, непрореагировавшего изобутана и алкилбензина, кислотной и щелочной очистки, отделения в колонне деизобутанизации изобутана, который далее возвращается в реактор алкилирования, отличающийся тем, что смесь алкилбензина и непрореагировавшего изобутана подают в верх колонны деизобутанизации, в нижнюю часть этой колонны подают в количестве 10 - 25 об.% от количества реакционной смеси стабильный изомеризат C4 состава, об.%: изобутан 25 - 55, н-бутан 45 - 75, при давлении 7 - 8 МПа и температуре, oС: верха 50 - 55, низа 85 - 90 происходит отделение изобутана, возвращаемого в реактор алкилирования, с низа колонны деизобутанизации выводят фракцию, содержащую алкилбензин и н-бутан, которую подают в колонну дебутанизации для отделения от алкилбензина н-бутановой фракции, которую далее совместно с н-бутановой фракцией ГФУ нагревают в печи до 200 - 430oС и подвергают изомеризации в присутствии катализатора, содержащего 0,40 - 0,55 мас.% платины, 3 - 7 мас.% галогена на окисно-алюминиевом носителе, при давлении 2,0 - 3,5 МПа, объемной скорости подачи сырья 1 - 2 ч-1, далее после отделения водородсодержащего газа от нестабильного изомеризата C4 последний направляют в стабилизационную колонну, где при давлении 7 - 8 МПа и температуре, oС: верха 40 - 50, низа 80 - 90 происходит его стабилизация с последующим возвратом в колонну деизобутанизации и далее в реактор алкилирования.

| Дорогочинский А.З | |||

| и др | |||

| Сернокислотное алкилирование изопарафинов олефинами.-М.: Химия, 1970, с.119-121 | |||

| Способ получения алкилбензина | 1981 |

|

SU988798A1 |

| US 3544652 A, 01.12.70 | |||

| US 4180696 A, 25.12.79 | |||

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

Авторы

Даты

2000-04-20—Публикация

1998-11-16—Подача