Изобретение относится к химической технологии, в частности к способам получения алкилбензина путем алкилирования изопарафинов олефинами, и может быть использовано в нефтеперерабатывающей и нефтехимической промышленности.

Одним из основных процессов, направленных на получение высокооктановых компонентов товарных бензинов, является процесс сернокислотного алкилирования изопарафинов олефинами. Чаще всего в качестве сырья этого процесса используют изобутан с установок ГФУ и бутан-бутиленовую фракцию с установок каталитического крекинга (I). Важным параметром, оказывающим существенное влияние на технико-экономические показатели работы установок алкилирования и качество получаемых алкилатов, является концентрация серной кислоты (85-96 мас. %) и состав каталитической системы, включающей кислоту и продукты ее взаимодействия с углеводородами.

Известен способ алкилирования изопарафинов олефинами путем проведения реакции в горизонтальном реакторе с внутренним охлаждением. Сырье - изобутан и олефины и циркулирующая серная кислота поступают в реактор, оборудованный мешалками (Дорогочинский А.3. и др. Сернокислотное алкилирование изопарафинов олефинами. М.: Химия, 1970, 216 стр.; Справочник нефтепереработчика. Под ред. Г. А. Ластовкина и др. Л.: Химия, 1986, стр. 167-172; Навалихин П.Г. и др. Химия и технология топлив и масел. 1996, N 7-8, стр. 30-32; Алкилирование. Исследование и промышленное оформление процесса. Под ред. Л.Олбрайта и А.Голдсби. М.: Химия, 1982). Во всем объеме реактора изобутан и другие углеводороды находятся в жидком состоянии и при помощи мешалок интенсивно циркулируют в аппарате, вследствие чего образуется большая активная поверхность контакта реагирующих углеводородов с каталитический комплексом, включающим серную кислоту и продукты ее взаимодействия с углеводородами. Условия проведения реакции: температура 5-7oC, соотношение изобутан : олефины во входящем потоке 5-10:1, концентрация кислоты в реакторе более 90 мас.%. Последнюю поддерживают путем подачи в реактор свежей кислоты с концентрацией 98-99 мас.%. и выводом отработанной кислоты с концентрацией 90-92 мас.% из реакторного блока на регенерацию.

Согласно известному способу получают алкилбензин с октановым числом до исследовательскому методу 92 пункта и более, концом кипения выше 205oC с последующим выделением ректификацией алкилбензина, имеющего конец кипения ниже 205oC. Выход алкилата составляет 170-200% от количества перерабатываемых олефиновых углеводородов.

Недостатками известного способа являются следующие:

а) образование алкилбензина с концом кипения выше 205oC, что приводит к необходимости осуществлять его ректификацию для выделения алкилбензина с концом кипения ниже 205oC;

б) выход алкилбензина находится ниже оптимально возможного для конкретного сырья;

в) октановое число алкилбензина не достигает оптимального значения для конкретного сырья;

г) повышенный химический и физический унос кислоты из реакторного блока, что вызывает трудности в эксплуатации оборудования блоков очистки продуктов реакции (алкилата);

д) необходимость периодической замены отработанной кислоты на свежую, при этом ее концентрация во время цикла изменяется в широких пределах (от 96 до 84 мас. %), что обусловливает неоднородную активность каталитического комплекса (серная кислота и продукты ее взаимодействия с углеводородами) в течение цикла (с момента замены отработанной кислоты на свежую до отработки последней до концентрации менее 85 мас.%), получение алкилата с постоянно меняющимися показателями качества.

Наиболее близким решением по технической сущности и достигаемым результатам является способ получения алкилбензинов путем сернокислотного алкилирования изобутана бутиленами (Хаджиев С.Н. и др. Химия и технология топлив и масел, 1986, N 5, стр. 9-11 (прототип)), согласно которому реакция протекает в горизонтальном реакторе с внутренним охлаждением продуктами реакции. После контактирования реакционная смесь, состоящая из кислоты, изобутана, н-бутана, пропана и продуктов реакции, поступает в отстойник, где разделяется на углеводороды и кислоты. Из отстойника кислота поступает в реактор, а углеводороды - в змеевик реактора для съема тепла реакции и далее направляются на блоки очистки и ректификации, где алкилат разделяют на алкилбензин и тяжелые продукты реакции (мотоалкилат). Концентрацию кислоты в зоне реакции поддерживают путем непрерывной подачи свежей кислоты с концентрацией 98-99 мас. %. Часть кислоты из циркулирующего потока непрерывно отводят на регенерацию, при этом устанавливают баланс между накоплением примесей и их удалением с выводимой отработанной кислотой. Параметры процесса алкилации: температура 5-7oC, объемное соотношение изобутан : олефины 5-10: 1.

Недостатками способа, принятого за прототип, являются следующие:

а) протекание процесса в условиях, способствующих реакции полимеризации олефинов, обусловливающей получение алкилбензина с концом кипения выше 205oC;

б) пониженный выход алкилбензина от количества переработанных олефинов - часть алкилата с к.к. выше 205oC удаляется из его состава во время ректификации, а вырабатываемый алкилбензин не достигает оптимального значения величины октанового числа, т.к. при проведении процесса не достигается оптимизации между концентрацией каталитического комплекса и выходом наиболее ценных высокооктановых компонентов алкилбензина.

Целью предлагаемого изобретения является увеличение октанового числа и выхода алкилбензина с концом кипения не выше 205oC.

Поставленная цель достигается способом, согласно которому регулируют содержание углеводородов в отработанной кислоте не более 3 мас.% путем изменения количества подаваемой в реактор свежей и выводимой на регенерацию отработанной кислоты.

Проведение способа получения высокооктанового компонента автобензина согласно предлагаемому техническому решению позволяет повысить выход алкилата и его качество, уменьшить энергозатраты в расчете на 1 тонну получаемого алкилбензина в результате выработки его с концом кипения ниже 205oC без ректификации.

Существенным отличительным признаком предлагаемого способа по сравнению со способом, принятым за прототип, является проведение реакции алкилирования при оптимальном составе отработанной кислоты, содержащего менее 3% углеводородов.

Таким образом, заявляемый способ соответствует критерию изобретения "новизна".

Способ осуществляют следующим образом. Высокооктановый компонент автобензинов получают путем алкилирования изобутана олефинами в присутствии серной кислоты в горизонтальном реакторе с внутренним охлаждением, оборудованном пропеллерной мешалкой. Условия проведения реакции: температура 5-7oC, соотношение изобутан : олефины во входящем в реактор потоке 5-10:1. Для сохранения на оптимальном уровне концентрации кислоты ее в реакционной зоне реактора поддерживают путем постоянного изменения количества подаваемой свежей и выводимой отработанной кислоты, что регулируется по содержанию углеводородов в отработанной кислоте не более 3 мас.% с последующим выводом алкилата на компаундирование, минуя стадию его фракционирования. Часть кислоты из циркулирующего потока непрерывно отводят на регенерацию, при этом устанавливают баланс между накоплением примесей и их удалением с выводимой отработанной кислотой.

Анализ известных технических решений по способам алкилирования изопарафинов олефинами позволяет сделать вывод об отсутствии в них признаков, сходных с существенными отличительными признаками заявленного способа, то есть о соответствии заявляемого способа требованиям изобретательского уровня.

Преимущества предлагаемого способа иллюстрируются приведенными ниже примерами.

Пример 1

В горизонтальный реактор алкилирования подавали изобутан, бутилены и серную кислоту (концентрация 98,5 мас.%). Осуществляли их интенсивное перемешивание и циркуляцию в реакторе, реакционную смесь из реактора направляли в отстойник. Для сохранения на оптимальном уровне концентрации кислоты (94,2 мас. %) ее в реакционной зоне реактора поддерживали путем постоянного изменения количества подаваемой свежей и выводимой отработанной кислоты, что регулировали по содержанию углеводородов в отработанной кислоте (1,2 мас.%). Часть кислоты из циркулирующего потока непрерывно отводили на регенерацию, при этом устанавливался баланс между накоплением примесей и их удалением с выводимой отработанной кислотой.

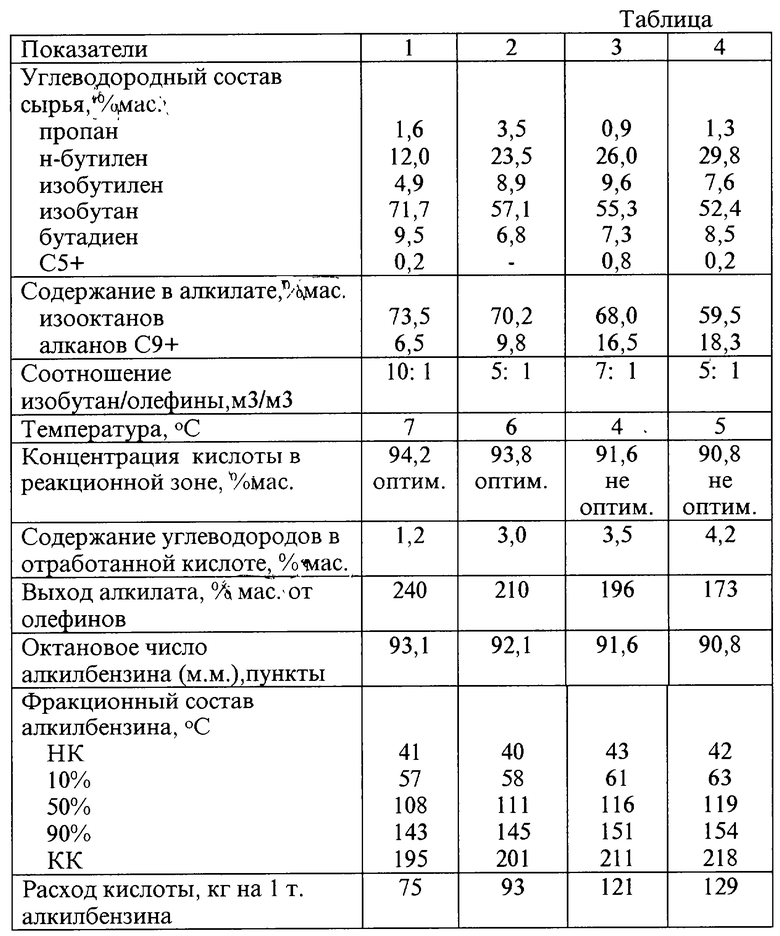

Основные показатели процесса, углеводородный состав сырья и состав алкилата приведены в таблице. Полученный алкилат имел высокие показатели качества, что указывает на оптимальные для используемого в примере 1 состава сырья концентрацию кислоты в реакционной зоне (94,2 мас.%) и содержание углеводородов в отработанной кислоте (1,2 мас.%). Алкилат, минуя стадию ректификации, в качестве высокооктанового компонента автобензинов (алкилбензина) направляли на компаундирование.

Пример 2

Алкилирование изобутана олефинами проводили согласно примеру 1 при существенном изменении углеводородного состава сырья (пониженном содержании изобутана).

Основные показатели процесса, углеводородный состав сырья и состав алкилата приведены в таблице. Полученный алкилат имел высокие показатели качества, что указывает на оптимальные для используемого в примере 2 состава сырья концентрацию кислоты в реакционной зоне (93,8 мас.%) и содержание углеводородов в отработанной кислоте (3 мас.%). Алкилат, минуя стадию ректификации, в качестве высокооктанового компонента автобензинов (алкилбензина) направляли на компаундирование.

Пример 3

Алкилирование изобутана олефинами проводили согласно примеру 1 при составе сырья, близком к используемому в примере 2.

Основные показатели процесса, углеводородный состав сырья и состав алкилата приведены в таблице. Полученный алкилат имел более худшие показатели качества, чем приведенные в примерах 1 и 2, что указывает на неоптимальную (завышенную) для используемого в примере 3 состава сырья концентрацию кислоты в реакционной зоне (95,9 мас.%) и повышенное содержание углеводородов в отработанной кислоте (3,5 мac. %). Алкилат имел повышенный конец кипения (211oC), что обусловило необходимость его ректификации. После отделения мотоалкилата алкилбензин в качестве высокооктанового компонента автобензинов направляли на компаундирование.

Пример 4

Алкилирование изобутана олефинами проводили согласно примеру 1 при составе сырья, близком к используемому в примере 2.

Основные показатели процесса, углеводородный состав сырья и состав алкилата приведены в таблице. Полученный алкилат имел более худшие показатели качества, чем приведенные в примерах 1 и 2, что указывает на неоптимальную (заниженную) для используемого в примере 4 состава сырья концентрацию кислоты в реакционной зоне (92,8 мас.%) и завышенное содержание углеводородов в отработанной кислоте (4,2 мас.%). Алкилат имел пониженное октановое число (90,8 п. м.м.) и повышенный конец кипения (218oC), что обусловило необходимость его ректификации. После отделения мотоалкилата алкилбензин в качестве высокооктанового компонента автобензинов направляли на компаундирование.

Таким образом, проведение процесса согласно предлагаемому способу (примеры 1 и 2) позволяет

- увеличить выход алкилбензина от количества переработанных олефинов;

- алкилат, полученный по предлагаемому способу, имел конец кипения не выше 205oC, что соответствует требованиям нормативной документации на высокооктановые компоненты автобензинов. В связи с этим отпадает необходимость в эксплуатации колонны ректификации алкилата для отделения тяжелого алкилата, выкипающего выше 205oC (мотоалкилата);

- повысить октановое число алкилбензина по сравнению с действующими установками;

- сократить расход серной кислоты на 1 тонну алкилата до менее 120 кг в результате более рационального ее использования на выработку только алкилбензина, но не мотоалкилата. Это снижает нагрузку установки регенерации отработанной кислоты.

Внедрение изобретения на промышленных установках может быть осуществлено простым изменением технологического режима работы реакторного блока без капитальных затрат.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗИНА | 1997 |

|

RU2136643C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗИНА | 1998 |

|

RU2140894C1 |

| СПОСОБ ПЕРЕРАБОТКИ МОТОАЛКИЛАТА В СМЕСИ С ВАКУУМНЫМ ГАЗОЙЛЕМ | 1998 |

|

RU2144557C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА АВТОБЕНЗИНОВ | 2002 |

|

RU2229470C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗИНА | 2004 |

|

RU2256639C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗИНА | 1998 |

|

RU2147568C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА АВТОМОБИЛЬНЫХ БЕНЗИНОВ | 2008 |

|

RU2385856C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТОВ МОТОРНЫХ ТОПЛИВ | 1996 |

|

RU2139842C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТОВ МОТОРНЫХ ТОПЛИВ | 1996 |

|

RU2122992C1 |

| Способ получения алкилбензина | 1982 |

|

SU1101440A1 |

Изобретение относится к химической технологии, в частности к способам алкилирования изопарафинов олефинами, и может быть использовано в нефтеперерабатывающей и нефтехимической промышленности. Описывается способ получения высокооктанового компонента автобензина путем алкилирования изопарафинов олефинами в присутствии серной кислоты, непрерывно подаваемой в горизонтальный реактор с одновременным отводом отработанной кислоты на регенерацию, при объемном соотношении изобутан : олефины во входящем в реактор потоке, равном 5-10: 1, температуре 5-7oC. Путем изменения количества подаваемой в реактор свежей и выводимой на регенерацию отработанной кислоты поддерживают содержание углеводородов в отработанной кислоте не более 3 мас.%. Технический результат - повышение выхода и качественных характеристик целевого продукта. 1 табл.

Способ получения высокооктанового компонента автобензина путем алкилирования изопарафинов олефинами в присутствии серной кислоты, непрерывно подаваемой в горизонтальный реактор с одновременным отводом отработанной кислоты на регенерацию, при объемном соотношении изобутан: олефины во входящем в реактор потоке, равном (5-10):1, температуре 5 - 7oC, отличающийся тем, что путем изменения количества подаваемой в реактор свежей и выводимой на регенерацию отработанной кислоты поддерживают содержание углеводородов в отработанной кислоте не более 3 мас.%.

| Хаджиев С.Н | |||

| и др | |||

| Химия и технология топлив и масел | |||

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| Способ получения алкилбензина | 1976 |

|

SU685655A1 |

| RU 95113389 A1, 10.06.97. | |||

Авторы

Даты

1999-11-20—Публикация

1997-05-28—Подача