(54) СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗИНА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1980 |

|

SU915404A1 |

| Способ получения алкилбензина | 1982 |

|

SU1101440A1 |

| Катализатор для алкилирования изобутана бутиленами | 1981 |

|

SU988328A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА АВТОБЕНЗИНОВ | 2002 |

|

RU2229470C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА АВТОБЕНЗИНА | 1997 |

|

RU2141465C1 |

| Способ получения алкилата | 1979 |

|

SU954380A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА АВТОМОБИЛЬНЫХ БЕНЗИНОВ | 2008 |

|

RU2385856C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗИНА | 2004 |

|

RU2256639C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗИНА | 1995 |

|

RU2092475C1 |

| Способ получения алкилбензинов | 1982 |

|

SU1076423A1 |

1

Изобретение относится к способам получения алкилбензина путем алкилирования изопарафинов олефинами в присутствии катализатора - серной кислоты и может быть использовано в нефтеперерабатывающей и нефтехимической отраслях промышленности.

Известен способ, в котором в процессе получения алкилбензнна основной, определяющей результаты процесса стадией является контактирование кислоты-катализатора с реагеитами-олефинами и изопарафинами. С целью интенсификации зтой стадии процесса применяют различные технические ращения, в том числе добавление поверхностно-активных веществ (ПАВ), влняющих на змульгирование кислоты н углеводородов, и массопереиос изопарафииов из углеводородной фазы в кислотную. Например, добавляют додецилбензолсульфокислоту при получении алкилбензина алкилированием изопарафииов олефинами 1.

Недостатком известного технического реще ния является то, что добавка додецилбензолсульфокислоты повьоиает стабильность эмульСИИ, в результате чего значительно увеличивается время пассивного контакта кислоты и углеводородов на стадаи разложШия эмульсии, что способствует протеканию вторичных реако1й деградащш целевых компонентовизооктанов, ухудшая тем самым качество . целевого - алкилбензина.

Известен способ получения алкилбензина путем алкилирования изопарафинов (изобутана) олефииами в присутствии серной кисtoлоты, в которую добавляют 0,2-1,5 мас.%, стеарата натрия. При смешеаия углеводородов с серной кислотой, содержащей стеарат натрия в качестве эмульгатора образуется кислото-углеводородная эмульсия, которз ю пос15ле выведения из зоны реакции направля1от на отделение серной кислоты. Кислоту возвращают в цикл, а углеводороды подвергают фракционированию с выделением целевого продукта - алкилбензина ректификацией.

20 Избыточный изобутан возвращают в начало процесса 2.

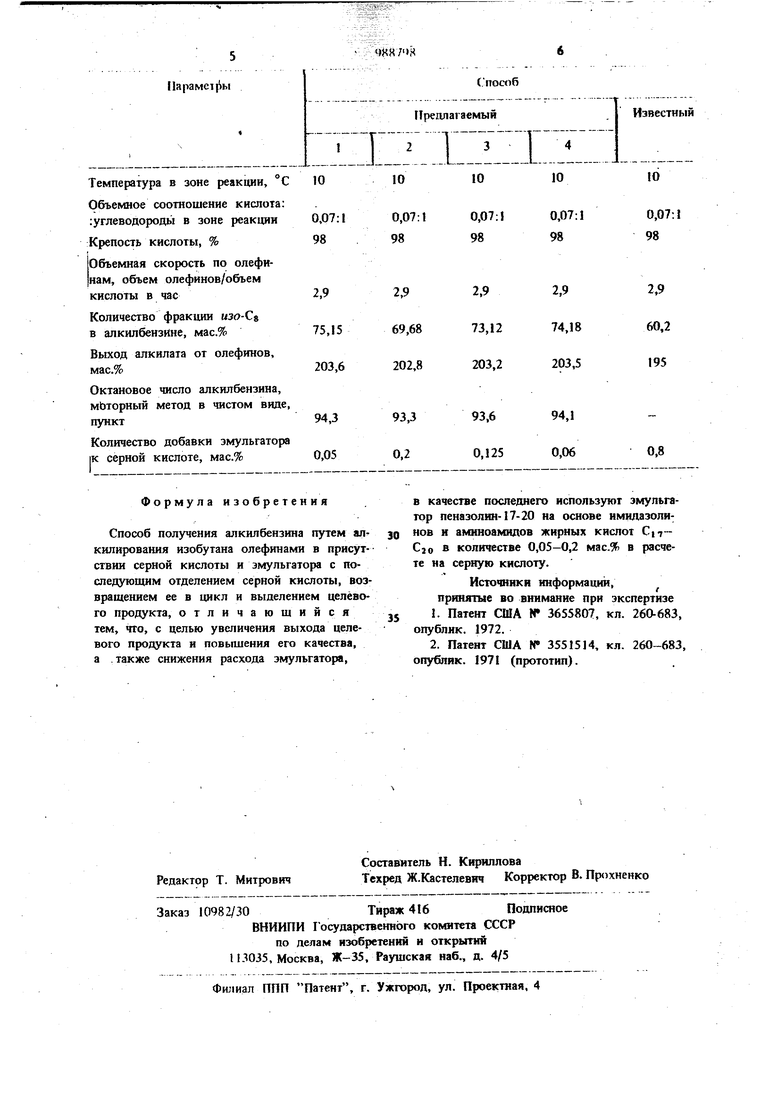

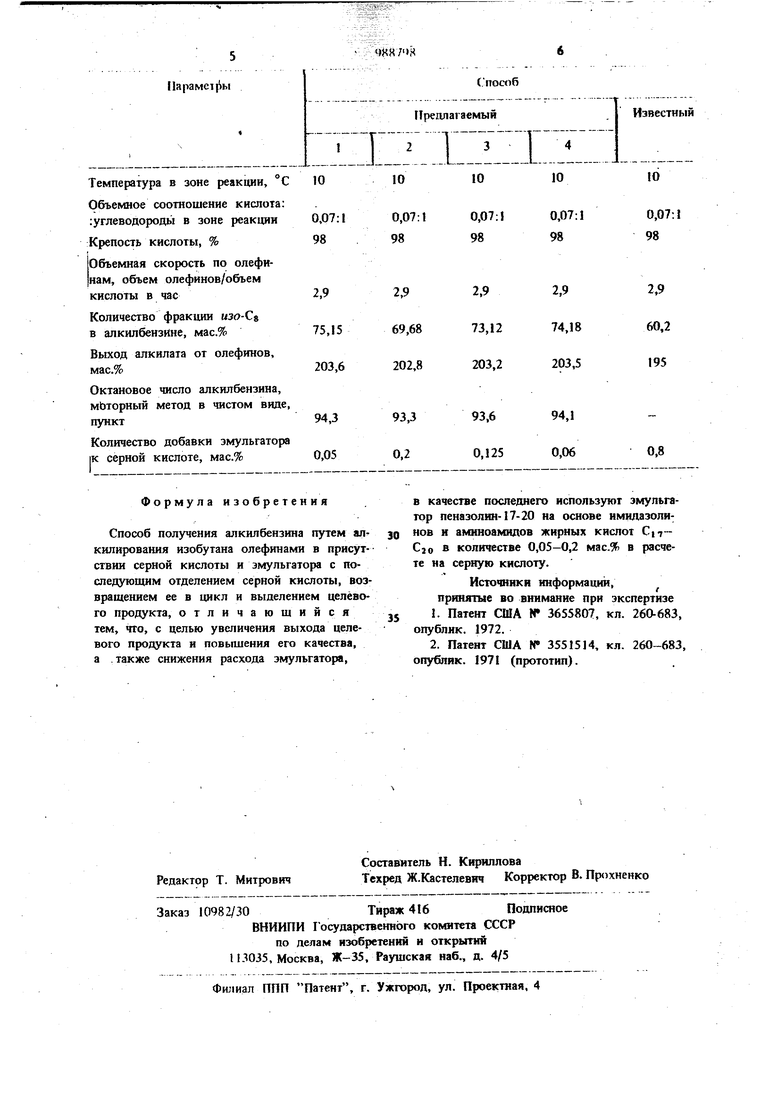

Недостатком способа является низкий выход и качество целевого продукта --алкип3бензш1а, высокий расход поверхностно-активного вещества эмульгатора. Цель изобретения -- увеличение выхода це левого продукта, повышение его качества и снижение расхода эмульгатора. Поставленная цель достигается согласно способу получения алкилбензина путем алкилироваиия изобутана олефинами а присутствии серной кислоты и эмульгатора ,в качестве последнего используют пеназолин-17-20 на основе имидазолинов и аминоамидов жирных кислот С J 7 -Cj о в количестве 0,05-0,2 мас,.% в расчете на серную кислоту с последу ощим отделением серной кислоты, возвращением ее в цикл и вьщелением целевого продукта. Эмульгатор пеназопин- 7-20 представляет собой смесь имидазолинов и аминоамидов жирных кислот С17--С2 о .полученную при взаимодействии жирных кислот Gi7-€20 с полиэтиленпопиамином (ПЭПА). В состав пеназолина входит 94 вес.% основного вещества, остальное; - ПЭПА. Средняя молекулярная масса 500. Воскообразный продукт от светло-желтого до светло-коричневого цвета. Устойчив до температуры 300°С. Температура плавления 50-55°С. Пеназолин17-20 растворим в углеводородах, маслах, не растворим в воде, но растворим в водных растворах при рН 7. Согласно предлагаемому способу исходные углеводороды смешивают с серной кислотой в соотнощении 1: (0,033-0,1) в присутствии эмульгатора пеназолина-17-20, выдерживают в зоне реакции при постоянном перемешивании, а затем выводят в зону разделения, гд отделяют кислоту от углеводородов. Кислоту возвращают в цикл, а углеводороды подвергают фракционированию с выделением целево го продукта - алкилбензина и избыточного изобутана, который возвращают в цикл. Вв дение в циркулирующую серную кислоту 0,05-0,2 мас.% пеназолина-17-20 позволяет увеличить выход алкилбензина за счет созда«ия специфических условий мицеллярного катализа. Указанный предел концентраций пеназолина-17-20 определяется тем, что при его концентрации в кислоте более 0,2 мас.% образуется очень стойкая эмульсия кислота - угле водородь, что ухудщает качество целевого продукта - алкилбен:зин:)..вслелс1вие увеличения времени пассивного контакта кислоты и углеводородов на стадии разложения эмульсии. При концентрации пеназолина-17-20 менее 0,05 мас;% не образуется мицелл. Пример 1. В качестве олефинового сырья используют в этом и последующих примерах бутилены следующего состава, мас.%: СзНб0,1 СзНв1,2 U3o-C4Hjo82,71 н-С4Н,о6,8 ЕС4Н8С58,27 + выще0,92 Смесь олефинового сырья и изобутана, взятых в соотношении 1:10, тщательно перемешивают с циркулирующей серной кислотой, в которую вводят 0,05 мас.% пеназолина-17-20. Объемное соотнощение серная кислота : углеводородное сырье в зоне реакции поддерживают 0,07:1. Образовавшуюся эмульсию вьщерживают в зоне реакции, постоянно перемешивая, а затем подают в зону разделения. В зоне разделения кислоту отделяют от углеводородов. Кислоту возвращают в цикл, а углеводороды направляют на фракщюнирование, где вьщеляют целевой продукт - алкилбензин и избыточный изобутан. Выход алкилбензина от олефинов составляет 203,6 мас.%. Октановое число 94,3. Пример 2. Условия проведения продесса те же, что и в примере 1, за исключением того, что в циркулирующую серную кислоту вводят 0,2 мас.% пеназолина-17 -20. Выход алкилбензина от олефинов составляет 202,8 Мас.%. Октановое число 93,3. Пример 3. Условия проведения процесса те же, что в примере 1, за исключением того, что в циркулирующую серную кислоту вводят 0,125 мас.% пеназолина-17-20. Выход алкилбензина от олефинов составляет 203,2 мас.%. Октановое число 93,6. Пример 4. Условия проведения процесса те же, что в примере 1, за исключением того, что в циркулирующую серную кислоту вводят 0,06 мас.% пеназолина-17-20. Выход алкилбензина от олефинов составляет 203,5 мас.%. Октановое число 94,1. В таблице приведены данные для сравнения результатов процесса по предлагаемому способу и известному.

Формула изобретения

Способ получения алкилбензина путем алкилирования изобутана олефинамн в присутствнн серной кислоты и эмульгатора с последующим отделением серной кислоты, возвращением ее в цикл и выделением целевого продукта, отличающийся тем, что, с целью увеличения выхода целевого продукта и повышения его качества, а .также снижения расхода эмульгатора.

в качестве последнего используют эмульгатор пеназол11Н-17-20 на основе нмилазолинов н амнноамидов жирных кислот в количестве 0,05-0,2 мас.% в расчете на серную кислоту.

Источники информации, принятые во внимание при экспертизе 1- Патент США N 3655807, кл. 260-683, опублик. 1972.

Авторы

Даты

1983-01-15—Публикация

1981-05-20—Подача