Предлагаемое изобретение относится к области порошковой металлургии и может быть использовано при получении крупногабаритных заготовок из композиционного материала на основе металлической матрицы предпочтительно из алюминиевых и магниевых сплавов, армированной частицами неметаллических тугоплавких соединений.

Известен способ получения заготовок из металлического композиционного материала, включающий горячее изостатическое прессование механической смеси порошковой матрицы и частиц, неметаллических тугоплавких соединений (см. Metal Powder Report, 1987 г., III, V 42, N 3, p. 221).

Недостатком способа является низкий уровень физико-механических свойств заготовок.

Известен способ получения заготовок из композиционного материала, включающий изготовление компактной заготовки из смеси порошковой матрицы и частиц армирующего компонента и последующую ее экструзию с коэффициентом вытяжки не менее 12:1 ("Light Metal Age", 1984, 42, N 1/2, p. 9-12), прототип.

Недостатком этого способа является ограниченность сортамента получаемых заготовок и низкие физико-механические свойства.

Предлагается способ получения полуфабрикатов из композиционного материала на основе металлической матрицы, включающий изготовление компактной заготовки из смеси металлического порошка и частиц армирующего компонента, последующую экструзию с коэффициентом вытяжки (2-7):1, горячее изостатическое прессование при температуре на 10-60oC выше температуры солидуса матричного сплава.

Предлагаемый способ отличается от прототипа тем, что после экструзии ведут горячее изостатическое прессование при температуре на 10-60oC выше температуры солидуса, а экструзию ведут с коэффициентом вытяжки (2-7):1.

Технический результат - расширение сортамента получаемых полуфабрикатов и повышение физико-механических свойств.

Техническая сущность предложенного решения заключается в том, что заявленная совокупность признаков, отраженная в формуле изобретения, позволяет обеспечить получение заготовок со 100% плотностью за счет улучшения контакта каждой частицы армирующего компонента с материалом матрицы и достижения прочной связи на границе раздела матрица - армирующий компонент. Все это, в свою очередь, приводит к возможности получения как малогабаритных, так и крупногабаритных полуфабрикатов с требуемыми высокими значениями физико-механических свойств и расширению сортамента получаемых изделий. При режимах, ниже предложенных, не обеспечивается 100% контакт частиц армирующего компонента с материалом матрицы, что уменьшает прочность связи между ними, а при режимах, выше предлагаемых, происходит выстраивание частиц армирующего компонента в направлении деформации, а также активное взаимодействие материала матрицы и армирующего компонента с образованием хрупких соединений, что вызывает анизотропию физико-механических свойств материала в долевом и поперечном направлениях.

Пример

В качестве исходных материалов были использованы порошки алюминиевого сплава марки Д16 с дисперсностью < 70 мкм и абразивный порошок карбида кремния М5 с дисперсностью < 5 мкм. Приготовленную смесь, содержащую 20% SiC, помещали в алюминиевые капсулы, дегазировали и компактировали на гидравлическом прессе в глухом контейнере при давлении 700 МПа и температуре 560oC с выдержкой под давлением 60 сек. Диаметр компакта - 100 мм (F=75 см2). Компактированные заготовки обтачивали для удаления материала капсулы и подвергали экструдированию с вытяжкой (2-7):1. Горячее изостатическое прессование проводили при температуре на 10-60oC выше температуры солидуса, давлении 170 МПа и выдерживали при заданной температуре в течение 1 часа.

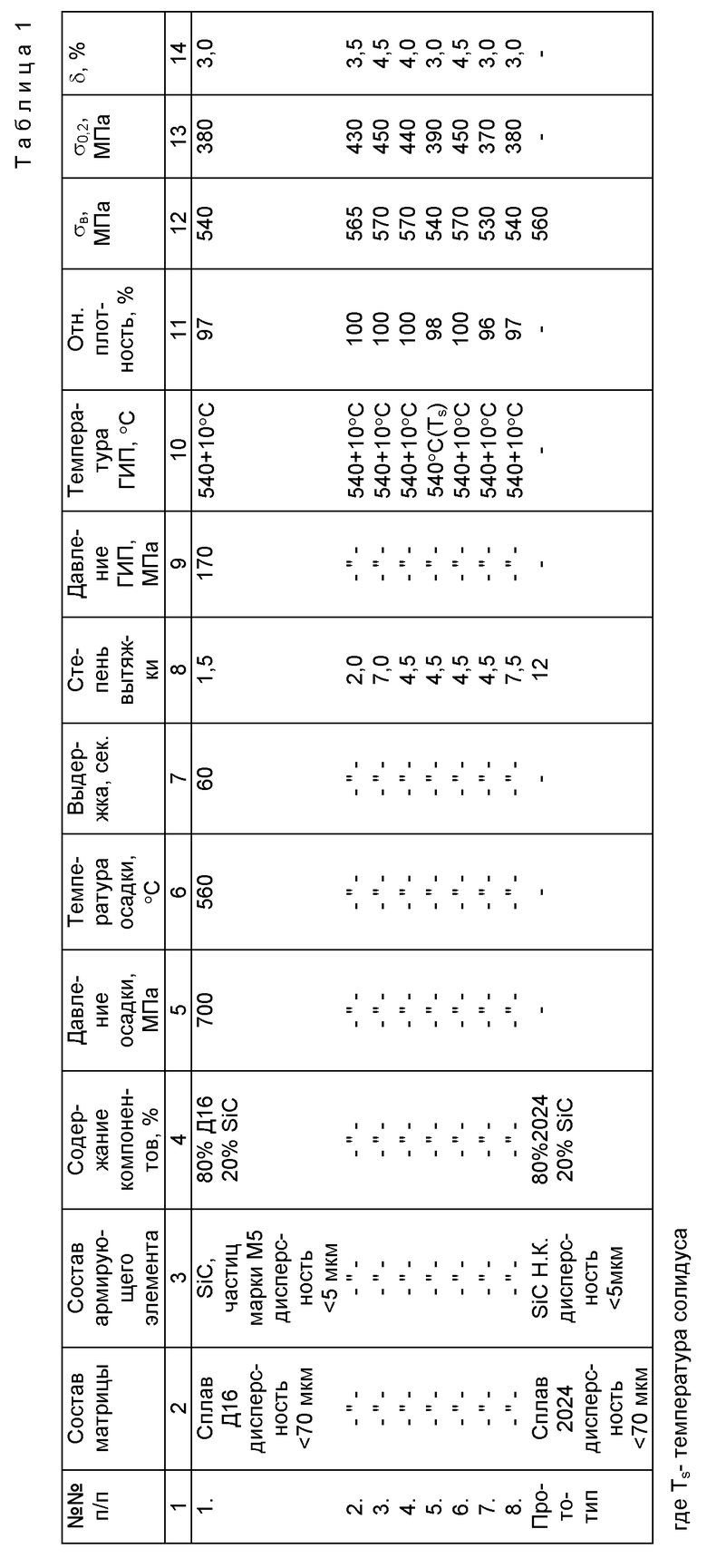

В таблице приведены режимы и физико-механические свойства заготовок, полученных по известному и предлагаемому способам.

Таким образом, предлагаемый способ позволяет расширить сортамент и повысить физико-механические свойства на 10-18%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ ЛЕГКОГО ЭНЕРГО- И ЗВУКОПОГЛОЩАЮЩЕГО ТЕПЛОИЗОЛИРУЮЩЕГО МАТЕРИАЛА | 2001 |

|

RU2205726C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ПОЛУФАБРИКАТОВ ИЗ ПОРОШКОВ АЛЮМИНИЕВЫХ СПЛАВОВ | 1998 |

|

RU2138367C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С НИЗКИМ КОЭФФИЦИЕНТОМ ЛИНЕЙНОГО РАСШИРЕНИЯ | 2000 |

|

RU2174456C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ ПЕНОАЛЮМИНИЯ | 2001 |

|

RU2202443C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ПОЛУФАБРИКАТОВ И ГОТОВЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВ АЛЮМИНИЕВЫХ СПЛАВОВ (ВАРИАНТЫ) | 1999 |

|

RU2154548C1 |

| АЛЮМИНИЕВЫЙ СПЛАВ ДЛЯ ПОЛУЧЕНИЯ ПЕНОАЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПЕНОАЛЮМИНИЯ ИЗ НЕГО | 2003 |

|

RU2233346C1 |

| ПОРОШКОВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2175682C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ПОЛУФАБРИКАТОВ ИЗ ПОРОШКОВ АЛЮМИНИЕВЫХ СПЛАВОВ | 1995 |

|

RU2085339C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДЕТАЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1998 |

|

RU2136425C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛЕЙ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ С ДЛИТЕЛЬНЫМ РЕСУРСОМ ЭКСПЛУАТАЦИИ ИЗ ПОРОШКОВЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2012 |

|

RU2483835C1 |

Изобретение относится к порошковой металлургии и может быть использовано для получения крупногабаритных заготовок из композиционного материала на основе металлической матрицы предпочтительно из алюминиевых и магниевых сплавов, армированных частицами неметаллических тугоплавких соединений. Способ включает смешивание порошка алюминиевого сплава и абразивного порошка карбида кремния, компактирование смеси, экструдирование с вытяжкой (2 - 7) : 1 и последующее горячее изостатическое прессование при температуре на 10-60oС выше температуры солидуса. Способ позволяет расширить сортамент и повысить физико-механические свойства на 10 - 18%. 1 табл.

Способ получения полуфабрикатов из композиционного материала на основе алюминиевых сплавов, включающий изготовление компактной заготовки из смеси металлического порошка и частиц армирующего компонента и последующую экструзию, отличающийся тем, что после экструзии ведут горячее изостатическое прессование при температуре на 10 - 60oC выше температуры солидуса, а экструзию ведут с коэффициентом вытяжки (2 - 7) : 1.

| "LIGHT METAL AGL", 1984, 42, N 1/2, p | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ С КЕРАМИЧЕСКИМИ ДОБАВКАМИ | 1992 |

|

RU2011473C1 |

| US 4722754 A, 02.02.1988 | |||

| Тележка для однорельсовой железной дороги | 1930 |

|

SU22046A1 |

Авторы

Даты

2000-04-27—Публикация

1998-12-23—Подача