Изобретение относится к порошковой металлургии, в частности к получению порошковых композиционных материалов (КМ) с керамическими добавками.

Известно, что КМ с керамическими добавками можно получать жидкофазными, твердожидкофазными и твердофазными способами. Твердофазные или методы порошковой металлургии преимущественно используют в случае, когда от изделия или полуфабриката требуются высокие прочностные характеристики. Порошковые методы получения КМ с керамическими добавками включают операции смешивания порошков матрицы и упрочнителя, прессования смеси и последующей обработки давлением, например, прокаткой [1] , экструзией [2] (аналоги).

По технической сущности наиболее близким к предлагаемому является способ получения КМ из порошков алюминиевого сплава с частицами, например SiC (прототип). Согласно прототипу смесь порошков подвергают холодному изостатическому прессованию до плотности 0,7 теоретической, дегазируют в вакууме, герметизируют и экструдируют с вытяжкой не менее 12, необходимой для получения теоретической плотности, после чего обрабатывают различными способами, например, продольной или поперечной прокаткой. Недостатком прототипа является то, что операция экструзии, позволяющая получить высокое качество материала, приводит к уменьшению сечения заготовки. Это препятствует проведению с нею различных технологических операций, например, объемной штамповки, т. е. ограничивает технологические возможности способа.

Целью изобретения является расширение технологических возможностей способа, а именно увеличение сечения получаемых заготовок.

Для достижения поставленной цели компоненты порошкового КМ после смешивания, холодного прессования (брикетирования) до плотности 0,7-0,8 теоретической и дегазации доуплотняют до теоретической плотности в контейнере того же диаметра, а полученные прессовки с отношением высоты к диаметру в пределах 1,0-2,0 осаживают в контейнере, внутренний диаметр которого берут в диапазоне 1,1-1,3 диаметра прессовки. При этом массу навески G компактируемого материала вычисляют по формуле

G = π k ρd3/4, где k = h/d (h и d - высота и диаметр доуплотненной прессовки), ρ - теоретическая плотность материала, а доуплотнение брикета ведут с уменьшением его высоты в 1,25-1,43 раза, причем конкретное значение обжатия находят из соотношения

H/h = 1/ θ , где θ и Н - относительная плотность и высота брикета, соответственно.

Горячее доуплотнение брикета необходимо для повышения его технологичности и предотвращения разрушений при последующей осадке в контейнере большего диаметра.

Выбор равных диаметров контейнера при брикетировании и доуплотнении позволяет избежать появления растягивающих напряжений на боковой поверхности цилиндрического брикета, которые неизбежно возникают в процессе свободной осадки. Свободная осадка холоднопрессованного брикета невозможна из-за его низкой технологической прочности.

Достижение теоретической плотности на стадии доуплотнения необходимо для улучшения свойств конечной заготовки. Установлено, что сохранение остаточной пористости на стадии доуплотнения не дает возможности избавиться от нее в процессе последующей осадки и сопровождается появлением пор и снижением стабильности свойств в готовом материале.

Задача достижения теоретической плотности на стадии доуплотнения в сочетании с регламентированной в пределах 0,7-0,8 относительной плотностью брикета (ограниченной с нижней границы условием минимальной технологической прочности при операциях дегазации и транспортировки брикета, а с верхней - условием эффективной дегазации, связанной с наличием открытой пористости) определяет необходимые режимы обжатий в диапазоне Н/h = = 1,25-1,43. Минимальной относительной плотности брикета, равной 0,7, для достижения теоретической плотности прессовки должно отвечать Н/h = 1,43; при относительной плотности прессовки 0,8 - H/h = 1,25.

В общем случае величина обжатия при доуплотнении определяется условием постоянства масс

H/h = θп/ θ, где Н и h - высота брикета и прессовки, соответственно; θп и θ - относительная плотность прессовки и брикета, соответственно. При θп= 1, Н/h = 1/θ . Если θп < 1, то Н/h < 1/θ и готовый материал имеет дефекты. Так как θп < 1, то Н/h > 1/θ не может быть реализовано. Таким образом доуплотнение брикета до теоретической плотности достигается при

Н/h = 1/θ

Выбранные геометрические размеры прессовки k = h/d = 1,0-2,0 дают возможность качественно провести процесс осадки в контейнере, диаметр (D) которого равен 1,1-1,3 диаметра (d) прессовки. При этих соотношениях боковые поверхности осаживаемой доуплотненной прессовки достигают стенок контейнера прежде, чем бочкообразование вследствие неравномерности деформации примет значительные размеры и приведет к возникновению значительных по величине тангенциальных растягивающих напряжений, приводящих к появлению трещин в прессовке. Это может произойти, если D > 1,3 d. Если D < 1,1 d, деформация осадки может оказаться недостаточной и не дать возможности получить необходимую степень консолидации материала. Если k < 1, снижается производительность процесса компактирования и возрастают удельные усилия осадки. При k>2 может наблюдаться потеря устойчивости прессовки при осадке.

Условие, что доуплотненная прессовка должна иметь теоретическую плотность и соотношение основных размеров k = 1,0-2,0 дает возможность определить массу порошковой навески, которая подвергается обработке по предлагаемому способу

G = (0,8-1,6) ρ d3

П р и м е р 1. Сравнение предлагаемого способа с прототипом.

Достижение поставленной цели.

Эксперименты приведены на гидравлическом прессе максимальным усилием 600 тыс. Объект исследования - порошковый композиционный материал алюминий - 20 мас. % карбида кремния. Материал обрабатывали двумя способами.

По способу-прототипу смесь брикетировали до плотности 0,7 теоретической в контейнере диаметром 100 мм. Полученные брикеты дегазировали в вакууме при 420оС и экструдировали при 450оС в прутки диаметром 25 мм (вытяжка 16).

По предлагаемому способу брикеты плотностью 0,75 теоретической высотой 80 мм получали в контейнере диаметром 50 мм, дегазировали так же, как в прототипе, доуплотняли в том же контейнере при 450оС с деформацией Н/h = 1,33 в прессовки высотой h = 60 мм и диаметром d = 50 мм (k = h/d= = 1,2) и осаживали при той же температуре в контейнере диаметром 60 мм (D/d = 1,2) в заготовки высотой 42 мм и диаметром 60 мм.

Из полученных заготовок вырезали продольные (высотные) и поперечные образцы для измерения механических свойств.

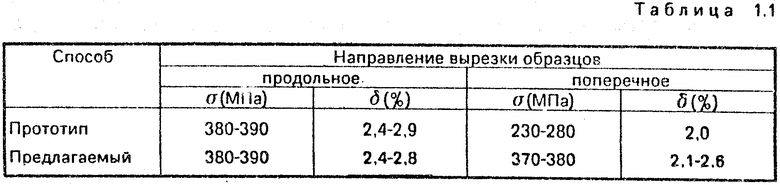

Результаты испытаний приведены в табл. 1.1.

Таким образом, применение предлагаемого способа позволяет получить компактный порошковый материал, качество которого не уступает качеству материала, полученного по прототипу. Это важно потому, что по предлагаемому способу удается получить конечный продукт диаметром большим, чем исходная заготовка. Так, если по прототипу был получен качественный пруток диаметром 25 мм, а максимальный диаметр мог бы составить лишь около 30 мм, то по предлагаемому способу из заготовки диаметром 50 мм изготовлен качественный продукт диаметром 60 мм. Такой результат технологически весьма важен, так как расширяет возможности дальнейшего предела, особенно в разнообразных операциях штамповки. Получение заготовок с размерами, близкими к полученным по предлагаемому способу из экструдированных продуктов, возможно путем их разрезки и последующей осадки, но для этого потребовалось бы осаживать заготовку с недопустимо высоким отношением h/d (примерно 5-6). Следовательно, использование предлагаемого способа позволяет расширить технологические возможности способа получения порошковых композиционных материалов.

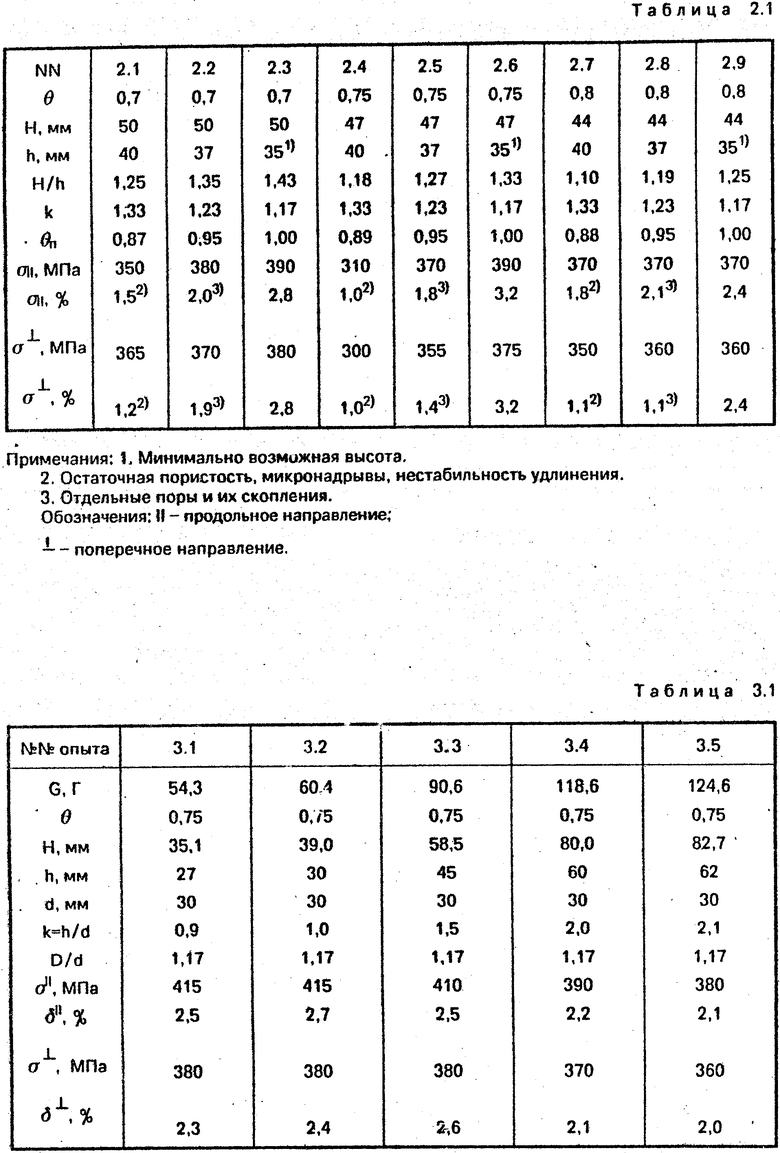

П р и м е р 2. Определение параметров доуплотнения. Навеску смеси порошков состава Аl-20 мас. % SiC массой 70 г брикетируют при комнатной температуре в контейнере диаметром 30 мм в брикеты различной плотности. Доуплотнение брикетов производят после дегазации при 420оС и нагрева до 450оС. Прессовки имеют отношение k в границах предлагаемого способа. Последующую горячую осадку ведут в контейнере диаметром 35 мм (D/d = 1,17). Параметры обработки и свойства конечных заготовок приведены в табл. 2.1. Основные выводы из экспериментов: 1. Если плотность доуплотненной прессовки ниже теоретической, в конечных заготовках не удается избавиться от пористости. 2. При соблюдении ограничительных параметров доуплотнения (варианты NN 2.3; 2,6; 2,9) получен качественный материал со стабильно высокими свойствами, не уступающими материалу, полученному по прототипу (см. пример 1).

П р и м е р 3. Размеры доуплотненной прессовки. Объект исследования: смесь порошков алюминиевого сплава (Al - 3,0 мас. % Мg - 1,7 мас. % Сu) и 30 мас. % окиси алюминия (Аl2O3). После смешивания массу брикетируют до плотности 0,75 теоретической, дегазируют при 480оС, доуплотняют при 450оС в контейнере диаметром 30 мм с H/h = 1,33. Размеры доуплотненной прессовки варьируют изменением массы навески, которую определяют по соотношению

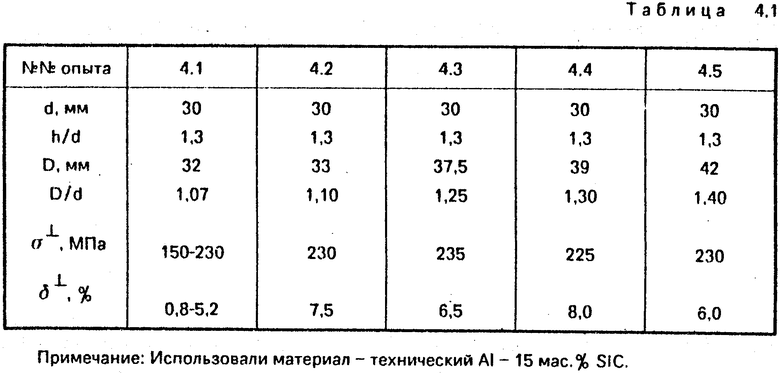

G = π k d3 ρ/4 где ρ - теоретическая плотность материала; d - диаметр контейнера, k = h/d = 0,9-2,1. Осадку доуплотненных прессовок ведут при 450оС в контейнере диаметром 35 мм (D/d= = 1,17). При всех вариантах обработки получены высокие механические свойства материала (табл. 3.1. ). Однако:

1. При k = 0,9 (вариант 3.1) осадка образца требует очень высоких давлений из-за большого отношения контактной поверхности прессовки к ее объему;

2. При k = 2,1 (вариант 3.5) при осадке прессовок наблюдается потеря устойчивости прессовки и продольные трещины, параллельные образующей цилиндра и расположенные на его боковой поверхности;

3. Соблюдение ограничительных параметров способа по геометрии доуплотненной прессовки (k = 1,0-2,0) при выполнении прочих существенных признаков дает возможность наиболее простым технологическим способом получить заготовки без микродефектов и годные к дальнейшим операциям обработки давлением.

П р и м е р 4. Параметры осадки доуплотненной прессовки. Объект исследлвания - порошковый композиционный материал алюминий - карбид титана (Аl - 20 мас. % ТiC). Выбранные геометрические параметры образцов под осадку (d = 30 мм и k = 1,3) позволили рассчитать массу навески, равную 78,5. Навеску брикетировали до плотности 0,7 теоретической, полученные брикеты высотой 56 мм дегазируют при 430оС, доуплотняют при той же температуре до заданных размеров и осаживают при 430-450оС в контейнере с различным внутренним диаметром. Проведенные эксперименты (табл. 4.1) показали, что:

1. Если D/d < 1,1, деформация осадки недостаточна для полной консолидации порошка и свойства конечных заготовок недостаточно стабильны:

2. Если D/d > 1,3, наличие значительных деформаций осадки при отсутствии подпирающего действия стенок контейнера приводит к возникновению продольных трещин в заготовках, что приемлемо, хотя механические свойства целых участков материала находятся на достаточно высоком уровне.

3. Если D/d = 1,1-1,3, то при соблюдении прочих существенных признаков способа можно получить материал, отвечающий требованиям.

В совокупности перечисленные существенные признаки способа дают возможность получить качественный, компактный порошковый композиционный материал, не уступающий материалу, полученному по прототипу, т. е. с применением операции экструзии. Принципиальным отличием способа от прототипа является то, что достигнув высокого качества материала, характерного для случая применения к спрессованной заготовке методов обработки давлением, можно получить заготовку, сечение которой больше сечения исходного брикета. Тем самым открываются две возможности: за счет увеличения сечения заготовок расширяется возможность изготовления ряда порошковых деталей объемной штамповкой; расширяется возможность использования маломощного прессового оборудования для получения заготовок данного сечения под штамповку или иные технологические операции.

Обе эти возможности являются технологическими. Таким образом оказывается достигнутой цель предлагаемого способа. (56) 1. Маt. Sci. and Еng. , 1987, v. 89, р. 53-61.

2. Меtal Роwder Reрt. , 1988, v. 43, N 10, р. 687-688.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУТКОВ ИЗ ПОРОШКОВ МЕТАЛЛОВ И СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2025217C1 |

| Способ экструзии частиц из сплавов цветных металлов | 1990 |

|

SU1797516A3 |

| Способ получения заготовок из металлического порошка | 1984 |

|

SU1217571A1 |

| Способ изготовления деформированных прутков из порошков быстрорежущей стали | 1986 |

|

SU1362566A1 |

| Способ производства полуфабрикатов из отходов алюминиевых сплавов | 1990 |

|

SU1731433A1 |

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2007271C1 |

| Способ изготовления прутков из металлических порошков | 1986 |

|

SU1382589A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ БЫСТРОЗАКРИСТАЛЛИЗОВАННЫХ МАГНИЕВЫХ СПЛАВОВ | 1992 |

|

RU2035261C1 |

| Способ изготовления изделий из волокон быстроохлажденных металлических сплавов на основе алюминия | 1987 |

|

SU1555058A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ДИСКОВЫХ ФРЕЗ | 1991 |

|

RU2094173C1 |

Способ получения компактных полуфабрикатов из порошковых композиционных материалов (КМ) позволяет получать конечные заготовки большего сечения, чем исходный брикет. Это достигается приготовлением смеси порошков, брикетированием смеси до плотности 0,7 - 0,8 теоретической, дегазацией, горячим доуплотнением в контейнере того же диаметра и горячей осадкой прессовки в контейнере, внутренний диаметр которого в 1,1 - 1,3 раза больше диаметра осаживаемой заготовки. При этом обрабатывается навеска массой G=Πkρd3/4, доуплотнение ведется до достижения теоретической плотности с обжатием H/h = 1,25 - 1,43, причем конкретные величины обжатия определяют по соотношению H/h=1/θ , а полученная доуплотненная прессовка имеет размеры k = 1,0 - 2,0. Здесь k = h/d, h и d - высота и диаметр доуплотненной прессовки; r - теоретическая плотность материала; q - относительная плотность брикета; H - его высота. Увеличение сечения конечной заготовки позволяет расширить технологические возможности получения изделий из порошковых КМ. 4 табл.

СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ С КЕРАМИЧЕСКИМИ ДОБАВКАМИ, включающий холодное прессование порошка до плотности 0,7 - 0,8 теоретической, дегазацию, горячее прессование и последующую обработку давлением, отличающийся тем, что холодное и горячее прессование проводят в контейнере одного диаметра, горячее прессование ведут до достижения теоретической плотности, а полученные прессовки с k = h / d = 1,0 - 2,0, где h и d - высота и диаметр соответственно, осаживают в контейнере, внутренний диаметр которого равен (1,1 - 1,3)d, при этом массу навески G порошка определяют по выражению

G= πkd3ρ / 4 ,

где ρ - теоретическая плотность материала,

а горячее прессование проводят с уменьшением высоты брикета в 1,25 - 1,43 раза, повышая обжатие по мере снижения плотности брикета согласно соотношению H / h = 1 / Q, где H и Q - высота и относительная плотность брикета.

Авторы

Даты

1994-04-30—Публикация

1992-01-23—Подача