Изобретение относится к металлургии алюминия и может быть использовано при автоматизированном управлении алюминиевыми электролизерами.

Одно из главных задач при управлении процессом электролиза алюминия является стабилизация энергетического режима путем поддержания на заданном уровне вводимой мощности иначе - поддержание стабильным приведенного напряжения.

Однако на поведение функции приведенного напряжения Uпр=F(t), существенное влияние оказывает режим обработки электролизера, в особенности на электролизерах с самообжигающимися анодами, питание которых глиноземом осуществляется дискретно через 2 - 3 часа.

В результате "грубой" обработки электролизера с дискретностью в 2 - 3 часа функция Uпр = F(t) в циклах между обработками имеет существенную нелинейность и, если при управлении процессом не принимать специальных мер, то попытка устранить изменение напряжения от концентрации (dUпр/dCr) за счет перемещения анода может привести к нежелательным последствиям. Существенное значение с точки зрения технико-экономических показателей имеет и выбор значения уставки стабилизируемого параметра, а также возможность изменения задания, оперируя для этого необходимой оперативной информацией, например о концентрационной составляющей dUпр/dCr.

Известны способы задания стабилизируемого параметра Uпр от различных технологических условий.

Например [1] предлагают изменение задания производить по величине отклонения частоты анодных эффектов от средней частоты для группы электролизеров с наибольшей производительностью.

В работе [2] выбор уставки осуществляется на основании комплексной оценки процесса по группе параметров на хороших и плохих электролизерах, а задание напряжения осуществляется по данным лучших электролизеров.

В известных решениях коррекция уставки осуществляется не по основному параметру, существенно влияющему на Uпр, а по косвенным, поэтому точность и эффективность методов очень низка. Кроме того, они требуют значительной ручной работы по сбору и обработке данных, как это предлагается в [2].

Наиболее близким к предлагаемому изобретению является способ автоматического регулирования алюминиевого электролизера [3].

Способ предлагает измерение и вычисление известными методами приведенного напряжения и определения перед каждой очередной загрузкой минимального из текущих значений приведенного напряжения, которое принимается заданным и поддерживается путем перемещения анода.

Однако способу [3] присущи недостатки.

В реальных условиях из-за наличия технологических помех поиск минимального значения затрудняется и задача сводится к определению области (зоны) минимальных значений Uпр, где считается влияние Cr минимальным. Для определения Umin, а также областей с равным содержанием Cr применяются сложные процедуры, при этом временные параметры обработки (время начала и окончания) должны достаточно точно аналитически определяться или вводиться вручную, причем также с высокой точностью.

Сущность изобретения заключается в оперативной оценке ситуации по концентрации Cr и выборе допустимого диапазона Uпр в окрестностях Umin функции Uпр= F(t), в котором перемещение анода разрешено. Для оценки Cr предлагается простой и доступный метод, не требующий существенных математических процедур и логических вычислений и не связанный жестко с временными характеристиками обработки электролизера.

В предлагаемом способе в зависимости от ситуации по Cr задается допустимая зона управления межполюсным расстоянием (МПР), а изменение режима питания поддерживает Uпр, преимущественно в окрестностях зоны Umin.

Многолетний опыт управления алюминиевым электролизером показывает, что, если система управления не предусматривает специальные меры логического ограничения в перемещении анода и если не учитывается влияние обработки, то качество управления оказывается неудовлетворительным.

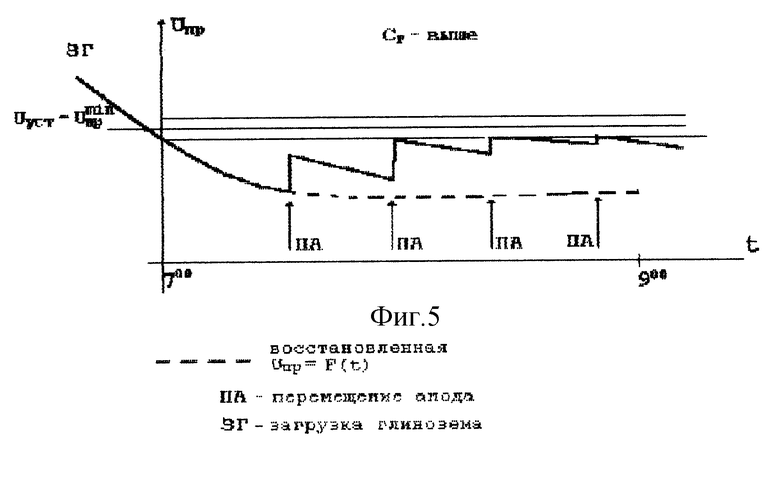

На фиг. 1 приведена функция Uпр=F(t) для реального элекролизера, который несколько часов оказался без управления (К3=1). Из фиг. 1 видно, что электролизер имеет повышенную концентрацию, примерно в 700 он прошел обработку, но из-за высокой Cr напряжение на нем все время падает. По оси Uпр отложена невязка напряжения ΔUпр= Uуст-Uпр. В данном случае невязка имеет отрицательное значение, это означает, что у электролизера уставка завышена.

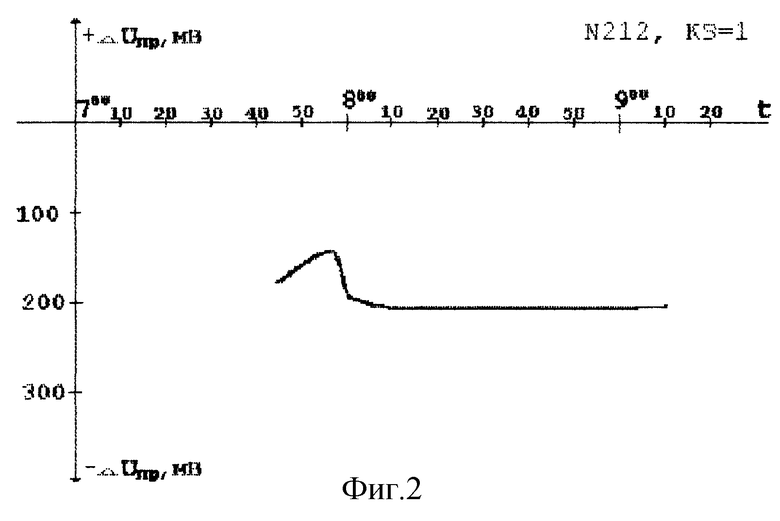

На фиг. 2 также приведена функция Uпр=F(t) для реального электролизера, у которого также уставка завышена, напряжение после незначительного скачка продолжает падать, что также характеризует повышенное Cr.

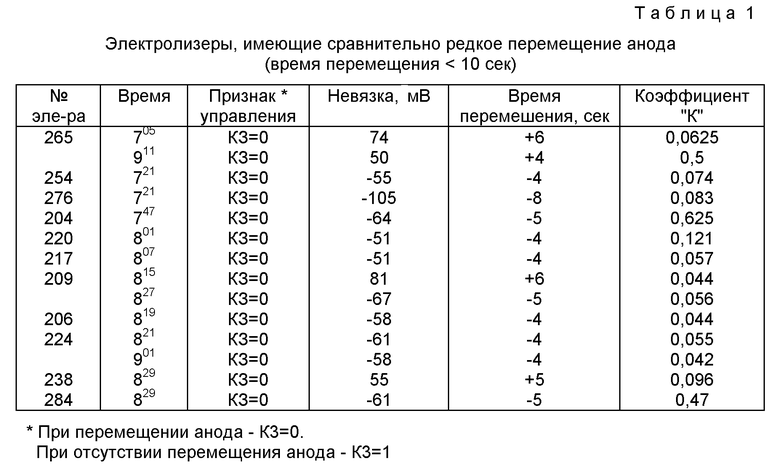

Таблица 1 достаточно наглядно иллюстрирует влияние Cr на результат управления, т. к. большинство электролизеров имеют отрицательную невязку и при управлении перемещением анода приходится существенно компенсировать величину Uпр, о чем свидетельствует значение коэффициента "К", характеризующего отношение разности начального в конечного Uпр к времени перемещения τ. Следует предположить, что даже при некорректном наборе уставки, по подавляющему числу перемещений вниз можно считать, что большая часть электролизера имеет завышенное Cr, которое никак не учтено при управлении МПР.

Поставленная цель достигается следующим образом:

1. Непрерывно измеряют значение напряжения и тока серии, и известным способом осуществляют фильтрацию измеренных значений, например методом усреднения.

2. По усредненным значениям U и I вычисляют приведенное значение Uпр и запоминают эти значения.

3. На предлагаемом интервале времени, соответствующем периоду между обработками, находят минимальное значение Uпр min и если имеет место отклонение, то его компенсируют перемещением анода.

5. Запоминают все перемещения анода, выполненные в период между обработками, относительно Uпр min.

6. Если перемещения анода преимущественно преобладают вниз, то это характеризует недостаток глинозема (Crmin).

7. Если перемещения вниз достаточно редки или вообще отсутствуют, то это характеризует нормальную концентрацию (Crнор) и, наконец, если перемещения преобладают вверх, то это характеризует повышенную Crmax.

8. Корректируют режим управления перемещением анода изменением содержания глинозема путем добавления и недопитки глинозема во время обработки электролизера, причем команда на изменение задается в виде значений добавить, убавить, норма.

Положительный эффект от использования предлагаемого изобретения иллюстрирует следующий пример.

По временному ряду Uпр=F(t) строится график функции, на которую наносится временная шкала, начало каждой обработки, времени всех перемещений анода значение уставки, соответствующее минимальному значению Uпр min, выявленного в промежутке между двумя обработками, т.е. фиксируются параметры электролизера и результаты управления за прошедший цикл между обработками.

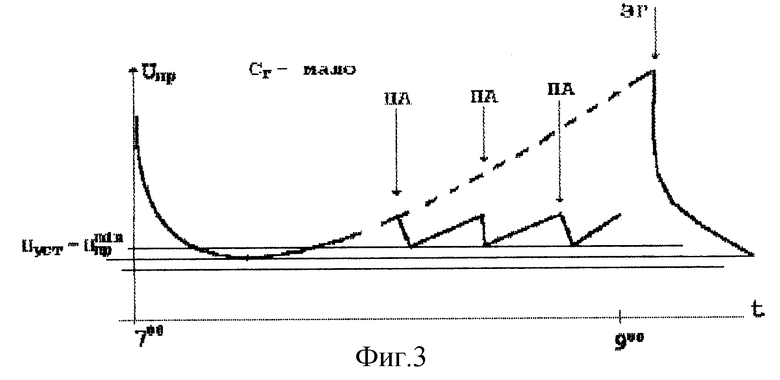

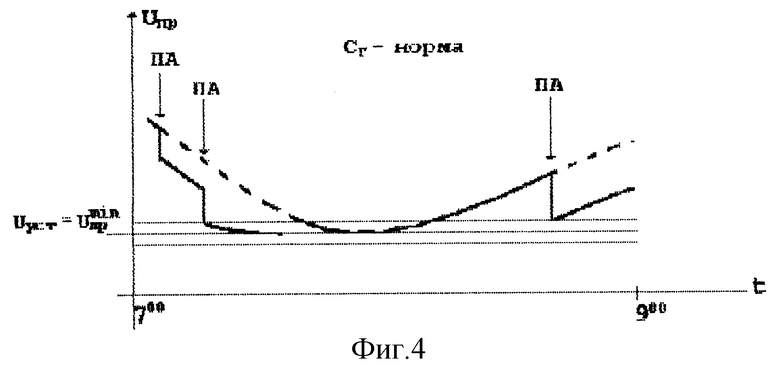

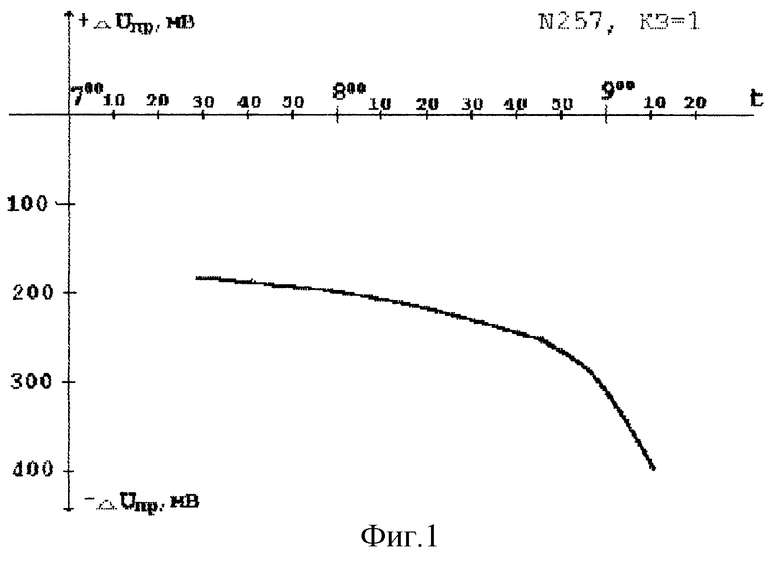

Вид зависимостей для трех случаев ситуации по Cr показан на фиг. 3, 4 и 5.

Фиг. 3 отражает ситуацию с малой Crmin.

Фиг. 4 соответствует нормальной Crнор.

Фиг. 5 соответствует повышенной Crmax.

Пунктирными линиями показаны реальные изменения Uпр=F(t), а сплошные - вид функции в результате воздействия перемещения анода, которые имели место.

Реальные изменения Uпр=F(t) получены путем восстановления ординат функции на величину ΔUпр, соответствующую каждому перемещению анода, как это показано на фиг. 3, 4 и 5.

Для любого электролизера, который интересует оператора, на экран дисплея выводится функции Uпр= F(t) за прошедший цикл обработки со всеми комментариями, которые были указаны выше.

В зависимости от ситуации, которая имеет место на электролизере, оператор принимает решения по режиму обработки по характеру перемещения анода.

Чтобы минимизировать количество "нежелательных" перемещений анода предпочтительнее, чтобы Uпр min находилось примерно в средине цикла обработки или в ее окрестностях, где значение электрохимической составляющей Е довольно стабильно.

Этот участок кривой Uпр=F(t) наиболее благоприятен для управления МПР, причем скорость изменения Uпр за счет изменения межполюсного расстояния L (dUпр/dt(L)) составит dUпр/dt(L))=60 мВ/24ч = 2,5 мВ/ч, где 60 мВ - суточные изменения Uпр за счет изменения МПР. Таким образом, на этом участке наблюдаются минимальные перемещения анода, что характеризует оптимальное состояние Cr и это участок предпочтителен для управления.

Электролизеры, работающие с малыми или завышенными Cr, характеризуются более интенсивными перемещениями анода, а также соответствующим направлением их включения.

Интенсивность перемещения анода обусловлена тем, что изменения Uпр от Cr в цикле между обработками доходят до 150 мВ, а зона нечувствительности обычно выбирается в пределах ±20 мВ.

Как видно из фиг. 3 и 5 направления перемещения анода однозначно характеризуют область концентраций. Подбор Cr в области 4% после очередной обработки позволяет существенно "сглаживать" функцию Uпр=F(t) даже при столь грубом методе загрузки глинозема. Поддержание Cr в узком диапазоне, например 2 - 4%, предпочтительнее, однако это требует повышения частоты обработки, т.е. увеличение трудозатрат.

При желании, по характеру перемещения анода, можно на отдельных электролизерах изменять частоту обработки, т.е. поддерживать Cr в более узком диапазоне концентрации, что должно выгодно с точки зрения улучшения технологических показателей процесса электролиза.

Как видно из графиков, информация о перемещении анода может быть использована как для оценки Cr, так и для управления режимом питания путем увеличения, уменьшения Cr, или частоты обработки "τ"

Изобретение обладает новизной, в нем используются ранее не известные признаки, позволяющие по параметрам перемещения анода давать оценку концентрационному режиму.

Последовательность действий, включающих измерительные процедуры по току и напряжению, построение функции Uпр=F(t), запоминание всех перемещений анода в совокупности создает новое качество управления электролизером.

Предложение может быть реализовано, как в действующих АСУ ТП, так и во вновь проектируемых, так как промышленная реализация основана на применении логических и математических процедур.

Источники информации

1. А. Е. Сысоев и др. "Способ управления алюминиевым электролизером". Авторское свидетельство СССР N 956625, БИ N 33, 1982 г.

2. А.Е. Сысоев и др. "Способ автоматического управления алюминиевым электролизером". Авторское свидетельство СССР N 831871, БИ N 19, 1981 г.

3. Е.И. Герасимов и др. "Способ автоматического регулирования алюминиевого электролизера". Патент РФ N 1548270, БИ N 9, 1990 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ЭЛЕКТРОЛИЗЕРАМИ ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2189403C2 |

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССОМ В АЛЮМИНИЕВОМ ЭЛЕКТРОЛИЗЕРЕ | 2001 |

|

RU2204629C1 |

| СПОСОБ УПРАВЛЕНИЯ АЛЮМИНИЕВЫМ ЭЛЕКТРОЛИЗЕРОМ ПРИ ИЗМЕНЕНИИ СКОРОСТИ РАСТВОРЕНИЯ ГЛИНОЗЕМА | 2004 |

|

RU2255149C1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССОМ В АЛЮМИНИЕВОМ ЭЛЕКТРОЛИЗЕРЕ С ОБОЖЖЕННЫМИ АНОДАМИ | 2005 |

|

RU2303658C1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕПЛОВЫМ РЕЖИМОМ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2002 |

|

RU2217528C1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССОМ В АЛЮМИНИЕВОМ ЭЛЕКТРОЛИЗЕРЕ | 1997 |

|

RU2113552C1 |

| СПОСОБ УПРАВЛЕНИЯ АЛЮМИНИЕВЫМ ЭЛЕКТРОЛИЗЕРОМ | 1996 |

|

RU2106435C1 |

| СПОСОБ УПРАВЛЕНИЯ ПОДАЧЕЙ ГЛИНОЗЕМА В ЭЛЕКТРОЛИЗЕР ПРИ ПОЛУЧЕНИИ АЛЮМИНИЯ | 2014 |

|

RU2596560C1 |

| Способ автоматического регулирования алюминиевого электролизера | 1990 |

|

SU1724713A1 |

| СПОСОБ КОНТРОЛЯ ТЕХНОЛОГИЧЕСКОГО СОСТОЯНИЯ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1995 |

|

RU2080420C1 |

Использование: изобретение относится к области автоматизации электролиза алюминия. Сущность изобретения: в режиме автоматического управления анализируется функция Uпр = F(t) для каждого цикла между обработками, в качестве уставки выбирается минимальная величина функции, обнаруженная в цикле, если есть отклонения от уставки, то они компенсируются, фиксируются все перемещения анода, по всем перемещениям анода восстанавливается функция Uпр = F(t), значение функции выводится на экран дисплея, на котором фиксируются технологические параметры и все операции, связанные с управлением. По интенсивности и направлению перемещения анода судят о концентрационном состоянии электролизера: при преимущественном перемещении вниз электролизер имеет низкое значение Сr, при преимущественном перемещении вверх электролизер имеет высокое значение Сr, при редких перемещениях вниз с перерывом электролизер имеет нормальное значение Cr. По результатам оценки даются рекомендации о выборе зоны управления перемещением анода и рекомендации по выбору режима питания. Изобретение обеспечивает повышение технико-экономических показателей процесса за счет эффективного управления энергетическим режимом. 5 ил., 1 табл.

Способ автоматического регулирования алюминиевого электролизера, включающий измерение напряжения на электролизере, тока электролизера, расчет текущих значений сопротивления электролизера, определение перед каждой очередной загрузкой минимального значения сопротивления или приведенного напряжения, отличающийся тем, что минимальное значение приведенного напряжения Uпр min принимают за уставку, перемещают анод при наличии рассогласования между приведенным напряжением Uуст и текущим значением приведенного напряжения Uпрi, фиксируют все перемещения между обработками электролизера, при наличии преимущественно перемещений анода вниз принимают на электролизере заниженное значение концентрации Cr, при наличии преимущественных перемещений вверх принимают на электролизере завышенное значение концентрации Cr, при наличии редких перемещений анода непосредственно после обработки и перед очередной обработкой принимают на электролизере нормальную концентрацию, при повышенном и пониженном значениях Cr корректируют режим загрузки глиноземом путем добавления глинозема или пропуска обработки для достижения нормального концентрационного режима.

| Способ управления алюминиевым электролизером | 1980 |

|

SU956625A1 |

| Способ автоматического управленияАлюМиНиЕВыМи элЕКТРОлизЕРАМи | 1979 |

|

SU831871A1 |

| Способ автоматического регулирования алюминиевого электролизера | 1988 |

|

SU1548270A1 |

Авторы

Даты

2000-04-27—Публикация

1998-09-03—Подача