Изобретение относится к области цветной металлургии, в частности к электролитическому получению алюминия, и может быть использовано в автоматических системах управления технологическим процессом.

Известно, что концентрация глинозема в электролите является одним из важнейших параметров процесса электролиза. От концентрации глинозема в электролите зависят технико-экономические показатели процесса, такие как производительность электролизера и удельный расход электроэнергии. В настоящее время не существует надежных способов автоматического контроля концентрации глинозема в процессе электролиза. В промышленных условиях концентрация глинозема в электролите оценивается технологами приблизительно на основе информации об изменении текущего напряжения на электролизере. Загрузка глинозема в электролит осуществляется либо в результате периодических обработок электролизера напольной техникой, либо подачей в электролит небольших порций глинозема через механизмы автоматизированной подачи глинозема (АПГ). Последний метод является предпочтительным и более эффективным с экономической и экологической точек зрения.

Известен способ управления алюминиевыми электролизерами, включающий периодическую обработку корки электролита, измерение напряжения на электролизере и тока серии, расчет сопротивления электролита в междуполюсном пространстве, его среднего значения и концентрации глинозема в электролите по математической модели. Изменение скорости подачи глинозема в электролизер проводят в зависимости от отклонения расчетного значения концентрации от заданного значения (патент RU 2106435 С1, АО "ВАМИ", С 25 С 3/20, 10.03.1998) [1] .

Недостаток способа [1] состоит в том, что его невозможно использовать на современных электролизерах, оборудованных механизмами АПГ. Данный способ пригоден только для тех электролизеров, загрузка глинозема в которые осуществляется в результате периодических обработок корки электролита.

Наиболее близким по совокупности существенных признаков к предложенному является способ управления технологическим процессом в алюминиевом электролизере. Способ включает измерение текущих значений напряжения и тока электролизера и вычисление по ним приведенного напряжения, скорости изменения последнего во времени и концентрации оксида алюминия в электролизере, сравнение текущих значений этих параметров с заданными значениями, поддержание приведенного напряжения электролизера в заданных пределах перемещением анода и регулированием количества загружаемого в электролизер глинозема путем чередования режимов избыточного и недостаточного питания (патент RU 2113552 С1, ОАО "Братский алюминиевый завод", С 25 С 3/20, 20.06.1998) [2] (ближайший аналог).

Способ управления [2] основан на известной зависимости между напряжением электролизера Uэл и концентрацией глинозема в электролите Сгл. При неизменности остальных параметров электролиза любое изменение напряжения будет обусловлено только изменением концентрации глинозема в электролите и, следовательно, по скорости изменения напряжения dUэл/dt можно приблизительно определить Сгл.

Недостаток данного способа состоит в том, что зависимость Uэл=f(Cгл) имеет нелинейный характер с минимумом в диапазоне Сгл=3,5-4,5%. Таким образом, в диапазоне высоких концентраций глинозема (больше 4%) рост напряжения электролизера будет свидетельствовать о повышении Сгл, а в диапазоне низких концентраций глинозема (меньше 4%) будет свидетельствовать о снижении Сгл и приближении анодного эффекта. В промышленной практике диапазон низких концентраций обычно называют "левая ветвь концентрационной кривой", а диапазон высоких концентраций - "правая ветвь концентрационной кривой".

Производственный опыт показывает, что использование данного способа не всегда дает положительный результат. Для правильного управления технологическим процессом необходимо сначала определить знак ветви концентрационной кривой, на которой в данный момент работает электролизер. Если же ветвь будет определена неверно, то эффект от управляющего воздействия (регулирования количества загружаемого в электролизер глинозема) будет прямо противоположен ожидаемому результату.

Задача изобретения состоит в реализации автоматического контроля концентрации глинозема Сгл в расплаве и ее стабилизации на заданном уровне.

Технический результат изобретения состоит в повышении технико-экономических показателей процесса электролиза алюминия.

Технический результат обеспечивается тем, что способ управления технологическим процессом в алюминиевом электролизере обеспечивается следующими операциями: измеряют текущие значения силы тока I и напряжения электролизера Uэл, вычисляют по ним приведенное напряжение Uпp и концентрацию глинозема в электролите Сгл, сравнивают текущие значения Uпp и Сгл с заданными значениями и поддерживают Uпp и Сгл в установленных пределах путем перемещения анода и регулирования количества загружаемого в электролизер глинозема. Текущие значения Uпp и Сгл дополнительно корректируют методами нейросетевого программирования, для чего проводят компенсацию скачков Uпp, связанных с перемещениями анода, осуществляют фильтрацию Uпp при помощи сглаживающего фильтра, созданного на основе первой искусственной нейронной сети, обученной посредством выборки предварительно сглаженного приведенного напряжения Uпp, и получают в качестве выходного сигнала фильтрованное напряжение U. Затем определяют скорость изменения фильтрованного напряжения U во времени dU/dt, преобразуют эту величину в первую производную фильтрованного напряжения dU/dCгл, используя в качестве коэффициента преобразования значение dCгл/dt, определяют вторую и третью производные упомянутого напряжения d2U/dCгл 2 и d3U/dCгл 3. При этом полученные значения первой, второй и третьей производной напряжения U используют в качестве входных сигналов для второй искусственной нейронной сети, обученной посредством аналитических зависимостей между первой, второй и третьей производными напряжения U и концентрацией глинозема в электролите, а в качестве выходного сигнала используют значение текущей концентрации глинозема Сгл.

Способ может характеризоваться тем, что компенсацию скачков приведенного напряжения Uпp, связанных с перемещением анода, осуществляют путем формирования компенсирующего напряжения ΔUПР, равного по величине скачку приведенного напряжения.

Способ может характеризоваться также тем, что значение dCгл/dt определяют как разность между приходом и расходом глинозема в процессе электролиза.

Сущность изобретения поясняется на чертежах, где:

на фиг.1 представлена структурная схема системы управления для реализации патентуемого способа;

на фиг.2 - структурная схема блока расчета Uпp и U;

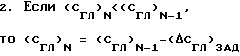

на фиг.3 - структурная схема блока расчета Сгл;

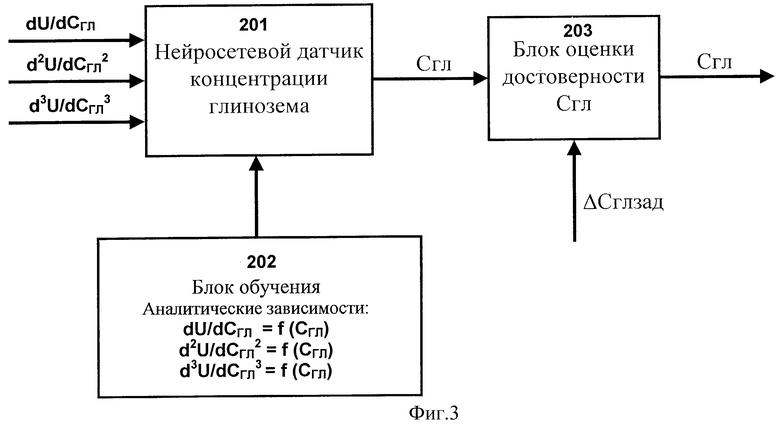

на фиг.4 - графики зависимости производных dU/dCгл от величины Сгл;

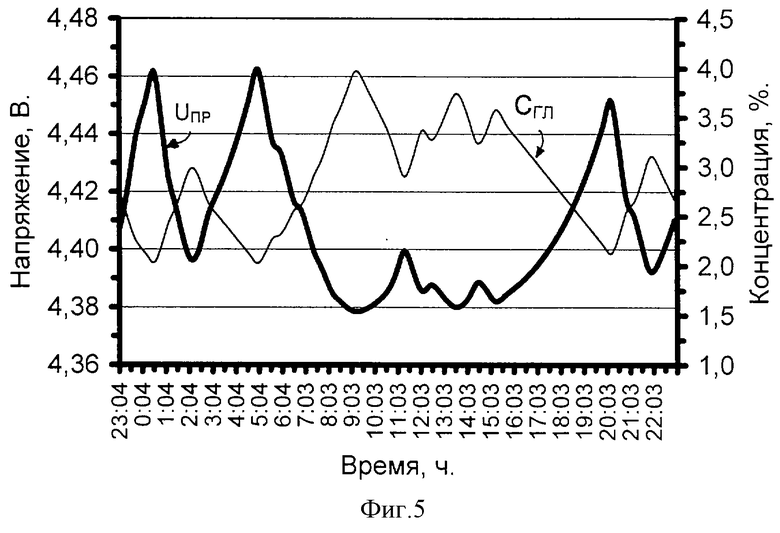

на фиг.5 - график зависимости Uпp и Сгл от времени, зарегистрированный в процессе функционирования электролизера по патентуемому способу.

В основе патентуемого метода лежат следующие предпосылки.

Как отмечалось выше, технико-экономические показатели процесса производства алюминия напрямую зависят от адекватности работы системы автоматического регулирования. В патентуемом изобретении предлагается более совершенный алгоритм управления с использованием принципов нейросетевой нечеткой логики. Организация в способе управления первой нейронной сети позволяет повысить качество фильтрации приведенного напряжения и получить такую переменную U, которая не зависит от перемещений анода, а определяется только изменением концентрации глинозема в процессе электролиза. Организация второй нейронной сети, в алгоритме которой учитываются три первых производных U вместо одной, позволяет значительно повысить точность определения величины Сгл и исключить ошибки, связанные с неправильным определением ветви концентрационной кривой.

Преимущества систем, использующих нейрокомпьютерное программирование, для целей повышения качества продукции при уменьшении ресурсо- и энергозатрат, известно (см., например, Круглов В.В., Дли М.И., Годунов Р.Ю. "Нечеткая логика и искусственные нейронные сети". Учебное пособие. - М.: Издательство Физико-математической литературы, 2001 г.) [3]. Они обеспечивают более высокую устойчивость к воздействию мешающих факторов по сравнению с традиционными системами автоматического управления. Программные продукты, обеспечивающие решение технологических задач упомянутыми методами, описаны (см. [3], а также Сигеру Омату, Марзуки Халид, Рубия Юсоф "Нейроуправление и его приложения", кн. 2, пер. с англ. Н. В. Батина, под ред. А.И. Галушкина, В.А. Птичкина, М: - ИПРЖР, 2000 г. [4]) и имеются в продаже. К ним относятся "нейросетевые симуляторы", такие как Stuttgart Neural Net Simulator v. 4.1, NeuroShell 4.0., Qnet., принципы построения которых патентуются (см, например, патент US 6317730, Neuneir, et al., 706/2, G 06 F 15/18, 13.11.2001) [5] . Средства и принципы построения систем автоматизации промышленных установок с использованием нейронных систем подробно описаны (см., например, заявку RU 99124583, Сименс Акциенгезелльшафт, G 05 B 13/02, 17/02, oп. 27.09.2001) [6] . С использованием программного продукта Stuttgart Neural Net Simulator осуществлена реализация патентуемого способа, особенности которой описаны ниже.

По отношению к прототипу [2] у предлагаемого способа имеются следующие особенности. Во-первых, рассчитанные значения Uпp корректируются с учетом операционных сообщений АСУ ТП для того, чтобы компенсировать скачки приведенного напряжения, вызванные перемещениями анода. Во-вторых, выполняется фильтрация полученных значений приведенного напряжения при помощи сглаживающего фильтра, созданного на основе нейронной сети. В-третьих, выполняется преобразование скорости изменения фильтрованного напряжения во времени dU/dt в переменную dU/dCгл, причем в качестве коэффициента преобразования используется величина dCгл/dt, определяемая через расчет разности между приходом и расходом глинозема в процессе электролиза. В-четвертых, для определения текущей концентрации глинозема в электролите наряду с первой производной используются вторая и третья производные напряжения. В-пятых, текущая концентрация глинозема в электролите определяется при помощи нейронной сети, обученной на основе аналитических зависимостей между первыми тремя производными U и концентрацией глинозема в электролите. Анализ, проведенный заявителем, показал, что совокупность признаков является новой, а сам способ удовлетворяет условию изобретательского уровня ввиду новизны причинно-следственной связи "отличительные признаки - технический результат".

Сущность способа удобно пояснить на примере функционирования системы управления, структурная схема которой представлена на фиг.1-3.

В процессе управления технологическим процессом автоматическая система управления постоянно контролирует значения силы тока I и напряжения Uэл электролизера 10. Контроль осуществляют известными способами, предусматривающими сглаживание измеренных значений, например, путем усреднения за интервал времени Тус. В конце интервала Тус по сглаженным значениям напряжения Uэл и силы тока I в блоке 12 вычисляют текущее значение приведенного напряжения Uпp по следующей формуле:

Uпр=(Uэл-Е0)Iн/I+Е0, (1)

где E0 - номинальное значение обратной ЭДС электролизера, В;

Iн - номинальное значение силы тока, кА.

Более подробно структура блока 12 приведена на фиг.2. Значения силы тока I и напряжения Uэл электролизера в блоке 121 расчета приведенного напряжения контролируются в автоматическом режиме, а значения Е0 и Iн устанавливаются оператором АСУ ТП. Блок 121 реализует расчет приведенного напряжения Uпp по формуле (1). Блок 122 анализа операционных сообщений регистрирует все сообщения о перемещениях анода в ручном или автоматическом режимах. После каждого сообщения блок 122 формирует такую добавку напряжения ΔUПР, которая позволяет компенсировать скачок приведенного напряжения, вызванный перемещением анода, и подает его на блок 123. Приведенное напряжение, скорректированное с учетом операционных сообщений, поступает на вход первой искусственной нейронной сети 124, выполняющей функции сглаживающего нейросетевого (НС) фильтра.

НС-фильтр представляет собой многослойную нейронную сеть, основные характеристики которой приведены в табл. 1. Обучение нейронной сети осуществляется посредством блока 125 на выборке предварительно сглаженного приведенного напряжения. Размер обучающей выборки составил 40000 пятиминутных отчетов приведенного напряжения по группе алюминиевых электролизеров, которые работали в различных технологических режимах. При разработке НС-фильтра использовались функции преобразования сигмоидального вида. Структура нейронной сети может быть реализована на различных типах "нейросетевых симуляторов", таких как Stuttgart Neural Net Simulator v. 4.1, NeuroShell 4.0., Qnet [4].

На основе полученной информации в блоке 14 рассчитывается скорость изменения фильтрованного напряжения во времени dU/dt.

Другой отличительной особенностью предлагаемого способа является то, что одновременно с измерением напряжения электролизера и определением величины dU/dt система управления непрерывно отслеживает приход глинозема в электролизер через механизмы АПГ, что осуществляется блоком 16. Масса глинозема, поступающего в электролизер в течение времени t, определяется по формуле:

Фапг=МДОЗ•NДОЗ=МДОЗ•t/ТПИТ (2)

где МДОЗ - масса разовой дозы глинозема, кг;

МДОЗ - суммарное количество доз глинозема, поступающих в электролит за время t;

ТПИТ - текущий интервал питания (уставка АПГ), ч.

Расход глинозема в процессе электролиза зависит от производительности электролизера и определяется по формуле:

ФРАСХОД = 1,91•η•k•I•t, (3)

где η - выход по току, доли ед.;

k=0,335 - электрохимический эквивалент алюминия, г/(А•ч);

I - сила тока серии, кА;

t - время работы электролизера, ч.

Таким образом, изменение концентрации глинозема в электролите в течение периода времени t может быть рассчитано по формуле: (4)

(4)

где МЭЛ - масса электролита в шахте электролизера, кг.

Определение текущей скорости изменения СГЛ во времени реализуется в блоке 16. Используется формула (5), полученная в результате дифференцирования и преобразования формулы (4):

dCГЛ/dt = (MДОЗ/TПИТ-0,64•η•I)•100/МЭЛ (5)

В данной формуле параметры Мдоз, η и Мэл являются настроечными коэффициентами, которые задает оператор АСУ ТП в зависимости от результатов последних технологических замеров на электролизере, а параметры I и ТПИТ непрерывно отслеживаются в автоматическом режиме.

На следующем этапе в блоке 18 выполняется преобразование скорости изменения фильтрованного напряжения во времени dU/dt, вычисленное в блоке 14, в переменную dU/dCГЛ по следующей формуле:

dU/dCГЛ=[dU/dt]/[dCГЛ/dt] (6)

Рассчитанная по формуле (6) переменная dU/dCГЛ дифференцируется 2 раза, в результате чего формируются переменные d2U/dCГЛ 2 и d3U/dCГЛ 3. Полученные производные U (первая, вторая и третья) поступают на вход блока 20 определения текущей концентрации глинозема СГЛ, обработка в котором осуществляется посредством второй искусственной нейронной сети.

На фиг. 3 приведена структурная схема блока 20. НС-датчик концентрации глинозема представляет собой также, как в случае блока 12, многослойную нейронную сеть, основные характеристики которой приведены в табл. 2. Блок 20 образован второй искусственной нейронной сетью - НС-датчиком 201 концентрации глинозема, связанным с блоком 202 обучения по аналитическим зависимостям первых трех производных. Выход датчика 201 подключен к входу блока 203 оценки достоверности СГЛ. При разработке НС-датчика использовались функции преобразования сигмоидального вида. Структура нейронной сети также может быть реализована на различных типах "нейросетевых симуляторов", таких как Stuttgart Neural Net Simulator v. 4.1, NeuroShell 4.0., Qnet [4].

Для обучения НС-датчика используются аналитические зависимости между первыми тремя производными U и концентрацией глинозема в электролите. Вид этих зависимостей приведен на фиг.4. Использование в алгоритме обработки сигналов трех первых производных U, вместо одной, позволяет значительно повысить точность определения величины СГЛ и исключить ошибки, связанные с неправильным определением знака ветви концентрационной кривой. Блок обучения включает четыре массива данных. К ним относятся один массив заданных значений СГЛ в диапазоне от 1,0 до 7,5%, интервал между которыми составляет 0,01%, и три массива значений переменных dU/dCГЛ, d2U/dCГЛ 2 и d3U/dCГЛ 3, рассчитанных по уравнениям dU/dCГЛ= f(CГЛ), d2U/dCГЛ 2=f(CГЛ) и d3U/dCГЛ 3= f(CГЛ).

Рассчитанные значения текущей концентрации глинозема поступают на вход блока 203 оценки достоверности СГЛ. Блок рассчитывает изменение концентрации глинозема за определенный период времени ΔCГЛ по формуле:

ΔCГЛ = |(CГЛ)N-(CГЛ)N-1| (7)

где (CГЛ)N - текущее значение концентрации глинозема, %;

(СГЛ)N-1 - предыдущее значение концентрации глинозема, %.

В том случае, если рассчитанное изменение концентрации глинозема за определенный период времени превышает предельно допустимое значение (ΔCГЛ)ЗАД, установленное оператором АСУ ТП, блок 203 оценки достоверности Сгл корректирует текущее значение концентрации глинозема в соответствии со следующими правилами:

Такой алгоритм позволяет минимизировать погрешность определения Сгл, вызванную случайными флуктуациями U, не связанными с изменением концентрации глинозема в электролите.

После этого рассчитанные в блоках 12 и 20 значения параметров UПР и СГЛ сравниваются в блоках 22, 24 с их заданными значениями и поддерживаются блоком 26 в установленных пределах изменением межполюсного расстояния (перемещением анода) и регулированием количества загружаемого в электролизер глинозема путем чередования режимов избыточного и недостаточного питания.

Таким образом, исходя из приведенной выше блок-схемы, способ осуществляется в следующей последовательности:

1. Выполняется измерение мгновенных значений силы тока I и напряжения электролизера UЭЛ.

2. Производится вычисление действующего значения этих параметров путем их усреднения за определенный интервал времени ТУС.

3. По формуле (1) выполняется расчет приведенного напряжения электролизера UПР.

4. Рассчитанные значения UПР корректируют с учетом операционных сообщений АСУ ТП для того, чтобы компенсировать скачки приведенного напряжения, вызванные перемещениями анода.

5. Производится фильтрация полученных значений приведенного напряжения при помощи первой искусственной нейронной сети, в результате чего формируется переменная U.

6. Рассчитывается скорость изменения фильтрованного напряжения во времени dU/dt.

7. Определяется средний интервал питания ТПИТ за некоторый промежуток времени.

8. По формуле (5) определяется текущая скорость изменения концентрации глинозема во времени dCГЛ/dt.

9. По формуле (6) выполняется преобразование скорости изменения фильтрованного напряжения во времени dU/dt в переменную dU/dCГЛ.

10. Переменная dU/dCГЛ дифференцируется 2 раза, в результате чего формируются переменные d2U/dCГЛ 2 и d3U/dCГЛ 3.

11. Полученные производные U поступают на вход второй искусственной нейронной сети, обученной на основе известных аналитических зависимостей между первыми тремя производными U и концентрацией глинозема в электролите, которая определяет текущую концентрацию глинозема СГЛ.

12. По формуле (7) определяется изменение концентрации глинозема за определенный период времени ΔCГЛ и в том случае, если ΔCГЛ превышает предельно допустимую величину, выполняется коррекция текущего значения СГЛ.

13. Рассчитанные значения параметров UПР и СГЛ сравнивают с их заданными значениями и поддерживают в установленных пределах перемещением анода и регулированием количества загружаемого в электролизер глинозема путем чередования режимов избыточного и недостаточного питания.

Эффективность патентуемого способа показана на электролизере типа С-8БМ с верхним токоподводом, работающем на силе тока 158 кА, который оснащен АСУ ТП "ТРОЛЛЬ" в комплекте с системой автоматизированной подачи глинозема АПГ. Установленное оператором АСУ ТП значение концентрации глинозема в электролите (уставка концентрации) составляет 3±0,3%. Приведенное напряжение электролизера поддерживается на уровне 4,42±0,04 В. При этом автоматическое регулирование межполюсного расстояния МПР разрешено только тогда, когда значение СГЛ находится в заданном диапазоне концентраций (от 2,7 до 3,3%).

На фиг. 5 приведены экспериментальные графики изменения двух параметров работы электролизера (приведенного напряжения UПР и текущей концентрации глинозема СГЛ) в течение суток. Как видно из графиков, предлагаемый способ управления позволяет свести к минимуму отклонение данных параметров от их заданных значений в процессе электролиза. В приведенном примере получены следующие среднесуточные показатели: UПР=4,41 В, СГЛ=2,88%.

Реализация предложенного способа управления технологическим процессом в алюминиевом электролизере позволяет улучшить технико-экономические показатели процесса электролиза за счет более точной стабилизации концентрации глинозема в электролите и снизить количество технологических нарушений режима работы электролизеров, вызванных отклонениями текущей концентрации глинозема от области оптимальных значений.

Изобретение относится к цветной металлургии, в частности к электролитическому получению алюминия. При управлении технологическим процессом в алюминиевом электролизере измеряют текущие значения силы тока I и напряжения электролизера Uэл. По ним вычисляют приведенное напряжение Uпр и концентрацию глинозема в электролите Сгл. Сравнивают текущие значения Uпр и Сгл с заданными значениями и поддерживают Uпр и Сгл в установленных пределах путем перемещения анода и регулирования количества загружаемого в электролизер глинозема. Текущие значения Uпр и Сгл дополнительно корректируют методами нейросетевого программирования. Проводят компенсацию скачков Uпр, связанных с перемещением анода. Осуществляют фильтрацию Uпр при помощи сглаживающего фильтра. Сглаживающий фильтр создают на основе первой искусственной нейронной сети, обученной посредством выборки предварительно сглаженного приведенного напряжения Uпр. Получают в качестве выходного сигнала фильтрованное напряжение U. Определяют скорость изменения фильтрованного напряжения во времени dU/dt. Преобразуют эту величину в первую производную фильтрованного напряжения dU/dCгл, используя в качестве коэффициента преобразования значение dCгл/dt. Определяют вторую и третью производную напряжения d2U/dCгл 2 и d3U/dCгл 3. Полученные значения первой, второй и третьей производной напряжения U используют в качестве входных сигналов для второй искусственной нейронной сети, обученной посредством аналитических зависимостей между первой, второй и третьей производными напряжения U и концентрацией глинозема в электролите. В качестве выходного сигнала используют значение текущей концентрации глинозема Сгл. Изобретение позволяет повысить технико-экономические показатели процесса электролиза алюминия. 2 з.п.ф-лы, 5 ил., 2 табл.

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССОМ В АЛЮМИНИЕВОМ ЭЛЕКТРОЛИЗЕРЕ | 1997 |

|

RU2113552C1 |

| Способ автоматического регулирования алюминиевого электролизера | 1990 |

|

SU1724713A1 |

| US 4431491 A, 14.02.1984 | |||

| СПОСОБ ПОЛУЧЕНИЯ ВЫСШИХ АЛИФАТИЧЕСКИХ СПИРТОВ | 0 |

|

SU386899A1 |

Авторы

Даты

2003-05-20—Публикация

2001-12-28—Подача