Изобретение относится к ультразвуковой технике, а именно к конструкциям ультразвуковых колебательных систем, и может быть использовано в технологических аппаратах и установках, предназначенных для осуществления и интенсификации технологических процессов диспергирования, растворения, эмульгирования, экстрагирования, пропитки, сварки, размерной обработки твердых хрупких материалов и др.

В состав любой ультразвуковой технологической установки входят источник энергии (генератор) и ультразвуковая колебательная система.

УЗ колебательная система состоит из преобразователя, согласующего элемента и рабочего инструмента (органа).

В преобразователе (активном элементе) колебательной системы происходит преобразование энергии электрических колебаний в энергию упругих колебаний ультразвуковой частоты и создается знакопеременная механическая сила.

Согласующий элемент системы (пассивный концентратор) осуществляет трансформацию скоростей и обеспечивает согласование внешней нагрузки (обрабатываемого материала) и активного внутреннего элемента. При этом согласующий элемент играет роль усилителя амплитуды механических колебаний.

Рабочий инструмент создает ультразвуковые колебания в обрабатываемых средах.

При выполнении технологических операций, требующих применения интенсивного ультразвукового воздействия (более 1 Вт/см2), используются различные ультразвуковые колебательные системы, назначение которых заключается в преобразовании электрических колебаний, подаваемых от генератора электрических колебаний на электроды пьезоэлектрических элементов, в упругие (механические), усиления механических колебаний до нужного значения и передачи последних к рабочему инструменту для введения в обрабатываемую среду [а. с. N 347141, 1972, а.с. N 986752, 1983, а.c. N 1184617, 1985; а.C.N 1711847, 1992.].

Ультразвуковая колебательная система, наиболее широко используемая в технике, выполняется в форме тела вращения и содержит две металлические накладки, установленные последовательно и акустически связанные с расположенными между ними двумя пьезоэлектрическими элементами, вектора поляризации которых направлены встречно [Китайгородский Ю.И., Яхимович Д.Ф. Инженерный расчет ультразвуковых колебательных систем. - М.: Машиностроение, 1982.- С. 4-7]. К одной из накладок (рабочей накладке) крепится необходимый для выполнения конкретной задачи рабочий инструмент.

Такие колебательные системы являются резонансными, называются полуволновыми, работают в режиме продольных колебаний и применяются для излучения ультразвуковых колебаний в жидкие среды или твердые тела, если не требуется увеличение амплитуды колебаний (или интенсивности ультразвуковых колебаний).

Однако амплитуда колебаний пьезоэлектрических элементов даже в резонансном режиме небольшая (обычно не более 3...10 мкм).

Поэтому для увеличения амплитуды колебаний рабочего инструмента и согласования преобразователя с нагрузкой (обрабатываемой средой) применяются УЗ концентраторы. Для получения высокого электроакустического КПД необходимо, чтобы отношение сопротивления обрабатываемой среды (отношение излучаемой акустической мощности к квадрату колебательной скорости) к внутреннему сопротивлению пьезоэлементов приблизительно соответствовало 10. На практике полуволновые колебательные системы, при интенсивности создаваемых ультразвуковых колебаний 3. . . 10 Вт/см2, имеют это отношение равным 0,65...0,85 [Ультразвуковая технология. Под ред. Б.А. Аграната, -М., Металлургия, 1974.] .

Поэтому максимальная эффективность согласования преобразователя с обрабатываемой средой обеспечивается при использовании концентраторов с коэффициентом усиления, имеющем значение более 10 (точное значение от 12 до 15).

Концентраторы представляют собой цилиндрические стержни переменного сечения, выполненные из металлов.

При необходимости увеличения амплитуды колебаний рабочего инструмента и в случаях, когда предъявляются требования повышенной компактности, используются полуволновые колебательные системы с четвертьволновыми преобразователем и концентратором [а. с. N 121606, 1959]. Недостатком таких колебательных систем является соединение преобразователя (пьезоэлектрического или магнитострикционного) с концентратором в плоскости наибольших механических напряжений.

Указанный недостаток устраняется в колебательной системе, принятой за прототип [а. с. N 437537, 1975]. Принятая за прототип ультразвуковая колебательная система выполнена в форме тела вращения, образованного двумя накладками, между которыми выше узла смещения ультразвуковых колебаний расположены пьезоэлектрические элементы, акустически связанные с накладками.

Образующая тела вращения колебательной системы, принятой за прототип, имеет вид непрерывной кривой, например катеноиды, экспоненты и пр., обеспечивающей концентрацию ультразвуковой энергии.

При подведении электрического напряжения к электродам пьезоэлементов возникают механические колебания, которые усиливаются за счет выполнения накладок в виде непрерывной кривой, а затем через торцевую поверхность рабочей накладки, передаются рабочему инструменту.

Оптимальным, с точки зрения обеспечения максимального коэффициента усиления колебаний (концентрации энергии), в данном случае является выполнение образующих тыльной и рабочей накладок в форме тела вращения с образующей, имеющей вид катеноиды. Коэффициент усиления при этом может достигать значений, равных [Меркулов Л.Г. Расчет ультразвуковых концентраторов Акустический журнал, 1957.- Т.3.- С. 230-238]

K = 0,9N (при N > 2),

где N = D/d,

D - максимальный диаметр (диаметр тыльной накладки, соответствующий диаметру используемых пьезоэлектрических элементов),

d - минимальный диаметр (рабочей накладки на участке соединения с инструментом).

В рассматриваемой колебательной системе пьезоэлектрические элементы смещены в сторону тыльной накладки и расположены между накладками таким образом, что в плоскости их размещения динамические напряжения не превышают 30% от максимальных, возникающих в узле смещения.

Это позволяет существенно повысить надежность и стабильность системы в работе.

Недостаток ультразвуковой системы, принятой за прототип - ограниченные технологические возможности.

Ограничение технологических возможностей заключается в том, что рассматриваемая колебательная система позволяет обрабатывать только сравнительно малые поверхности твердых материалов (например, при сварке или размерной обработке) и вводить ультразвуковые колебания высокой интенсивности (3...10 Вт/см2) через малую площадь излучения.

Попытки изготовления колебательных систем для обработки больших поверхностей (площадью более 100 мм2) ультразвуковыми колебаниями с амплитудой 30. . .70 мкм приводят к необходимости значительного увеличения диаметра тыльной накладки и, соответственно, значительного увеличения размеров используемых пьезоэлектрических элементов.

Поясним это на примере.

Для получения коэффициента усиления K=10 при диаметре торцевой поверхности рабочей накладки, равном 20 мм (площадь торцевой поверхности рабочей накладки - 314 мм2), согласно приведенной выше формуле, необходимо использование тыльной накладки (и, соответственно, пьезоэлементов) диаметром 140 мм.

Такое значительное увеличение габаритов колебательной системы приводит к возникновению радиальных колебаний, существенно уменьшающих коэффициент усиления [Меркулов Л.Г. Расчет ультразвуковых концентраторов. Акустический журнал, 1957.- Т.3.- С. 230-238].

Кроме того, изготовление пьезоэлектрических элементов таких больших диаметров представляет самостоятельную, весьма сложную проблему, вследствие чего пьезоэлектрические элементы диаметром более 74 мм не выпускаются [Справочный каталог ПО "Аврора". - г. Волгоград, 1992].

При использовании максимального по диаметру существующего пьезоэлемента (диаметром 74 мм) и обеспечении коэффициента усиления K=10, диаметр торцевой поверхности рабочей накладки не может превышать 6,6 мм (площадь 34 мм2).

Задачей предлагаемого изобретения является расширение технологических возможностей ультразвуковой колебательной системы.

Технический результат изобретения выражается в обеспечении возможности обработки больших поверхностей (более 100 мм2) ультразвуковыми колебаниями высокой амплитуды за счет обеспечения больших коэффициентов усиления (концентрации энергии) колебательной системы.

Сущность предлагаемого изобретения заключается в том, что в известной колебательной системе в форме тела вращения, образованной последовательно расположенными и акустически связанными двумя накладками и двумя пьезоэлектрическими элементами, расположенными между этими накладками, образующая тела вращения колебательной системы выполнена в виде непрерывной кусочно-гладкой кривой, а тело вращения состоит из трех участков: первый - цилиндрический, длиной l1, второй участок с экспоненциальным или плавным радиусным изменением диаметра сечения, длиной lz, и третий - цилиндрический, длиной l2. При этом пьезоэлектрические элементы расположены между экспоненциальным и первым цилиндрическим участком, а длины участков выбраны из следующих условий:

l2 = k2c2/ω,

где с1, с2 - скорости распространения ультразвуковых колебаний в материалах накладок, (м/с), с - скорость распространения ультразвуковых колебаний в материале пьезоэлемента, (м/с), ω/2π - рабочая частота колебательной системы, (Гц), h - толщина используемого пьезоэлемента (м), k1, k2 - коэффициенты, выбираемые из условия обеспечения требуемого (или максимального при k1 = k2) коэффициента усиления K при заданном N, N = D/d, D - максимальный диаметр (диаметр тыльной накладки, соответствующий диаметру используемых пьезоэлектрических элементов), (м), d - минимальный диаметр (рабочей накладки на участке соединения с инструментом), (м).

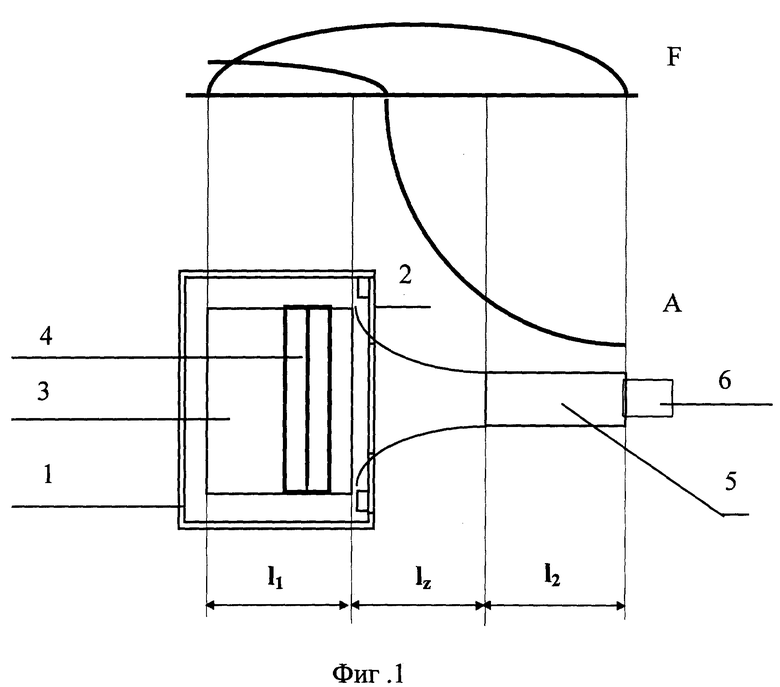

Рассматриваемая УЗ колебательная система схематично изображена на фиг. 1. На этом рисунке также показано распределение амплитуд колебаний A и механических напряжений F в системе, при условии пренебрежения потерями и излучением энергии. Пучностям смещений приблизительно соответствуют узлы механических напряжений, и наоборот, т.е. распределение смещений и сил имеет вид стоячих волн.

УЗ колебательная система содержит корпус 1, в котором посредством крепежных элементов через опору 2 в узле смещений закреплена ультразвуковая колебательная система, состоящая из отражающей металлической накладки 3, пьезоэлектрических элементов 4, к электродам которых через соединительный кабель подается электрическое возбуждающее напряжение излучающей металлической накладки 5. К последней присоединен рабочий инструмент 6.

Образующая тела вращения колебательной системы, состоящей из накладок и пьезоэлементов, выполнена в виде непрерывной кусочно-гладкой кривой, а тело вращения состоит из трех участков. Первый - цилиндрический - включает отражающую накладку 3 и пьезоэлементы 4. Второй (с экспоненциальным или плавным радиусным изменением диаметра сечения) и третий (цилиндрический) участки представляют собой рабочую накладку 5.

Длины участков выбираются в соответствии с приведенными выше формулами.

В связи с тем, что получение аналитических соотношений для практических расчетов при конструировании колебательных систем затруднено отсутствием ряда точных данных о распространении колебаний в стержнях переменного сечения из чередующихся различных материалов, трудоемко и даже приблизительные расчеты требуют громоздких вычислений, приведенные соотношения используются совместно с графическими зависимостями, полученными в результате практических исследований концентраторов с различными соотношениями параметров l1 lz, l2.

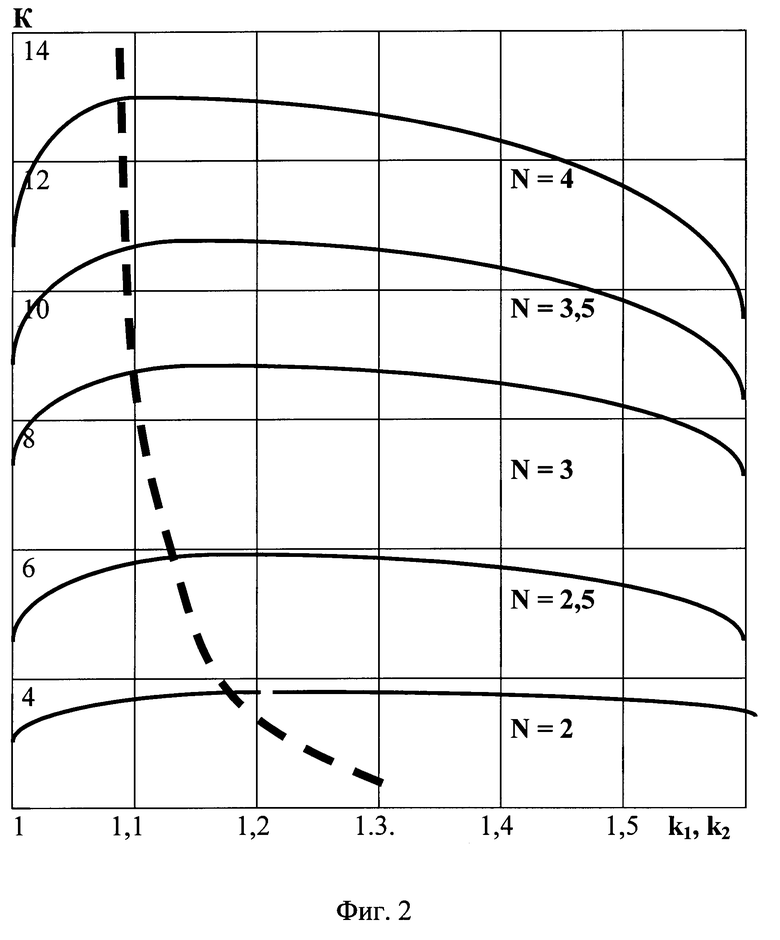

Полученные результаты, показывающие зависимость коэффициента усиления сложной ступенчато-экспоненциальной колебательной системы от коэффициентов k1 и k2, определяющих длины входного и выходного участков, представлены на графике фиг.2.

При условии равенства коэффициента сужения участка с экспоненциальным или плавным радиусным изменением диаметра сечения от диаметра D до d величине N, меньшей чем 3, максимальный коэффициент усиления системы обеспечивается при k1 = k2 = 1,15...1,2 и по своему значению приближается к коэффициенту усиления ступенчатого концентратора. В случае N > 3 максимальный коэффициент усиления колебательной системы обеспечивается при поправочных коэффициентах k1 и k2, равных l,l и не достигает на практике значений, соответствующих коэффициенту усиления ступенчатого концентратора. При N = 3 коэффициент усиления сложной ступенчато-экспоненциальной колебательной системы достигает 85% коэффициента усиления ступенчатого классического концентратора и падает при дальнейшем увеличении N.

Приведенные экспериментальные данные показывают, что максимальный коэффициент усиления рассматриваемой колебательной системы достигается при k1 = k2 = k и достаточно хорошо описывается формулой

Можно показать, что в предложенной колебательной системе при диаметре торцевой поверхности рабочей накладки, равном d = 12 мм и диаметре тыльной накладки D = 40 мм (т.е. при использовании наиболее широко применяемых кольцевых пьезоэлементов внешним диаметром 40 мм), разработанная колебательная система обеспечит усиление ультразвуковых колебаний, выработанных пьезоэлементами, не менее чем в 10 раз.

При использовании кольцевых пьезоэлементов с внешним диаметром 50 мм (внутренний диаметр обычно равен 14...20 мм) в предложенной колебательной системе и обеспечении коэффициента усиления 10, диаметр торцевой поверхности рабочей накладки может быть равен 16 мм.

Подобная колебательная система легко реализуема на практике.

Таким образом, предложенная ультразвуковая колебательная система, при практически реализуемых размерах отражающей накладки (и, соответственно, пьезоэлементов), позволяет обеспечить высокие значения коэффициента усиления при больших диаметрах рабочего инструмента, то есть обеспечивает расширение технологических возможностей ультразвуковых колебательных систем.

Длина каждого из участков колебательной системы определяется по приведенным формулам. Изменение диаметра сечения экспоненциального переходного участка определяется уравнением

Dz = D•e-β·z,

где β ln(N/lz) - коэффициент сужения экспоненциального участка.

Выполнение второго участка с экспоненциальным изменением диаметра сечения в рассмотренной колебательной системе достаточно сложная и не всегда оправданная технологическая операция. Проведенные экспериментальные исследования по замене экспоненциального изменения диаметра сечения колебательной системы плавным радиусным изменением диаметра показали, что параметры колебательной системы изменяются весьма незначительно (коэффициент усиления снижается не более чем на 5%), а стоимость изготовления колебательной системы снижается существенно (до 30%).

Длина цилиндрического участка излучающей накладки (концентратор) на практике уменьшается на величину продольного размера рабочего инструмента (в случае выполнения его сменным).

Приведенные практические формулы и рекомендации позволяют легко сконструировать УЗ колебательную систему для любого УЗ технологического аппарата с заданными техническими характеристиками.

Предлагаемая ультразвуковая колебательная система работает следующим образом. При подведении от генератора к электродам пьезоэлементов 4 электрического напряжения в них возникают механические колебания, которые распространяются в колебательной системе и усиливаются за счет того, что образующая тела вращения колебательной системы выполнена в виде непрерывной кусочно-гладкой кривой, описанной выше. При этом обеспечивается коэффициент усиления

Легко показать, что для получения K=10 в предложенной системе при диаметре торцевой поверхности рабочей накладки, равном d = 20 мм, диаметр тыльной накладки D будет равен 70 мм, т.е. в два раза меньше, чем в рассмотренном выше примере, когда использовался прототип.

Такая колебательная система легко реализуема на практике: отечественная промышленность выпускает пьезоэлементы нужного размера, значительно уменьшены массогабаритные характеристики, отсутствие радиальных колебаний приводит к увеличению КПД системы.

Таким образом, предложенная ультразвуковая колебательная система при практически реализуемых размерах тыльной накладки, позволяет обеспечивать высокие значения коэффициента усиления при больших поверхностях рабочего инструмента. Это дает возможность расширить технологические возможности колебательной системы и использовать ее для обработки больших поверхностей обрабатываемых материалов.

В настоящее время предложенная ультразвуковая колебательная система прошла всесторонние лабораторные и производственные испытания в составе ультразвуковых технологических аппаратов для интенсификации технологических процессов в жидких средах, ультразвуковых станков для сверления твердых хрупких материалов и сварки полимерных материалов и рекомендована к промышленному внедрения в составе ультразвуковых технологических аппаратов, разрабатываемых Бийским технологическим институтом.

Изобретение относится к конструкциям ультразвуковых колебательных систем и может быть использовано в технологических аппаратах, предназначенных для осуществления и интенсификации технологических процессов диспергирования, растворения, эмульгирования, экстрагирования и др. Обеспечение возможности обработки больших поверхностей (более 100 мм2) ультразвуковыми колебаниями высокой амплитуды за счет обеспечения больших коэффициентов усиления (концентрации энергии) колебательной системы достигается за счет того, что в известной колебательной системе выполненной в виде тела вращения из последовательно размещенных и акустически связанных двух металлических накладок и двух пьезоэлектрических элементов, расположенных между этими накладками, образующая тела вращения колебательной системы выполнена в виде непрерывной кусочно-гладкой кривой. А тело вращения состоит из трех участков: первый - цилиндрический длиной l1, второй участок с экспоненциальным или плавным радиусным изменением диаметра сечения длиной lz и третий - цилиндрический длиной l2. Пьезоэлектрические элементы расположены между экспоненциальным участком и торцом отражающей накладки. Длины участков выбраны в соответствии с требованиями обеспечения максимального (или требуемого) коэффициента усиления. 2 ил.

Ультразвуковая колебательная система в форме тела вращения, образованная последовательно расположенными и акустически связанными между собой двумя металлическими накладками и двумя пьезоэлектрическими элементами, расположенными между накладками, отличающаяся тем, что образующая тела вращения колебательной системы выполнена в виде непрерывной кусочно-гладкой кривой, а тело вращения состоит из трех участков: первый - цилиндрический, длиной l1, второй участок с экспоненциальным или плавным радиусным изменением диаметра сечения, длиной lz, и третий - цилиндрический, длиной 12, при этом пьезоэлектрические элементы расположены между экспоненциальным и первым цилиндрическим участком, а длины участков выбраны из условий:

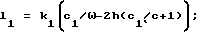

l1 = k1 • [c1/ω - 2 • h • (c1/c + 1)];

lz = ln(N);

l2 = k2 • c2/ω,

где с1, с2 - скорости распространения ультразвуковых колебаний в материалах накладок, (м/с);

с - скорость распространения ультразвуковых колебаний в материале пьезоэлемента, м/с;

ω/2π - рабочая частота колебательной системы, Гц;

h - толщина используемого пьезоэлемента, м;

k1, k2 - коэффициенты, выбираемые из условия обеспечения требуемого (или максимального при k1 - k2) коэффициента усиления К при заданном N, N - D/d, D - максимальный диаметр (диаметр тыльной накладки, соответствующий диаметру используемых пьезоэлектрических элементов), м; d - минимальный диаметр (рабочей накладки на участке соединения с инструментом), м.

Авторы

Даты

1999-11-20—Публикация

1997-12-15—Подача