Изобретение относится к трубопроводному транспорту и может быть использовано при строительстве трубопроводов, транспортирующих агрессивные жидкости.

Применение труб из высокоуглеродистого металла по сравнению с трубами из низкоуглеродистого металла (Ст. 10, Ст. 20) позволяет значительно сократить металлоемкость трубопровода при одинаковых рабочих давлениях.

Известна конструкция трубы из высокоуглеродистого металла с внутренней пластмассовой оболочкой (Временная инструкция по технологии высокотемпературной индукционной пайке стыков труб диаметром до 159 мм в цеховых условиях. - Бугульма, ТатНИПИнефть, 1993. - 11 с).

Недостатки данной конструкции трубы заключаются в следующем: при подготовке секции труб из насосно-компрессорных труб часть металла идет в отходы, так как укорачивают трубу на длину резьб; в процессе подсоединения патрубков к концам секции труб используют дорогостоящие материалы (высокотемпературный припой, флюс); процесс пайки очень энергоемкий, так как необходимо нагревать место пайки до 1200oC при помощи специального оборудования; получается низкое качество соединения при пайке труб диаметром свыше Dу 50 мм, и поэтому стыки в секциях труб ломаются при транспортировке и в процессе эксплуатации смонтированного трубопровода.

За прототип принята труба с внутренней пластмассовой оболочкой (Пат. N 2027939 РФ, МПК 6 F 16 L 9/02, 1995), на конце которой концентрично расположена и скреплена с ней защитная втулка. Втулка выполнена сборной из установленных с зазором и скрепленных между собой колец. Торцевая кромка внутреннего кольца смещена относительно наружного внутрь на 3-4 толщины наружного кольца. Кромка наружного кольца отогнута внутрь трубы под углом 30-40o к оси трубы.

Основные недостатки данной конструкции трубы: защитная втулка выполнена из установленных с зазором и скрепленных между собой колец при помощи двух кольцевых сварных швов, что экономически очень невыгодно, так как требуются большие энергетические, материальные и трудовые затраты. Кроме того, практически невозможно закрепить защитную втулку путем расширения на конце трубы с сохранением зазора между кольцами. А при соединении труб из высокоуглеродистого металла невозможно получить качественный стыковой сварной шов без предварительного подогрева концов труб, а при подогреве концов соединяемых труб возникает дополнительное тепловое воздействие на материал пластмассовой оболочки, что приводит в конечном итоге к ее разрушению.

Задачей изобретения является упрощение и удешевление процесса изготовления трубы из высокоуглеродистого металла.

Поставленная задача достигается тем, что защитные втулки выполнены из металла с содержанием углерода 0,07-0,14%, концы которых выступают за торцы трубы на длину, большую, чем толщина стенки трубы и соединены с концами трубы неразъемным механическим соединением и сварным швом. Кроме того, на наружных поверхностях защитных втулок в местах контакта с внутренней поверхностью трубы выполнены кольцевые выступы в форме треугольника или трапеции с уклоном боковых сторон по отношению к оси трубы под углом α < 90o. Толщина стенки выступающих концов защитных втулок определяется по формуле:

Sв= Sт•σ

где Sв - толщина стенки выступающих концов защитной втулки;

Sт - толщина стенки трубы;

σ

σ

Кроме того, защитная втулка может быть выполнена с внутренним плакирующим слоем из коррозионностойкого металла, и толщину стенки выступающих концов защитных втулок при этом определяют по формуле:

Sв= (Sт•σ

где Sn - толщина стенки плакирующего слоя из коррозионностойкокого металла;

σ

Анализ известных аналогичных решений позволяет сделать вывод об отсутствии в них признаков, сходных с отличающимися признаками в заявляемом способе, то есть о соответствии заявляемого способа критерию "существенные отличия".

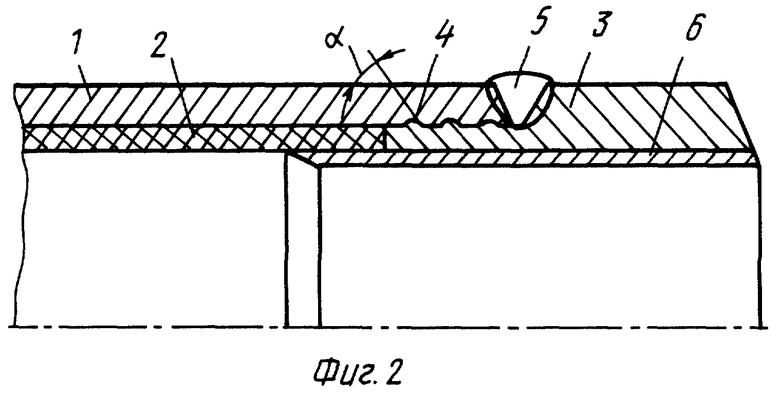

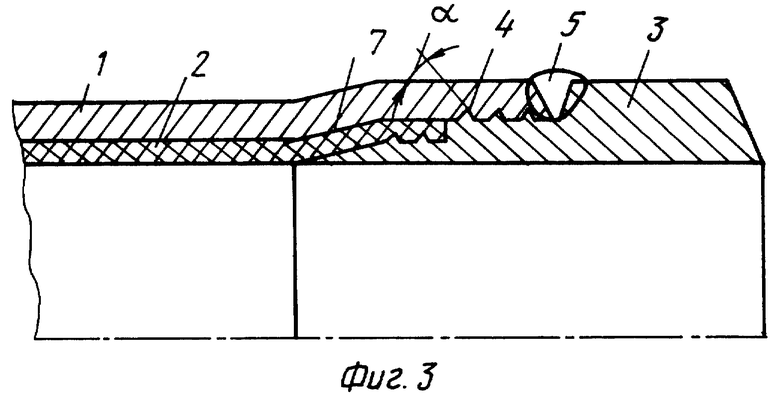

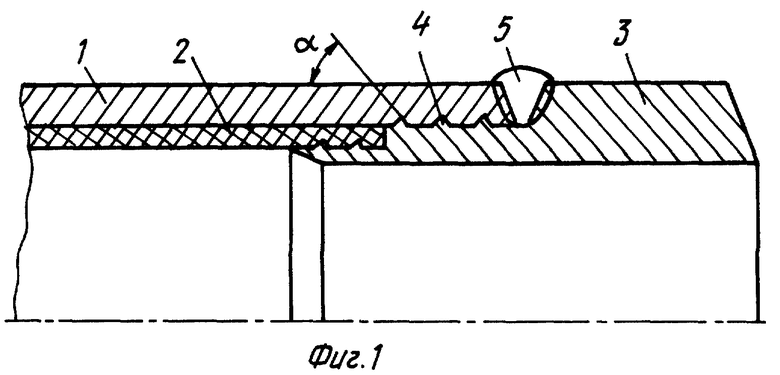

На фиг. 1-4 изображены продольные разрезы вариантов конструкции предлагаемой трубы.

Труба 1 из высокоуглеродистого металла (фиг. 1) с внутренней пластмассовой оболочкой 2 включает концентрично расположенные на концах трубы и скрепленные с нею защитные втулки 3, которые выполнены из металла с содержанием углерода 0,07-0,14%. Концы втулок выступают за торцы трубы на длину большую, чем толщина стенки трубы, и соединены с кольцами трубы сварным швом 4. Сварной шов 4 обеспечивает дополнительное крепление втулки 3 и увеличивает герметизацию соединения.

Герметизация увеличивается еще и тем, что на наружных поверхностях защитных втулок 3 в местах контакта с внутренней поверхностью трубы 1 выполнены кольцевые выступы 5 в форме треугольника или трапеции с уклоном боковых сторон по отношению к оси трубы под углом α < 90o. Кроме того, толщина стенки выступающих концов защитных втулок 3 определяется по формуле:

Sв= Sт•σ

что позволяет получить равнопрочную трубу 1 по всей длине. Кроме того, защитные втулки (фиг. 2) могут быть выполнены с внутренним плакирующим слоем 6 из коррозионностойкого металла, и при этом толщину стенки выступающих концов защитных втулок 3 определяют по формуле:

Sв= (Sт•σ

что позволяет учесть при определении толщины защитных втулок 3 и влияние толщины стенки плакирующего слоя 6. На фиг. 3 показан вариант трубы 1, где на ее концах выполнены раструбы 7. На фиг. 4 показан вариант использования бывших в употреблении насосно-компрессорных труб (НКТ) по ГОСТ 633-80 или обсадных труб по ГОСТ 632-80, где по концам труб имеется наружная резьба 8. Проблема утилизации отработанных труб нефтяного сортамента очень важна и актуальна, так как на промыслах нефтегазодобывающих управлений складируются сотни километров негодных для эксплуатации в скважинах этих труб, которые можно использовать после доработки для строительства нефтепромысловых трубопроводов.

Труба 1 из высокоуглеродистого металла с внутренней пластмассовой оболочкой 2 изготавливается следующим образом.

В трубу 1 протаскивают пластмассовую оболочку 2, удаляют часть пластмассовой оболочки 2 от торца трубы 1 на расстояние термического влияния тепла сварки, при котором не произойдет разрушение материала пластмассовой оболочки 2. Вставляют в трубу 1 защитную втулку 3, часть которой входит внутрь пластмассовой оболочки 2, а часть - внутрь трубы 1, и закрепляют известным способом, например, дорнированием, то есть получается неразъемное механическое соединение, где кольцевые выступы 5 защитных втулок 3 внедряются в металл трубы 1 и дополнительно защитные втулки 3 крепятся к концу трубы 1 сварным швом 4. Изготовленная таким образом труба готова для монтажа трубопроводов при помощи электродуговой сварки.

Такая конструкция трубы позволяет упростить и удешевить технологию ее изготовления, сократить расход металла, так, например, если труба изготовлена из стали 45, то использование предлагаемой конструкции позволяет сэкономить по сравнению с трубой из стали 10 почти 40-50% металла.

Используемая литература

1. Временная инструкция по технологии высокотемпературной индукционной пайке стыков труб диаметром до 159 мм в цеховых условиях. - Бугульма, ТатНИПИнефть, 1990. - 11 с.

2. Патент N 2027939 РФ, МПК 6 F 16 L 9/02. Труба с внутренней пластмассовой оболочкой / Н.Н.Кудряшов (РФ). - N 5020417/29. Заявл. 03.01.92. Опубл. 27.01.95. - Бюл. N 3.

Труба предназначена для использования при строительстве трубопроводов, транспортирующих агрессивные жидкости. Труба содержит расположенные на концах трубы и скрепленные с нею защитные втулки, которые выполнены из металла с содержанием углерода 0,07-0,14%. Концы втулок выступают за торцы трубы на длину большую, чем толщина стенки трубы, и соединены с концами трубы неразъемным механическим соединением и сварным швом. В результате достигается упрощение и удешевление процесса изготовления трубы. 3 з.п.ф-лы, 4 ил.

Sв = Sтσ

где SВ - толщина стенки выступающего конца защитной втулки;

Sт - толщина стенки трубы;

σ

σ

Sв = (Sтσ

где Sn - толщина стенки плакирующего слоя из коррозионно-стойкого металла;

σ

| ТРУБА С ВНУТРЕННЕЙ ПЛАСТМАССОВОЙ ОБОЛОЧКОЙ | 1992 |

|

RU2027939C1 |

| ТРУБА С ВНУТРЕННЕЙ ПЛАСТМАССОВОЙ ОБОЛОЧКОЙ | 1995 |

|

RU2095675C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПОЛНЕННЫХ ПИЩЕВЫМ ВЕЩЕСТВОМ ПОЛЫХ ТЕЛ | 2000 |

|

RU2264764C2 |

| US 4122870 A, 31.10.78 | |||

| DE 4406188 C1, 09.03.95. | |||

Авторы

Даты

2000-04-27—Публикация

1998-05-20—Подача