Устройство относится к энергетике и может быть использовано в шинной и резинотехнической промышленности для сушки и термообработки шинного корда и технических тканей.

Известно устройство для подготовки сушильного агента по авторскому свидетельству N 1239490, содержащее установленную в трубе горелку и надетую на выходной заглушенный конец трубы перфорированную цилиндрическую манжету с заглушкой, причем труба имеет тангенциальные пазы, после которых на манжете установлено отбойное кольцо с зазором относительно трубы.

Интенсификация процесса сжигания в этом устройстве обеспечивается путем отделения более плотных частиц топлива и улавливания этих частиц перед отбойным кольцом за счет центробежной силы до тех пор, пока они не соединяться с кислородом воздуха.

Данное устройство работает на жидком и газообразном топливе. Однако недостаток известного устройства состоит в том, что оно обладает значительным гидравлическим сопротивлением для прохода топочных газов, что снижает диапазон регулирования тепловой мощности устройства.

Наиболее существенный недостаток известного устройства состоит в том, что применение ряда таких индивидуальных устройств в системе получения теплоносителя в действующих линиях термообработки корда исключает их взаимоподжиг. Отсутствие взаимоподжига делает их ненадежными с точки зрения техники безопасности, даже при наличии автоматики безопасности, так как при погасании одной из горелок газ поступает в камеру термообработки, имеющую значительный объем, в котором циркулирует сушильный агент (топочные газы) и воздух.

Известно устройство для сжигания природного газа в виде панельной беспламенной излучающей горелки типа ГБП, работающей на среднем давлении, см. книгу М. А. Нечаев и др. "Справочник работника газового хозяйства", издание третье, Л. Недра, 1973 г., стр. 100-103. Недостатком этой также индивидуальной горелки является то, что она не приспособлена для работы на газе низкого давления (до 500 мм вод.столба), не может работать на жидком топливе, не может считаться надежной в случае получения продуктов сгорания и направления их на термообработку корда в камеру термообработки большого объема.

Эта горелка также не имеет средств для взаимоподжига в случае применения нескольких горелок.

Общим недостатком этих горелок является невозможность получения чистых продуктов сгорания без содержания угарного газа, т.к. при форсировании работы увеличивается скорость топливовоздушной смеси, которая существенно превышает скорость распространения пламени.

Недостаток тепловой мощности известных устройств приводит к недостатку температуры термообработки корда, а в результате этого к недостаточной вытяжке корда под натяжением, к потере полезной площади термообработанного корда и снижению качества термообработанного корда.

Более того, недостаток термовытяжки корда приводит к снижению прочностных характеристик каркаса пневматических шин и, в частности, к разнашиваемости автомобильных покрышек.

Выбросы угарного газа в атмосферу известными горелками делают их неприменимыми еще с точки зрения защиты человека и природы.

В настоящее время для термообработки в промышленности шин и резиновых технических изделий используют термокамеры, см. книгу: В.И. Коновалов, А.М. Коваль "Пропиточно-сушильное и клеепромазочное оборудование", М. Химия, 1989 г., стр. 149.

В этих термокамерах термообработку корда и тканей осуществляют воздухом, нагреваемым наружными поверхностями жаровых U-образных труб, в которые встроены горелки или форсунки.

В этих трубах раскаленные продукты сгорания частично отдают тепло жаровым трубам и выбрасываются из труб через вытяжную трубу в атмосферу с неполнотой сгорания топлива и при температуре топочных газов до 610oC.

Воздух, подаваемый дымососами, омывает наружные поверхности жаровых труб, нагревается и при температуре 190-210oC подается в контур циркуляции термокамеры для обогрева шинного корда или тканей.

Недостатком использования жаровых труб является низкий коэффициент полезного действия, т.к. топочные газы выбрасываются при температуре, значительно превышающей температуру термообработки корда, что ведет к перерасходу топлива.

Другим недостатком является невозможность обеспечения полноты сгорания топлива в жаровых трубах последовательного вытеснения топочных газов, т.к. в них исключены необходимые условия тщательного перемешивания топливовоздушной среды и сдерживается процесс сжигания топлива охлаждением жаровой трубы до температур ниже температуры воспламенения топлива.

Неполнота сгорания топлива приводит к перерасходу его и загрязнению окружающей среды выбросами сажи и угарного газа.

Важным эксплуатационным недостатком этого устройства является недолговечность жаровых труб при сжигании жидкого (дизельного) топлива.

Эти трубы прогорают в течение 1,5 лет и подлежат полной замене, которая представляет собой трудоемкую и дорогостоящую операцию.

Не менее значительным недостатком существующего устройства подготовки сушильного агента является невозможность получения необходимой температуры термообработки шинного корда и тканей, которая должна составлять 230-232oC, см. книгу: В.И. Коновалов и А.М. Коваль "Пропиточно-сушильное и клеепромазочное оборудование", М. Химия, 1989 г., стр. 119, строка 4 сверху.

Нарушение технологического режима термообработки корда горячим воздухом также приводит к снижению качества термообработки корда, из которого формируют каркас автомобильных покрышек, что приводит к преждевременной разнашиваемости покрышек.

При недостаточных температурах термообработки снижается величина вытяжки и происходит потеря полезной площади термообработанного корда в действующих термокамерах.

Существенным недостатком применяемых воздухоподогревателей с использованием жаровых труб является разрушительное окислительное действие кислорода воздуха на корд при его термообработке. Кордное полотно становится менее эластичным и подвержено преждевременному старению уже при термообработке.

Целью предлагаемого устройства является устранение перечисленных недостатков.

Цель достигается тем, что устройство выполнено в виде нескольких горелок, установленных в трубах, а концы этих труб снабжены питателями для подачи дополнительного вторичного воздуха, охлаждения конца каждой трубы и закручивания пламени на выходе его из трубы, причем концы труб открыты и погружены в камеру дожига топлива и расположены перед огнеупорной стенкой, имеющей огневыходные отверстия.

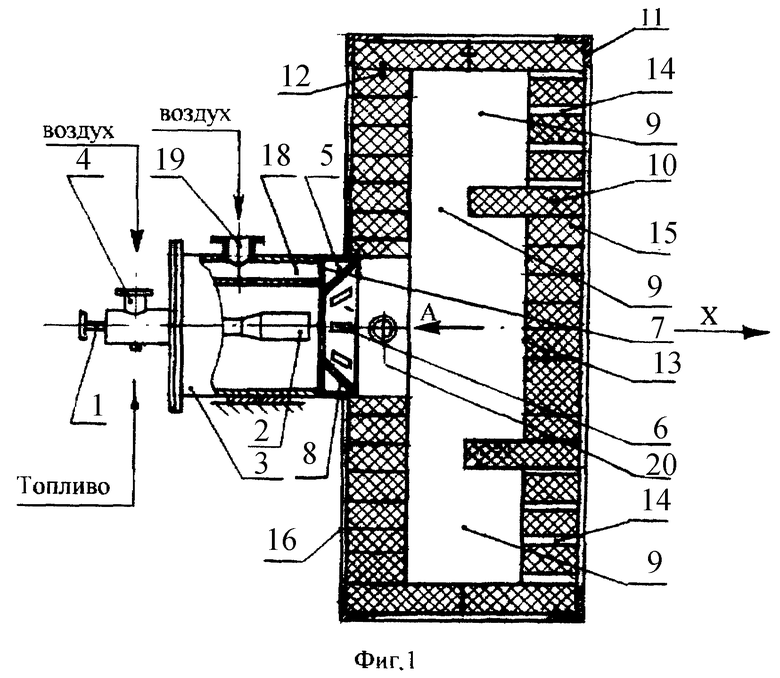

На фиг. 1 изображено устройство в разрезе.

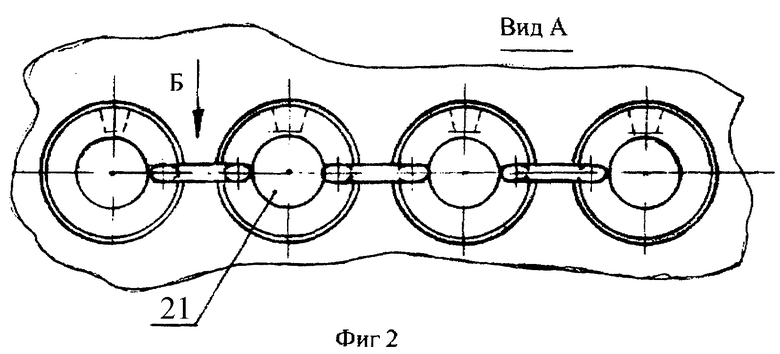

На фиг. 2 вид по стрелке А.

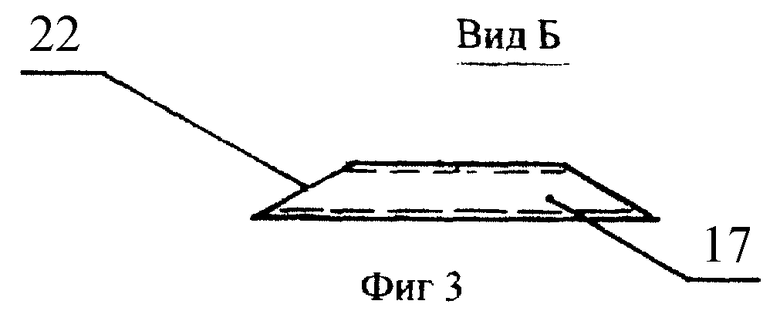

На фиг. 3 вид по стрелке Б.

Устройство содержит горелку 1, стабилизатор 2, трубу 3, к которой подсоединен корпус 4 горелки 1 для подачи первичного и вторичного воздуха и топлива; питатель 5 для подачи дополнительного вторичного воздуха через тангенциальные отверстия 6, образованный кольцевой перегородкой 7 и конфузором 8, с целью охлаждения конца трубы и закручивания пламени; камеру 9 дожига, футерованную огнеупорами 10, удерживаемыми каркасом 11 и металлическими шипами 12; огневую дорожку 13, выполненную в виде паза, перед которой установлены выходные отверстия труб 3, расположенные друг от друга на расстоянии взаимоподжига горючей смеси, выходящей из отверстий этих труб и с возможностью соударения раскаленных топочных газов (продуктов сгорания) о стенку огневой дорожки (паза), огневыходные отверстия 14, проходящие через футеровку 15 и сообщающие камеру дожига 9 с контуром циркуляции теплоносителя (на чертеже не показано); экран 16 для защиты фронта обслуживания от огня; запальные трубопроводы 17 для взаимоподжига горелок при розжиге.

Работа устройства состоит в следующем.

Продукты неполного сгорания из горелки 1 поступают по трубе 3 через отверстие кольцевой перегородки 7 и закручиваются свежим потоком вторичного воздуха, который подается с избытком по воздуховоду 18 через патрубок 19 из питателя 5 и проходит через тангенциальные отверстия 6.

Этим воздухом обеспечивается охлаждение концов трубы, так как в зоне 20 трубы повышается температура топочных газов, и полнота сгорания топлива.

Закрученное пламя, выходящее из стабилизатора 2 горелки через отверстие 21, направляется на огнеупорную стенку, в результате чего гасится скорость потока по оси X до нуля.

Это позволяет набегающему и отраженному от стенки потокам топочных газов вступить во взаимодействие, в результате чего резко развивается их поверхность фазового контакта.

Поскольку у стенки скорость пламени (потока) становится гораздо меньше скорости распространения пламени, то все тщательно перемешанное с воздухом топливо сгорает полностью.

Далее в камере дожига осуществляется дополнительный дожиг топлива в виде маловероятных остатков угарного газа.

Продукты полного сгорания топлива направляются из камеры дожига далее в огневыходные отверстия, где пламя перфорируется и еще раз резко развивается поверхность их фазового контакта, чем обеспечивается гарантированная полнота сгорания топлива при избытке вторичного воздуха.

Практически процесс горения в этом устройстве заканчивается в камере дожига топлива за счет избытка воздуха, подаваемого в трубу 3.

Газопламенный поток, выйдя из трубы и ударившись о стенку огневой дорожки 13, выполненной в виде паза, распространяется в обе стороны по пазу, обеспечивая поджиг соседних горелок.

Случайное погасание одной или нескольких горелок исключено, так как они немедленно воспламеняются от соседних.

Кроме этого, взаимоподжиг горелок дублируется путем сообщения труб 3 с горелками через запальные трубопроводы 17, имеющие скосы 22 для выброса пламени с целью постоянного поджига соседних горелок, установленные в зоне образования факела.

Видно, что предлагаемое устройство работает в широком диапазоне теплопроизводительности, обеспечивает необходимый режим термообработки корда и тканей, надлежащую термовытяжку корда, получение чистых продуктов сгорания, содержащих только инертный углекислый газ, ликвидацию окислительного действия кислорода воздуха на корд при термообработке, защиту труб от перегрева и разрушения, человека и окружающей среды от вредных выбросов с топочными газами.

Важным достоинством этого устройства является то, что оно обладает высокой степенью безопасности при работе на газообразном и жидком топливах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СЖИГАНИЯ ЖИДКОГО ИЛИ ГАЗООБРАЗНОГО ТОПЛИВА ДЛЯ ПОЛУЧЕНИЯ ТЕПЛА И ВОЗДУХОНАГРЕВАТЕЛЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2306483C1 |

| КАТАЛИТИЧЕСКИЙ ТЕПЛОГЕНЕРАТОР | 2009 |

|

RU2380612C1 |

| СПОСОБ ФАКЕЛЬНОГО СЖИГАНИЯ ПЫЛЕВИДНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2010 |

|

RU2428632C2 |

| Устройство для термокаталитической очистки отходящих газов | 1989 |

|

SU1726004A1 |

| Устройство для подготовки сушильного агента | 1984 |

|

SU1239490A1 |

| СПОСОБ СЖИГАНИЯ ЖИДКОГО ИЛИ ГАЗООБРАЗНОГО ТОПЛИВА И КАМЕРА СГОРАНИЯ ТЕПЛОГЕНЕРАТОРА | 2005 |

|

RU2301376C1 |

| СПОСОБ СНИЖЕНИЯ ОБРАЗОВАНИЯ ОКСИДОВ АЗОТА ПРИ СЖИГАНИИ ПЫЛЕВИДНОГО ТВЕРДОГО ТОПЛИВА (ВАРИАНТЫ), ГОРЕЛКА С НИЗКИМ ВЫХОДОМ ОКСИДОВ АЗОТА И УСТРОЙСТВО ТЕРМИЧЕСКОЙ ПОДГОТОВКИ ПЫЛЕВИДНОГО ТВЕРДОГО ТОПЛИВА ПЕРЕД СЖИГАНИЕМ | 1999 |

|

RU2153633C1 |

| ГОРЕЛКА | 2010 |

|

RU2444679C1 |

| СПОСОБ ПОДГОТОВКИ И СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА И СИСТЕМЫ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2202739C2 |

| УГЛЕВЫЖИГАТЕЛЬНАЯ ПЕЧЬ | 2013 |

|

RU2574051C2 |

Устройство для подготовки сушильного агента предназначено для получения и использования топочных газов и обеспечивает термообработку и сушку технических тканей шинного корда и подобных материалов прямым воздействием топочных газов на материал. Устройство выполнено в виде нескольких горелок, установленных в трубах, концы которых снабжены питателями для подачи дополнительного вторичного воздуха, охлаждения конца трубы и закручивания пламени на выходе его из трубы, причем концы труб открыты и погружены в камеру дожига топлива и расположены перед огнеупорной стенкой, имеющей огневыходные отверстия. 2 з.п.ф-лы, 3 ил.

| Теплогенератор | 1972 |

|

SU465533A1 |

| 1971 |

|

SU416542A1 | |

| Устройство для подготовки сушильного агента | 1991 |

|

SU1776951A1 |

| GB 2002101 A, 14.02.1979 | |||

| US 3525164 A, 25.08.1970 | |||

| ЭЛЕКТРОСТИМУЛЯТОР БУРЕНКО | 1992 |

|

RU2054954C1 |

Даты

2000-04-27—Публикация

1999-03-15—Подача