Изобретение касается смазочных веществ, в частности, для горячего прессования тугоплавких металлов, конкретно для смазочной шайбы, помещаемой на матрицу, при горячем прессовании сплавов системы молибден-вольфрам в пределах температур 1550 - 1650oC.

Известны смазки для этих целей: полевой шпат или пегматит [1] (Авторское свидетельство N 264582, 1970); каолин или бентонит [2] (Патент ФРГ N 1270521, 1969).

Все эти вещества являются природными соединениями, поэтому загрязнены примесями, в частности неплавящимися. Химический состав этих соединений колеблется в широких пределах, а следовательно, нестабильны основные смазывающие свойства - вязкость и температура плавления. Применение таких соединений в качестве смазочной шайбы вызывает образование рисок и задиров на матрице и поверхности пресс-изделий, что ведет к снижению стойкости матриц и получению брака.

Известен состав смазки для смазочной шайбы, применяемой для прессования тугоплавких металлов и сплавов на их основе при температуре 1600-2000oC [3].

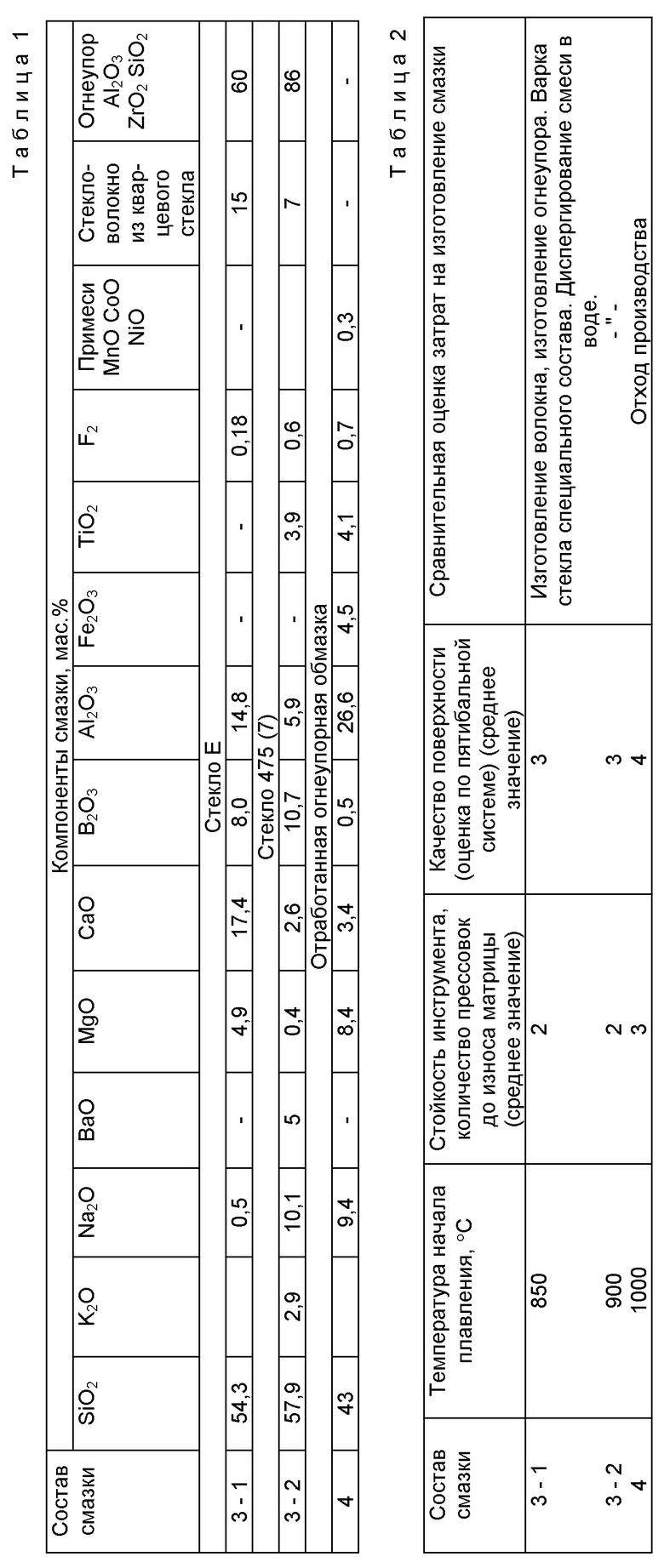

Смазка содержит 60-86 мас. % огнеупора (Al2O3; ZrO2; SiO2) с размером частиц менее 0,15 мм и остальное (14-40 мас.%) стекловолокно из кварцевого стекла (100 мас.% SiO2), стекло E и стекло 475 следующего химического состава, мас.%:

(E) 54,3 SiO2; 8 B2O3; 14,8 Al2O3; 0,5 R2O; 17,4 CaO; 4,9 MgO; 0,18 F2

(475) 57,9 SiO2; 10,7 B2O3; 5,9 Al2O3; 10,1 Na2O; 2,9 K2O; 2,6 CaO; 0,4 MgO; 5 BaO; 3,9 ZnO; 0,6 F2

Температура плавления стекол E и 475 составляет 650oC.

Температура плавления готовой смеси (огнеупор плюс стекловолокно плюс стекло E) и (огнеупор плюс стекловолокно плюс стекло 475) составляет более 820oC (Патент США N 3181324, 1965).

Однако указанная смазка очень трудоемка в изготовлении и имеет высокую стоимость, т.к. технология ее получения включает изготовление стекловолокна из кварцевого стекла и стекол специального состава, диспергирование их в воде, введение в эту смесь чистого порошка тугоплавкого вещества (огнеупора), фильтрование и осаждение смеси в форме, отвечающей форме матрицы.

Цель изобретения - снижение трудоемкости производства и стоимости смазки, а следовательно, снижение стоимости пресс-изделий, полученных с ее использованием, а также обеспечение требуемых качества обрабатываемой поверхности и стойкости инструмента в интервале температур прессования 1550-1650oC.

Поставленная цель достигается тем, что в качестве смазки для горячего прессования тугоплавких металлов применяют отработанную огнеупорную футеровку вращающихся печей барабанного типа для варки эмалей следующего химического состава, мас.%: SiO2 45-50; Al2O3 25-30; Fe2O3 3-5; CaO 3-4; MgO 8-10; Na2O; K2O 9-10; TiO2 3-4; B2O3 до 1; F2 0,5 - 1,0; примеси (MnO; CoO; NiO) до 0,5.

При прессовании тугоплавких металлов и сплавов на их основе (литых и порошковых) в интервале температур 1550-1650oC в качестве смазки матрицы используют шайбу, изготовленную из отработанной огнеупорной обмазки (футеровки).

Отработанная огнеупорная обмазка (футеровка) является отходом при производстве стеклоэмалей во вращающихся печах барабанного типа.

Перед запуском на футеровку печи наносят огнеупорную обмазку, состоящую из смеси кварцевого песка, глинозема и магнезита. Химический состав обмазки в пересчете на окислы составляет мас.%: SiO2 50-51; Al2O3 34-35; MgO 14-15.

Сухая обмазка загружается в печь при температуре 1400-1450oC и в течение 5-6 часов печь вращается со скоростью 1/4 об/мин. Температуру при этом доводят до 1500-1550oC. Обмазка становится вязкой и равномерно наносится на стенки печи.

Затем температуру печи снижают до 1300oC. Происходит кристаллизация обмазки (T крист. - 1380 - 1450oC), она уплотняется и образует защитный слой футеровки печи.

В подготовленную таким образом печь загружается шихта для варки эмали. Время варки эмали 2,5 часа при 1250-1300oC в зависимости от состава.

Химический состав эмалей лежит в пределах, мас.%:

SiO2 36-45; Al2O3 3-6; CaO 3-8; Na2O + K2O 18-25; B2O3 16-22; TiO2 1,5-17; MnO до 6; Fe2O3 до 0,6; F2 до 5; CoO 0,3 - 0,6; NiO 0,4 - 0,8/

В печи проводится до 70 плавок эмалей, после чего печь снова разогревается до температуры 1500-1550oC и обработанная огнеупорная обмазка, состоящая из смеси обмазки (85-90 мас.%) и остатков эмали (10-15 мас.%) сливается в воду с получением гранулята следующего химического состава, мас.%:

SiO2 45-50; Al2O3 25-30; CaO 3-4; Na2O; K2O 9-10; MgO 8-10; TiO2 3-4; Fe2O3 3-5; B2O3 до 1; F2 до 1; примеси (MnO; CoO; NiO) до 0,5.

Для использования отработанной огнеупорной обмазки в качестве смазочной шайбы гранулят проходит обработку по общепринятой технологии изготовления смазочных шайб:

- сушка гранулята;

- помол и просев с получением крупки с размером частиц 0,9 - 0,16 мм;

- формовка шайб на специальном оборудовании из крупки с добавлением раствора жидкого стекла в воде в соотношении 1:1;

- сушка сформованных шайб.

Возможность применения отработанной огнеупорной обмазки для смазочных шайб при прессовании тугоплавких металлов и сплавов на их основе в пределах температур 1550-1650oC обуславливается тем, что обмазка имеет высокую температуру начала плавления (1200-1250oC), оптимальную для смазывающих шайб вязкость (при температуре 1650oC около 1000 пуаз). Кроме того, отработанная огнеупорная обмазка является отходом производства и обычно идет в отвал, что значительно снижает стоимость смазочных шайб из этого материала.

Шайбы из отработанной огнеупорной обмазки опробованы на 1500 т горизонтальном гидравлическом прессе при прессовании прутков диаметром 60 мм из сплава МВ2-МП. Диаметр контейнера 100 мм. Степень деформации 70%. Температура прессования 1500-1650oC, отпрессовано около 75 метров прутков (около 1 тонны).

Испытывали шайбы из предлагаемой смазки [4] в сравнении со смазками [3-1] и [3-2] (табл. 1).

По общепринятой технологии горячего прессования прутков одновременно со смазочной шайбой наносят смазку другого состава на боковую поверхность заготовки при каждом прессовании.

При испытании шайбы из отработанной огнеупорной обмазки [4] и шайб из смазки составов [3-1] и [3-2] для боковой поверхности заготовки применяли стекло 123 (принятое для боковой поверхности заготовки на прессе 1500 т).

Результаты испытаний представлены в табл. 2.

В процессе прессования при применении предлагаемой смазки не отбраковано ни одного готового изделия. Пресс-изделия полностью удовлетворяют требованиям по качеству поверхности.

По сравнению с известными предлагаемая смазка имеет более высокую температуру плавления, а следовательно, способность выдерживать большие деформационные нагрузки при высокой стойкости инструмента, поэтому может быть использована на предприятиях, где осуществляется горячее прессование тугоплавких металлов и сплавов на их основе при температуре 1550-1650oC.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1999 |

|

RU2148616C1 |

| СТЕКЛО ДЛЯ ПРОИЗВОДСТВА СТЕКЛОВОЛОКНА И ВЫСОКОТЕМПЕРАТУРНОЕ КРЕМНЕЗЕМНОЕ ВОЛОКНО НА ЕГО ОСНОВЕ | 2011 |

|

RU2471731C2 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2001 |

|

RU2206604C1 |

| СТЕКЛО ДЛЯ ПРОИЗВОДСТВА СТЕКЛОВОЛОКНА И ВЫСОКОТЕМПЕРАТУРНОЕ КРЕМНЕЗЕМНОЕ ВОЛОКНО НА ЕГО ОСНОВЕ | 2000 |

|

RU2165393C1 |

| ОГНЕУПОРНЫЙ ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ | 1997 |

|

RU2118950C1 |

| ЭЛЕКТРОВАКУУМНОЕ СТЕКЛО | 1995 |

|

RU2108987C1 |

| ПЕРИКЛАЗОШПИНЕЛЬНЫЙ ОГНЕУПОР | 1998 |

|

RU2124487C1 |

| СТЕКЛО ДЛЯ ПРОИЗВОДСТВА НЕПРЕРЫВНОГО СТЕКЛОВОЛОКНА | 2012 |

|

RU2513903C1 |

| СТЕКЛОСМАЗКА ДЛЯ ГОРЯЧЕГО ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ ИЗ НЕРЖАВЕЮЩИХ МАРОК СТАЛИ | 2024 |

|

RU2837055C1 |

| ЭЛЕКТРОВАКУУМНОЕ СТЕКЛО | 1993 |

|

RU2035414C1 |

Изобретение касается смазочных веществ для горячей обработки металлов давлением и может быть использовано в качестве смазочной шайбы, помещаемой на матрицу, при горячем прессовании сплавов системы молибден-вольфрам, в пределах температур 1550 - 1650oC. В качестве смазки применяется отработанная огнеупорная футеровка вращающихся печей барабанного типа для варки эмалей. Технический результат - снижение трудоемкости производства и стоимости смазки, обеспечение требуемого качества обрабатываемой поверхности. 2 табл.

Применение отработанной огнеупорной футеровки вращающихся печей барабанного типа для варки эмалей в качестве смазки для горячего прессования тугоплавких металлов.

| US 3181324 A, 20.05.1965 | |||

| Смазка для прессования антифрикционных изделий | 1988 |

|

SU1549988A1 |

| Смазка для горячего прессования тугоплавких металлов | 1982 |

|

SU1097655A1 |

Авторы

Даты

2000-05-10—Публикация

1999-04-12—Подача