Изобретение относится к металлургии, в частности к смазочным материалам, применяемым при горячей обработке металла давлением, и может быть использовано для прессования труб и профилей из нержавеющих марок стали.

Применение стеклосмазки для нанесения на внутреннюю и наружную поверхности изделия перед прессованием необходимо для создания разделительного смазочного слоя на контактной поверхности «металл инструмента-деформируемый металл», что позволяет снизить усилия прессования, повысить стойкость прессового инструмента, а также улучшить качество поверхности готовых изделий.

Известна стеклосмазка для иглы при горячем прессовании труб и полых профилей (а.с. СССР №568673, С10М 7/02, опубл. 15.08.1977), которая используется для игл при прессовании труб из различных сталей и сплавов в температурном интервале 1100-1150°С. Данная стеклосмазка на основе SiO2, Al2O3, СаО, Na2O с дополнительной добавкой CaF2 обладает хорошей смачивающей способностью и вязкостью 40-50 н⋅сек/м2 (Па⋅с) в температурном интервале 1100-1150°С.

Недостатком данной стеклосмазки является низкая вязкость расплава. Образованный расплавом разделительный слой не выдерживает высокие усилия прессования, особенно при прессовании труб из нержавеющих марок стали, что приводит к контакту деформируемого металла гильзы с рабочей поверхностью иглы. Помимо этого, стеклосмазки с низкой вязкость интенсивно расплавляются с образованием большого количества расплава, избыток которого вдавливается в пластичный металл с образованием на поверхности дефектов, как правило, раковин-вдавов, что снижает качество готовых труб. Кроме того, наличие в составе стеклосмазки фтористого кальция способствует химическому взаимодействию расплава стеклосмазки с футеровкой печи, что приводит к загрязнению стеклосмазки продуктами их взаимодействия и преждевременному разрушению футеровки печи.

Наиболее близким техническим решением, принятым за прототип, является стеклосмазка для прессованной трубы из нержавеющей марки стали (CN №102277221, В21В 25/04, С10М 103/00, C10N 40/24, опубл. 2013.07.17). Состав стеклосмазки для нанесения на внутреннюю поверхность заготовки содержит компоненты в следующем соотношении, мас. %: 62-75 SiO2, 0-3 Al2O3, 6-12 СаО, 0-7 MgO, 0-2 ВаО, 8-20 K2O + Na2O, 0-1,5 F, 0-1,5 B2O3, 0-3 примеси. Вязкость расплава стеклосмазки составляет 1000 Па⋅с при температурах 1160-1170°С. Для нанесения стеклосмазки на наружную поверхность заготовки использована стеклошайба с содержанием компонентов в следующем соотношении, мас. %: SiO2 50-65, Al2O3 2-10, СаО 14-40, MgO 0-15, ВаО 0-8, K2O + Na2O 0-8, F 0-1,5, В2Оэ 0-2 и 0-3 - примеси. Вязкость расплава стеклосмазки составляет 1000 Па⋅с при температурах 1110-1165°С.

Недостатком данного технического решения является высокая вязкость расплавов стеклосмазки при температурах прессования. Повышенная вязкость расплава стеклосмазки приводит к его неравномерному распределению по поверхности гильзы, что способствует появлению контакта металла гильзы с рабочей поверхностью инструмента и приводит к появлению дефектов на поверхности трубы (риски, плены). Также с увеличением вязкости расплава возрастают потери на трение, обусловленные силами сопротивления расплава сдвигу, что приводит к росту усилий деформации, снижению стойкости прессового инструмента.

Техническая задача, решаемая изобретением, заключается в создании смазочного материала для горячего прессования полых профилей, в том числе труб, из нержавеющих марок стали с вязкостью расплава, обеспечивающей равномерное распределение его по внутренней и наружной поверхностям изделия с образованием устойчивого разделительного смазочного слоя для повышения стойкости прессового инструмента за счет снижения усилия прессования и повышения качества поверхности готовых изделий.

Технический результат состоит в создании композиции стеклосмазки, образующей в расплавленном состоянии равномерный разделительный слой на поверхности изделия, и в повышении стойкости прессового инструмента.

Указанный технический результат обеспечивается за счет того, что стеклосмазка для горячего прессования полых профилей из нержавеющих марок стали на основе смеси оксидов кремния, алюминия, кальция, магния, бора и щелочных металлов характеризуется содержанием компонентов в следующем соотношении, мас. %:

В частном случае выполнения в качестве оксида щелочного металла композиция содержит оксид натрия и/или оксид калия.

В частном случае выполнения содержание в составе композиции СаО предпочтительно в пределах от 12 до 17 мас. %.

В частном случае выполнения содержание в составе композиции MgO предпочтительно в пределах от 2 до 6 мас. %.

Стеклосмазку предлагаемого состава готовят смешением компонентов (песка, глинозема, извести, магнезии, борной кислоты, соды кальцинированной и селитры калиевой) в необходимом количестве и варят полученную смесь при температуре 1400-1450°С. Полученный расплав дегазируют, гранулируют в воду, высушивают и измельчают до крупности частиц со средним размером 0,1-1,0 мм. Стеклосмазка содержит компоненты в следующем соотношении, мас. %: 3-13 Al2O3, 8-20 СаО, 1-8 MgO, 2-9 В2О3, 2-15 R2O (где R2O - оксид натрия и/или оксид калия), остальное SiO2.

Основной компонент состава стеклосмазки - оксид кремния SiO2, который является главным стеклообразующим компонентом и образует кремнекислородный каркас. К нему добавляют остальные компоненты для достижения необходимых свойств стеклосмазки при температурах горячего прессования.

Для получения вязкости расплава стеклосмазки, обеспечивающей равномерное распределение его по внутренней и наружной поверхностям изделия с образованием устойчивого разделительного смазочного слоя, содержание оксида алюминия Al2O3 должно быть в пределах от 3 до 13%.

При добавлении Al2O3 к SiO2 повышается степень связности кремнекислородного каркаса, и увеличивается вязкость получаемого расплава. Содержание Al2O3 ниже 3% является недостаточным для получения необходимого уровня вязкости расплава и не позволит получить устойчивый разделительный смазочный слой на поверхности изделия. При содержании Al2O3 выше 13% вязкость расплава будет слишком высокой, что приведет к увеличению внутреннего трения в разделительном смазочном слое и повышению коэффициента трения. Кроме того, высокое значение вязкости является причиной неравномерного растекания и распределения расплава стеклосмазки по поверхности изделия, способствует появлению локальных контактов изделия с поверхностью инструмента и, тем самым, приводит к увеличению усилия прессования и снижению стойкости прессового инструмента.

Оксид бора В2О3 также является стеклообразующим компонентом, он встраивается в кремнекислородный каркас и проявляет поверхностно-активные свойства. Оксид бора уменьшает зависимость вязкости расплава от температуры, а также способствует растекаемости и адгезии расплава к поверхности изделия, что позволяет получить равномерный смазочный слой. Содержание В2О3 в составе стеклосмазки должно быть в пределах от 2 до 9%. Содержание В2О3 менее 2% недостаточно для хорошей растекаемости и адгезии расплава, что не позволит получить адгезионно-прочный слой смазочного материала, а содержание более 9% будет способствовать химическому взаимодействию расплава стеклосмазки с металлом изделия и вызовет трудности с удалением слоя стеклосмазки с поверхности изделия.

Для улучшения технологических характеристик стеклосмазки - уменьшения склонности к расслоению и кристаллизации расплава содержание СаО должно быть в пределах от 8 до 20%, предпочтительно от 12 до 17%, содержание MgO должно быть в пределах от 1 до 8%, предпочтительно от 2 до 6%. При содержании СаО ниже 8% и MgO ниже 1% не обеспечивается стабильность фазового состава расплава стеклосмазки из-за расслоения или образования и выпадения кристаллических фаз в расплаве, что приведет к потере расплавом смазочных свойств и повышению усилий прессования, а содержание СаО выше 20% и MgO выше 8% снизит значение вязкости расплава стеклосмазки.

Содержание оксидов щелочных металлов R2O влияет на вязкость расплава стеклосмазки и растекаемость расплава по поверхности изделия, а также облегчает процесс приготовления стеклосмазки за счет снижения температуры и времени варки. Общее содержание оксидов щелочных металлов R2O (оксидов натрия и/или оксидов калия) должно быть в пределах от 2 до 15%. Содержание оксидов ниже 2% ухудшит распределение расплава по поверхности металла, а также отрицательно скажется на условиях приготовления стеклосмазки, содержание выше 15% приведет к чрезмерно низкому значению вязкости расплава, что не позволит получить устойчивый разделительный смазочный слой и приведет к повышению усилий прессования и снижению стойкости прессового инструмента.

Температура начала размягчения композиции стеклосмазки составляет от 600 до 800°С. Композиции стеклосмазки с температурой размягчения ниже 600°С начнут быстро размягчаться с образованием большого количества расплава, который будет выдавливаться из зоны контакта изделия с инструментом. При температурах начала размягчения выше 800°С не будет успевать образовываться расплав стеклосмазки с последующим распределением по поверхности изделия. Вязкость композиции стеклосмазки в расплавленном состоянии при горячем прессовании составляет от 300 до 900 Па⋅с.

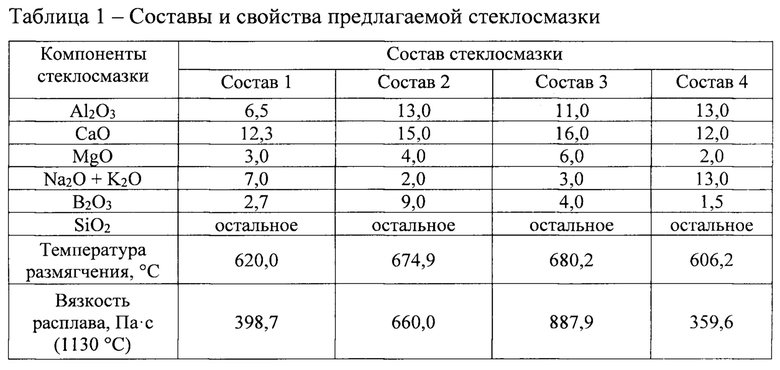

В зависимости от температуры горячего прессования варьируется соотношение компонентов, входящих в состав стеклосмазки. В таблице 1 приведены составы и свойства (температура размягчения и вязкость) предлагаемой стеклосмазки.

Как видно из таблицы, использование указанных компонентов в данных соотношениях позволяет получить композицию стеклосмазки с вязкостью расплава 300-900 Па⋅с в интервале температур прессования. При этом обеспечивается разделение контактных поверхностей между инструментом и деформируемым металлом за счет образования равномерного разделительного слоя стеклосмазки, снижение коэффициента трения, что, в конечном итоге, позволяет снизить усилия прессования, повысить стойкость прессового инструмента и качество внутренней поверхности готовых труб.

В результате применения стеклосмазки предлагаемого состава для прессования полых профилей из нержавеющих марок стали обеспечивается вязкость расплава, которая позволяет ему равномерно распределиться по внутренней и наружной поверхностям изделия с образованием устойчивого разделительного смазочного слоя, что позволяет выдерживать нагрузки при прессовании изделий из нержавеющих марок стали. Применение стеклосмазки позволит снизить усилия прессования, повысить стойкость прессового инструмента и улучшить качество готовых труб.

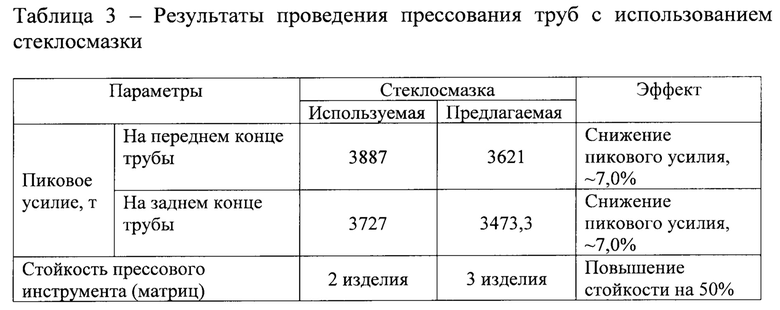

Промышленные опробования стеклосмазки предлагаемого состава осуществляли в линии прессовой установки 55 МН при производстве труб типоразмером 159×17 мм из стали 08Х18Н10Т. Температура гильзы при нанесении стеклосмазки на внутреннюю и наружную поверхности составляла 1110-1150°С. При этом фиксировали силовые параметры прессования (пиковые усилия на переднем и заднем концах трубы) и оценивали стойкость прессового инструмента и качество поверхности труб.

Стеклосмазку предлагаемого состава готовили смешением компонентов (песка, глинозема, извести, магнезии, борной кислоты, соды кальцинированной и селитры калиевой) в необходимом количестве и варили полученную смесь при температуре 1400-1450°С. Полученный расплав дегазировали, гранулировали в воду, высушивали и измельчали до крупности частиц со средним размером 0,1-1,0 мм. Температура начала размягчения стеклосмазки составила 620°С. Вязкость в расплавленном состоянии в интервале температур 1110-1150°С составила 452,3-300,5 Па⋅с.

Также проводили прессование с используемой в производстве стеклосмазкой с вязкостью в расплавленном состоянии 185,2-118,1 Па с при температурах гильзы 1110-1150°С, фиксировали силовые параметры прессования (пиковые усилия на переднем и заднем конце трубы) и оценивали стойкость прессового инструмента и качество внутренней и наружной поверхностей готовых труб.

Составы предлагаемой и используемой в производстве стеклосмазки, вязкость их расплавов и температура размягчения представлены в таблице 2.

Порцию порошка стеклосмазки наносили, например с помощью ложки на внутреннюю поверхность гильзы при ее вращении. Для нанесения стеклосмазки на наружную поверхность гильзы изготавливали стеклошайбу из предлагаемой композиции.

Результаты проведения промышленных опробований с использованием стеклосмазки с указанными в таблице 2 составами представлены в таблице 3.

Как видно из таблицы 3, применение стеклосмазки предлагаемого состава позволило снизить:

- пиковое усилие на переднем конце трубы на -7,0%;

- пиковое усилие на заднем конце трубы на -7,0%.

- повысить стойкость прессового инструмента (матриц) на 50%.

Кроме того, при прессовании с предлагаемой стеклосмазкой по сравнению с используемой в производстве на внутренней поверхности отсутствовали дефекты в виде раковин - вдавы, на наружной поверхности отсутствовали риски, что характеризует повышение качества поверхности труб.

Использование предлагаемой стеклосмазки при горячем прессовании полых профилей из нержавеющих марок стали позволяет получить вязкость расплава стеклосмазки при температуре прессования, обеспечивающую равномерное распределение его по внутренней и наружной поверхностям изделия с образованием устойчивого разделительного смазочного слоя для повышения стойкости прессового инструмента за счет снижения усилия прессования и повышения качества поверхности готовых изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2005 |

|

RU2298581C2 |

| Стеклосмазка для иглы при горячем прессовании труб и полых профилей | 1976 |

|

SU568673A1 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1999 |

|

RU2148616C1 |

| Стеклосмазка для горячей деформации металлов | 1978 |

|

SU681909A1 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1990 |

|

RU2017799C1 |

| СПОСОБ НАНЕСЕНИЯ ГАРНИСАЖА НА ФУТЕРОВКУ КОНВЕРТЕРА | 2016 |

|

RU2632738C1 |

| Стеклосмазка для горячей деформации металлов | 1978 |

|

SU681910A1 |

| СТЕКЛОСМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ | 1972 |

|

SU350813A1 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2001 |

|

RU2206604C1 |

| СОСТАВ ФЛЮСА ДЛЯ СВАРКИ И НАПЛАВКИ ПРОВОЛОКОЙ И ЛЕНТОЙ ИЗ СТАЛИ АУСТЕНИТНОГО КЛАССА | 2013 |

|

RU2530107C1 |

Изобретение относится к стеклосмазке для горячего прессования полых профилей из нержавеющих марок стали. Стеклосмазка содержит в следующие комоненты, мас. %: Аl2O3 3-13, СаО 8-20, MgO 1-8, В2O3 2-9, оксид щелочного металла 2-15, SiO2 - остальное. В результате обеспечивается образование равномерного разделительного слоя стеклосмазки на поверхности изделия и повышение стойкости прессового инструмента. 3 з.п. ф-лы, 3 табл.

1. Стеклосмазка для горячего прессования полых профилей из нержавеющих марок стали на основе смеси оксидов кремния, алюминия, кальция, магния, бора и щелочного металла, характеризующаяся содержанием компонентов в следующем соотношении, мас. %:

2. Стеклосмазка по п. 1, отличающаяся тем, что в качестве оксида щелочного металла композиция содержит оксид натрия и/или оксид калия.

3. Стеклосмазка по п. 1 или 2, отличающаяся тем, что содержание в составе композиции СаО предпочтительно в пределах от 12 до 17 мас. %.

4. Стеклосмазка по п. 1 или 2, отличающаяся тем, что содержание в составе композиции MgO предпочтительно в пределах от 2 до 6 мас. %.

| CN 102277221 B, 17.07.2013 | |||

| Стеклосмазка для горячего прессования малопластичных металлов и сплавов | 1973 |

|

SU450785A1 |

| Стеклосмазка для иглы при горячем прессовании труб и полых профилей | 1976 |

|

SU568673A1 |

| Стеклосмазка для горячей обработки металлов давлением | 1958 |

|

SU121647A1 |

| СТЕКЛОСМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ ЛЕГИРОВАННЫХ СТАЛЕЙ | 1971 |

|

SU427984A1 |

| Реал | 1929 |

|

SU13658A1 |

Авторы

Даты

2025-03-25—Публикация

2024-05-08—Подача