со

9 СП

ел

Изобретение относится к горячей обработке металлов давлением и может быть использовано при горячем прессовании профилей и труб, в частности, из тугоплавких металлов.

Известна смазка для горячей обработки тугоплавких металлов на основе боросиликатного стекла с добавкой нитрида бора ij .

Однако данная смазка, как и все смазки на основе силикатных стекал, трудоемка S изготовлении и включает дефицитные борные соединения. Кроме того, температура плавшения смазки низкая (630°С ), поэтому она налипает на инструмент и прессиздепия, что требует применения специальных способов очистки (Эачистка матриц, травление прессизделий в кислотных ваннах).

Известна стеклянная смазка для горячего прессования тугоплавких металлов, содержащая 14-40 мас.% стекловолокна из Si02, стекла Е (54,3% SiOj ; 8% 8, 14,8% AJJD,; 0,5%Na20+K20; 17,4% CaO: 4,9% MgO и 0,1% Рй) или стёкла 475 (57,9% SiOj; 10,7% BjO,; 5,9% А. 10,1% NajO; 2,9% KjO-, 2,6% CaO; 0,4% MRO; 5,0% BaO; 3,9% ZnOj 0,6 Fg) с Т.ПЛ. 650c и 60-80% порошкообразного огнеупора (Al20, SiOg, ZrOg, боросиликатное стекло или их смеси) с температурой плавления более 820°С 2 .

Однако указанная смазка очень трудоемка при изготовлении и имеет высокую стоимость, так как технология ее получения включает в себя изготовление специального стекловолокна, диспергирование его в воде, введение в эту суспензию чистого порошка тугоплавкого вещества, «фильтрование и осаждение смеси в форме. ,

Цель изобретения - снижение трудоемкости производства и стоимости смазки и изделий, изготовленных при ее использовании, а также обеспечение требуемого качества обрабатываемой поверхности и стойкость инструмента в интервале температур 11501250°С.

Поставленная цель достигается тем, что в качестве смазки для горячего прессования тугоплавких металлов применяют авгитовый концентрат.

При прессовании тугоплавких метсшлов и сплавов.(литых и порошковых) в интервале температур 1150-1250°С в качестве смазки матрицы используют шайбу, приготовленную из авгитового концентрата.

Авгитовый концентрат представляет собой горно-химическое сырье следующего химического состава, мас.%:

SiO2 42,70-46,00; Na2O 5,4-6,3; KgO 0,9-2,3; MgO, 3,1-4,5; CaO 11,814,2; А1гОз 3,4-6,8; Fe,0,+FeO 16,8-, 21,0; TiOg 4,5-6,8 и PgOy 0,02-0,85 и является продуктом переработки нефелин-апатитовых руд.

Апатитно-нефелиновая порода включает апатит, нефелин, .сфен, пироксены эгирин, авгит), титаномагнетит и полевой шпат 3j. 0Породу разделяют (обогащают методом флотации) . Получают апатитовый и нефелиновый концентраты. Остальноепустая порода.

Выделяемый из апатито-нефелиновой 5 порода авгитовый концентрат ранее не пpи юняли.

Возможность применения авгитового концентратai в качестве смазки при 1150-1250 С обуславливается тем, 0 что он имэет т.пл. 1100-1160 С

и ВЫСОКУЮ скорость изменения.вязкости с изменением температуры. При горячем прессовании в условиях кратковременности соприкосновения горячего металла со смазочной шайбой и постоянного уноса оплавившихся слоев смазочной шайбы из очага деформации шайба из авгитового концентрата в пределах 1150-1250 С имеет на поверхности низковязкостную жидкую фазу, которая легко уносится металлом из очага деформации.

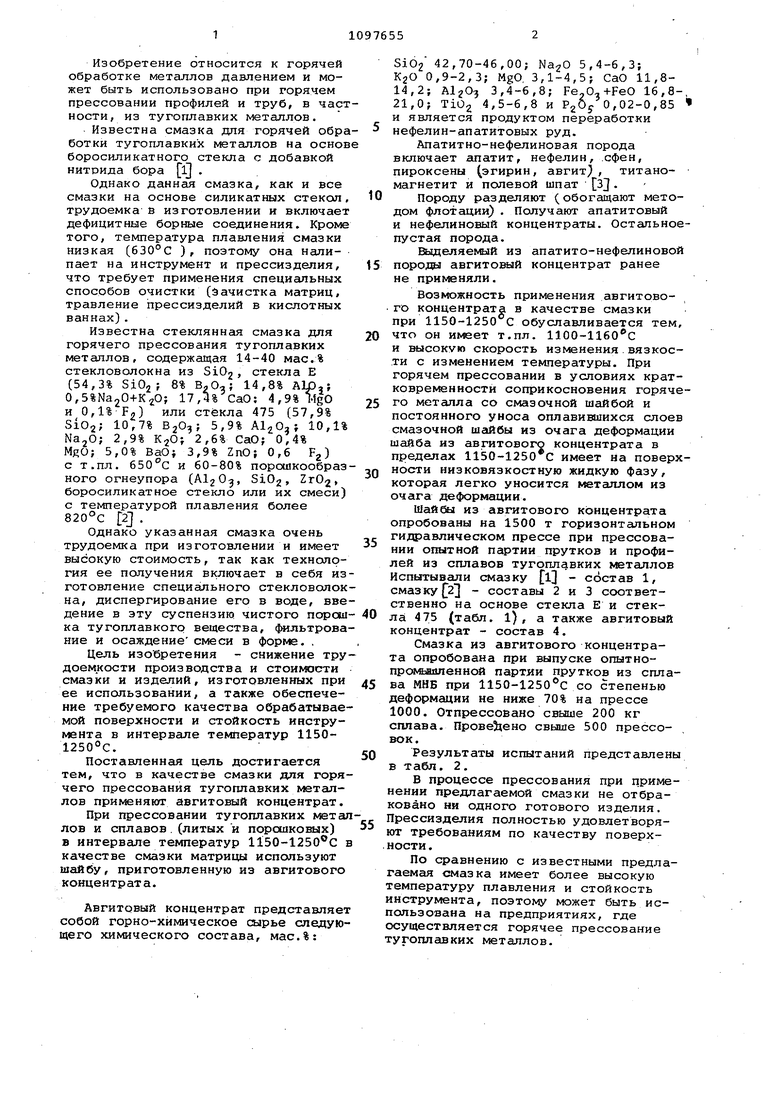

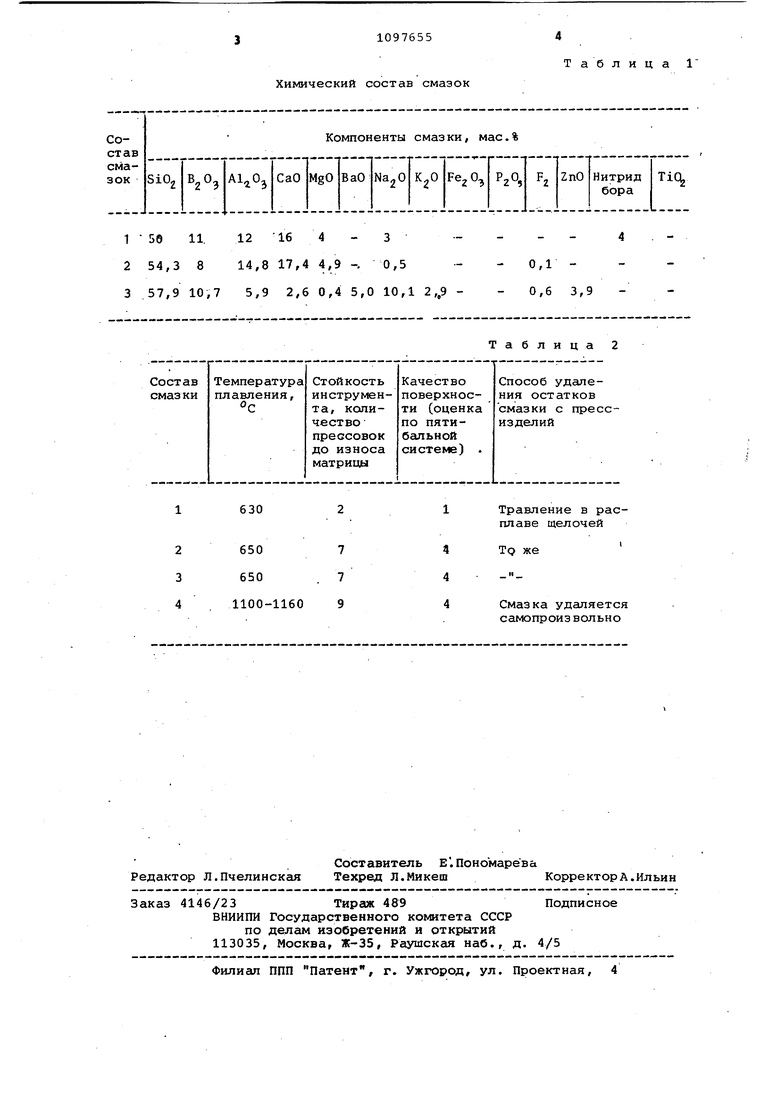

Шайал из авгитового концентрата опробованы на 1500 т горизонтальном гидравлическом прессе при прессовании опытной партии прутков и профилей из сплавов тугоплавких металлов Испытывали смазку fl - состав 1, смазку 2 - составы 2 и 3 соответственно на основе стекла Е и стекла 475 (табл. 1), а также авгитовый концентрат - состав 4.

Смазка из авгитового концентрата опробована при выпуске опнтнопромьшшенной партии прутков из сплава МНБ при 1150-1250 С со степенью деформации не ниже 70% на прессе 1000. Отпрессовано свыше 200 кг сплава. Прове51ено свыше 500 прессовок.

Результаты испытаний представлены в табл. 2.

В процессе прессования при применении предлагаемой смазки не отбраковано ни одного готового изделия. Прессизделия полностью удовлетворяют требованиям по качеству поверхности.

По сравнению с известными предлагаемая смазка имеет более высокую температуру плавления и стойкость инструмента, поэтому может быть использована на предприятиях, где осуществляется горячее прессование тугоплавких металлов.

Химический состав смазок

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СМАЗКА ДЛЯ ГОРЯЧЕГО ПРЕССОВАНИЯ ТУГОПЛАВКИХ МЕТАЛЛОВ | 1999 |

|

RU2148615C1 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1999 |

|

RU2148616C1 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1990 |

|

RU2017799C1 |

| Смазка для горячего прессования металлов | 1983 |

|

SU1121287A1 |

| ЗАЩИТНО-СМАЗОЧНОЕ ПОКРЫТИЕ ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2001 |

|

RU2209838C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ПИГМЕНТА СО СТРУКТУРОЙ ГЕЛЕНИТА ЖЕЛТО-КОРИЧНЕВОГО ЦВЕТА | 2009 |

|

RU2389697C1 |

| Покрытие для защиты от окисления никеля и его сплавов | 1981 |

|

SU983146A1 |

| Способ гидротермической переработки фосфатов на удобрения | 1990 |

|

SU1773894A1 |

| Стеклосмазка для горячей обработки металлов давлением | 1990 |

|

SU1761778A1 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2001 |

|

RU2206604C1 |

Применение авгитового концентрата в качестве смазки для горячего прессования тугоплавких металлов. ел с

1 56 11. 12 16 4 - 3

254,3 814,8 17,4 4,9 -, 0,5

357,9 10,7 5,9 2,6 0,4 5,0 10,1 2„9 630

0,1 0,6 3,9

Таблица 2

Травление в расплаве щелочей

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ | 0 |

|

SU243126A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

| Приводный механизм в судовой турбинной установке с зубчатой передачей | 1925 |

|

SU1965A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Апатиты | |||

| АН СССР (Кольский филиал), 1970, с | |||

| Способ выделения сульфокислот из нефтяных масел | 1913 |

|

SU508A1 |

Авторы

Даты

1984-06-15—Публикация

1982-10-22—Подача