Изобретение относится к нефтегазодобывающей промышленности и может быть использовано при освоении и эксплуатации нефтяных и газовых скважин, при проведении различных технологических операций по изоляции зон поглощения в процессе проводки скважин, при цементировании под давлением, гидроразрыве пластов и т.д.

Известен пакер (а. с. СССР N 1818461, МКИ Е 21 В 33/12, 1993 г.), содержащий шток с Г-образным пазом, имеющим длинную и короткую части, жестко связанный со штоком корпус, установленный на штоке уплотнительный элемент с конусом, плашки с хвостовиками, штифт, размещенный в Г-образном пазу штока, подпружиненный центратор, ступенчатую втулку, концентрично размещенную относительно штока и жестко связанную с ним нижним торцом, хвостовики плашек имеют цилиндрическую часть со скосом на нижнем торце и размещенный между втулкой и штоком, при этом длина хвостовика по его цилиндрической образующей больше высоты короткой части Г-образного паза и меньше высоты длинной части Г-образного паза.

Недостатком известного технического решения являются сложность конструкции, большая металлоемкость и аварии, которые могут произойти в наклонно направленных скважинах в результате развинчивания инструмента (насосно-компрессорных труб - НКТ) при распакеровке. При распакеровке пакер необходимо снять с якоря, для этого нужно произвести вращение инструмента влево.

Наиболее близким к предлагаемому изобретению и выбранным за прототип является механический пакер (а.с. СССР N 1686128, МКИ E 21 В 33/12, 1991 г. ), содержащий ствол с кольцевым фигурным пазом на наружной поверхности с равномерно расположенными чередующимися продольными короткими и длинными участками, жестко связанную со стволом опору, расположенные под ней нажимной уплотнительный элемент и конус, установленный с возможностью осевого перемещения относительно ствола, расположенную на стволе с возможностью радиально-осевого перемещения обойму с выступом на внутренней поверхности, размещенным в кольцевом фигурном пазу ствола, и установленные в обойме равномерно по ее окружности шлипсы, подпружиненные относительно обоймы в радиальном направлении, при этом пакер снабжен установленными на конусе кулачками, равномерно расположенными по окружности в продольных плоскостях коротких участков фигурного паза на расстоянии друг от друга не менее ширины шлипса, а внутренние поверхности кулачков выполнены наклонными к продольной оси ствола с вершиной угла наклона поверхности конуса к продольной оси ствола, при этом наружные поверхности шлипсов в верхней части выполнены ответными наклонным поверхностям кулачков для взаимодействия с последними в транспортном положении шлипсов.

Недостатком известного технического решения является ненадежность его в работе ввиду того, что при распакеровке посредством осевого перемещения производится проворот вокруг своей оси обоймы со шлипсами, а так как после длительного нахождения пакера в рабочем положении шлипсы практически всегда заклинивает, при провороте происходит их срыв. При этом пакер заклинивает в колонне, создается аварийная ситуация. При длительной работе пакера или его неправильной сборке фиксирующая деталь конуса на стволе выходит из строя, происходит его (конуса) радиальный проворот и, при переходе пакера в рабочее положение, шлипсы попадают под кулачки, тем самым они не занимают свое рабочее положение. Повторное распакерование становится невозможным. Кроме того, недостатком известного технического решения является сложность его изготовления и высокая себестоимость, так как для выполнения ствола необходима заготовка в виде круга длиной более метра и использование технологии глубокого сверления, требующая специальной оснастки, нарезка фигурных пазов, закалка, требующая также дорогую спец. оснастку. Выполнение кулачков 14 так же повышает сложность изготовления, требующее необходимую точность, жесткую фиксацию конуса от радиального движения.

Техническим результатом изобретения является повышение надежности работы пакера за счет устранения радиального проворота обоймы и шлипсов и предотвращение последних от заклинивания, простота изготовления и снижение себестоимости пакера.

Механический пакер, содержащий ствол, фигурный паз с равномерно расположенными чередующимися продольными короткими и длинными участками, жестко связанную со стволом опору, расположенные под ней нажимной уплотнительный элемент и конус, установленный с возможностью осевого перемещения относительно ствола, расположенную с возможностью осевого перемещения обойму, направляющий штифт, размещенный в фигурном пазу, установленные в обойме, равномерно по ее окружности, шлипсы, подпружиненные относительно нее в радиальном направлении и выполненные в виде двуплечих рычагов, согласно изобретению дополнительно содержит кодовую втулку, установленную на стволе ниже конуса с возможностью радиального вращения и осевого перемещения, а фигурный паз выполнен на наружной поверхности кодовой втулки, при этом обойма с помощью направляющих штифтов установлена на кодовой втулке, а шлипсы в нижней части выполнены с направляющими кулачками, с возможностью трения последних о стенки скважины и исключения радиального проворота обоймы со шлипсами в транспортном положении устройства.

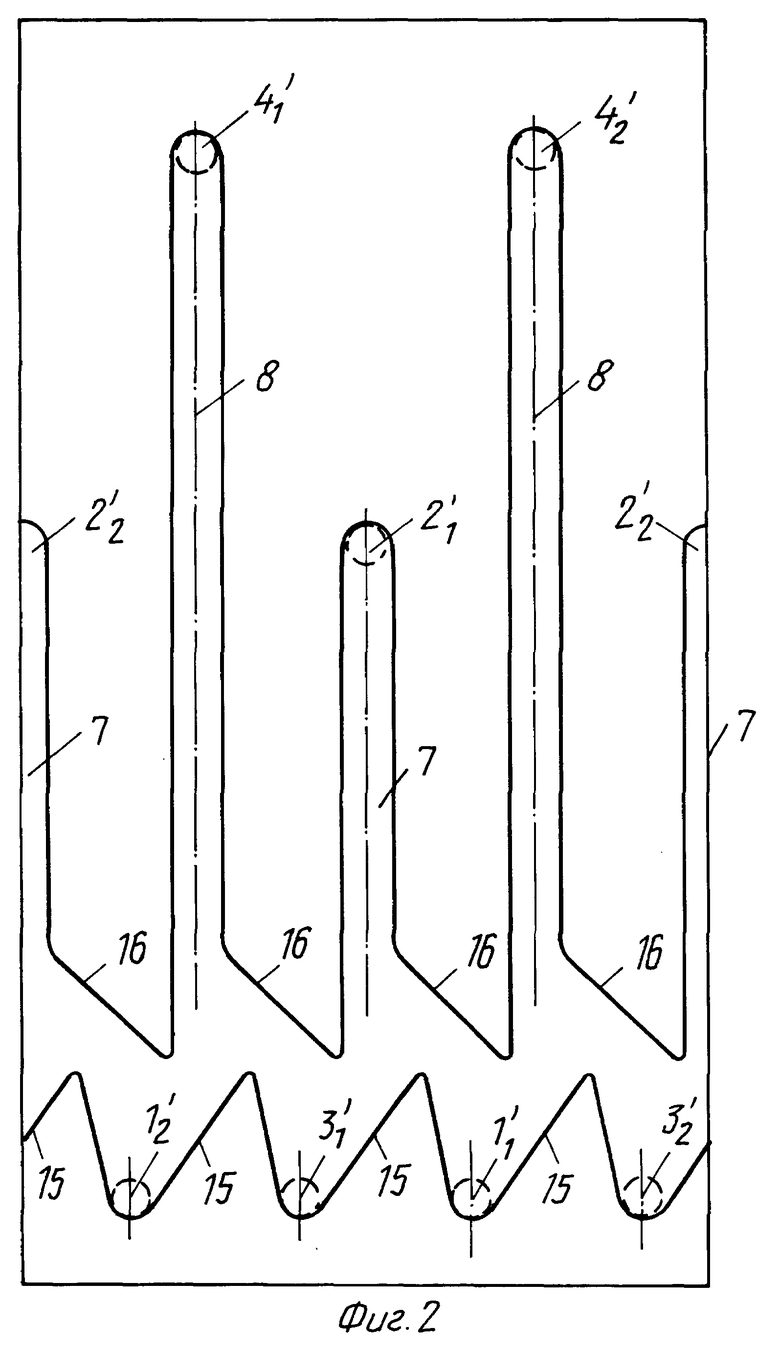

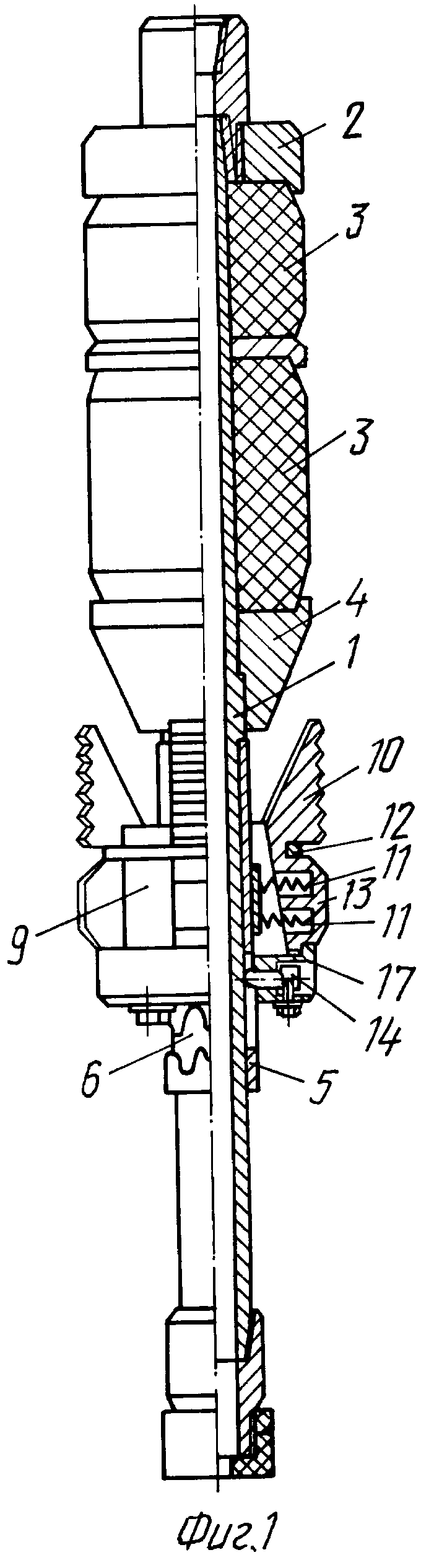

На фиг. 1 представлен механический пакер, общий вид, в разрезе; на фиг 2 - развертка формы и направления фигурного паза, выполненного на кодовой втулке.

Механический пакер содержит ствол 1. Со стволом 1 жестко связана опора 2, под которой расположены нажимной уплотнительный элемент 3 и конус 4. Конус 4 установлен с возможностью осевого перемещения относительно ствола 1. На стволе 1 ниже конуса с возможностью радиального вращения и осевого перемещения установлена кодовая втулка 5, на наружной поверхности которой выполнен фигурный паз 6 в виде равномерно расположенных, чередующихся, обоюдно симметричных относительно оси ствола 1 продольных коротких 7 и продольных длинных 8 участков. На кодовой втулке 5 с возможностью осевого перемещения относительно ствола 1 установлена обойма 9. Равномерно по ее (9) окружности размещены шлипсы 10, выполненные в виде двуплечих рычагов и поджимаемые в радиальном направлении относительно обоймы 9 пружиной 11, а в средней части удерживаемые ограничителем 12. В нижней части шлипсы 10 выполнены с направляющими кулачками 13 с возможностью трения последних о стенки скважины и исключения радиального проворота обоймы со шлипсами в транспортном положении устройства. В фигурном пазе 6 установлены диаметрально противоположные направляющие штифты 14. Для обеспечения перехода штифтов 14 из длинных 8 участков в короткие 7 и наоборот, в фигурном пазе 6 выполнены наклонные участки 15 и 16. На обойме 9 выполнены выемки 17.

Механический пакер работает следующим образом.

Перед началом работ пакер находится в вертикальном положении (фиг. 1), при этом диаметрально противоположные направляющие штифты 14 за счет собственного веса обоймы 9 занимают начальное положение соответственно в точках 1'1 и 1'2 (фиг. 2).

Пакер спускают на колонне насосно-компрессорных труб (НКТ) в скважину. В начале спуска направляющие кулачки 13, своей нижней частью зафиксированные в выемках 17 обоймы 9 и находясь в контакте с колонной за счет сил трения, увлекают обойму 9 вверх относительно пакера, заставляя диаметрально противоположные направляющие штифты 14 скользить по обоюдно симметричным наклонным 16, затем продольным коротким участкам 7 фигурного паза 6 в точки 2'1 и 2'2 - транспортное положение. При переходе из точек 1'1 и 1'2 в точки 2'1 и 2'2 радиальный проворот относительно оси ствола 1 пакера и обоймы 9 совершает кодовая втулка 5. Обойма 9 в радиальном направлении остается неподвижной. При дальнейшем спуске к зоне пакерования в контакте со стенкой колонны находятся направляющие кулачки 13 шлипсов 10, а верхние части, содержащие зубья, прижаты к стволу 1 пакера, образуя гарантированный зазор Δ со стенкой колонны, который обеспечивает исключение контакта и износа зубьев шлипсов 10. При достижении заданной глубины пакерования производят подъем инструмента на 0,3 - 0,5 м. При этом обойма 9 со шлипсами 10 за счет движения диаметрально противоположных направляющих штифтов 14 по обоюдно симметричным коротким продольным участкам 7 и наклонным участкам 15 фигурного паза 6 в точки 3'1 и 3'2, перемещается вниз вдоль оси ствола пакера. Причем, за счет силы трения направляющих кулачков 13 о стенки скважины, обойма 9 остается неподвижной, а радиальное движение совершает кодовая втулка 5. Затем продолжают спуск колонны. При этом диаметрально противоположные направляющие штифты 14 из точек 3'1 и 3'2 перемещаются по обоюдно симметричным относительно оси ствола наклонным 16, затем длинным продольным участкам 8 фигурного паза 6 в точки 4'1 и 4'2 (рабочее положение), радиальное движение берет на себя кодовая втулка 5. Шлипсы 10 входят в контакт с конусом 4, раздвигаясь от центра к стенкам скважины, и прижимаются к внутренней поверхности стенки колонны, что обеспечивает установку пакера в рабочее положение. Нижняя часть направляющих кулачков 13 погружается в выемки 17 обоймы 9. Верхняя часть шлипсов 10, содержащая зубья, входит в зацепление с колонной труб. Приложенная к пакеру нагрузка от веса инструмента через опору 2 и конус 4 передается нажимному уплотнительному элементу 3. Он деформируется и герметизирует межтрубное пространство скважины.

Для перемещения инструмента вверх или вниз по стволу скважины производят его движение вверх. Диаметрально противоположные направляющие штифты 14 перемещаются вниз по длинным продольным участкам 8 и наклонным участкам 15 фигурного паза 6 в точки 1'2 и 1'1. Кодовая втулка 5 совершает радиальный проворот. Нажимной уплотнительный элемент 3 восстанавливает свою форму, конус 4 освобождает шлипсы 10 и пакер снимается с места установки. Это дает возможность перемещать пакер вверх и вниз.

Использование предлагаемого изобретения в сравнении с прототипом позволит повысить надежность работы пакера за счет исключения радиального проворота обоймы со шлипсами (радиальный проворот берет на себя кодовая втулка) и предотвращения их заклинивания и, тем самым, исключить аварийные ситуации, влекущие за собой большие материальные затраты. Кроме того, установка на стволе пакера кодовой втулки и выполнение фигурного паза на ней в значительной степени сокращает материальные затраты на изготовление пакера и упрощает технологию изготовления последнего за счет того, что для ствола уже берется другая упрощенная заготовка в виде трубы, тем самым, устраняется технология глубокого сверления, может использоваться более низкая марка стали. Ствол не проходит термообработки. Дорогую высокую марку стали и термообработку используют только для изготовления втулки, значительно меньшего размера по сравнению со стволом и не требующей глубокого сверления (применяется обычное). И для изготовления предлагаемого механического пакера не требуется дорогая спец. оснастка.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЧЕСКИЙ ПАКЕР | 1998 |

|

RU2139408C1 |

| ПАКЕР МЕХАНИЧЕСКИЙ ДЛЯ ЭЦН | 2007 |

|

RU2372469C2 |

| МЕХАНИЧЕСКИЙ ПАКЕР | 2002 |

|

RU2209927C1 |

| МЕХАНИЧЕСКИЙ ПАКЕР | 2002 |

|

RU2232870C1 |

| МЕХАНИЧЕСКИЙ ПАКЕР (ВАРИАНТЫ) | 2011 |

|

RU2490423C2 |

| МЕХАНИЧЕСКИЙ ПАКЕР | 2007 |

|

RU2383714C2 |

| ПАКЕР | 2007 |

|

RU2363833C2 |

| ПАКЕР | 2007 |

|

RU2358089C1 |

| ПАКЕР | 2005 |

|

RU2291278C1 |

| ПАКЕР ДЛЯ СТРУЙНОЙ УСТАНОВКИ | 1997 |

|

RU2122144C1 |

Изобретение относится к нефтедобывающей промышленности и может быть использовано при освоении и эксплуатации нефтяных и газовых скважин, при проведении различных технологических операций по изоляции зон поглощения в процессе проводки скважин, при цементировании под давлением, гидроразрыве пластов и т.д. Обеспечивает возможность повышения надежности работы пакера, упрощения его изготовления и снижения материальных затрат на изготовление. Сущность изобретения: устройство содержит ствол, фигурный паз с равномерно расположенными чередующимися продольными короткими и длинными участками. Со стволом жестко связана опора. Под ней расположены нажимной уплотнительный элемент и конус. Он установлен с возможностью осевого перемещения относительно ствола. Имеется обойма, расположенная с возможностью осевого перемещения. В фигурном пазу установлен направляющий штифт. В обойме установлены равномерно по окружности шлипсы. Они выполнены в виде двуплечих рычагов. Ниже конуса на стволе установлена кодовая втулка. Она установлена с возможностью радиального вращения и осевого перемещения. Фигурный паз выполнен на наружной поверхности кодовой втулки. Обойма с помощью направляющих штифтов установлена на кодовой втулке. Шлипсы в нижней части выполнены с направляющими кулачками с возможностью трения последних о стенки скважины и исключения радиального проворота обоймы со шлипсами в транспортном положении устройства. 2 ил.

Механический пакер, содержащий ствол, фигурный паз с равномерно расположенными чередующимися продольными короткими и длинными участками, жестко связанную со стволом опору, расположенные под ней нажимной уплотнительный элемент и конус, установленный с возможностью осевого перемещения относительно ствола, расположенную с возможностью осевого перемещения обойму, направляющий штифт, размещенный в фигурном пазе, установленные в обойме, равномерно по ее окружности, шлипсы, подпружиненные относительно нее в радиальном направлении и выполненные в виде двуплечих рычагов, отличающийся тем, что дополнительно содержит кодовую втулку, установленную на стволе ниже конуса с возможностью радиального вращения и осевого перемещения, а фигурный паз выполнен на наружной поверхности кодовой втулки, при этом обойма с помощью направляющих штифтов установлена на кодовой втулке, а шлипсы в нижней части выполнены с направляющими кулачками, с возможностью трения последних о стенки скважины и исключения радиального проворота обоймы со шлипсами в транспортном положении устройства.

| Механический пакер | 1989 |

|

SU1686128A1 |

| Опрессовочный пакер | 1976 |

|

SU642469A1 |

| Интервальный пакер | 1986 |

|

SU1442636A1 |

| Пакер | 1989 |

|

SU1730428A1 |

| Пакер | 1991 |

|

SU1818461A1 |

| ПАКЕРНОЕ УСТРОЙСТВО | 1991 |

|

RU2029065C1 |

| ПАКЕР | 1992 |

|

RU2039205C1 |

Авторы

Даты

2000-05-10—Публикация

1998-07-07—Подача