Изобретение относится к нефтедобывающей промышленности, а именно к скважинным устройствам для многократной поинтервальной опрессовки эксплуатационных колонн.

Известен пакер (свидетельство на полезную модель № 29090, МПК 7 Е21В 33/12, опубл. Бюл. № 12 от 27.04.2003 г.), включающий ствол с фигурным пазом на наружной поверхности с равномерно расположенными чередующимися продольными короткими и длинными участками, жестко связанную со стволом опору, расположенный под ней нажимной уплотнительный элемент и конус, установленную на стволе с возможностью осевого перемещения обойму и соединенное с ней кольцо, направляющий штифт, размещенный в фигурном пазе и соединенный с кольцом, установленные в обойме по ее окружности шлипсы, подпружиненные в радиальном направлении, при этом пакер снабжен самоуплотняющейся манжетой, установленной на стволе выше опоры, и жестко соединенным с ним наконечником, через который пропущен шток, выполненный с кольцевым уступом внизу, взаимодействующим с наконечником, и радиальными отверстиями, расположенными выше наконечника, причем шток соединен с грузом, имеющим камеру в нижней части, сообщенную с колонным пространством скважины посредством радиальных отверстий и с внутренним пространством штока посредством осевого канала, перекрытого обратным клапаном, в качестве средства для подъема и спуска используют канат.

Наиболее близким по технической сущности к предлагаемому является пакер (патент на полезную модель № 37763, МПК 7 Е21В 33/12, опубл. Бюл. № 13 от 10.05.2004 г.), включающий ствол с фигурным пазом на наружной поверхности с чередующимися короткими и длинными участками, жестко связанную со стволом опору, расположенные под ним нажимной уплотнительный элемент и конус, установленную на стволе с возможностью осевого перемещения обойму с направляющим штифтом, который размещен в фигурном пазе, установленные в обойме по ее окружности шлипсы, подпружиненные в радиальном направлении, самоуплотняющуюся манжету, установленную на стволе выше опоры, жестко соединенный со стволом наконечник, через который пропущен шток с радиальными отверстиями, расположенными выше наконечника, при этом шток выполнен с кольцевым уступом внизу, взаимодействующим с наконечником, и соединен с грузом, имеющим камеру в нижней части, сообщенную с внутренним пространством штока посредством осевого канала, перекрытого обратным клапаном, причем груз дополнительно снизу оборудован жестко соединенной с ним втулкой, имеющей радиальные каналы, соответствующие радиальным каналам штока, и внизу конусную поверхность, выполненную с возможностью взаимодействия с внутренней поверхностью самоуплотняющейся манжеты, при этом наружный диаметр втулки больше диаметра самоуплотняющейся манжеты в транспортном положении, причем фигурный паз выполнен замкнутым с одной стороны наружной поверхности ствола.

В результате практического применения этих пакеров установили, что как аналогу, так и прототипу присущи общие недостатки конструкции:

- во-первых, быстрый износ самоуплотняющейся манжеты в процессе проведения спуско-подъемных операций, так как в процессе подъема самоуплотняющаяся манжета воспринимает значительную нагрузку, потому что тянет на себе вес столба жидкости, при этом она постоянно прижата к внутренней стенке эксплуатационной колонны скважины, а это снижает ресурс наработки пакера и требует замены самоуплотняющейся манжеты;

во-вторых, обратный клапан выполнен в виде шара, а при многократных опрессовках эксплуатационной колонны, особенно в запарафиненных скважинах и в скважинах с выносом песка и грязи, возможно загрязнение (налипание песка, грязи, шлама) посадочного седла шара и, как следствие, негерметичная опрессовка. Кроме того, в процессе посадки пакера втулка, жестко соединенная с грузом, распирает наружу самоуплотняющуюся манжету, вследствие чего последняя прижимается к внутренним стенкам эксплуатационной колонны, при этом не всегда веса груза хватает для полного и герметичного прижатия самоуплотняющейся манжеты к внутренней стенке эксплуатационной колонны, что также ведет к негерметичной опрессовке. Все это снижает надежность работы пакера.

Технической задачей предлагаемого изобретения является снижение нагрузки на самоуплотняющуюся манжету в процессе спуска подъемных операций и, как следствие, снижение ее износа и повышение надежности работы пакера.

Техническая задача решается предлагаемым пакером, включающим ствол с фигурным пазом на наружной поверхности с осевыми короткими и длинным участками, жесткий центратор, расположенные последовательно под ним самоуплотняющаяся манжета, не пропускающая сверху вниз, уплотнительный элемент и конус, установленную на стволе с возможностью осевого перемещения вверх обойму с направляющим штифтом, который размещен в фигурном пазе, соединенные с обоймой по ее окружности центраторы, подпружиненные наружу, с шлипсами, подпружиненными внутрь в радиальном направлении и выполненными с возможностью взаимодействия в рабочем положении с конусом, шток, заглушенный сверху и соединенный снизу со стволом, с радиальными отверстиями, груз, имеющий камеру внизу.

Новым является то, что шток снабжен расположенными выше радиальных отверстий пальцами, а груз - продольными сквозными проточками под пальцы штока, при этом нижняя часть камеры выполнена с возможностью герметичного перекрытия радиальных отверстий штока при перемещении вниз, причем два коротких осевых участка фигурного паза замкнуты между собой так, что при осевом возвратно-поступательном перемещении обоймы относительно ствола на длину, равную или превосходящую длину коротких осевых участков, штифт располагается в пределах коротких осевых участков - транспортное состояние, а при перемещении вниз обоймы относительно ствола на величину, меньшую длины коротких осевых участков и последующем перемещении вверх, штифт перемещается в длинный осевой участок фигурного паза, направленный вверх и со смещением по периметру относительно коротких осевых участков, - рабочее состояние, также из рабочего состояния при перемещении вниз обоймы относительно ствола на величину, большую или равную длине фигурного паза, штифт перемещается в транспортное состояние.

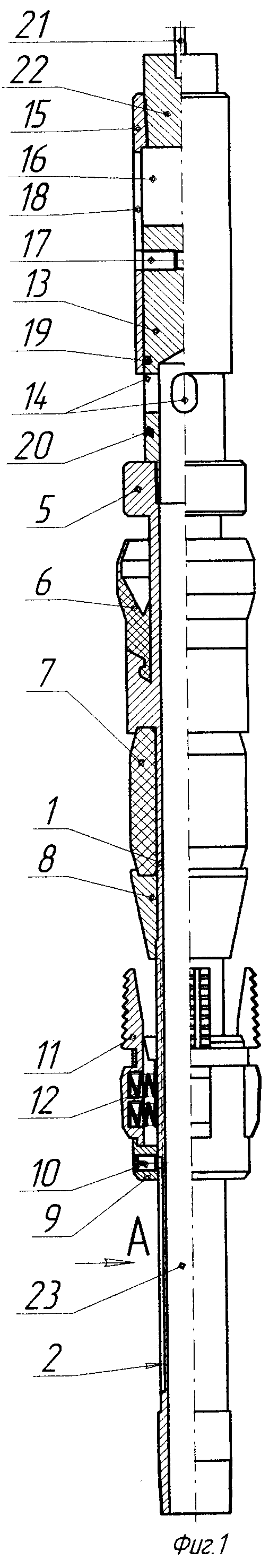

На фиг.1 изображен предлагаемый пакер в продольном разрезе.

На фиг.2 - развертка фигурного паза, выполненного на наружной поверхности ствола.

Пакер состоит из ствола 1 (см. фиг.1) с фигурным пазом 2 на наружной поверхности с чередующимися осевыми короткими 3 и 3' (см. фиг.2) и длинным 4 участками. Сверху на стволе 1 (см. фиг.1) установлен жесткий центратор 5, под которым последовательно ниже расположены самоуплотняющаяся манжета 6, не пропускающая сверху вниз, уплотнительный элемент 7 и конус 8. На стволе 1 ниже конуса 8 с возможностью осевого перемещения расположена обойма 9 с направляющим штифтом 10, который размещен в вышеупомянутом фигурном пазе 2 ствола 1. Обойма 8 по окружности снабжена шлипсами 11, подпружиненными внутрь в радиальном направлении посредством пружин 12 и имеющими возможность взаимодействия в рабочем положении с конусом 8.

В верхний конец ствола 1 ввернут шток 13, заглушенный сверху и соединенный снизу со стволом 1, кроме того, шток 13 оснащен радиальными отверстиями 14. Сверху шток 13 соединен с грузом 15, имеющим камеру 16 в нижней части.

Шток 13 снабжен расположенными выше радиальных отверстий 14 пальцами 17, а груз 15 - продольными сквозными проточками 18 под пальцы 17 штока 13.

Нижняя часть камеры 16 выполнена с возможностью герметичного перекрытия радиальных отверстий 14 штока 13 при перемещении груза 15 вниз.

Два осевых коротких участка 3 и 3' фигурного паза 2 замкнуты между собой так, что при осевом возвратно-поступательном перемещении обоймы 9 относительно ствола 1 на длину, равную или превосходящую длину L коротких осевых участков 3 и 3', штифт 10 (см. фиг.2) располагается в пределах коротких осевых участков 3 и 3′ - транспортное состояние.

При перемещении вниз обоймы 9 относительно ствола 1 на величину, меньшую длины L коротких осевых участков 3 и 3' и последующем перемещении вверх, штифт 10 перемещается в длинный осевой участок 4 фигурного паза 2, направленный вверх и со смещением по периметру относительно коротких осевых участков 3 и 3', - рабочее состояние. Также из рабочего состояния при перемещении вниз обоймы 8 относительно ствола на величину, большую или равную длине В фигурного паза 2, штифт 9 перемещается в транспортное состояние.

Несанкционированные перетоки жидкости в процессе работы пакера исключаются уплотнительными элементами 19 и 20 (см. фиг.1).

Пакер работает следующим образом.

На устье скважины направляющий штифт 10 обоймы 9 (см. фиг.2) устанавливают в верхнюю часть коротких осевых участков 3 и 3' фигурного паза 2 - транспортное состояние.

Далее пакер на колонне насосно-компрессорных труб (НКТ) (на фиг.1 и 2 не показано) или на канате 21 (см. фиг.1) посредством кабельной заделки 22 спускают в скважину, при этом предварительно перед спуском пакера в скважину наращивают вес груза 15 путем установки между канатной заделкой 22 и грузом 15 - 2-3 труб НКТ (на фиг.1 и 2 не показано). Спуск пакера на канате 21 (см. фиг.1) в эксплуатационную колонну (на фиг.1, 2 не показано) продолжают до интервала, где необходимо провести опрессовку, при этом жидкость, находящаяся в скважине в процессе спуска пакера, свободно перетекает снизу вверх через внутреннее пространство 23 ствола 1 и радиальные отверстия 14 штока 13 в наружное пространство выше пакера, поскольку груз 15 не перекрывает радиальные отверстия 14 штока 13 (за счет веса пакера), при этом палец 17 уперт в нижние торцы сквозных осевых проточек 18 груза 15, а жесткий центратор 5 центрирует пакер относительно оси эксплуатационной колонны, снижая износ самоуплотняющейся манжеты 6.

Достигнув необходимого интервала опрессовки, эксплуатационная колонна заполняется технологической жидкостью. Далее пакер приподнимают на величину, меньшую длины L, и опускают, в результате проделанной операции направляющий штифт 10 (см. фиг.2) при подъеме перемещается из верхней части коротких осевых участков 3 и 3', в пределы короткого осевого участка 3', а затем (при спуске) направляющий штифт 10 перемещается из короткого осевого участка 3', направленный вверх со смещением по периметру относительно коротких осевых участков, в длинный осевой участок 4 фигурного паза 2 - рабочее состояние, при этом пакер, за исключением деталей 9, 10, 11 и 12 (см. фиг.1), которые остаются неподвижными благодаря контакту шлипсов 11 обоймы 9, подпружинных пружинами 12 к внутренним стенкам эксплуатационной колонны (на фиг.1 и 2 не показано), перемещается относительно деталей 9, 10, 11 и 12 сначала вверх, а затем вниз.

Движение вверх направляющего штифта 10 из нижней части осевого длинного участка 4 фигурного паза 2 в его верхнюю часть продолжается до тех пор, пока шлипсы 12 обоймы 9, подпружиненные в радиальном направлении своей внутренней поверхностью, не войдут в контакт с конусом 8, размещенным на стволе 1. После взаимодействия с конусом 8 шлипсы 12 обоймы 9 под действием веса пакера расходятся в радиальном направлении и прижимаются к внутренней стенке опрессовываемой эксплуатационной колонны (на фиг.1, 2 не показано), фиксируя неподвижно ствол 1.

При дальнейшей разгрузке пакера груз 15 опускается вниз относительно штока 13, жестко ввернутого в ствол 1, который остается неподвижным, при этом груз 15 посредством уплотнительных элементов 19 и 20 герметично перекрывает радиальные отверстия 14 штока 13, а пальцы 17 упираются в верхний торец сквозных осевых проточек 18 груза 15. Затем герметизируют устье скважины и с помощью насосного агрегата (на фигурах 1, 2 не показано) внутри опрессовываемой эксплуатационной колонны поднимают давление до необходимого, которое действует на самоуплотняющуюся манжету 6 сверху, причем чем выше давление опрессовки эксплуатационной колонны, тем большее давление действует на самоуплотняющуюся манжету 6 и тем сильнее самоуплотняющаяся манжета 6 прижимается к внутренней стенке эксплуатационной колонны. Установив степень герметичности эксплуатационной колонны труб, давление сбрасывают и пакер посредством каната 21 приподнимают на величину, большую или равную длине фигурного паза В, и опускают. При этом в начале подъема поднимаются только канатная заделка 22 с грузом 15, а все остальные детали пакера остаются на месте. В процессе подъема груза 15 открываются радиальные отверстия 14 штока 13, и находящаяся над пакером технологическая жидкость сквозь радиальные отверстия 14 штока 13 устремляется во внутреннее пространство 23 ствола 1, откуда выходит в наружное пространство под пакером.

Подъем груза 15 продолжается до тех пор, пока пальцы 17 не упрутся в верхние торцы сквозных осевых проточек 18 груза 15, при этом камера 16 груза 15 сообщится с радиальными отверстиями 14 штока 13, что исключает «поршневание» груза 15 при его осевом перемещении вверх относительно штока 13. При дальнейшем подъеме пакера вверх груз 15 посредством пальцев 14 тянет за собой шток 13, который, в свою очередь, жестко соединен со стволом 1 и вызывает перемещение последнего.

Пакер посредством каната 21 продолжают поднимать вверх, при этом уже направляющий штифт 10 перемещается относительно движущегося вверх ствола 1 из верхней части длинного осевого участка 4 фигурного паза 2 (см. фиг.2) в нижнюю часть коротких осевых участков 3 и 3', соединенных между собой снизу, а затем при спуске направляющий штифт 10 перемещается вверх по короткому осевому участку 3 в его верхнюю часть последнего, переводя пакер из рабочего состояния в транспортное состояние.

При этом пакер за исключением деталей 9, 10, 11 и 12 (см. фиг.1), которые остаются неподвижными благодаря контакту шлипсов 12 обоймы 9 со стенкой эксплуатационной колонны, перемещается относительно деталей 9, 10, 11 и 12 вниз, а затем вверх.

В процессе подъема пакера находящаяся над пакером жидкость свободно перетекает сверху вниз через открытые радиальные отверстия 14 штока 13 сквозь внутреннее пространство 23 ствола 1 и далее в подпакерное пространство (на фиг. не показано).

Далее пакер может быть перемещен в другой интервал скважины для опрессовки колонны труб или извлечен на поверхность.

В процессе извлечения пакера из скважины жесткий центратор 5 центрирует пакер относительно оси эксплуатационной колонны, снижая износ самоуплотняющейся манжеты 6, более того, благодаря тому, что жесткий центратор 5 выполнен в виде наружной кольцевой выборки ствола, которая перекрывает большую часть кольцевого сечения эксплуатационной колоны, значительно снижается нагрузка (вес столба технологической жидкости в эксплуатационной колонне), воспринимаемая самоуплотняющейся манжетой 6.

Кроме того, предлагаемый пакер позволяет с достаточной степенью надежности произвести многократную опрессовку эксплуатационной колонны благодаря возможности герметичного перекрытия снаружи радиальных отверстий штока грузом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАКЕР | 2007 |

|

RU2363833C2 |

| ПАКЕР | 2006 |

|

RU2305752C1 |

| ПАКЕР | 2005 |

|

RU2290490C1 |

| ПАКЕР | 2005 |

|

RU2291946C1 |

| ПАКЕР | 2005 |

|

RU2291278C1 |

| Пакер | 2015 |

|

RU2614848C1 |

| ПАКЕР | 2020 |

|

RU2748337C1 |

| ПАКЕР | 2005 |

|

RU2291947C1 |

| МЕХАНИЧЕСКИЙ ПАКЕР (ВАРИАНТЫ) | 2011 |

|

RU2490423C2 |

| МЕХАНИЧЕСКИЙ ПАКЕР | 2011 |

|

RU2453679C1 |

Изобретение относится к нефтедобывающей промышленности, а именно к скважинным устройством для многократной поинтервальной опрессовки эксплуатационных колонн. Пакер включает ствол с фигурным пазом, центратор, самоуплотняющуюся манжету, уплотнительный элемент и конус. На стволе ниже конуса с возможностью осевого перемещения расположена обойма с направляющим штифтом. Обойма по окружности снабжена шлипсами, подпружиненными внутрь в радиальном направлении посредством пружин и имеющими возможность взаимодействия в рабочем положении с конусом. В верхний конец ствола ввернут шток, заглушенный сверху и соединенный снизу со стволом. Сверху шток соединен с грузом, имеющим камеру в нижней части. Шток оснащен радиальными отверстиями и расположенными выше отверстий пальцами, а груз - продольными сквозными проточками под пальцы штока. Нижняя часть камеры выполнена с возможностью герметичного перекрытия радиальных отверстий штока при перемещении груза вниз. Два осевых коротких участка фигурного паза замкнуты между собой так, что при осевом возвратно-поступательном перемещении обоймы относительно ствола на длину, равную или превосходящую длину L коротких осевых участков, штифт располагается в пределах коротких осевых участков - транспортное состояние. При перемещении вниз обоймы относительно ствола на величину, меньшую длины L коротких осевых участков и последующем перемещении вверх, штифт перемещается в длинный осевой участок фигурного паза, направленный вверх и со смещением по периметру относительно коротких осевых участков, - рабочее состояние. Также из рабочего состояния при перемещении вниз обоймы относительно ствола на величину, большую или равную длине В фигурного паза, штифт перемещается в транспортное состояние. Изобретение позволяет повысить надежность при многократной опрессовке эксплуатационной колонны благодаря возможности герметичного перекрытия снаружи грузом радиальных отверстий штока. 2 ил.

Пакер, включающий ствол с фигурным пазом на наружной поверхности с осевыми короткими и длинным участками, жесткий центратор, расположенные последовательно под ним самоуплотняющуюся манжету, не пропускающую сверху вниз, уплотнительный элемент и конус, установленную на стволе с возможностью осевого перемещения вверх обойму с направляющим штифтом, который размещен в фигурном пазу, соединенные с обоймой по ее окружности центраторы, подпружиненные наружу, с шлипсами, подпружиненными внутрь в радиальном направлении и выполненными с возможностью взаимодействия в рабочем положении с конусом, шток, заглушенный сверху и соединенный снизу со стволом, с радиальными отверстиями, груз, имеющий камеру внизу, отличающийся тем, что шток снабжен расположенными выше радиальных отверстий пальцами, а груз - продольными сквозными проточками под пальцы штока, при этом нижняя часть камеры выполнена с возможностью герметичного перекрытия радиальных отверстий штока при перемещении вниз, причем два коротких осевых участка фигурного паза замкнуты между собой так, что при осевом возвратно-поступательном перемещении обоймы относительно ствола на длину, равную или превосходящую длину коротких осевых участков, штифт располагается в пределах коротких осевых участков - транспортное состояние, а при перемещении вниз обоймы относительно ствола на величину, меньшую длины коротких осевых участков и последующем перемещении вверх, штифт перемещается в длинный осевой участок фигурного паза, направленный вверх и со смещением по периметру относительно коротких осевых участков, - рабочее состояние, также из рабочего состояния при перемещении вниз обоймы относительно ствола на величину, большую или равную длине фигурного паза, штифт перемещается в транспортное состояние.

| Устройство для защиты электрических установок от сверхтоков | 1933 |

|

SU37763A1 |

| Механический пакер | 1989 |

|

SU1686128A1 |

| ПАКЕР (ВАРИАНТЫ) | 2000 |

|

RU2179228C2 |

| Клиновая задвижка для больших давлений | 1931 |

|

SU29090A1 |

| US 4156460 A, 29.05.1979 | |||

| US 4662453 A, 05.05.1987. | |||

Авторы

Даты

2009-06-10—Публикация

2007-12-03—Подача