Изобретение относится к области авиадвигателестроения и может быть использовано в компрессорах газотурбинных двигателей.

Известна ступень осевого компрессора (см. Труды Американского общества инженеров-механиков N 1-1977. Издательство Мир, Таката, Цукуда "Механизм и эффективность повышения запаса по срыву с помощью перфорирования поверхности корпуса", фиг. 6, стр. 136) с периферийной трактовой стенкой, выполненной с окружными канавками на участке от входных кромок лопаток рабочего колеса вплоть до выхода из межлопаточного диффузора.

Известны также ступени осевого компрессора (см. Труды Американского общества инженеров-механиков N 1-1977. Издательство Мир, Таката, Цукуда "Механизм и эффективность повышения запаса по срыву с помощью перфорирования поверхности корпуса", фиг. 3, стр. 135) со щелями на периферийной трактовой стенке, выполненными на участке от входных кромок лопаток рабочего колеса до выхода из межлопаточного диффузора. Недостатком этих устройств является то, что из-за интенсивных перетеканий воздуха из межлопаточного диффузора на входной участок решетки через щели на трактовой стенке в притрактовых струйках тока реализуется течение с высокотурбулентным потоком и с интенсивными низкочастотными пульсациями полного давления, а также с отдельными дискретными гармониками на частоте прохождения рабочих лопаток. При этом интенсивные пульсации имеют место на всех углах атаки по напорной ветке от режима максимальной производительности до границы помпажа, включая линию совместной работы с выходной сетью. Из-за интенсивных пульсаций давления, даже если достигается некоторое увеличение запаса газодинамической устойчивости, КПД ступени уменьшается относительно величины гладкого корпуса, а в лопатках возбуждаются повышенные вибронапряжения, снижающие ресурс лопатки.

Известен также статор осевого компрессора газотурбинного двигателя (см. Патент RU N 2036333, F 04 D 29/54, 27/02) с периферийной трактовой стенкой, в которой выполнен один пояс крупноячеистой щелевой перфорации. Через этот пояс из проточной части компрессора отбирается воздух в сборную кольцевую камеру и далее через патрубок поступает наружному потребителю (например, в систему кондиционирования самолета). При отборе воздуха попутно сливается пограничный слой с трактовой стенки, из-за чего немного увеличиваются КПД и запасы газодинамической устойчивости компрессора. Однако на тех режимах, где не требуется отбора воздуха, присоединенная к газовоздушному тракту кольцевая камера может быть источником резонансных пульсаций давления и соответствующих вибронапряжений в деталях компрессора. Так как это устройство предназначено исключительно для обеспечения отбора воздуха с минимальными потерями давления в щелях, то щели необходимо выполнять с максимально возможной шириной. Из-за этого в устройстве будет иметь место повышенное возбуждение рабочих лопаток на частоте прохождения лопаток.

Задачей изобретения является повышение запаса газодинамической устойчивости, снижение вибронапряжений в лопатках на режимах работы с углами атаки, отличающимися от углов атаки линии совместной работы с выходной сетью при обязательном условии обеспечения на линии совместной работы (в случае ГТД на рабочей линии турбокомпрессора) максимальной величины КПД и минимальных величин аэродинамического шума и вибронапряжений в лопатках за счет исключения интенсивных перетеканий из выходного сечения межлопаточного диффузора.

Поставленная задача решается тем, что ступень турбомашины содержит кольцевую перфорированную трактовую стенку с полостью вне тракта и лопаточный венец, между концами лопаток которого и трактовой стенкой имеется радиальный зазор, трактовая стенка выполнена перфорированной круглыми отверстиями, отверстия выполнены двумя поясами, причем отверстиями, расположенными перед входными кромками лопаток, образован передний пояс, и оси отверстий направлены внутрь газовоздушного тракта в сторону передних кромок лопаточного венца пол углом к образующей трактовой стенки в диаметральной плоскости и в окружном направлении под углом, равным углу потока в абсолютном движении в сечении на входе лопатки, а задний пояс расположен от входной кромки до точки горла межлопаточного канала по спинке профиля, причем оси отверстий заднего пояса направлены из газовоздушного тракта внутрь внетрактовой полости под углом к образующей трактовой стенки в диаметральной плоскости и в окружном направлении под углом потока в абсолютном движении в сечении горла межлопаточного канала, при этом осевая протяженность внетрактовой полости выполнена не менее суммарной ширины переднего и заднего пояса перфорации, а высота полости выполнена обеспечивающей проходную кольцевую площадь не менее суммарной площади всех отверстий заднего пояса.

Сущность изобретения поясняется чертежами.

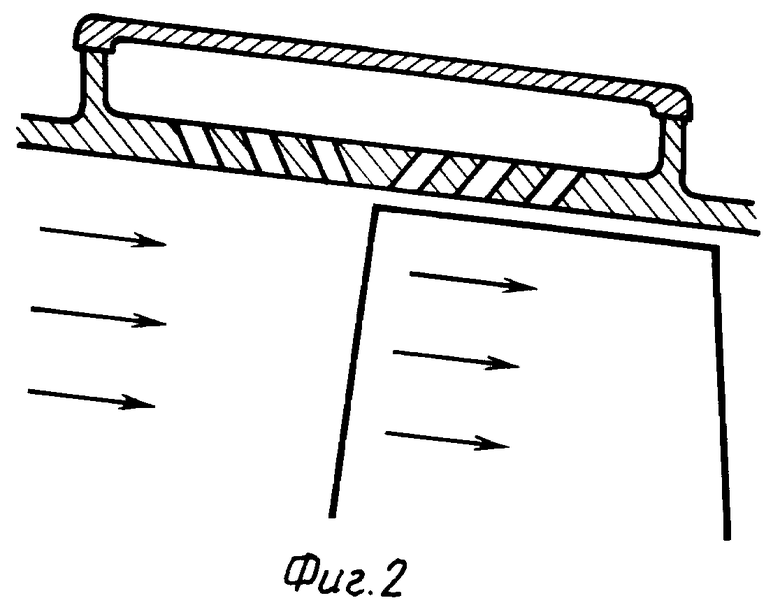

На фиг. 1 изображена схема ступени осевого компрессора с рабочим колесом 1, трактовая стенка которой выполнена с внетрактовой полостью 2, которая через отверстия переднего 3 и заднего 4 поясов соединена с газовоздушным трактом 5.

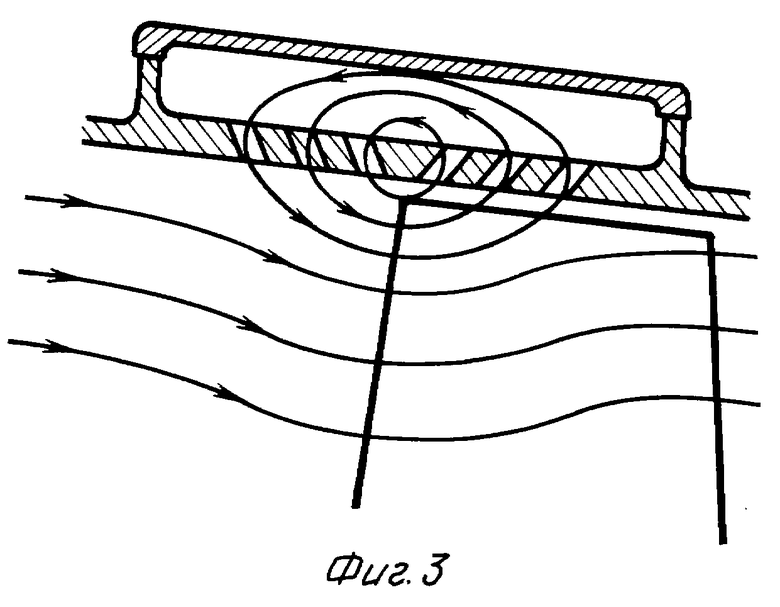

Трактовая стенка выполнена перфорированной отверстиями с диаметром, меньшим 10% хорды лопатки, и толщиной, большей двух диаметров отверстия перфорации, при этом обеспечивается степень перфорации, большая 0,3, а отверстия выполнены двумя поясами. Оси отверстий переднего пояса направлены внутрь газовоздушного тракта в сторону передних кромок лопаточного венца под углом 30-44o к образующей трактовой стенки в диаметральной плоскости и в окружном направлении под углом, равным углу потока в абсолютном движении в сечении на входе в решетку. Задний пояс располагается от передних кромок лопатки до фиксированной точки горла Б межлопаточного канала по спинке профиля. Оси отверстий заднего пояса направлены от газовоздушного тракта внутрь внетрактовой полости под углом 30-44o к образующей трактовой поверхности в диаметральной плоскости и в окружном направлении под углом, равным углу потока в абсолютном движении в сечении горла межлопастного канала. При этом осевая протяженность внетрактовой полости должна быть не менее суммарной ширины переднего и заднего поясов перфорации, а высота полости должна обеспечить проходную кольцевую площадь не менее суммарной площади всех отверстий заднего пояса перфорации. При работе на углах атаки, соответствующих рабочей линии турбокомпрессора (фиг.2), вследствие того, что статические давления на участке от входа в межлопаточный канал и вплоть до горла решетки не далее точки Б практически одинаковые и каких-либо существенных перетеканий через перфорацию и внетрактовую полость не возникает, лопаточный венец будет работать как бы с глухой трактовой стенкой, обеспечивая проектные значения степени повышения давления, расхода воздуха и КПД.

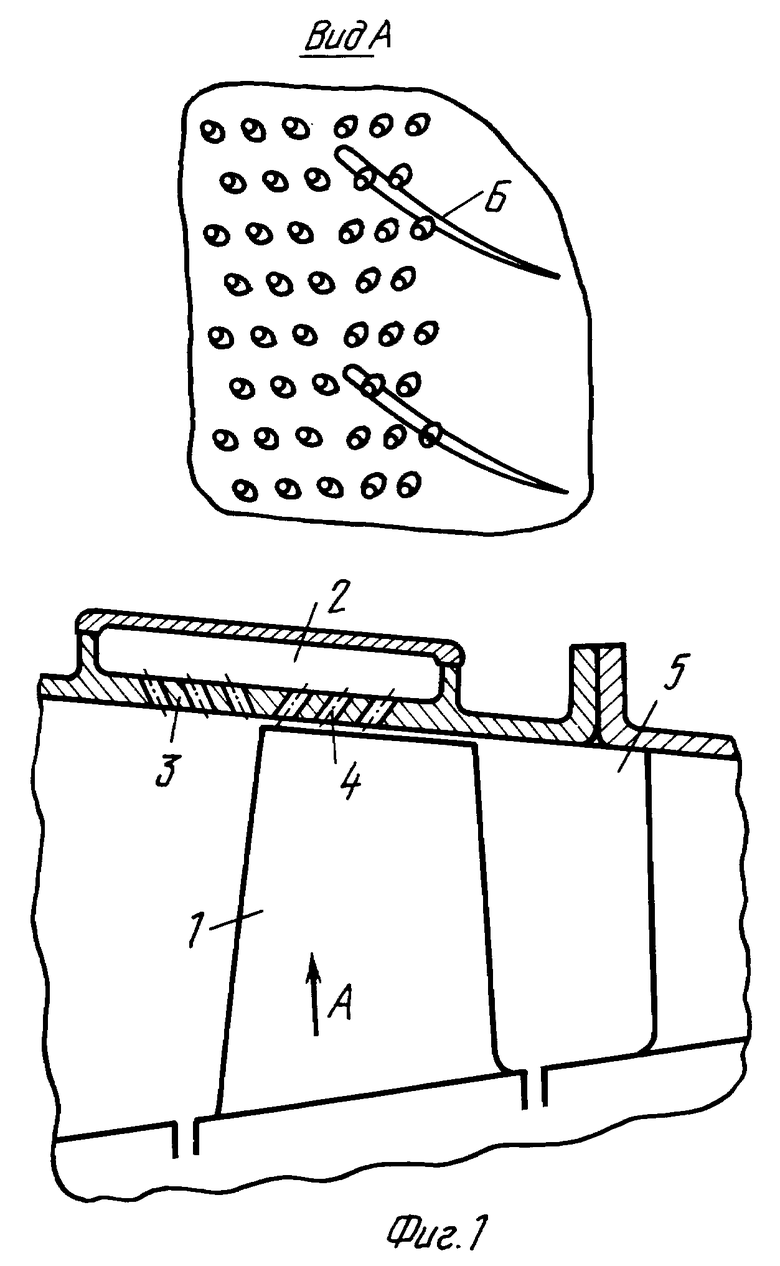

Из-за использования мелкодырчатой перфорации возбуждение потока на частоте прохождения рабочих лопаток получается минимальным, а перфорация даже уменьшает аэродинамический шум венца, особенно в случае сверхзвукового рабочего колеса. При работе на углах атаки, больших, чем углы атаки рабочей линии турбокомпрессора (фиг. 3), например, из-за смещения линии совместной работы на приемистости или сбросе режима ГТД или вследствие воздействия неоднородности воздушного потока на входе в ступень, уже в районе горла решетки резко повышается статическое давление, из-за чего через мелкодырчатую перфорацию заднего пояса во внетрактовую полость начинает втекать воздух, который затем через передний пояс вытекает на вход в рабочее колесо, где статическое давление ниже, чем в районе горла решетки.

В результате у трактовой стенки образуется устойчивая пристеночная вихревая циркуляция (см. фиг. 3), которая на этих повышенных углах атаки автоматически заужает проходное сечение на входе в лопаточный венец на величину толщины вытеснения этой вихревой циркуляции, в результате чего осевая скорость увеличивается, а угол атаки в пристеночных струйках тока уменьшается. Уменьшение углов атаки соответствующим образом увеличивает запас газодинамической устойчивости и уменьшает величину вибронапряженности лопаток. Использование мелкодырчатой перфорации если и создает низкоинтенсивную турбулентность, то зато полностью исключает возникновение интенсивных дискретных гармоник на частоте прохождения рабочих лопаток.

Ступень турбомашины с внетрактовой полостью и двумя поясами мелкодырчатой перфорации позволяет существенно увеличить запас газодинамической устойчивости и снизить вибронапряжения в лопатках на повышенных углах атаки, при этом обеспечивает на линии совместной работы турбокомпрессора проектный максимальный КПД и дополнительное снижение аэродинамического шума. Меньший, чем при гладкой трактовой стенке, уровень вибронапряжений в лопатках позволяет существенно увеличить ресурс лопаток.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАДРОТОРНОЕ УСТРОЙСТВО ТУРБОМАШИНЫ | 2001 |

|

RU2199680C2 |

| НАДРОТОРНОЕ УСТРОЙСТВО ТУРБОМАШИНЫ | 2000 |

|

RU2192564C2 |

| СТУПЕНЬ ОСЕВОГО КОМПРЕССОРА | 2007 |

|

RU2347110C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ ОСЕВОГО КОМПРЕССОРА | 1999 |

|

RU2176335C2 |

| ЛОПАТКА ТУРБОМАШИНЫ | 1996 |

|

RU2157923C2 |

| СТУПЕНЬ ОСЕВОГО КОМПРЕССОРА | 2004 |

|

RU2269680C1 |

| ТУРБОВЕНТИЛЯТОРНЫЙ АВИАЦИОННЫЙ ДВИГАТЕЛЬ | 2003 |

|

RU2261999C2 |

| ГАЗОТУРБИННЫЙ ПРИВОД ЖРД | 1999 |

|

RU2168051C2 |

| КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ | 1996 |

|

RU2161756C2 |

| ТЕПЛООБМЕННИК | 1999 |

|

RU2177593C2 |

Изобретение относится к авиадвигателестроению и может быть использовано в компрессорах газотурбинных двигателей. Ступень турбомашины содержит кольцевую перфорированную трактовую стенку с полостью вне тракта и лопаточный венец. Между концами лопаток венца и трактовой стенкой имеется радиальный зазор. Трактовая стенка выполнена перфорированной круглыми отверстиями. Отверстия выполнены двумя поясами. Передний пояс расположен перед входными кромками лопаток, и оси отверстий этого пояса направлены внутрь газовоздушного тракта в сторону передних кромок лопаточного венца под углом к образующей трактовой стенки в диаметральной плоскости и окружном направлении под углом, равным углу потока в абсолютном движении в сечении на входе лопатки. Задний пояс расположен от входной кромки до точки горла межлопаточного канала по спинке профиля. Оси отверстий заднего пояса направлены от газовоздушного тракта внутрь внетрактовой полости под углом к образующей трактовой стенки в диаметральной плоскости и в окружном направлении под углом потока в абсолютном движении в сечении горла межлопастного канала. При этом осевая протяженность внетрактовой полости выполнена не менее суммарной ширины переднего и заднего поясов перфорации, а высота полости выполнена обеспечивающей проходную кольцевую площадь не менее суммарной площади всех отверстий заднего пояса перфорации. Изобретение позволяет повысить запас газодинамической устойчивости, снизить аэродинамический шум и уменьшить вибронапряжение в лопатках осевых компрессоров турбомашин. 3 ил.

Ступень турбомашины, содержащая кольцевую перфорированную трактовую стенку с полостью вне тракта и лопаточный венец, между концами лопаток которого и трактовой стенкой имеется радиальный зазор, а оси отверстий перфорации, расположенных перед входными кромками лопаток, направлены внутрь газовоздушного тракта под углом к образующей трактовой стенки в диаметральной плоскости и в окружном направлении, отличающаяся тем, что трактовая стенка выполнена перфорированной круглыми отверстиями, отверстия выполнены двумя поясами, причем отверстиями, расположенными перед входными кромками лопаток, образован передний пояс и оси указанных отверстий направлены внутрь газовоздушного тракта в сторону передних кромок лопаточного венца под углом к образующей трактовой стенки в диаметральной плоскости и в окружном направлении под углом, равным углу потока в абсолютном движении в сечении на входе лопатки, а задний пояс расположен от входной кромки до точки горла межлопаточного канала по спинке профиля, причем оси отверстий заднего пояса направлены из газовоздушного тракта внутрь внетрактовой полости под углом к образующей трактовой стенки в диаметральной плоскости и в окружном направлении под углом потока в абсолютном движении в сечении горла межлопаточного канала, при этом осевая протяженность внетрактовой полости выполнена не менее суммарной ширины переднего и заднего поясов перфорации, а высота полости выполнена обеспечивающей проходную кольцевую площадь не менее суммарной площади всех отверстий заднего пояса перфорации.

| СТАТОР ОСЕВОГО КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1992 |

|

RU2036333C1 |

| ТУРБОКОМПРЕССОР | 1993 |

|

RU2034175C1 |

| Осевой вентилятор | 1979 |

|

SU819409A1 |

| Осевой вентилятор | 1985 |

|

SU1257294A1 |

| SU 757774 A, 25.08.80 | |||

| EP 0754864 A, 22.01.97 | |||

| СРЕДСТВО ТРАНСФОРМАЦИИ ДЛЯ МЯГКОЙ МЕБЕЛИ | 2006 |

|

RU2352236C2 |

| УСТРОЙСТВО ДЛЯ МОНТАЖА ЭЛАСТИЧНОГО КОЛЬЦА | 1995 |

|

RU2090334C1 |

| Полуавтоматическая установка для сборки и сварки цилиндрической обечайки с днищем | 1987 |

|

SU1454630A1 |

| US 5215433 A, 01.01.93 | |||

| ТЕПЛОВАЯ МАШИНА С ВНЕШНИМ ПОДВОДОМ ТЕПЛА | 2013 |

|

RU2548999C1 |

| DE 3927791 A1, 28.02.91. | |||

Авторы

Даты

2000-05-10—Публикация

1998-05-05—Подача