всех элементов изделия и повьппение производительности за счет автоматической подачи и съема изделия. Элементы 47, 48 свариваемого изделия устанавливают на ложементы 24 и 27 между зажимными упорами 21 и 23 ползуна транспортного средства 9 и подают на линию центров. Включают привод перемещения задней бабки 4. Изделия перемещаются к центратору 3. При этом происходит базирование обечайки Одновременно с пневмоцилиндром 10 осевое движение получает калибрующая оправка, которая осуществляет калибровку по внутреннему размеру элементов свариваемого изделия. После отвода ползуна транспортного средства с линии центров осуществляют сварку элементов 47 и 48. По окончании процесса сварки оправка отводится в крайнее левое положение, а задняя бабка 4 с торцовым прижим:ом 5 и узлом съема 7 отводится в крайнее левое положение. Г-образный съемник 35, перемещаясь вместе с задней бабкой 4, осуществляет осевое перемещение сваренного изделия и обеспечивает его съем. Благодаря этому сокращается общее время цикла сборки и сварки. 1 3.п, ф-лы, 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полуавтоматическая установка для сборки и сварки кольцевых швов | 1982 |

|

SU1192935A1 |

| Установка для сборки и сварки кольцевых стыков базовой детали и детали насыщения | 1991 |

|

SU1782200A3 |

| Полуавтоматическая установка для сборки и сварки кольцевых швов | 1985 |

|

SU1323314A2 |

| Установка для автоматической сварки по замкнутому контуру | 1986 |

|

SU1433703A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ И ТОЧЕЧНОЙ СВАРКИ ФИЛЬТРА ЗАДЕРЖКИ КАТАЛИЗАТОРА | 1997 |

|

RU2113953C1 |

| Устройство для сборки и сварки трубок прямоугольного сечения из двух заготовок @ -образного профиля | 1986 |

|

SU1400839A1 |

| Установка для сварки цилиндрических изделий | 1984 |

|

SU1479254A1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 2009 |

|

RU2405664C1 |

| УСТАНОВКА ДЛЯ ДВУХСТОРОННЕЙ СВАРКИ КОЛЬЦЕВЫХ ШВОВВСЕСОЮЗНАЯПДШ1!НО-иш^ШСБНь.ПИОТПКА | 1971 |

|

SU306935A1 |

| Установка для сварки | 1975 |

|

SU570471A1 |

Изобретение относится к технике сварки, в частности к полуавтоматическим установкам для сборки и сварки цилиндрической обечайки и днища, и может быть использовано для сборки и сварки гидроузлов различных гидроагрегатов. Цель - повышение надежности путем обеспечения центрирования СЛ 4k а оо

I 1

i

I Изобретение относится к области I сварки, в частности к полуавтомати- I ческим установкам для сборки и свар- ; ки цилиндрической обечайки и днища, ; и может быть использовано для сборки ; и сварки гидроузлов различных гидро- агрегатов. ; Цель изобретения - повышение на- : дежности путем обеспечения центрирования всех элементов изделия и повышение производительности путем обеспечения автоматической подачи и съема изделий.

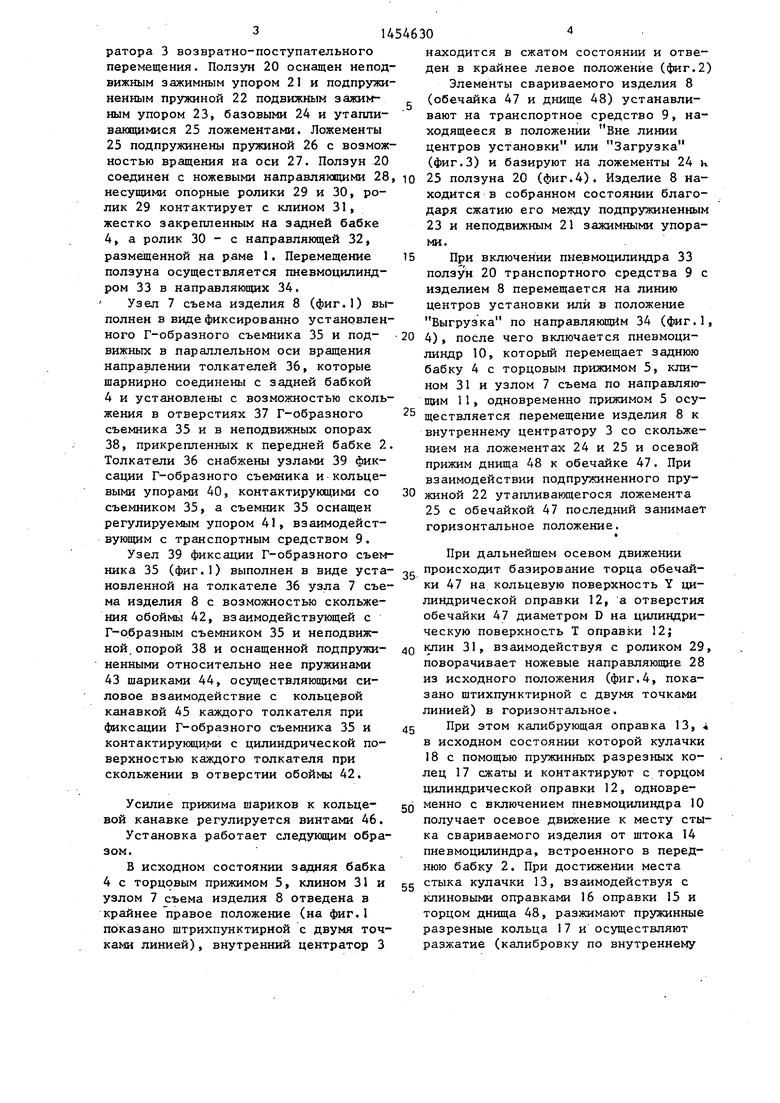

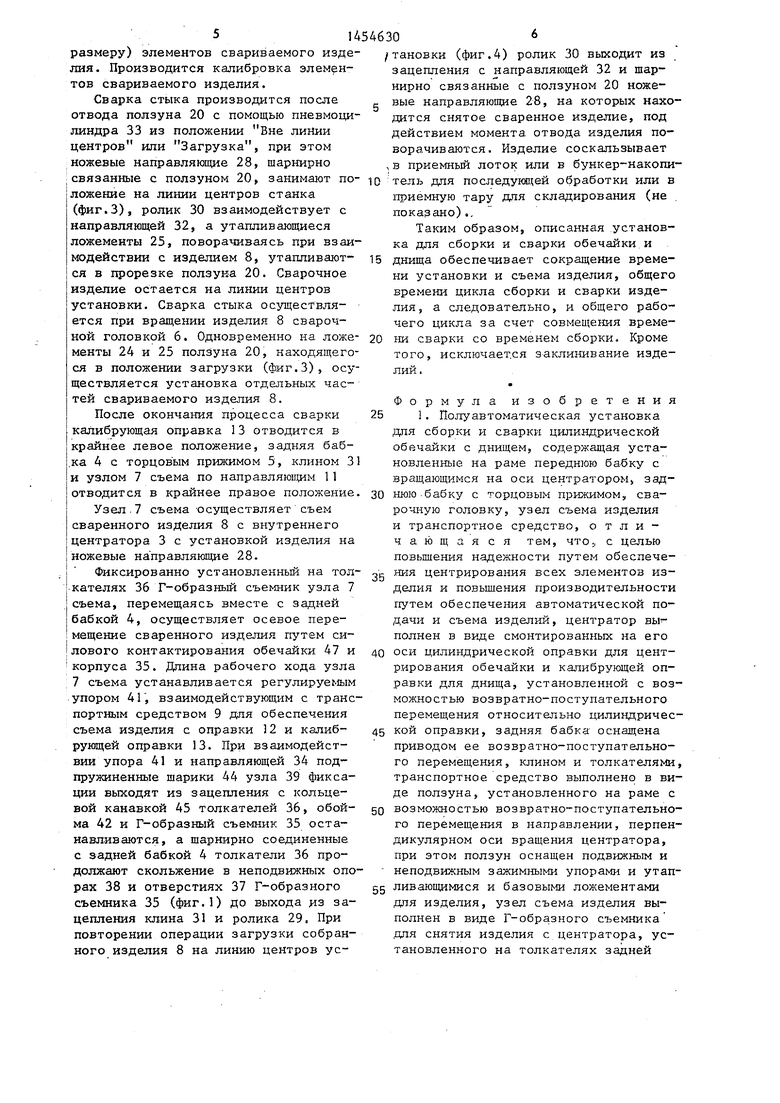

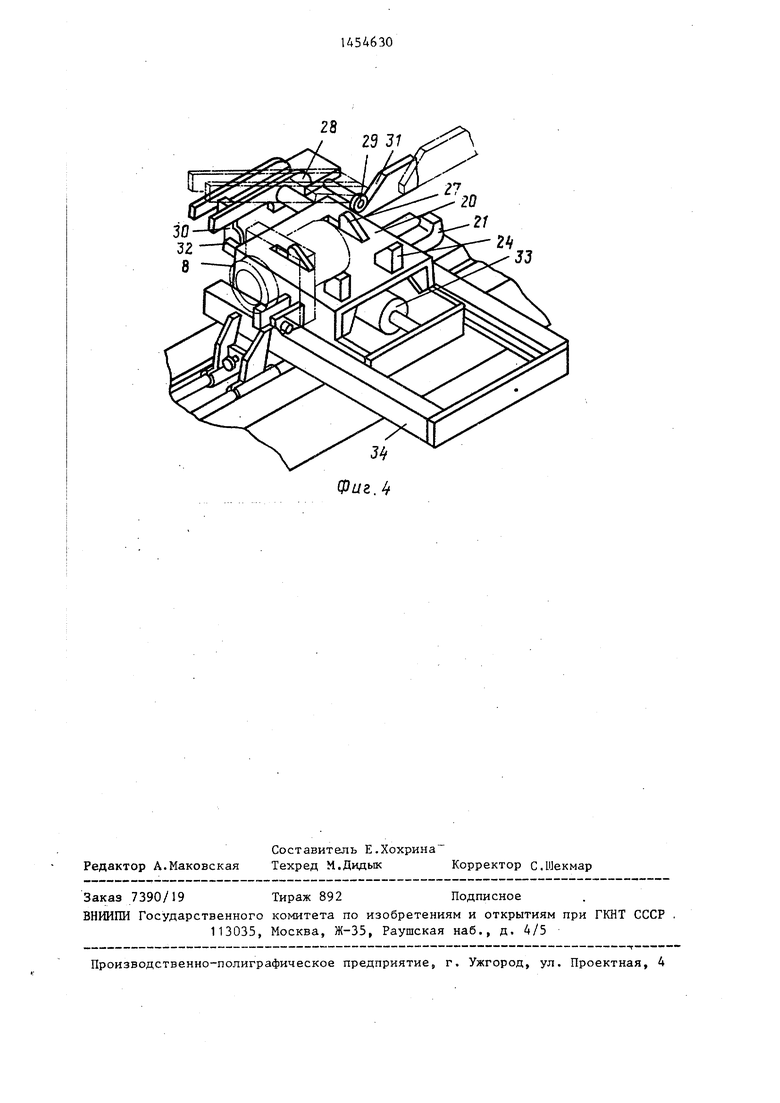

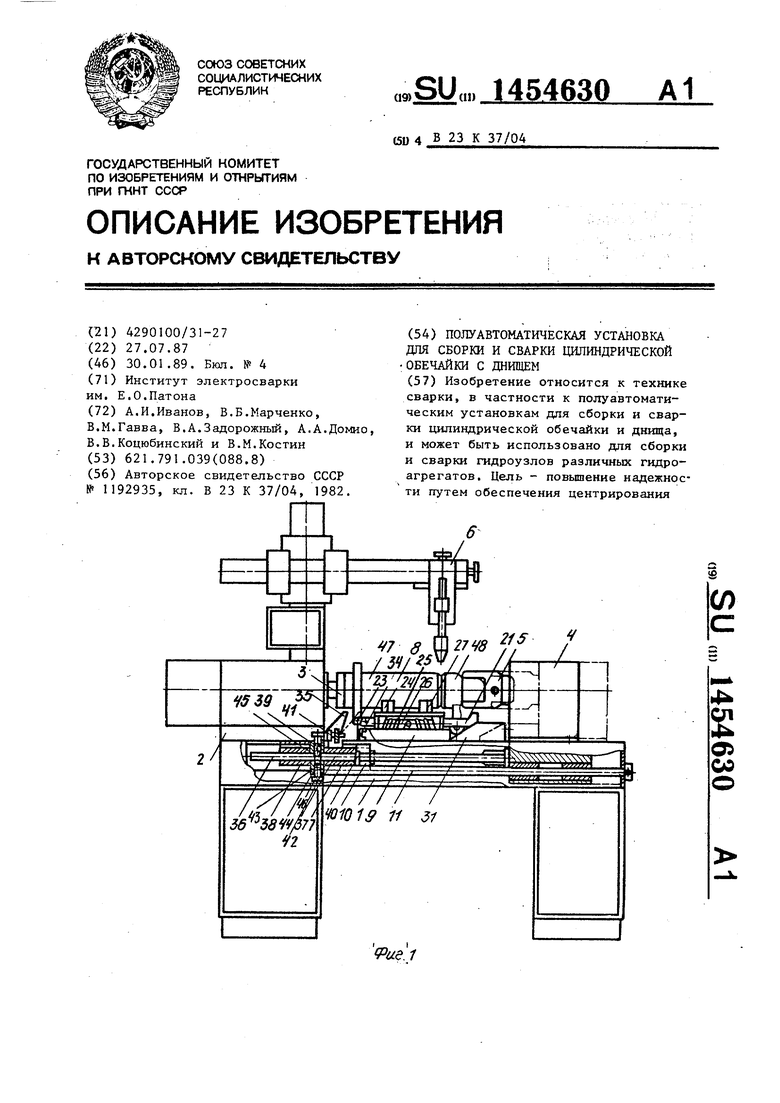

На фиг.1 изображена описываемая установка, общий вид; на фиг.2 - устройство вращающегося внутреннего центратора; на фиг.З - транспортное средство в положении изделия вне линии центров (позиция сборки); на фиг.4 - то же, в положении изделия на линии центров (позиция сварки).

Установка (фиг.1) содержит установленную на тумбах раму 1, на которой смонтированы передняя бабка 2 с вращающимся внутренним центратором 3, задняя бабка 4 с торцовым прижимом 5, сварочная головка 6, узел 7 съема изделия 8 и транспортное средство 9.

Торцовый прижим 5, служащий для поджима изделия 8, установлен шарнир но с возможностью, вращения в задней бабке 4.

Перемещение задней бабки 4 осуществляется с помощью пневмоцилиндра 10, размещенного в раме 1, по цилиндрическим направляющим 11, закрепленным неподвижно в раме 1.

Вращакяцийся внутренний центратор 3 (фиг.2) выполнен в виде размещенной с возможностью вращения в передней бабке 2 цилиндрической оправки

12 для центрирования обечайки и размещенной с возможностью возвратно- поступательного перемещения вдоль оси вращения центратора 3 и контак- тирующей с оправкой 12 самоцентрирующей калибрующей оправки 13 для днища, причем длина оправки 12 1( и длина оправки 13 Ij меньше его базируемого диаметра D.

Возвратно-поступательное перемещение оправки 13 осуществляется пнев- моцилиндром, встроенным в переднюю

бабку 2 (не показан). Оправка .13 сос- трит из штока 14, оправки 15 и клиновой оправки 16, на которой с помощью пружинных разрезных колец 17 установлены с возможностью перемещения кулачки 18. В корпусе цилиндрической оправки установлено уплотнительное кольцо 19.

Транспортное средство 9 (фиг.3,4) выполнено в виде ползуна 20, который размещен на раме 1 с возможностью перпендикулярного оси вращения цент

ратора 3 возвратно-поступательного перемещения. Ползун 20 оснащен неподвижным зажимным упором 21 и подпружиненным пружиной 22 подвижным зажимным упором 23, базовыми 24 и утапливающимися 25 ложементами. Ложементы 25 подпружинены пружиной 26 с возможностью вращения на оси 27. Ползун 20 соединен с ножевыми направлякхшни 28 несущими опорные ролики 29 и 30, ролик 29 контактирует с клином 31, жестко закрепленным на задней бабке А, а ролик 30 - с направляющей 32, размещенной на раме 1. Перемещение ползуна осуществляется пневмоцилинд- ром 33 в направляющих 34. Узел 7 съема изделия 8 (фиг.1) выполнен в виде фиксированно установленного Г-образного съемника 35 и под- вижных в параллельном оси вращения направлении толкателей 36, которые шарнирно соединены с задней бабкой А и установлены с возможностью скольжения в отверстиях 37 Г-образного съемника 35 и в неподвижных опорах 38, прикрепленных к передней бабке 2 Толкатели 36 снабжены узлами 39 фиксации Г-образного съемника и кольцевыми упорами АО, контактирующими со съемником 35, а съемник 35 оснащен регулируемым упором А1, взаимодействующим с транспортным средством 9.

Узел 39 фиксации Г-образного съемника 35 (фиг.1) выполнен в виде уста- новленной на толкателе 36 узла 7 съема изделия 8 с возможностью скольжения обоймы А2, взаимодействующей с Г-образным съемником 35 и неподвижной, опорой 38 и оснащенной подпружи- ненными относительно нее пружинами A3 шариками АА, осуществляющими силовое взаимодействие с кольцевой кянавкой А5 каждого толкателя при фиксации Г-образного съемника 35 и контактирукяци,ми с цилиндрической поверхностью каждого толкателя при скольжении в отверстии обоймы А2.

Усилие прижима шариков к кольце- вой канавке регулируется винтами А6.

Установка работает следуюпщм образом.

В исходном состоянии задняя бабка А с торцовым прижимом 5, клином 3 i и узлом 7 съема изделия 8 отведена в крайнее правое положение (на фиг.I показано штрихпунктирной с двумя точками линией), внутренний центратор 3

Q 5 0 5 0

Q

g

находится в сжатом состоянии и отведен в крайнее левое положение (фиг.2)

Элементы свариваемого изделия 8 (обечайка А7 и днище А8) устанавливают на транспортное средство 9, находящееся в положении Вне линии центров установки или Загрузка (фиг.З) и базируют на ложементы 2А к 25 ползуна 20 (фиг.А). Изделие 8 находится в собранном состоянии благодаря сжатию его подпружиненным 23 и неподвижным 21 зажимными упорами.

При включении пневмоцилиндра 33 ползун 20 транспортного средства 9 с изделием 8 перемещается на линию центров установки или в положение Выгрузка по направляющим ЗА (фиг.1, А), после чего включается пневмоци- линдр 10, который перемещает заднюю бабку А с торцовым прижимом 5, клином 31 и узлом 7 съема по направляющим 11, одновременно прижимом 5 осуществляется перемещение изделия 8 к внутреннему центратору 3 со скольжением на ложементах 2А и 25 и осевой прижим днища А8 к обечайке А7. При взаимодействии подпружиненного пружиной 22 утапливающегося ложемента 25 с обечайкой А7 последний занимает горизонтальное положение.

При дальнейшем осевом движении происходит базирование торца обечайки А7 на кольцевую поверхность Y цилиндрической оправки 12, а отверстия обечайки А7 диаметром D на цилиндрическую поверхность Т оправки 12; клин 31, взаимодействуя с роликом 29, поворачивает ножевые направляющие 28 из исходного положения (фиг.А, показано штихпунктирной с двумя точками линией) в горизонтальное.

При этом калибрующая оправка 13, 4 в исходном состоянии которой кулачки 18 с помощью пружинных разрезных колец 17 сжаты и контактируют с торцом цилиндрической оправки 12, одновременно с включением пневмоцилиндра 10 получает осевое движение к месту стыка свариваемого изделия от щтока 1А пневмоцилиндра, встроенного в переднюю бабку 2. При достижении места стыка кулачки 13, взаимодействуя с клиновыми оправками 16 оправки 15 и торцом днища А8, разжимают пружинные разрезные кольца 17 и осуществляют разжатие (калибровку по внутреннему

514546306

размеру) элементов свариваемого изде- /тановки (фиг.4) ролик 30 выходит из

зацепления с направляющей 32 и шарлия. Производится калибровка элементов свариваемого изделия.

Сварка стыка производится после отвода ползуна 20 с помощью пневмоци- линдра 33 из положении Вне линии центров или Загрузка, при этом ножевые направляющие 28, шарнирно

мирно связанные с ползуном 20 ножевые направляющие 28, на которых находится снятое сваренное изделие, под действием момента отвода изделия поворачиваются. Изделие соскальзывает ,в приемньй лоток или в бункер-накописвязанные с ползуном 20, занимают по- IQ тель для последующей обработки или в

ложение на линии центров станка приемную тару для складирования (не

(фиг.З), ролик 30 взаимодействует с показано).,

направляющей 32, а утапливающиеся

ложементы 25, поворачиваясь при взаиТаким образом, описанная .установка для сборки и сварки обечайки и

модействии с изделием 8, утапливают- is днища обеспечивает сокращение времеся в прорезке ползуна 20. Сварочное изделие остается на линии центров установки. Сварка стыка осуществляется при вращении изделия 8 сварочни установки и съема изделия, общего времени цикла сборки и сварки изделия, а следовательно, и общего рабочего цикла за счет совмещения време-

ной головкой 6. Одновременно на ложе- 20 ни сварки со временем сборки. Кроме менты 24 и 25 ползуна 20, находящегося в положении загрузки (фиг.З), осуществляется установка отдельных частей свариваемого изделия 8.

После окончания процесса сварки калибрующая оправка 13 отводится в крайнее левое положение, задняя бабка А с торцовым прижимом 5, клином 31 и узлом 7 съема по направляю1191м 11 отводится в крайнее правое положение.

Узел . 7 съема -осуществляет съем сваренного изделия 8 с внутреннего центратора 3 с установкой изделия на ножевые направляющие 28.

того, исключается заклинивание изделий.

Формула изобретения 25 1. Полуавтоматическая установка для сборки и сварки цилиндрической обечайки с днищем, содержащая установленные на раме переднюю бабку с вращающимся на оси центратором, зад- 30 нюю-бабку с торцовым прижимом, сварочную головку, узел съема изделия и транспортное средство, отличающаяся тем, что., с целью повышения надежности путем обеспече1 Фиксированно установленньй на тол- |-кателях 36 Г-образный съемник узла 7 I съема, перемещаясь вместе с задней I бабкой 4, осуществляет осевое пере- Iмещение сваренного изделия путем си- Iлового контактирования обечайки 47 и корпуса 35. Длина рабочего хода узла 7 съема устанавливается регулируемым упором 41, взаимодействующим с транспортным средством 9 для обеспечения съема изделия с оправки 12 и калибрующей оправки 13. При взаимодействии упора 41 и направляющей 34 подпружиненные шарики 44 узла 39 фиксации выходят из зацепления с кольцевой канавкой 45 толкателей 36, обойма 42 и Г-образный съемник 35 останавливаются, а шарнирно соединенные с задней бабкой 4 толкатели 36 продолжают скольжение в неподвижных опорах 38 и отверстиях 37 Г-образного съемника 35 (фиг.1) до выхода из зацепления клина 31 и ролика 29, При повторении операции загрузки собранного изделия 8 на линию центров усмирно связанные с ползуном 20 ножевые направляющие 28, на которых нахоТаким образом, описанная .установка для сборки и сварки обечайки и

ни установки и съема изделия, общего времени цикла сборки и сварки изделия, а следовательно, и общего рабочего цикла за счет совмещения време-

ни сварки со временем сборки. Кроме

того, исключается заклинивание изделий.

Формула изобретения 1. Полуавтоматическая установка для сборки и сварки цилиндрической обечайки с днищем, содержащая установленные на раме переднюю бабку с вращающимся на оси центратором, зад- нюю-бабку с торцовым прижимом, сварочную головку, узел съема изделия и транспортное средство, отличающаяся тем, что., с целью повышения надежности путем обеспече35

ния центрирования всех элементов изделия и повьшения производительности путем обеспечения автоматической подачи и съема изделий, центратор вы - полнен в виде смонтированных на его

оси цилиндрической оправки для центрирования обечайки и калибрующей оправки для днища, установленной с возможностью возвратно-поступательного перемещения относительно цилиндрической оправки, задняя бабка оснащена приводом ее возвратно-поступательного перемещения, клином и толкателями, транспортное средство выполнено в виде ползуна, установленного на раме с

возможностью возвратно-поступательного перемещения в направлении, перпендикулярном оси вращения центратора, при этом ползун оснащен подвижным и неподвижным зажимными упорами и утапливающимися и базовыми ложементами для изделия, узел съема изделия выполнен в виде Г-образного съемника для снятия изделия с центратора, установленного на толкателях задней

бабки, фиксатора положения съемника на толкателе, регулируемого упора для регулирования расстояния между ползуном и съемником и поворотных ножевых направляющих для удаления готового изделия, .расположенных на ползуне с возможностью взаимодействия с клином задней бабки.

li 12

фиг. 2

23

22

съемника выполнен в виде подпружиненных шариков, смонтированных в канавке толкателя с возможностью взаимодействия со съемником.

1В J8

7 /3

8

COf/e. J

28

Фц.

29 Jr ::

| Полуавтоматическая установка для сборки и сварки кольцевых швов | 1982 |

|

SU1192935A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-01-30—Публикация

1987-07-27—Подача