Изобретение относится к области спасения людей при пожарах из аварийных зданий и в случаях, когда высота покидаемого объекта оказывается очень большой.

Одним из наиболее близких аналогов является устройство для аварийного спуска, содержащее грузовую подвеску, тормозное устройство, выполненное в виде концентрично смонтированных статора и ротора, на одном из которых образованы радиальные выступы, причем полость между статором и ротором заполнена абразивным сыпучим материалом, и ленточный грузонесущий элемент, навитый на ротор (см. патент США N 5083633, кл. 182/233 от 28.01.92, МПК A 62 B 1/08).

Недостатком известного устройства является сложность конструкции, трудности при эксплуатации из-за большого веса и недостаточная безопасность при спуске человека.

Задачей изобретения является упрощение конструкции, повышение удобства эксплуатации и безопасности спуска.

Эта задача достигается за счет того, что устройство для аварийного спуска людей содержит грузовую подвеску, тормозное устройство, выполненное в виде концентрично смонтированных статора и ротора, на одном из которых образованы радиальные выступы, причем полость между статором и ротором заполнена абразивным сыпучим материалом, и ленточный грузонесущий элемент. Ротор выполнен в виде полого барабана, на внутренней поверхности которого расположены по винтовой линии выступы, образующие одно- или многозаходный шнек. Статор жестко связан с грузовой подвеской и выполнен в виде размещенного внутри барабана полого вала с равномерно расположенными на его наружной поверхности радиальными выступами, образующими радиальный зазор относительно выступов шнека барабана по всей длине последнего, причем длина радиальных выступов полого вала меньше длины шнека барабана. Полость вала статора может быть герметичной и заполненной веществом, имеющим низкую температуру фазовых переходов, например парафином. В качестве абразивного сыпучего материала использован корундовый шлифовальный порошок. Ротор и статор выполнены литыми из сплавов, обладающих низкой стойкостью к абразивному воздействию, например алюминиевых. Радиальный зазор между выступами шнека барабана и концами радиальных выступов полого вала равен (3 - 6)•d, где d - размер частиц абразивного сыпучего материала. Ширина ленты грузонесущего элемента равна ширине барабана.

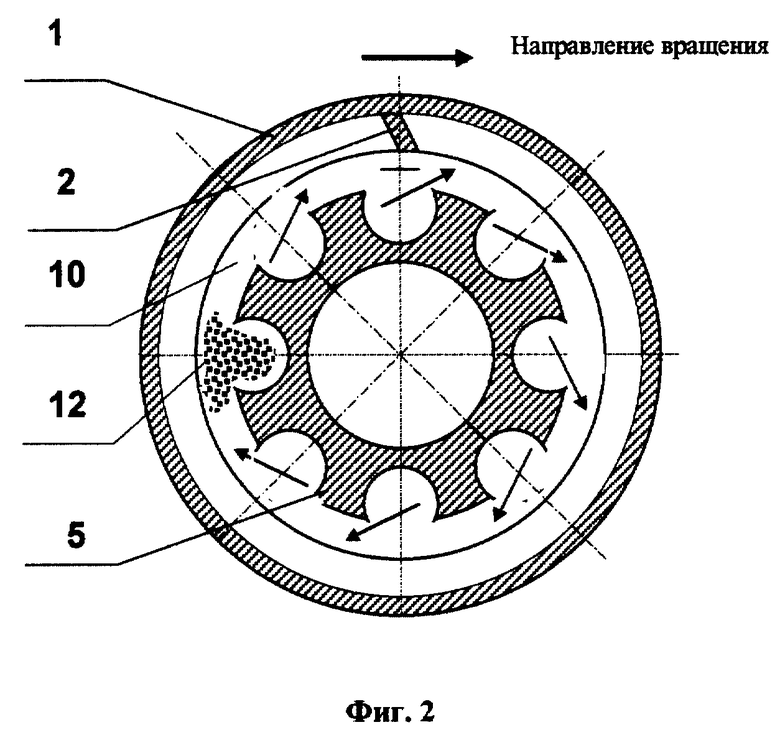

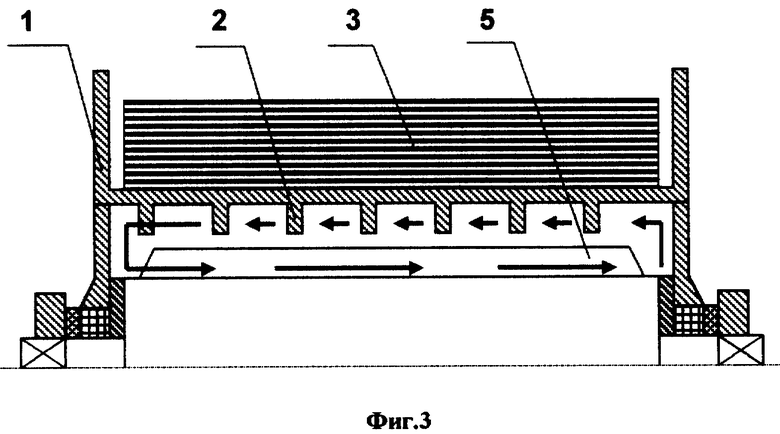

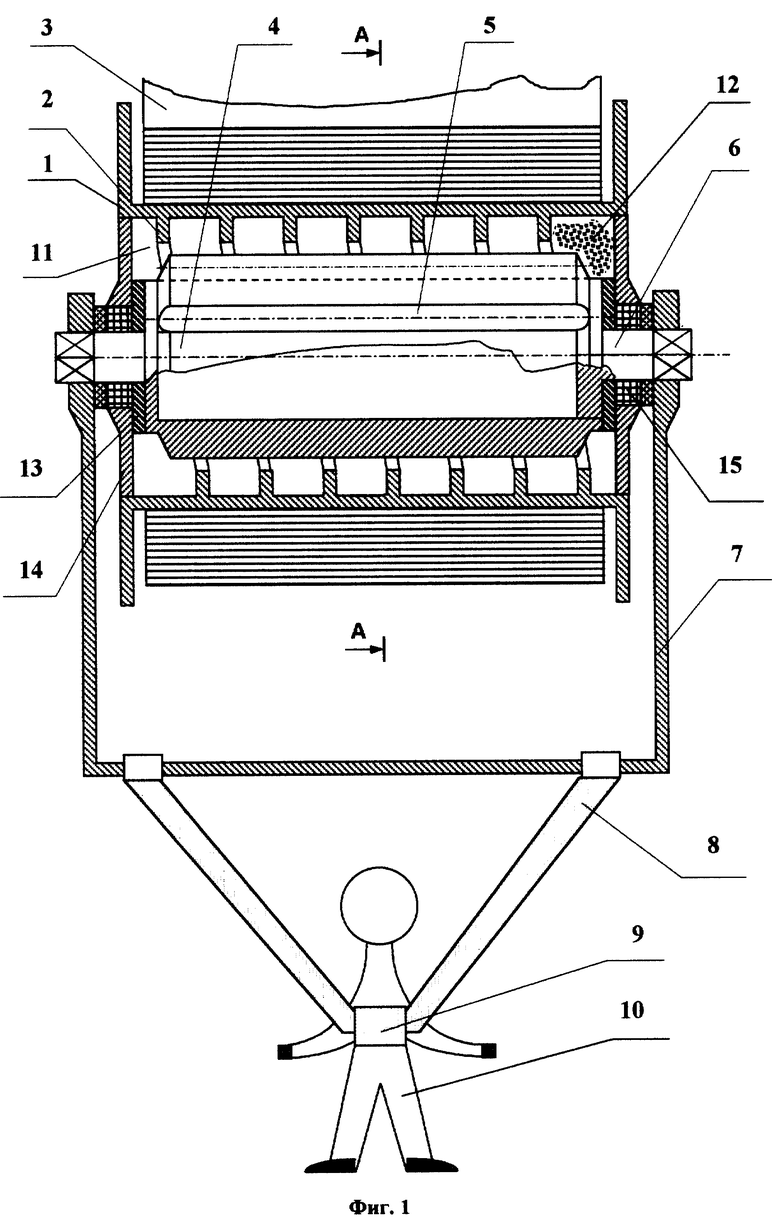

На фиг. 1 показано предлагаемое устройство для аварийного спуска людей, вид спереди; на фиг. 2 показан разрез А - А тормозного устройства на фиг. 1; на фиг.3 показано устройство в разрезе.

Устройство для аварийного спуска людей содержит барабан 1, на внутренней поверхности которого расположены по винтовой линии выступы 2, образующие однозаходный шнек. На наружной поверхности барабана 1 навит ленточный грузонесущий 3 элемент, представляющий собой высокопрочную базальтовую ленту шириной, равной ширине барабана, и толщиной 0,20 мм (марка ЛЭСБ, ТУ 5952-020-0020494995). Концентрично барабану 1 внутри него установлен полый 4 вал, на наружной поверхности которого выполнены равномерно распределенные по окружности радиальные 5 выступы. На осях 6 полого 4 вала жестко укреплена грузовая подвеска 7, к которой крепятся ремни 8 спасательного пояса 9, прикрепляемого на спускаемом человеке 10. Между выступами 2 шнека и радиальными 5 выступами полого вала образован радиальный 11 зазор по всей длине. Полость 11 между барабаном 1 и полым 4 валом заполнена абразивным сыпучим материалом 12 (с размером зерна N 25 - 50 по ГОСТ 3647-71). На осях 6 полого 4 вала установлены пылезащитные уплотнения 13, а в крышках 14 барабана 1 установлены подшипники скольжения 15.

Устройство работает следующим образом.

Перед спуском человек 10 надевает спасательный пояс 9, соединенный с тормозным устройством, вытягивает свободный конец ленточного грузонесущего 3 элемента на необходимую длину, закрепляет его на покидаемом объекте посредством устройства типа "карабин" (не показан) и покидает объект. Сматывающийся с барабана 1 ленточный грузонесущий 3 элемент заставляет вращаться барабан 1 с выступами 2, что приводит к циркуляции абразивного сыпучего материала 12 по замкнутому контуру, как показано стрелками на фиг. 3. То есть шнек, в зависимости от направления навивки ленточного грузонесущего 3 элемента, создает осевое перемещение абразивного сыпучего материала 12 к одной из крышек 14 барабана 1, а обратное движение сыпучего материала осуществляется между радиальными 5 выступами полого 4 вала. Одновременно происходит перемещение абразивного сыпучего материала в направлении вращения барабана 1 в радиальном 11 зазоре между выступами 2 барабана и радиальными 5 выступами полого вала, как показано стрелками на фиг. 2.

Затраты энергии на перемещение абразивного сыпучего материала по замкнутому контуру возрастают с увеличением скорости вращения ротора и зависят от потерь в контуре на преодоление сил внешнего и внутреннего трения, то есть с ростом скорости спуска человека увеличивается тормозной момент устройства. Кроме того, в радиальном 11 зазоре формируется течение абразивного сыпучего материала с высоким градиентом скорости. Например, ширина радиального 11 зазора лежит в диапазоне 1,5-3,0 мм, а скорость кромки шнека в зазоре составляет 0,5 - 1,0 м/с. При этих условиях в зазоре будут интенсивно протекать процессы дробления частиц абразивного сыпучего материала и разрушение рабочих кромок выступов статора и ротора по механизмам абразивного изнашивания, сопровождающиеся соответствующим поглощением энергии. Причем интенсивность этих двух процессов нелинейно растет с ростом скорости, примерно по квадратичной зависимости.

Таким образом, в начале движения человека вниз сила натяжения ленточного грузонесущего элемента, определяемая величиной тормозного момента, меньше веса человека. Обусловленный этим рост скорости спуска ведет к увеличению скорости вращения барабана, что приводит к росту величины тормозного момента и, в конечном результате, к уменьшению ускорения спуска человека до нуля, то есть человек начинает двигаться с постоянной безопасной скоростью 1 - 3 м/с. При этом изменение механической энергии системы Eмех, обусловленное изменением высоты, расходуется в тормозном устройстве на процесс дробления частиц сыпучего материала Eдр до более мелкодисперсного состояния, на процесс разрушения рабочих кромок выступов статора и ротора по механизмам микрорезания и откола Eраз, а также на превращение части Eмех в тепловую энергию Qт по механизму внутреннего и внешнего трения.

Eмех = Eдр+Eраз+Qт (1)

Выполнение ротора и статора литыми из сплавов с относительно низкой стойкостью к абразивному износу и применение в качестве абразивного сыпучего материала корундовых шлифовальных порошков, обладающих высокой абразивной способностью, позволит увеличить затраты энергии на процессы дробления частиц и разрушение рабочих кромок выступов статора и ротора и, следовательно, снизить долю тепловой энергии Qт (в уравнении 1), идущей на нагрев конструкции устройства.

Выполнение статора полым снижает вес устройства в целом и позволяет заполнять полость веществом, имеющим низкую температуру плавления, например парафином. Это приводит к снижению рабочей температуры конструкции за счет поглощения части Qт (в уравнении 1) в процессе плавления парафина.

Величина радиального зазора (3 - 6)•d, где d - размер частиц, выбрана из соображений обеспечения оптимальных условий для протекания процесса дробления частиц абразивного сыпучего материала (повышения доли Eдр в ур. 1)

Использование в качестве ленточного грузонесущего элемента высокопрочной базальтовой ленты шириной, равной ширине барабана, позволяет уменьшить ее толщину до 0,2 мм при сохранении прочностных параметров, что приводит к стабилизации скорости спуска и сохранении ее в требуемом диапазоне значений безопасных скоростей 1 - 3 м/с.

Кроме того, сводится к минимуму вероятность скручивания ленты в процессе спуска, что предоставляет спускаемому человеку дополнительные возможности для контроля своего поведения и маневра.

Технический эффект от использования предлагаемого устройства для спуска людей выражается в упрощении конструкции, повышении удобства эксплуатации и безопасности спуска. Это достигается благодаря созданию устройства одноразового использования, работающего по принципу разрушающейся осевой машины, использующей иные, чем у прототипа, механизмы поглощения механической энергии.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГРАВИТАЦИОННОГО СПУСКА ЛЮДЕЙ В ЭКСТРЕМАЛЬНЫХ УСЛОВИЯХ | 2001 |

|

RU2209099C1 |

| СПУСКОВОЕ СПАСАТЕЛЬНОЕ УСТРОЙСТВО | 2008 |

|

RU2364433C1 |

| СПАСАТЕЛЬНОЕ УСТРОЙСТВО | 2002 |

|

RU2223125C1 |

| ТОРМОЗ ДЛЯ НАКЛОННОГО ЛЕНТОЧНОГО КОНВЕЙЕРА | 2008 |

|

RU2402477C2 |

| Комплекс аварийной эвакуации на лёд персонала и экипажа морских платформ | 2019 |

|

RU2720757C1 |

| ТОРМОЗ ДЛЯ НАКЛОННОГО ЛЕНТОЧНОГО КОНВЕЙЕРА | 2007 |

|

RU2350542C1 |

| КОМБИНИРОВАННЫЙ ЛЕНТОЧНО-КОЛОДОЧНЫЙ И ИНДУКТОРНЫЙ ТОРМОЗ | 2009 |

|

RU2414633C2 |

| Мотор-колесо транспортного средства | 2023 |

|

RU2813165C1 |

| СПАСАТЕЛЬНАЯ СИСТЕМА С ВНЕШНЕЙ ПОДВЕСКОЙ К ЛЕТАТЕЛЬНОМУ АППАРАТУ | 2014 |

|

RU2563291C1 |

| СКВАЖИННЫЙ ГАЗОВЫЙ ИСТОЧНИК СЕЙСМИЧЕСКИХ КОЛЕБАНИЙ | 2008 |

|

RU2449321C2 |

Изобретение предназначено для спасения людей при пожарах из аварийных объектов в случаях, когда высота покидаемого объекта оказывается большой, и позволяет повысить удобство эксплуатации и безопасность спуска. Тормозное устройство выполнено в виде концентрично смонтированных статора и ротора. На ротор навит ленточный грузонесущий элемент. Полость между статором и ротором заполнена абразивным сыпучим материалом, например корундовым шлифовальным порошком. Ротор выполнен в виде полого барабана, на внутренней поверхности которого расположены по винтовой линии выступы, образующие одно- или многозаходный шнек. Статор жестко связан с грузовой подвеской и выполнен в виде размещенного внутри барабана полого вала с равномерно расположенными на его наружной поверхности радиальными выступами. Выступы образуют зазор относительно выступов шнека барабана по всей длине последнего. Длина радиальных выступов полого вала меньше длины шнека барабана. 7 з.п. ф-лы, 3 ил.

| US 5083633 A, 28.01.1992 | |||

| Лебедка для аварийного покидания объектов | 1980 |

|

SU961700A1 |

| УСТРОЙСТВО ДЛЯ ГРУППОВОГО ДЕСАНТИРОВАНИЯ ЛЮДЕЙ С ОБЪЕКТА | 1995 |

|

RU2084249C1 |

| DE 3922825 A1, 24.01.1991 | |||

| US 4088201 A, 09.05.1978 | |||

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ ГАЗОАНАЛИЗАТОРА | 1999 |

|

RU2204123C2 |

| РЕПОНАТОР | 2000 |

|

RU2191549C2 |

Авторы

Даты

2000-05-20—Публикация

1999-12-01—Подача