Техническое решение относится к конструктивным элементам кузовов, преимущественно легковых автомобилей, и предназначено в основном для уменьшения шума, излучаемого транспортным средством в окружающую среду.

Вибрирующие стенки корпусных деталей двигателя внутреннего сгорания (далее ДВС), такие как блок и головка цилиндров, масляный поддон, клапанная крышка головки блока, кожух ограждения привода вспомогательных агрегатов и другие вибрирующие жесткие структуры внешних оболочек двигателя и автомобиля, сосредоточенные в пространстве моторного отсека (отсека силового агрегата) как источники структурного шума, а также источники аэродинамического шума, такие как воздухозаборный срез патрубка воздухоочистителя, крыльчатка вентилятора системы охлаждения, крыльчатка генератора и т.п., формируют в частично замкнутом пространстве моторного отсека звуковое поле с увеличенной концентрацией шумовой энергии. Поток шумовой энергии из этого частично замкнутого пространства в первую очередь излучается в окружающую среду через открытые проемы нижней части моторного отсека, отражаясь от поверхности капота, щитка передка, брызговиков колес и брызговиков двигателя. Некоторая часть звуковой энергии из моторного отсека передается через щиток передка в замкнутое пространство салона (кабину) автомобиля ввиду ограниченной звукоизолирующей способности стенок салона, а некоторая частично поглощается шумопоглощающей облицовкой на внутренней поверхности капота (если такая имеется). Ввиду того, что отражаемые от капота, щитка передка, брызговиков колес и брызговиков двигателя звуковые волны практически не поглощаются своими жесткими поверхностями и, в конечном итоге, излучаются наружу в окружающую среду через открытые вентиляционные проемы, то очень важно на этих звукоотражающих поверхностях мотоотсека установить эффективные шумопоглощающие накладки, которые позволят частично поглотить эту шумовую энергию, не только за счет расширения активной поверхности шумопоглощения в моторном отсеке, но уменьшить возможность образования повысотных стоячих звуковых волн, которые могут образовываться по высоте воздушного столба, заключенного между поверхностями капота и брызговиков двигателя и усиливающих шумовое излучение.

Предлагаемое техническое решение позволяет качественно повысить шумопоглощающие качества конструкции капота моторного отсека.

Известна конструкция капота кузова транспортного средства, см. авторское свидетельство СССР N 1729882, кл. B 62 D 29/00, публ. 30.04.92, бюлл. 16, выполненного из вспененного (с закрытыми порами) металла, в частности алюминия или титана, при этом панель капота выполняется монолитно из материала основы с постепенным увеличением плотности материала от основы к внешней поверхности панели. Со стороны моторного отсека панель капота может быть облицована декоративной пленкой или иными неткаными материалами. Описанная монолитная панель капота может обладать демпфирующими свойствами, что обусловлено наличием в ее составе пористых сплавов металлов. Однако на практике такие конструкции капотов остались невостребованными из-за ряда нерешенных вопросов технологии изготовления и связанных с технологией очень значительных затрат в производстве.

Известны конструкции капотов, производимые "АВТОВАЗом" для переднеприводных автомобилей ВАЗ 2108, 2109 и их модификаций, см. "Автомобили ВАЗ-2108, 2109. Устройство, техническое обслуживание и ремонт", издание второе., М. , "Легион", 1997, с.147, рис. 8-22. Рассматриваемый капот выполнен в виде тонкого штампованного металлического листа, усиленного со стороны моторного отсека ребрами жесткости.

Отсутствие в конструкции капотов средств шумодемпфирования обусловлено наличием в прототипе тех нежелательных факторов, которые уже были упомянуты выше, а также действием на момент начала производства достаточно "мягких" норм на внешний шум автотранспортных средств. В частности, тонкие штампованные металлические листы (панели) капотов, имеющие развитую по площади поверхность и подверженные сильному вибрационному и аэродинамическому воздействию со стороны находящегося в моторном отсеке работающего силового агрегата и акустических резонансных явлений, имеющих место в объеме моторного отсека, становятся эффективными излучателями звука, причем капоты могут вносить заметный вклад звуковой энергии в общее акустическое энергетическое поле транспортного средства. С другой стороны, жесткая звукоотражающая поверхность капотов не поглощает звуковые волны в пространстве отсека и, таким образом, не уменьшает шум транспортного средства в целом.

Шумопоглощающая облицовка капотов автомобилей классической компоновки производства АО "АВТОВАЗ", в частности автомобиля ВАЗ-2103, см. Каталог запасных частей "Автомобили ВАЗ-2101, 2102, 21011, 2103", ВО "Запчастьэкспорт", СССР, М.; Внешторгиздат, с. 328, дет. 2103-5002110, выполнена в виде многослойной панели, состоящей из шумопоглощающего слоя волокнистого нетканого текстильного полотна и/или пенистого материала, защищенного с одной стороны декоративной пленкой ПВХ (полихлорвиниловой), а с другой - материалом перкалино (типа марли). Крепление к металлическим поверхностям капота осуществляется с помощью пластмассовых кнопок в специально выполненных отверстиях в структуре ребер жесткости капота.

Известная конструкция шумопоглощающей облицовки является тонкослойной и малоэффективной с точки зрения поглощения звука. Перфорированная облицовочная пленка ПВХ со стороны двигателя допускает возможность попадания воды со стороны моторного отсека как при эксплуатации автомобиля, так и в процессе его мойки. С другой стороны, через перфорацию возможно выпадание частиц волокнистого материала (в частности, стекловолокнистого) с нежелательным попаданием его в систему впуска, что может привести к "засорению" элементов системы питания двигателя. Пленка не является термоотражающей, некачественно моется и, ввиду ее достаточной толщины, является в значительной степени шумоотражающей, что и ухудшает шумопоглощающие характеристики в целом. Крепление облицовки посредством пластмассовых кнопок является не только дорогостоящей, но и сравнительно трудоемкой технологической операцией.

Кроме того, такое крепление не обеспечивает дополнительный эффект виброшумодемпфирования самой металлической панели капота, возбуждаемой как жестким структурным путем, так и упругими звуковыми волнами в пространстве мотоотсека, воздушным путем. Этот эффект не обеспечивается ввиду того, что отсутствует адгезия колеблющейся металлической поверхности панели капота со структурой шумовибродемпфирующей облицовки.

В качестве прототипа предлагаемого изобретения принят термошумоизолированный капот автомобиля ВАЗ-2110, опубликованный в каталоге запасный частей "Автомобиль ВАЗ-2110 и его модификации", АО "АВТОВАЗ", Тольятти, Россия, 1996, с. 129 и 134 (тираж 2000 шт.). Копия описания прототипа прилагается.

Известный капот кузова автомобиля содержит тонколистовую с развитой поверхностью панель, снабженную со стороны моторного отсека ребрами жесткости, и смонтированную на этой стороне цельноформованную шумопоглощающую облицовку, выполненную из волокнистого материала с фенольным связующим (цельноформованный порозо). Последняя крепится специальными самонарезающими крепежными элементами (винтами) к усилителям, в которых для этого выполнены соответствующие отверстия.

Крепление крупной цельноформованной шумопоглощающей облицовки к ребрам жесткости капота вызвано удобством размещения в ребрах крепежных отверстий и исключением необходимости применения жестких крепежных элементов или отверстий непосредственно на лицевой поверхности капота. Одновременно с этим ребра жесткости исключают передачу шумовибродемпфирующих эффектов, передаваемых по жестким структурам от шумовибродемпфирующей панели (ШВДП) к легковозбудимой тонколистовой панели капота, в ряде случаев совершающей интенсивные диафрагменные колебания, как свободно закрепленная пластина. Эти колебания могут быть причиной увеличения внешнего и внутреннего шума транспортного средства. Кроме того, крепление облицовки механическими элементами влечет относительно большие деформации и напряжения в структуре цельноформованной облицовки в зоне крепежных отверстий, что или ведет к разрушению структуры в этой зоне, или вынуждает применять дополнительную специальную закладную арматуру, или вынуждает применять жесткий (прочный) материал, но это ведет к потере звукопоглощающих свойств облицовки и снижению виброшумодемпфирования лицевой панели.

Решение технической задачи подразумевает повысить эффективность демпфирования структурных вибраций и шума, излучаемого капотом автомобиля, при одновременном повышении эксплуатационных качеств цельноформованной обивки.

Сущность изобретения заключается в том, что в известном капоте кузова автомобиля, содержащем тонколистовую, штампованную с развитой поверхностью лицевую панель, снабженную со стороны моторного отсека ребрами жесткости и смонтированную на этой стороне цельноформованную облицовку, выполненную из волокнистого, пенистого или комбинированного пористого шумопоглощающего материала, облицовка локально закреплена с помощью адгезионного соединения внутри зон, ограниченных ребрами жесткости, при этом адгезионные слои, по которым происходит соединение панели с облицовкой, образуют замкнутые И/ИЛИ прерывистые пояса. Дополнительно облицовка может быть соединена с помощью адгезионного соединения с поверхностью ребер жесткости, при этом адгезионные слои, по которым происходит соединение облицовки с поверхностью ребер жесткости, образуют замкнутые пояса.

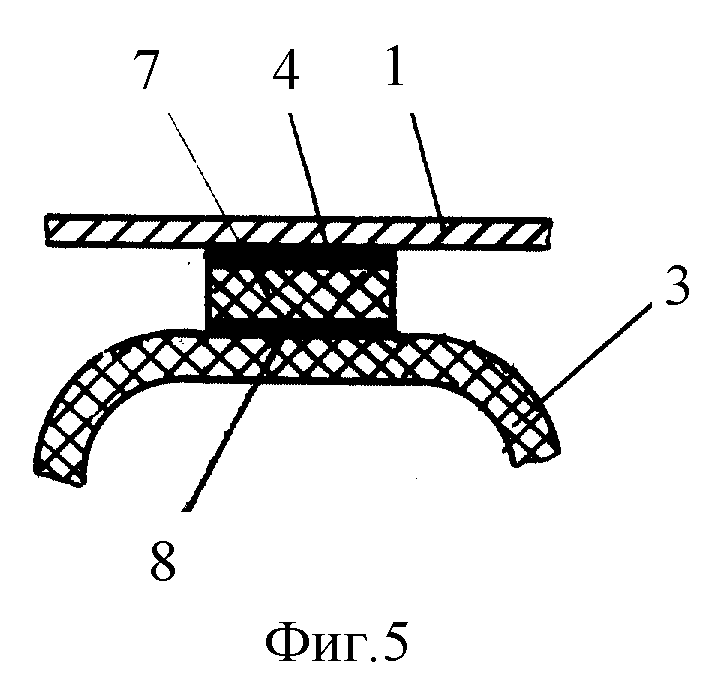

Кроме того, облицовка, по крайней мере, в зоне ее адгезионного соединения может быть снабжена дополнительным демпфирующим слоем из вязкоупругого материала, с обеих сторон покрытого адгезионным слоем.

Замкнутый пояс клеевого (адгезионного) вещества (ЗПКВ) позволяет разграничивать локальные воздушные камеры, закрытые воздухопроницаемыми звукопоглощающими упругими диафрагмами, обеспечивая т.о. функционирование дополнительных мембранных поглотителей звука типа силаторов (воздушных емкостей, ограниченных гибкими звукопоглощающими стенками). ЗПКВ обеспечивает взаимосвязь упругих деформаций лицевой панели с цельноформованной облицовкой, волокнистая, или пенистая, или комбинированная структура которой будет соответственным образом деформироваться и за счет сухого и/или молекулярного трения в материале структуры, преобразовываясь в тепловую энергию. Таким образом вибрационная и звуковая энергия будет преобразовываться в тепловую энергию, реализуя таким образом эффект подавления звукового излучения от панели капота. Обеспечивается также и эффективное подавление импульсного возбуждения лицевой панели в моменты закрывания (захлапывания) капота, задемпфированной упругомассовой структурой ШВДП. Лицевая панель становится "глухой", слабовозбудимой. Одновременно с этим крепление облицовки периметрическими замкнутыми локальными поясами клеевого вещества позволяет в значительной степени разгрузить деталь облицовки от чрезмерных местных напряжений и позволяет применять относительно мягкие и легкие с высоким звукопоглощающим эффектом структуры, из которых формируется облицовка.

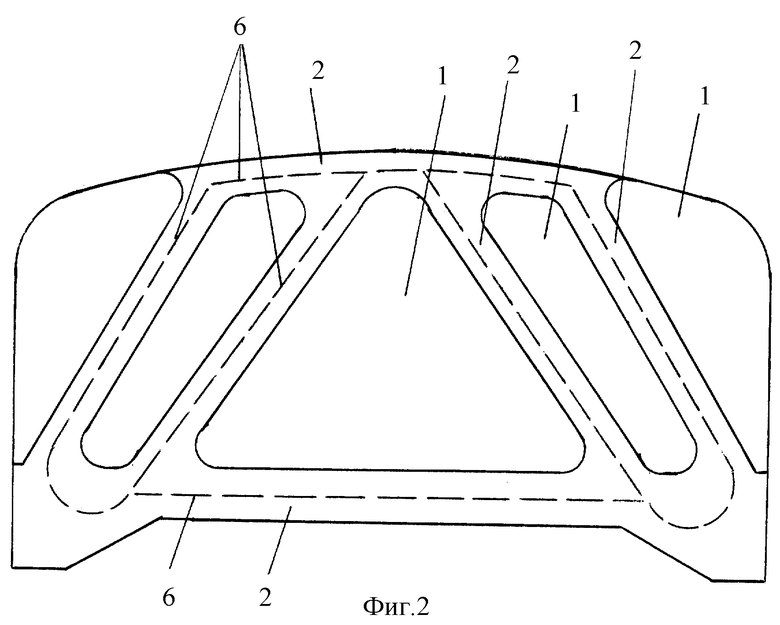

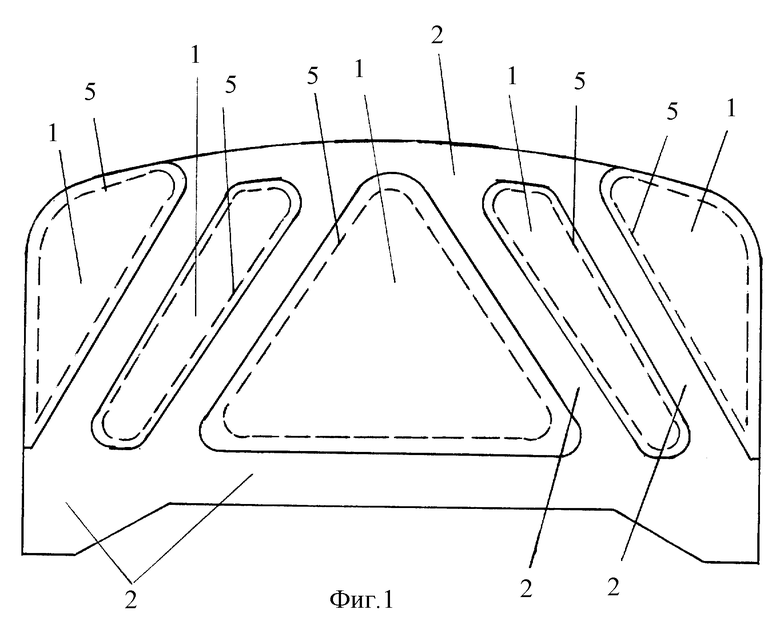

На фиг. 1 и 2 показан вид снизу (со стороны моторного отсека) на капот, штриховыми линиями показана траектория сопряжения адгезионного слоя с панелью и/или усилителями (ребрами жесткости) капота;

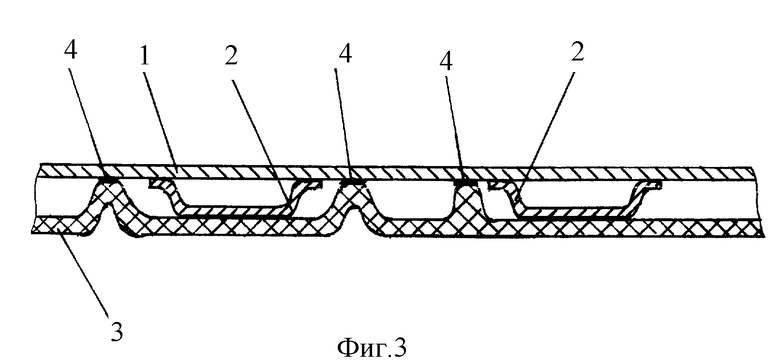

на фиг. 3 показано сечение капота с смонтированной на его панели облицовкой;

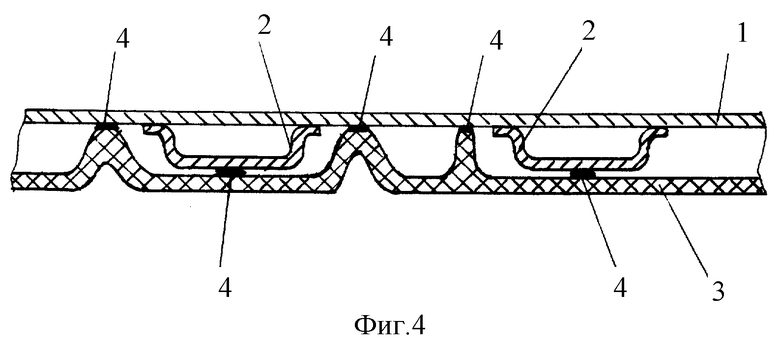

на фиг. 4 показано сечение капота с смонтированной на его панели и ребрах жесткости облицовкой;

на фиг. 5 показан фрагмент крепления облицовки на панели капота в варианте наличия у облицовки дополнительного демпфирующего слоя.

Капот кузова автомобиля содержит лицевую панель 1, выполненную в виде тонколистовой, штампованной, с развитой поверхностью металлической детали, снабженной со стороны моторного отсека ребрами жесткости 2. С внутренней, по отношению к моторному отсеку, стороны панель 1 снабжена самоклеящейся шумовибродемпфирующей облицовкой 3. Облицовка 3 представляет собой цельноформованную деталь из пенистого, волокнистого или комбинированного газопроницаемого пористого полимерного или натурального материала, обладающего высокими шумовибродемпфирующими свойствами.

Особенностью предлагаемой шумовибродемпфирующей облицовки 3 является то, что она определенным образом монтируется за счет адгезионного соединения на внутренних поверхностях лицевой панели 1 (со стороны моторного отсека) капота и наружных поверхностях усилителей 2 (ребер жесткости).

На фиг. 1 облицовка 3 закреплена посредством адгезионного соединения с лицевой панелью 1 капота, со стороны моторного отсека, ограниченной периметрами ребер жесткости 2. Причем траектория слоя 4 адгезии на лицевой панели имеет вид замкнутых поясов 5. На фиг. 2 облицовка 3 дополнительно аналогичным образом закреплена и на поверхности ребер жесткости 2 адгезионными слоями 4, траектория которых образована замкнутыми поясами 6.

На фиг. 5 облицовка 3 имеет дополнительный демпфирующий слой 7 вязкоупругой структуры с двухсторонним липким (адгезионным) слоем 4 и 8.

В процессе изгибных колебаний лицевой панели 1 капота, как периферически опертой пластины, вследствие адгезионной связи 4 ее с пористой цельноформованной обивкой 3 (пенистой, волокнистой, комбинированной, волокнисто-пенистой и т.п.), последняя также подвергается этим колебаниях и деформациям, передающимся через зоны контактирования, см. пояса 5 и 6. В результате высокого внутреннего трения такой структуры обивки 3 в ней происходит необратимое преобразование механической энергии колебаний (деформаций) в тепловую энергию, выделяющуюся в результате трения составных волокон, деформаций скелета пенистого (например, пенополиуретанового) слоя, перетекание воздуха между порами волокнистой и/или пенистой структуры. Т.о. будет осуществляться отбор (поглощение) структурных вибраций лицевой панели 1 капота, непосредственно адгезионно присоединенной жестко структурой цельноформованной обивки 3. Лицевая панель 1 из добротной колебательной системы с очень низким демпфированием превращается в систему с высоким демпфированием (высоким декрементом колебаний, более слабыми и разреженными резонансными откликами). Также адгезионное закрепление к свободным межреберным фрагментам лицевой панели 1 капота жесткой структуры цельноформованной обивки 3 позволит заметно повысить непосредственно жесткость лицевой панели 1, что не только благоприятно с точки зрения уменьшения ее виброакустической активности, но и с точки зрения выдержки снеговой нагрузки, необратимых деформаций от незначительных воздействий в процессе эксплуатации и т.п.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСЛОЙНАЯ ШУМОПОНИЖАЮЩАЯ ПРОКЛАДКА ПАНЕЛИ КУЗОВА ТРАНСПОРТНОГО СРЕДСТВА | 2000 |

|

RU2188772C2 |

| ШУМОПОНИЖАЮЩИЙ УЗЕЛ ТРАНСПОРТНОГО СРЕДСТВА | 2008 |

|

RU2376167C1 |

| ТРАНСПОРТНОЕ СРЕДСТВО | 2002 |

|

RU2229990C2 |

| ТРАНСПОРТНОЕ СРЕДСТВО | 2002 |

|

RU2243111C2 |

| ТРАНСПОРТНОЕ СРЕДСТВО | 2004 |

|

RU2270926C2 |

| ТРАНСПОРТНОЕ СРЕДСТВО | 2004 |

|

RU2282544C2 |

| ОБОЛОЧЕЧНЫЙ ОБЪЕМНЫЙ ПОГЛОТИТЕЛЬ ЗВУКОВОЙ ЭНЕРГИИ ТРАНСПОРТНОГО СРЕДСТВА | 2010 |

|

RU2442705C1 |

| ОБЪЕМНЫЙ ПОГЛОТИТЕЛЬ ЗВУКОВОЙ ЭНЕРГИИ ДЛЯ МОТОРНОГО ОТСЕКА ТРАНСПОРТНОГО СРЕДСТВА | 2010 |

|

RU2442706C1 |

| ТРАНСПОРТНОЕ СРЕДСТВО | 2010 |

|

RU2438911C2 |

| ВИБРОШУМОДЕМПФИРУЮЩАЯ ПАНЕЛЬ КАБИНЫ КУЗОВА ТРАНСПОРТНОГО СРЕДСТВА | 1996 |

|

RU2097226C1 |

Изобретение относится к конструктивным элементам кузовов транспортных средств. Преимущественно такой капот предназначен для легковых автомобилей. Капот кузова автомобиля содержит лицевую панель 1, выполненную в виде тонколистовой, штампованной, с развитой поверхностью металлической детали, снабженной со стороны моторного отсека ребрами жесткости 2. С внутренней, по отношению к моторному отсеку, стороны панель 1 снабжена самоклеящейся шумовибродемпфирующей облицовкой. Облицовка представляет собой цельноформованную деталь из пенистого, волокнистого или комбинированного газопроницаемого пористого полимерного или натурального материала, обладающего высокими шумовибродемпфирующими свойствами. Особенностью предлагаемой шумовибродемпфирующей облицовки является то, что она определенным образом монтируется за счет адгезионного соединения на внутренних поверхностях лицевой панели 1 (со стороны моторного отсека) капота и наружных поверхностях ребер жесткости 2. Решение технической задачи предусматривает повышение эксплуатационных качеств и снижение шума. 2 з.п. ф-лы, 5 ил.

| Пароперегреватель для трубчатых котлов | 1925 |

|

SU2110A1 |

| Способ применения резонанс конденсатора, подключенного известным уже образом параллельно к обмотке трансформатора, дающего напряжение на анод генераторных ламп | 1922 |

|

SU129A1 |

| КАРКАС ПЕРЕДНЕГО ОПЕРЕНИЯ КУЗОВА | 0 |

|

SU388939A1 |

| Передняя часть кузова транспортного средства | 1987 |

|

SU1418164A1 |

| Шумовиброизоляционное покрытие | 1988 |

|

SU1678668A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US 4646864 A, 03.03.1987. | |||

Авторы

Даты

2000-05-20—Публикация

1998-10-26—Подача