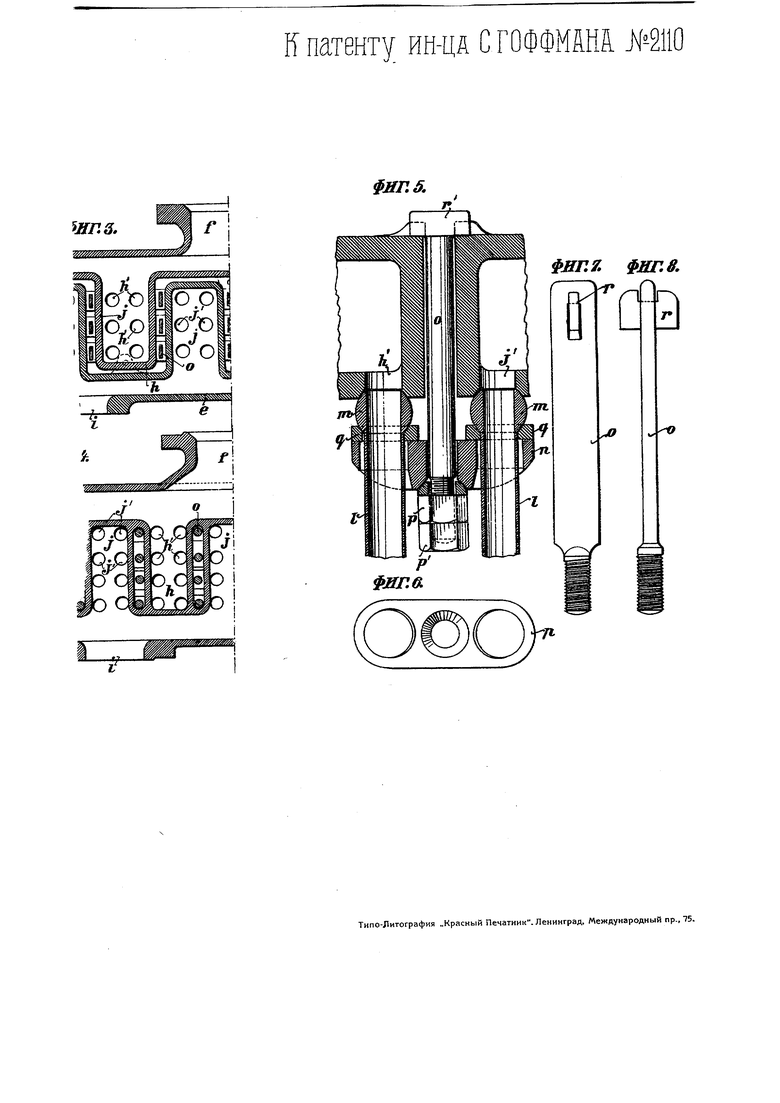

снабженного перегревателем, согласно предлагаемому изобретению, на фиг. 2 изображен поперечный разрез по линии 2-2 фиг. 1, на фиг. 3 - горизонтальный разрез по линии 3-3 фиг. 2 в увеличенном масштабе, на фиг. 4 - соответствующий фиг. 3 разрез несколько видоизмененной конструкции парособирательной коробки; на фиг. 5 -8 изображены детали в увеличенном масштабе.

На чертеже буквами о, b и f обозначены соответственно дымовая коробка котла, передняя решетка (трубная стенка) и дымогарные трубы. Парособирательные коробки d и е расположены в верхней части дымовой коробки горизонтально, одна впереди другой над прогарными трубами. Коробка А. в которую поступает сырой пар из котла, снабжена расположенной поперек котла камерой, середина которой сообщается при помощи патрубка / с паровой трубой .г/ котла. На передней стороне эта парособирательная коробка снабжена несколькими, на некотором расстоянии друг от друга расположенными, направленными вперед полыми выступами А прямоугольного поперечного сечения. Коробка ч, в которую поступает перегретый пар, снабжена подобным же образом поперек котла расположенной камерой, примыкающей при помощи двух выпускных отверстий % к паровым трубам, ведущим к цилиндрам. Эта коробка снабжена аналогично коробке rf (но только с задней стороны) несколькими полыми выступами ;/, входящи/ми гребнеобразно в свободные пространства между полыми выступами Л парособирательной коробки и. Обе коробки (1 и е скреплены между собой каким-нибудь подходящим образом, например, при помощи болтов (фиг. 1 и 3) и удерживаются на весу в требуемом положении с одной стороны при помощи подводящей сырой пар трубы д., а с другой стороны при помощи ведущих к цилиндрам паровыпускных труб, примыкающих к флянцам. Перегревательные элелтенты k состоят каждый из двух последовательно включенных ветвей, принадлежащих (одна и другая) одной дымогарной

трубе. (По существу изобретение не изменяется, если перегревательные элементы будут иметь другую форму, например, такую, что в каждой дымогарной трубе будет помещаться только одна ветвь перегревательного элемента). Оба конца трубок I загнуты кверху так, что каждый из этих концов перпендикулярен к нижней стороне парособирательных коробок d т е или. вернее, их полых выступов А и, соотв., /. Один конец каждого перегревательного элемента при.мыкает к нижней стенке или днищу одного из полых выступов h парособирательной коробки d, а другой конец этого элемента примыкает к нижней стенке полого выступа j парособирательной коробки е, смежного с упомянутым выступом h.

Изображенная на фиг. 4 форма выполнения отличается от вышеописанной лишь тем, что здесь обе парособирательные коробки d и е состоят из одного целого. При этой форме выполнения стенки коробок rf и е не везде отделены друг от друга воздушными пространствами, благодаря чему может иметь место известная передача тепла от камеры е перегретого пара к камере d насыщенного пара. В этом отношении эта последняя конструкция отличается по сравнению с ранее описанной конструкцией некоторым недостатком, хотя передача тепла от одной камеры к другой и при этой конструкции сравнительно не велика. Трубки I каждого перегревательного элемента снабжены шарообразными концами т. Эти шарообразные концы входят в соответствующей формы отверстия /г и j в нижних стенках зубцеобразных выступов АИ парособирательных коробок d и е. Концы труб плотно прижимаются при помощи болта о, гаек р,р и общей для обоих концов одного и того же элемента поперечины «. Головки г болтов о расположены на верхней стороне парособирательных коробок, а гайки р и f этих болтов- внизу под коробками. Отверстие в поперечине и через которое проходит болт о, раззинковано с нижней стороны также по шаровой поверхности и

ff патенту ин-цд СГОФФМШй

ИГ.З.

.

.

(/X)

S

iifopt

л

00

h

ggjg g ga

fUr.A

Фиг.г. Фиг.в.

riV

Типо-Литография „Красный Печатник. Ленинград, Международный пр., 75.

криволинейных лопастей, постепенно увеличивающихся по радиусу. Послелние лопасти 32, как и лопасти 29 с прямыми плоскостями являются продолжением последних криволинейных лопастей 31 и служат для лучшего использования реактивного действия выходящих газов.

Турбины питаются от турбокомпрессора 6 с подводящей воздушной трубой 7 и газовой трубой 8 меньшего диаметра. Ход двигателя регулируется центробежным регулятором 9 (фиг. 4), действующим на кран газоподводдящей трубы 8. Из компрессора смесь подводится по трубе 72 большого диаметра, играющей роль резервуара, снабженной вентилем 13, предохранительным клапаном 76i и приборами для измерения давления и качества взрывчатой смеси. Газоподводная труба 72 присоединяется к ту-рбиналг (фиг. 1,2) при помощи цилиндров 23, в которых происходит взрыв смеси. Каждый цилиндр 23 снабжен впускным клапаном 24 для взрывчатой смеси и запаснылвпускным краном 25 для воздуха В верхней части цилиндров ввинчивается свеча 26 для воспламенения смеси. Из турбины отработавшая смесь поступает в конденсатор по трубе 33 (фиг. 2).

Работа турбинного двигателя делится на два такта: 1) нагнетание и 2) взрыв, и происходит следующим образом. Газовая смесь под давлениел iV2 - 2 атм. подается от питателя Б цилиндр. Давление в турбине и цили ндре после взрыва постепенно падает и как только опустится до 1 %- 2 атм. газ через впускной клапан начинает заполнять цилиндр и, как только дойдет до воспламенителя, происходит взрыв. В виду того, что сгорание никогда не происходит моментально, впускной клапан при увеличении давления успевает закрыться. Далее работа идет в том же порядке. Отдельная подача воздуха и горючего имеет преимущество в предварительном продувании цилиндра воздухом и тем самым уменьшает опасность передачи взрыва из-за высокой температуры, из цилиндра в трубу-резервуар. В то время, когда в одной турбине происходит взрыв, в других турбинах происходит нагнетание в различных стадиях. Взрывы в турбинах во избежание больших крутящих моментов происходят в порядке 7 3j 2, 1, 3, 2, 7..., считая от рабочей муфты (генератора). Пуск в ход происходит при наличии газа в резервуаре под некоторым давлением, путем открывания нелшого вентиля первой турбины и вращением вала двигателя, вследствие чего получается искра и воспламенение газа, уже заполнившего цилиндр. Вначале двигатель работает одной турбиной, остальные вращаются пока вхолостую; для уменьшения разрежения и. следовательно,- для легкости хода сделаны запасные впускные клапаны 25 для атмосферного воздуха. Затем в надлежащий момент открывают вентиль третьей турбины и, наконец, второй, после чего турбина начинает работать полностью.

ПРЕДМЕТ ПАТЕНТА.

Турбина внутреннего горения, состоящая из одной или нескольких активных турбин на общем валу, ха рактеризующаяся применением плоских рабочих лопастей 28 при входе, расположенных параллельно оси турбины, и двух или более пар криволинейных лопаток 30, 31, отделенных от первых лопаток рядом наклонных рабочих лопаток 29.

Авторы

Даты

1926-12-31—Публикация

1925-09-02—Подача